Ткань, используемая в бумагоделательном процессе, с устойчивым к загрязнению покрытием из наночастиц и способ его нанесения на месте

Иллюстрации

Показать всеПромышленную ткань покрывают наночастицами. Для этого осуществляют очистку поверхности промышленной ткани на месте на бумагоделательном станке, нанесение покрытия, стабилизацию ткани и отверждение покрытия для связывания материалов из наночастиц. Обеспечивается устойчивость промышленной ткани к загрязнениям. 4 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Предшествующий уровень техники

Настоящее изобретение относится к способам нанесения на месте покрытий, устойчивых к загрязнению, для используемых в бумагоделательном процессе тканей, и к используемым в бумагоделательном процессе тканям с таким покрытием. В частности, изобретение относится к способам нанесения на месте покрытий из наночастиц на ткани, используемые в бумагоделательном процессе, что снижает простой машины.

Используемые в бумагоделательном процессе ткани используются совместно с бумагоделательными станками как для формирования первичного бумажного полотна из целлюлозной суспензии, так и для его подвергания различным обезвоживающим и осушающим процессам для формирования различных типов бумажных изделий. Ткани, используемые в бумагоделательном процессе, как правило, имеют форму мелкоячеистой сетки, которая может иметь различные конфигурации в зависимости от положения в бумагоделательном станке, и могут включать в себя дополнительные слои ваты, например, в определенных тканях для пресса и сушилки.

Частицы, взвешенные в массе, состоящей в основном из целлюлозы, используемой для формирования бумаги, могут включать в себя смолы, клеи, прочие клейкие вещества, а также другие материалы, имеющие склонность к прилипанию к тканям, используемым в бумагоделательном процессе, что снижает пропускающую способность ткани и неблагоприятно влияет на рабочие характеристики ткани, используемой в бумагоделательном процессе. Разработки предшествующего уровня техники для решения этой проблемы предлагали покрывать ткань материалом, препятствующим загрязнению, для усиления свойства ткани, не допускающего прилипания, и для поддержания ткани более чистой на протяжении более продолжительного периода времени после ее установки на бумагоделательный станок. Однако покрытия предшествующего уровня техники изнашивались в процессе использования, что приводило к ухудшению рабочих характеристик ткани, используемой в бумагоделательном процессе. Дополнительно, толщина самого покрытия должна была быть очень малой для того, чтобы покрытие не уменьшало проницаемость ткани.

Несмотря на то что первичные покрытия обладали довольно коротким сроком службы, в предшествующем уровне техники было разработано одно покрытие, препятствующее загрязнению, содержащее политетрафторэтилен (PTFE), которое наносилось на ткань при помощи ее опускания в ванну, а затем затвердевало при температуре от 200°F до 400°F до установки ткани на бумагоделательное оборудование. Такое покрытие, препятствующее загрязнению, обладало более продолжительным сроком службы, но, тем не менее, также было подвержено износу.

Также известны покрытия из наночастиц, например, описанные в следующих документах: WO 02/50191 «Системы с применением слаборастворимого золь-геля»; US 6482525 «Способ производства термоформованных подложек, покрытых лаком из золь-геля»; US 6620514 «Наноструктурные формы и слои и способы их производства»; US 6607994 «Перманентное покрытие для текстиля на основе наночастиц»; US 6649255 «Подложки, имеющие микроструктурированную поверхность»; US 6629070 «Наноструктурированные формованные тела»; WO 03/014232A1 «Материал для изготовления износостойких и/или олеофобных покрытий». Такие покрытия использовались для разных типов ткани, например, для противодействия загрязнению или для повышения износостойкости. Однако они не применялись конкретно для тканей, используемых в бумагоделательном процессе.

На практике также известно снятие тканей, используемых в бумагоделательном процессе, имеющих достаточный запас срока службы, с бумагоделательного станка для повторного покрытия и последующей повторной установки для сохранения преимуществ покрытий, препятствующих загрязнению. Однако это вызывает существенные дополнительные затраты и простой для бумагоделательного станка.

Таким образом, желательно, чтобы существовали ткани, используемые в бумагоделательном процессе, с устойчивым к загрязнению покрытием из наночастиц, которые обладали бы свойствами, препятствующими приклеиванию, при установке в среду предполагаемого использования. Также желательно, чтобы существовали способы, позволяющие покрывать или повторно покрывать такие ткани, а также ткани, не обработанные подобным образом, одним из гидрофобного или олеофобного устойчивых к загрязнению покрытий из наночастиц или обоими этими покрытиями при установке в среде предполагаемого применения (т.е. нанесение покрытия на месте). Также желательно, чтобы существовали способы, позволяющие наносить на месте гидрофобные и/или олеофобные устойчивые к загрязнению покрытия из наночастиц только на заданные области таких тканей.

Сущность изобретения

Обеспечивается промышленный устойчивый к загрязнению текстиль, такой как ткань, используемая в бумагоделательном процессе, для формования, сушки или сквозной воздушной сушки, и способ придания такой ткани устойчивости к загрязнениям. В первом воплощении изобретения, которое является предпочтительным в настоящее время, на промышленный текстиль, такой как ткань, используемая в бумагоделательном процессе, наносится устойчивое к загрязнению покрытие из наночастиц на водной основе, в то время как ткань установлена на место в бумагоделательном станке (т.е. он готов к работе или находится в работе, но не изготавливает бумагу). Покрытие может обладать либо гидрофобным, либо олеофобным свойствами или обоими свойствами и подвергается тепловому отверждению на ткани, используемой в бумагоделательном процессе, при помощи существующих источников тепла, которые уже присутствуют в бумагоделательном оборудовании, или при помощи дополнительных нагревательных приборов, расположенных вблизи ткани. Предпочтительно, когда ткань подвергается тепловому отверждению на бумагоделательном оборудовании, это осуществляется при температурах примерно от 32°С (90°F) до примерно 120°С (248°F) посредством существующего источника тепла или дополнительных нагревательных приборов. Все температуры измеряются либо в непосредственной близости от поверхности ткани, либо на поверхности ткани.

Альтернативно, лишь выборочные участки промышленного текстиля, такого как ткань, используемая в бумагоделательном процессе, обрабатываются гидрофобным или олеофобным устойчивым к загрязнению покрытием из наночастиц на водной основе, когда ткань установлена на место в бумагоделательном станке (т.е. он готов работать или работает, но не производит бумагу). Покрытие наносится, например, лишь на боковую сторону кромок ткани и лишь в этих областях и после этого подвергается тепловому отверждению на месте при помощи существующих источников теплоты, уже присутствующих в бумагоделательном оборудовании, или при помощи вспомогательных нагревательных приборов, расположенных вблизи ткани. Предпочтительно, когда покрытие затвердевает на месте на промышленной ткани, это осуществляется при температурах в диапазоне от 32°С (90°F) до примерно 120°С (248°F).

Во втором воплощении изобретения покрытие наносится на текстиль после его изготовления, но до поставки к покупателю, для которого он предназначается. Покрытие подвергается тепловому отверждению на бумагоделательном оборудовании с тем, чтобы прочно приклеить его к ткани, при температурах в диапазоне от примерно 52°С (125°F) до примерно 204°С (400°F), все эти температуры измеряются либо в непосредственной близости от поверхности текстиля, либо на ней.

Предпочтительно покрытие подвергается тепловому отверждению до установки текстиля в среду, для которой он предназначен, при температурах от примерно 66°С (150°F) до примерно 177°С (350°F); более предпочтительно покрытие подвергается тепловому отверждению до установки при температуре от примерно 66°С (150°F) до примерно 149°С (300°F).

Предпочтительно вся площадь поверхности ткани покрывается устойчивым к загрязнению покрытием из наночастиц на водной основе, и после этого подвергается тепловому отверждению при температурах от примерно 52°С (125°F) до примерно 204°С (400°F), эти температуры измеряются либо в непосредственной близости от поверхности текстиля, либо на ней. Альтернативно, только выбранные участки поверхности текстиля обрабатываются таким образом, а затем подвергаются тепловому отверждению.

Хорошо известно, что множество текстильных материалов, включая нити РЕТ (полиэтилентерефталата), обычно используемые для производства бумагоделательных тканей, начинают терять свою размерную стабильность при повышении температур выше примерно 93°С (200°F). Если вся ткань подвергается температурам выше 93°С (200°F), например, в процессе термостабилизации на производственном предприятии, рекомендуется применять определенные средства регулирования размерной устойчивости с тем, чтобы сохранить определенные размерные и прочие физические свойства ткани в желаемых диапазонах. Одним средством для обеспечения этого является удерживание ткани (т.е. прикладывание бокового и/или продольного натяжения) при помощи ширильной рамы; однако могут быть использованы другие подходящие средства не выходя за пределы настоящего изобретения.

В одном из первого и второго воплощений или в обоих воплощениях изобретения обработка поверхности наночастицами включает как гидрофобное, так и олеофобное свойство. Однако эффективные результаты были получены путем нанесения на ткань покрытия, обладающего лишь одним из гидрофобного и олеофобного свойств. Также можно осуществлять многочисленные этапы нанесения и отверждения для формирования на ткани композитного покрытия, например, первый слой покрытия обладает одним из гидрофобного или олеофобного свойства, и второе или последующее покрытие обладает другим из гидрофобного и олеофобного свойства, или другим желаемым свойством. Это обеспечивает улучшенное сопротивление загрязнению для тканей, используемых в бумагоделательном процессе, в соответствии с изобретением.

Согласно другому объекту изобретение также относится к тканям, используемым в бумагоделательном процессе, обладающим улучшенным сопротивлением загрязнению, произведенным при помощи способов в соответствии с изобретением. Такие ткани обладают значительно улучшенным показателем удельного сопротивления загрязнению по сравнению с тканями, которые не были обработаны в соответствии с настоящим изобретением.

Краткое описание чертежей

Настоящее изобретение будет объяснено более подробно со ссылкой на чертежи, на которых изображены предпочтительные в настоящее время примеры воплощения изобретения.

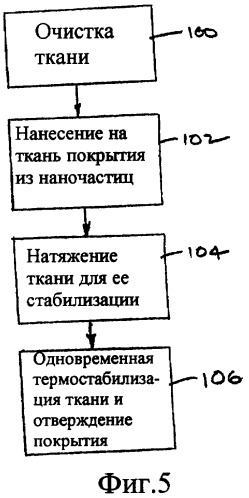

Фиг. 1 изображает вид сбоку в схематичной форме сушильного отделения бумагоделательного станка с гидрофобным или олеофобным устойчивым к загрязнению покрытием из наночастиц на водяной основе, нанесенным на ткань и затвердевшем на станке, в соответствии с настоящим изобретением.

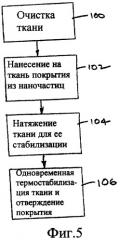

Фиг. 2 изображает вид в перспективе штанги опрыскивателя, которая может быть размещена вблизи ткани сушилки, в то время когда она находится на бумагоделательном станке, для нанесения устойчивого к загрязнению покрытия из наночастиц в соответствии с настоящим изобретением.

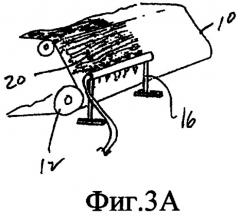

Фиг. 3А изображает вид в перспективе штанги опрыскивателя, имеющей размер меньший, чем ширина ткани сушилки, показанной в первом положении для нанесения покрытия на первый участок ткани.

Фиг. 3В изображает вид в перспективе штанги опрыскивателя, имеющей размер меньший, чем ширина ткани сушилки, показанной во втором положении для нанесения покрытия на оставшийся участок ткани. Этот процесс может быть использован для обработки только краев ткани, подверженной загрязнению или гидролизу по краям, и способен предотвращать преждевременное удаление ткани из-за проблем, возникающих в области за пределами листа.

Фиг. 4 изображает вид в перспективе портативного нагревательного прибора, показанного в положении для отверждения покрытия, нанесенного на ткань.

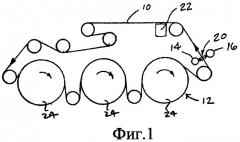

Фиг. 5 изображает блок-схему, иллюстрирующую второе воплощение процесса в соответствии с изобретением для улучшения показателей устойчивости к загрязнению промышленной ткани, используемой для изготовления бумаги, путем нанесения на ткань покрытия до термостабилизации и отверждения покрытия в ходе термостабилизации ткани.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ВОПЛОЩЕНИЯ

В следующем далее описании исключительно для удобства используется определенная терминология, которую не следует расценивать как ограничивающую. Слова, такие как "передний", "задний", "верхний" и "нижний", обозначают направления на чертежах, на которые сделана ссылка. Данная терминология включает в себя слова, указанные выше, их производные и слова подобного значения. Дополнительно, термины, используемые в единственном числе, используются как включающие в себя один или более указанных признаков, если специально не указано иное.

Термин «ширильная рама», используемый здесь, обозначает устройство, которое натягивает текстиль до его конечной ширины и распрямляет ткань при помощи двух расходящихся бесконечных цепей, каждая из которых оборудована рядом шпилек, заклепок или зажимов, которые удерживают края ткани и проводят их по горячим валкам или через ящик с горячим воздухом. Специалистам в данной области техники очевидно, что другие подходящие средства могут быть использованы с тем, чтобы достичь желаемого конечного результата не выходя за пределы настоящего изобретения.

Все температуры, указанные здесь в связи с термостабилизацией и затвердеванием покрытого промышленного текстиля согласно изобретению, измеряются либо в непосредственной близости от поверхности текстиля, либо на ней при помощи подходящих средств.

Согласно первому воплощению изобретения промышленный текстиль, такой как ткань проходной воздушной сушилки ("TAD”), формовочная ткань или ткань 10 сушилки, сперва очищается на месте (т.е. в формовочном или сушильном отделении бумагоделательного станка в своем нормальном положении), при этом бумагоделательный станок 12 перемещает ткань 10 с медленной или "заправочной" скоростью при помощи опрыскивания, либо водой, либо, по желанию, водой, включающей поверхностно-активное вещество и/или вещество, регулирующее водородный показатель, по требованию. Это помогает обеспечить то, что большая часть любых загрязнений, приставших к ткани 10 в ходе использования, удаляются, так что возникает удовлетворительное связывание материалов из наночастиц с нитями ткани 10 при последующей обработке ткани. Душ 14 предпочтительно представляет собой уже существующий душ бумагоделательного станка, но может быть использована портативная штанга опрыскивателя 16, такая, как показана на Фиг. 2, или другая подходящая система внешней очистки. Вакуумный ящик 22 или другое устройство для обработки воздухом может быть расположен или на одной, или на обеих из стороны бумаги (PS) и стороны станка (MS) ткани после этого очищающего душа для того, чтобы удалить любую лишнюю воду и/или очищающие жидкости с ткани и высушить ее.

После того как ткань 10 была очищена и высушена, подходящий гидрофобный и/или олеофобный устойчивый к загрязнению жидкий раствор/суспензия 20 из наночастиц может быть нанесен на по меньшей мере одну поверхность ткани, предпочтительно путем применения валика для нанесения покрытия, распыления или орошения в жидкой форме на по меньшей мере одну поверхность. Предпочтительно этот жидкий устойчивый к загрязнению раствор/суспензия, представляет собой трехкомпонентную систему на водной основе, содержащую:

1. активатор склеивания,

2. материал в форме наночастиц, включающий органический преполимер,

3. фторуглеродный полимер.

Предпочтительно активатор склеивания представляет собой органофункциональный активатор склеивания, имеющий одну из следующих функциональных групп: винильная, метакрилатная, эпоксидная, аминовая или меркаптановая группа.

Предпочтительно материал в форме наночастиц включает органические наночастицы, такие как воски из наночастиц, включая полиэтилен или полипропилен, или преполимеры конденсированных кремневодородов, такие как метилтриэтоксисилан, пропилтриэтоксисилан, октилтриметоксисилан, октилтриэтоксисилан или фенилтриметоксисилан и тому подобное. Преимущество, обеспечиваемое использованием преполимеров кремневодорода, представляет собой возможность реакции с активатором склеивания для построения решетки органического преполимера.

Предпочтительно фторуглеродный полимер представляет собой фторакрилат или фторалкил-полиуретан сополимер. Могут подходить и другие подобные фторуглеродные полимеры.

Эти три материала смешиваются в следующем соотношении: примерно 10-25% по массе активатора склеивания, 10-25% по массе материала в форме наночастиц и примерно от 30 до 70% по массе фторуглеродного полимера для обеспечения желаемой трехкомпонентной системы.

Покрытие может быть нанесено при помощи существующего душа 14, который может быть уже оборудован в бумагоделательном станке, как показано на Фиг. 1. Альтернативно покрытие 20 может быть нанесено путем надлежащего расположения съемной штанги опрыскивателя 16 или других подходящих средств, при помощи которых покрытие наносится на ткань. Штанга опрыскивателя 16 предпочтительно включает в себя множество распыляющих форсунок 18 и поддерживается на ножках 19 или может быть зажата или иным образом расположена вблизи ткани в бумагоделательном станке 12. Покрытие наносится на ткань 10 на месте (например, будучи расположенной в отделении проходной воздушной сушилки) при помощи выбранного устройства нанесения покрытия и без удаления ткани 10 со станка. Любой излишний материал 20 покрытия удаляется вакуумным ящиком 22 с пазами дальше по ходу движения от устройства нанесения покрытия и возвращается в систему нанесения покрытия.

Условия распыления и периоды обработки рассчитываются так, чтобы достичь эффективного покрытия ткани 10 бумагоделательного станка и обеспечить успешное связывание наночастиц с нитями ткани 10. Скорость ткани 10 и температура обработки рассчитываются так, чтобы обеспечить наилучшую возможную целостность покрытия. Типичные температуры нанесения покрытия на ткань, не натянутую ширильной рамой в поперечном направлении станка, составляют от примерно 32°С (90°F) до примерно 120°F (248°F). Типичная дозировка рассчитывается так, чтобы использовать около 23 г активного материала на квадратный метр поверхности ткани. Может быть использован материал в пропорции от 0,5 до 30% активных твердых веществ в форме наночастиц в водяном растворе. Предпочтительные концентрации активных твердых веществ составляют от 2,5 до 10%.

Лишнее количество предпочтительно удаляется при помощи вакуумной щели дальше по ходу движения от участка, где происходит нанесение.

Очень толстые ткани могут требовать большей степени покрытия на единицу площади для полного покрытия внутреннего объема ткани. Скорости тканей от 2,5 до 4 метров в минуту (8-12 футов в минуту) являются типичными, но должны быть отрегулированы в соответствии со временем пребывания в зоне нагревательного прибора для избежания перегрева выше точки размерной стабильности материала нитей (за исключением случая конечной термостабилизации при производстве ткани, когда ширильная рама контролирует размер ткани). Покрытие 20 затем затвердевает предпочтительно путем пропускания вдоль нагретых сушильных валков 24 сушильного отделения бумагоделательного станка 12 с тем, чтобы обеспечить надежное связывание с нитевидными компонентами ткани 10.

Покрытие 20 может быть по желанию подвержено тепловому отверждению при помощи батареи 26 портативных инфракрасных нагревателей или подобного устройства, но предпочтительно затвердевает при помощи тепла, полученного из сушильной системы станка, в особенности в проходной воздушной сушилке или в отделении проходной воздушной сушилки. Считается, что отделение проходной воздушной сушилки бумагоделательного станка особенно хорошо подходит для нанесения и отверждения этого покрытия 20, поскольку в нем достаточно тепла (по меньшей мере 49°С (120°F), для того чтобы покрытие 20 затвердело и, таким образом, прочно присоединилось к нитям. Также многие элементы, требуемые для успешного нанесения (т.е. душ, вакуумные щели и валки, тепло), уже присутствуют в сушильном отделении или могут быть с легкостью адаптированы под этот тип станка. В любом случае температура среды, в которой располагается ткань, должна быть достаточной для того, чтобы покрытие затвердело на месте. Предпочтительно температура бумагоделательной среды, в которой располагается ткань, составляет от 32°С (90°F) до примерно 120°С (248°F). Более предпочтительно температура составляет от 49°С (120°F) до примерно 93°С (200°F). Наиболее предпочтительно температура составляет от 60°С (140°F) до примерно 82°С (180°F).

Можно высушить покрытие при помощи множества разнообразных средств для термообработки, например при помощи временной батареи инфракрасных нагревателей 26, как показано на Фиг. 4. Такая система оборудования для нанесения покрытия может быть выполнена как портативный блок с индивидуальным приводом и может быть либо приобретена и использована на бумажной фабрике или арендована для процесса восстановления. Дополнительно, как показано на Фиг. 3А и 3В, ширина оборудования не обязательно должна быть равна полной ширине станка 12, оно может быть перемещено по ширине ткани 10 между проходами для облегчения процесса нанесения покрытия. Например, покрытие может быть нанесено на первую половину ткани 10 при помощи штанги опрыскивателя 16 в первом положении. Затем покрытие может быть нанесено на вторую половину ткани 10, когда штанга опрыскивателя 16 занимает второе положение, как показано на Фиг. 3В. Три или более проходов может быть использовано в зависимости от размера штанги опрыскивателя 16 и ширины ткани 10. Опыт показал, что повторные нанесения (т.е. одно нанесение или слой, распределенное поверх существующего слоя), не приклеиваются друг к другу, так что перекрытие нанесений не будет проблемой, поскольку они будут удаляться при помощи вакуума или иным образом в вакууме, расположенным дальше по ходу движения. Это свойство покрытия устраняет явление "застекления", посредством чего тонкая пленка покрытия будет формироваться и оставаться поверх отверстия сетки, эффективно блокируя сетку в одном или более местах.

Альтернативно, установка может иметь такую конструкцию или использоваться для того, чтобы покрывать только края ткани для предотвращения типичных причин преждевременного повреждения тканей в этой области, таких как загрязнение прилипшими частицами и подобным инородным веществом в бумажном полотне и гидролитическое разложение компонентов нитей по краям ткани. К удивлению оказалось, что боковые кромки ткани проходной воздушной сушилки, покрытые гидрофобным или олеофобным жидким устойчивым к загрязнению раствором/суспензией из наночастиц и высушенные после нанесения, остались довольно гибкими и не показали типичных признаков гидролитического разложения по сравнению с подобными тканями без обработки.

Покрытие 20 с обработкой поверхности наночастицами предпочтительно обладает как гидрофобным, так и олеофобным свойствами. Также можно выполнить множество этапов покрытия и отверждения для формирования композитного покрытия на ткани 10, например первый слой покрытия обладает одним из гидрофобного и олеофобного свойств, и второе или последующее покрытие обладает другим из гидрофобного и олеофобного свойств или другим желаемым свойством. Это обеспечивает улучшенное сопротивление загрязнению для бумагоделательных тканей в соответствии с изобретением.

После того как на ткань было успешно нанесено покрытие и покрытие затвердело, так что оно достаточно хорошо связано с поверхностью и нитями ткани, оборудование для нанесения покрытия удаляется со станка и производство бумаги возобновляется.

Согласно второму воплощению изобретения ткань подвергается обработке в ходе производства с тем, чтобы сделать ее способной противостоять загрязнению, путем нанесения гидрофобного и/или олеофобного устойчивого к загрязнению покрытия из наночастиц на водной основе и затем его отверждения так, чтобы дисперсное вещество прилипло к открытым поверхностям компонентов ткани. Как показано на Фиг. 5, блок 100, ткань сперва очищается при помощи воды и, по желанию, очищающего средства или поверхностно-активного вещества для удаления любых масел или нечистот, которые могли отложиться на ее поверхности в ходе производства. До того как ткань подвергается термостабилизации с тем, чтобы стабилизировать ее, на очищенную ткань наносится покрытие, что показано блоком 102, путем распыления, погружения или нанесения кистью или при помощи других средств, например средств, хорошо известных в данной области техники, которые могут быть использованы для обеспечения тщательно контролируемого нанесения гидрофобного или олеофобного жидкого устойчивого к загрязнению раствора/суспензии из наночастиц на водной основе на одну или обе плоские стороны ткани. Предпочтительно таким образом обрабатываются обе стороны текстиля. Альтернативно, таким образом обрабатываются только выбранные участки ткани, например боковая сторона кромок.

Предпочтительные в настоящее время материалы состава включают в себя трехкомпонентную систему на водной основе, состоящую из:

1. Активатора склеивания, который предпочтительно представляет собой органофункциональный активатор склеивания, имеющий одну из следующих функциональных групп: винильная, метакрилатная, эпоксидная, аминовая или меркаптановая группа.

2. Материала в форме наночастиц, включающего органический преполимер, который предпочтительно включает органические наночастицы, такие как воски из наночастиц, включая полиэтилен или полипропилен, или преполимеры конденсированных кремневодородов, такие как метилтриэтоксисилан, пропилтриэтоксисилан, октилтриметоксисилан, октилтриэтоксисилан или фенилтриметоксисилан и тому подобное, при этом преимущество, обеспечиваемое использованием преполимеров кремневодорода, представляет собой возможность реакции с активатором склеивания для построения решетки органического преполимера.

3. Фторуглеродного полимера, который предпочтительно представляет собой фторакрилат или фторалкил-полиуретан сополимер, хотя могут быть использованы другие подобные фторуглеродные полимеры.

Эти три материала смешиваются в следующем соотношении: примерно 10-25% по массе активатора склеивания, 10-25% по массе материала в форме наночастиц и примерно от 30 до 70% по массе фторуглеродного полимера для обеспечения желаемой трехкомпонентной системы. Также могут быть использованы другие покрытия.

После нанесения покрытия ткань подвергается термостабилизации нормальным образом, подходящим для текстиля. В ходе процесса термостабилизации ткань будет подвергаться температурам в диапазоне от по меньшей мере 52°С (125°F) до примерно 204°С (400°F). Предпочтительно ткань будет нагреваться до температуры от примерно 66°С (150°F) до примерно 177°С (350°F), наиболее предпочтительно эта температура будет составлять от примерно 66°С (150°F) до примерно 149°С (300°F), что является достаточным для обеспечения затвердевания и приклеивания состава для обработки поверхности к компонентам ткани, содержащим по меньшей мере первую поверхность текстиля. Это требует, чтобы ткань была натянута или иным образом стабилизирована при помощи подходящих средств, с тем чтобы сохранить размерную стабильность ткани, как показано в блоке 104. Температуры, требуемые для термостабилизации, могут быть использованы одновременно для отверждения покрытия, что показано в блоке 106.

В настоящее время предпочтительно, чтобы покрытие из наночастиц обладало как гидрофобным, так и олеофобным свойствами. Однако также можно осуществить множество этапов нанесения покрытия и отверждения, как отмечено выше, для формирования композитного покрытия на ткани, например, когда первый слой покрытия обладает одним из гидрофобного и олеофобного свойств, а второе или последующее покрытие обладает другим из гидрофобного и олеофобного свойств или другим желаемым свойством. Это обеспечивает усиленное сопротивление загрязнению для тканей, используемых в бумагоделательном процессе, согласно изобретению. В любом случае ткань должна быть снабжена слоем покрытия, обладающим одним из гидрофобного или олеофобного свойств, с тем чтобы придать поверхности ткани эффективные свойства сопротивления загрязнению.

Ткань после этого обрабатывается, как обычно для формирования шва, при необходимости уплотнения вдоль продольных кромок и так далее. Если одну или обе поверхности ткани необходимо отшлифовать или подвергнуть иной физической обработке с тем, чтобы они лежали в одной плоскости, это осуществляется до нанесения какого-либо покрытия из наночастиц.

Как упомянуто выше, ткани согласно настоящему изобретению могут быть покрыты после их установки на бумагоделательный станок, для которого они предназначаются или они могут быть покрыты после их изготовления. Можно наносить покрытие на ткань в любом случае при помощи нескольких проходов систем для нанесения разных устойчивых к загрязнению покрытий из наночастиц с тем, чтобы получить композитное покрытие с повышенной эффективностью и долговечностью.

После установки на бумагоделательный станок 12 ткань 10 может быть повторно покрыта в соответствии со способом согласно первому воплощению изобретения, как указано выше. Это может осуществляться на бумагоделательном станке 12 без необходимости в удалении ткани 10, таким образом, снижая время простоя и затраты.

Удельное сопротивление загрязнению (RCR) является индикатором способности ткани сопротивляться загрязнению. RCR измеряется путем сравнения контрольной ткани с испытуемой тканью. В этом испытании от большого куска ткани отрезается кусок и моется для удаления какой-либо пыли или смазки. Также подготавливается контрольный образец подобного размера. Подходящая длина двусторонней клейкой ковровой ленты затем подвергается горячему прессованию при температуре 85°С (185°F) и давлении 4448Н (1000 фунтов) в течение 1 минуты вдоль узкого размера поверхности каждой из испытуемой и контрольной ткани. Затем лента отслаивается под углом 180° от поверхностей каждого из испытуемого и контрольного образцов при помощи машины для испытания на растяжения по типу CRE (Chemical Research Establishment) при постоянной интенсивности натяжения. Сила отслаивания, требуемая для удаления ленты с испытуемого образца, затем сравнивается с силой отслаивания, требуемой для удаления ленты с контрольного образца и затем выражается как соотношение (RCR). Показатели RCR ниже 1,0 указывают на то, что сопротивление загрязнению меньше, чем контрольное стандартное значение, в то время как показатели RCR больше 1,0 указывают на лучшее сопротивление загрязнению.

Лабораторные исследования и испытания бумагоделательных станков показали, что ткани, подготовленные в соответствии с раскрытием настоящего изобретения, имели показали RCR от 3 до примерно 14 по сравнению с их необработанными аналогами. Эта разница в показателях RCR возникала независимо от того, было ли покрытие нанесено на ткань на бумагоделательном станке согласно первому воплощению изобретения, либо оно было нанесено в то же время, что ткань подвергалась термостабилизации, согласно второму воплощению. Оказалось, что покрытия, нанесенные согласно второму воплощению, показали лучшую долговечность, чем покрытия, нанесенные на бумагоделательном станке согласно первому воплощению.

Ткани, обработанные в соответствии с настоящим изобретением, отталкивают как воду, так и маслянистые загрязняющие вещества легче, чем сравниваемые с ними необработанные ткани. Оказалось, что такая улучшенная склонность покрытой ткани отталкивать воду лучше, чем сравниваемая необработанная ткань может снизить количество энергии, необходимой для высушивания эквивалентных количеств бумаги на 10% и более. Более того, ткани, покрытые или повторно покрытые в соответствии с раскрытием настоящего изобретения, стремятся работать чище в течение более долгих периодов времени по сравнению с подобными непокрытыми тканями. Дополнительное выявленное преимущество заключается в том, что ткани, которые были покрыты этим материалом, показали сниженную нагрузку лобового сопротивления при работе, при этом нагрузки лобового сопротивления были снижены на 20% по сравнению с подобными непокрытыми тканями. Нагрузкой лобового сопротивления называется нагрузка, оказанная на механизмы привода бумагоделательного станка (и, таким образом, количество мощности, необходимое для привода ткани с желаемой скоростью) тканью из-за обезвоживающих сил, прилагаемых всасывающими ящиками и гидропланками. Сниженные нагрузки лобового сопротивления означают сниженное потребление энергии, что является преимущественным для затрат на работу завода. Дополнительно оказалось, что ткани проходной воздушной сушилки, чьи боковые кромки были обработаны таким образом, лучше сопротивляются гидролитическому распаду на этих обработанных боковых кромках по сравнению с подобными необработанными тканями.

Несмотря на то что подробно были описаны предпочтительные примеры воплощения изобретения, изобретение не ограничивается отдельными воплощениями, описанными выше, их следует рассматривать лишь как пояснительные. Могут быть разработаны дополнительные модификации и расширения настоящего изобретения, и предполагается, что все такие модификации входят в пределы настоящего изобретения, определенные в прилагаемой формуле изобретения.

1. Способ нанесения покрытия на промышленную ткань для использования в бумагоделательном процессе, содержащий:очистку поверхности промышленной ткани на месте на бумагоделательном станке;нанесение покрытия, включающее обработку поверхности наночастицами, на по меньшей мере участке одной поверхности ткани от по меньшей мере одного места вдоль пути ткани, по мере ее перемещения на бумагоделательном станке; иотверждение покрытия для связывания материалов из наночастиц, полученных после обработки поверхности наночастицами на по меньшей мере участке одной поверхности ткани.

2. Способ по п.1, в котором этап отверждения дополнительно содержит нагрев ткани до температуры по меньшей мере 32°С (90°F).

3. Способ по п.1, при котором этап отверждения дополнительно содержит применение нагретых валков, расположенных в бумагоделательном станке.

4. Способ по п.1, при котором этап отверждения дополнительно содержит нагрев ткани при помощи портативного нагревательного прибора, расположенного вблизи ткани.

5. Способ по п.1, при котором обработка поверхности наночастицами включает или гидрофобное свойство, или олеофобное свойство, или как гидрофобное, так и олеофобное свойство.

6. Способ по п.1, при котором обработка поверхности наночастицами представляет собой первую обработку поверхности и включает одно из гидрофобного или олеофобного свойств, при этом способ дополнительно содержит:нанесение второго покрытия второй обработкой поверхности наночастицами, которая имеет другое из гидрофобного или олеофобного свойств, на по меньшей мере участке одной поверхности ткани от по меньшей мере одного места вдоль пути ткани по мере ее перемещения в бумагоделательном станке иотверждение покрытия для связывания материалов из наночастиц, полученных после второй обработки поверхности наночастицами на по меньшей мере участке одной поверхности ткани.

7. Способ по п.1, при котором покрытие наносят на ткань после производства и после использования на бумагоделательном станке на ткань повторно наносят покрытие согласно п.1.

8. Способ по п.1, при котором обработку поверхности наночастицами осуществляют при помощи по меньшей мере одного душа.

9. Способ по п.8, при котором душ представляет собой существующую часть бумагоделательного станка.

10. Способ по п.8, при котором душ представляет собой портативную штангу опрыскивателя.

11. Способ по п.10, при котором штанга опрыскивателя имеет размер меньше, чем ширина ткани, и способ дополнительно содержит