Способ изготовления цельнокатаных железнодорожных колес

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способам изготовления цельнокатаных железнодорожных колес из круглых заготовок. Осуществляют нагрев и деформирование круглых заготовок путем осадки, формовки, раскатки диска и обода колеса, выгибки диска колеса, калибровки обода колеса и прошивки на стане винтовой прокатки с получением гильз. Разделяют упомянутые гильзы в горячем состоянии на колесные заготовки путем обкатки рабочим инструментом, поступательно вдавливаемым в тело гильз. В результате повышается уровень и снижается степень анизотропии механических свойств металла обода, диска и ступицы колес, улучшается их микро- и макроструктура, повышается срок службы и надежность колес, а также снижается расход металла. 1 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению цельнокатаных колес из круглых слитков или непрерывнолитых заготовок.

Известен способ изготовления колес из непрерывнолитых заготовок, включающий выплавку и разливку стали, остывание заготовок, разделение их на исходные заготовки механической обработкой, в частности дисковыми пилами, их нагрев до температуры деформирования, осадку, формовку, прокатку, выгибку диска, калибровку обода, прошивку (Япония, «Сумитомо Киндзоку Коге»; Китай, Мааньшань; Германия, «Бохум»; Чехия, «Бонатранс»; Россия, ОАО «НТМК» и т.д.) [1]. К недостаткам указанного способа изготовления относятся высокий расходный коэффициент металла, низкое качество микро- и макроструктуры исходных заготовок и колес, особенно центральной части заготовки и соответственно ступицы колеса, низкий уровень и высокая степень анизотропии физико-механических свойств металла обода, диска, ступицы колес, обусловленный недостаточной деформационной проработкой литой структуры исходных заготовок.

Известен способ изготовления колес из круглых слитков, включающий нагрев слитков до температуры деформирования индукционным способом с последующим разделением их на исходные заготовки обкаткой круглыми роликами при вращении слитка за прибыльную часть (Италия, «Луккини») [2]. Указанный способ позволяет снизить расход металла, но не приводит к повышению качества колес (уровень механических свойств, макро- и микроструктура, степень анизотропии свойств).

Известен также способ изготовления колес из непрерывнолитых заготовок, включающий осадку заготовки с кручением (Япония, «Сумитомо Киндзоку Коге») [3]. Хотя данная технология позволяет несколько снизить анизотропию свойств, улучшить макро- и микроструктуру, она также отличается низким уровнем физико-механических свойств колес, большим расходом металла.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления колес из слитков, включающий нагрев слитков до температуры деформации, прошивку слитка в контейнере, разделение слитков с отделением донной и головной обрези обкаткой с последовательным внедрением в тело заготовки круглых дисков [4]. Хотя данная технология позволяет улучшить макроструктуру ступиц колес и снизить расход металла, но отличается низким уровнем и высокой степенью анизотропии физико-механических свойств колес.

Наиболее близким аналогом заявленного изобретения является способ изготовления цельнокатаных железнодорожных колес из круглых слитков (SU 1318338 А1, В21Н 1/04, 23.06.1987), 2 с., /5/, который характеризуется следующими признаками: способ изготовления цельнокатаных железнодорожных колес из круглых слитков, включающий нагрев исходных заготовок для горячего деформирования и их горячее деформирование путем осадки, формовки, раскатки диска и обода колеса, выгибки диска колеса, калибровки обода колеса и прошивки. Данному техническому решению присущи те же недостатки, что и указанным выше способам 1-4.

Таким образом, известные наиболее близкие к предлагаемому способу технологии изготовления колес, хотя и позволяют частично решить проблемы снижения расхода металла и некоторого улучшения качества, но не кардинально и не в комплексе.

Технологической задачей изобретения является разработка способа изготовления колес, обеспечивающего минимальный расход металла при их изготовлении, улучшение качества макроструктуры, повышение уровня физико-механических свойств колес, снижение анизотропии свойств металла обода, диска, ступицы, в конечном итоге повышение эксплуатационных свойств колес, в том числе надежности и срока службы. Также существенной является задача снижения себестоимости изготовления колес и сохранения технологичности процесса.

Технологическая задача обеспечивается предложенным способом изготовления цельнокатаных железнодорожных колес из круглых заготовок, включающим разделение круглых заготовок на исходные заготовки, нагрев исходных заготовок под горячее деформирование и затем их горячее деформирование путем осадки, формовки, раскатки диска и обода колеса, выгибки диска колеса и калибровки обода колеса, при этом осуществляют нагрев круглых заготовок, их деформирование и прошивку на стане винтовой прокатки с получением гильз и последующее разделение путем обкатки рабочим инструментом, поступательно вдавливаемым в тело упомянутых гильз в горячем состоянии на колесные заготовки, при этом после калибровки обода колеса осуществляют прошивку.

Технологический результат по улучшению микро- и макроструктуры колеса достигается тем, что в процессе прошивки при винтовой прокатке дефекты осевой части концентрируются вдоль отверстия и при последующих операциях горячей деформации концентрируются в выдавке. Степень растекания осевых дефектов исходных непрерывнолитых заготовок от центра колеса на периферию (в ступицу, диск) многократно уменьшается. За счет деформации значительно уплотняется металл ступицы, диска и обода. Происходит при винтовой прокатке и уменьшение размеров неметаллических включений.

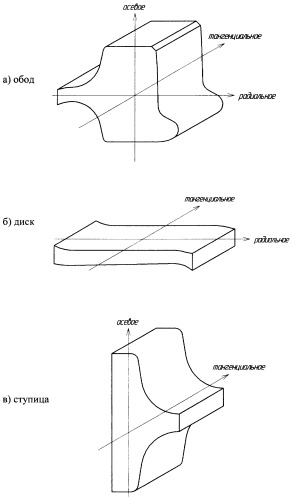

Технический результат по повышению физико-механических свойств (пределов прочности и текучести, относительного удлинения, относительного сужения, ударной вязкости, вязкости разрушения, степени анизотропии указанных свойств обода, диска и ступицы в различных направлениях: осевом, радиальном, тангенциальном) достигается за счет глубокой деформационной проработки металла исходной заготовки при винтовой прокатке и прошивке. Это объясняется тем, что способ винтовой прокатки и прошивки характеризуется геликоидальным истечением металла (по винтовой линии). При этом степень накопленной деформации значительно выше, чем, например, при ковке или осадке на прессах. Напряженно-деформированное состояние характеризуется высокими сдвиговыми деформациями, вследствие этого степень проработки структуры, как в центре, так и на периферии значительно выше по сравнению с процессами осадки на прессах. Кроме того, наличие рабочего инструмента в центральной зоне (оправки) наряду с непрерывным вращательным движением заготовки также способствует проработке в центральной зоне заготовки, что значительно повышает качество и свойства ступицы. Для достижения оптимального уровня свойств может осуществляться прокатка как с увеличением (на подъем), так и с понижением диаметра исходной заготовки (на посад).

Технический результат по сокращению расхода металла достигается за счет исключения отходов в виде стружки при разделении полученных после винтовой прокатки гильз обкаткой дисками. Внедрение указанных дисков поступательно в тело нагретой заготовки может быть осуществлено как при вращении заготовки, при вращении дисков вокруг неподвижной заготовки, так и при вращении заготовки и дисков. Существенно снизится масса выдавки вследствие возможности локальной концентрации дефектов осевой зоны заготовок в ней при залечивании отверстия прошитой заготовки в процессе деформации.

Пример реализации способа

Для реализации прелагаемого способа было отобрано 6 круглых бесконусных семизаготовочных слитков вакуумированной колесной стали, выплавленных и разлитых в условиях ОАО «Выксунский металлургический завод». Диаметр слитков - 475 мм. Три слитка после удаления прибыльной части были направлены на нагрев и деформацию с прошивкой на стане винтовой прокатки. Химический состав стали слитков приведен в таблице 1.

Нагрев и винтовую прокатку слитков осуществляли в условиях ОАО «Челябинский трубопрокатный завод». Подогрев слитков колесной стали осуществляли в печи до температуры 1180°С. Далее слитки транспортировали к прошивному стану.

Прошивку осуществляли в двухвалковом стане винтовой прокатки. В качестве направляющего инструмента использовали направляющие ролики. Диаметр рабочих валков в пережиме составлял 900 мм, диаметр роликов - 450 мм. Угол подачи равнялся 10°. Слиток с исходным диаметром 475 мм прошивали с обжатием в пережиме 10,5%. При этом расстояние между валками в пережиме равнялось 425 мм, а расстояние между роликами устанавливали 480 мм (коэффициент овализации - 1,13). Диаметр оправки был равен 95 мм, а ее выдвижение за пережим - 30 мм.

Полученные гильзы размером 430×165 мм направлялись к машине для разделения на колесные заготовки тремя дисками, одновременно вдавливаемыми в тело гильзы. Инструмент разделения представляет собой три диска толщиной 20 мм и диаметром 550 мм, расположенных под углом 120° и обкатывающихся вокруг неподвижной заготовки.

Исходные заготовки от трех оставшихся слитков были получены в процессе их порезки на пилах. Ширина реза 11 мм.

Из полученных (опытных и сравнительных) заготовок были изготовлены колеса диаметром 957 мм по ГОСТ 10791-2004, ГОСТ 9036-88 в условиях ОАО «Выксунский металлургический завод» по существующей технологии.

Нагрев заготовок осуществлялся в кольцевых печах с вращающимся подом ⌀ 30 м последовательно: в печи №1 - до температуры 1000-1050°С в течение 3 часов, в печи №2 - до температуры 1240-1260°С в течение 3 часов 15 минут. Деформирование осуществляли по следующей схеме: предварительная осадка на прессе усилием 2000 т.с. осадка с разгонкой центральной части в калибровочном кольце на прессе усилием 5000 т.с., формовка на прессе усилием 10000 т.с., раскатка диска и обода на колесопрокатном стане, выгибка диска, калибровка обода и прошивка на прессе усилием 3500 т.с. По окончании горячей пластической деформации полученные черновые колеса остывали до температуры 450-600°С, после чего проходили противофлокенную обработку в конвейерных печах при температуре 600-650°С в течение 3,5 часов.

Остывшие после указанной обработки колеса подвергали нагреву под закалку в кольцевых печах с вращающимся подом в течение 2 часов до температуры 830-850°С и подвергали вертикальной прерывистой закалке. Время закалки обода - 160 сек, давление воды перед спрейерами - 0,9-1,1 кгс/см2. После закалки осуществляли отпуск колес в конвейерных печах при температуре 500°С.

Из полученных колес вырезали образцы для испытаний из обода в радиальном, осевом и тангенциальном направлениях, из диска - в радиальном и тангенциальном направлениях, из ступицы - в осевом и тангенциальном направлениях. Результаты испытаний представлены в таблице 2.

Сравнительный анализ свойств колес показывает, что предварительная горячая деформация с прошивкой существенно повышает уровень пластических и вязких характеристик диска, обода, ступицы, резко снижает анизотропию свойств (см. чертеж).

Литература

1. Технические каталоги фирм «Сумитомо Киндзоку Коге», Мааньшань, «Бохум», «Бонатранс», ОАО «НТМК».

2. Технический каталог фирмы «Луккини».

3. Технический каталог фирмы «Сумитомо Киндзоку Коге».

4. Проект пускового комплекса колесопрокатного цеха Выксунского металлургического завода №ДТ-46987, г.Днепропетровск, Укргипромез, июль 1969 г.

| Таблица 1Химический состав стали | ||||||||

| Элементы | С | Mn | Si | S | P | Cr | Ni | Cu |

| Содержание элементов, вес.% | 0,63 | 0,77 | 0,35 | 0,014 | 0,019 | 0,08 | 0,03 | 0,07 |

| Таблица 2Результаты механических испытаний | |||||||

| Элемент колеса | Направление испытаний | Механические свойства | |||||

| Предел прочности σв, кгс/мм2 | Относительное удлинение δ, % | Относительное сужение, Ψ, % | Ударная вязкость KCU (при +20°С), Дж/см2 | Ударная вязкость KCU (при -60°С), Дж/см2 | Вязкость разрушения К1с, МПа·м1/2 | ||

| обод | тангенциальное | - | |||||

| осевое | - | ||||||

| радиальное | - | ||||||

| диск | тангенциальное | - | |||||

| радиальное | - | ||||||

| ступица | тангенциальное | - | - | ||||

| осевое | - | - | |||||

| Примечание: в числителе указаны показатели свойств колес, изготовленных по заявленному способу, в знаменателе - по технологии прототипа. |

Способ изготовления цельнокатаных железнодорожных колес из круглых заготовок, включающий разделение круглых заготовок на исходные заготовки, нагрев исходных заготовок под горячее деформирование и затем их горячее деформирование путем осадки, формовки, раскатки диска и обода колеса, выгибки диска колеса и калибровки обода колеса, отличающийся тем, что осуществляют нагрев круглых заготовок, их деформирование и прошивку на стане винтовой прокатки с получением гильз и последующего разделения рабочим инструментом, поступательно вдавливаемым в тело упомянутых гильз в горячем состоянии, на колесные заготовки, при этом после калибровки обода колеса осуществляют прошивку.