Способ разделения гнутых профилей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве деталей из гнутых профилей. Способ включает подачу профиля на позицию разделения гнутых профилей до упора, ограничивающего его подачу, постепенное разделение профиля на заготовки посредством подвижного и неподвижного ножей механизма разделения гнутых профилей и пробивку отверстия. Одновременно с пробивкой отверстия производят рихтовку заготовки, которую осуществляют в штампе с матрицей посредством пробивного пуансона. Упомянутый упор устанавливают в штампе. После разделения гнутого профиля заготовку транспортируют с помощью задатчика подачи с позиции разделения на позицию пробивки отверстия и рихтовки, расстояние между которыми выбирают кратным длине заготовки, фиксируют заготовку по двум расположенным по диагонали противоположным углам в матрице на выполненных в ней возвышениях, высоту которых выбирают в зависимости от величины деформации двух других противоположных углов заготовки. После пробивки отверстия и рихтовки и снятия готовой детали с пробивного пуансона ее оставляют на упомянутом упоре с обеспечением размещения следующей заготовки с помощью задатчика подачи в исходном положении на позиции пробивки и рихтовки и подачи готовой детали в транспортирующий лоток. Разделение профиля, пробивку и рихтовку производят за один ход ползуна пресса, что упрощает процесс разделения и расширяет технологические возможности. 10 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве деталей из гнутых профилей в машиностроении и металлообработке.

Известен способ разделения гнутых швеллеров, преимущественно неравнополочных, включающий постепенное отделение элементов разрезаемого поперечного сечения профиля посредством ножей (а.с. СССР №1597253, B23D 23/00 от 04.07.88, опубл. БИ №37 от 07.10.90).

Недостатком данного способа является невозможность применения его при разделении проката с разной высотой и толщиной стенок, так как происходит смятие кромок, что искажает качество реза, приводит к неравномерным сколам проката, а значит, снижает качество готовых деталей.

Известен способ разделения гнутых профилей, включающий постепенное отделение элементов разрезаемого поперечного сечения профиля посредством подвижного и неподвижного ножей в механизме разделения гнутых профилей, пробивку отверстия (патент РФ №2227771, B23D 23/00 от 28.02.2002, опубл. БИ №12, 27.04.2004 - прототип).

Данный способ обеспечивает качественную рубку, но после рубки и пробивки отверстия необходима рихтовка, так как появляется диагональный изгиб детали, который снижает качество.

Задачей изобретения является повышение качества разделения гнутых профилей путем совмещения операций пробивки отверстия с рихтовкой. Кроме того, задачей изобретения является упрощение способа за счет применения штампа, в котором осуществляются сразу две операции: пробивка отверстия и рихтовка. При этом разделение профиля, пробивку и рихтовку производят за один ход ползуна пресса.

Применение способа позволяет разделять разнополочные профили с получением высокого качества деталей, расширять технологические возможности.

Поставленная задача решается способом разделения гнутых профилей, включающим постепенное отделение элементов разрезаемого поперечного сечения профиля посредством подвижного и неподвижного ножей в механизме разделения гнутых профилей, пробивку отверстия, по изобретению пробивку отверстия осуществляют в штампе, при этом пробивку отверстия совмещают с рихтовкой, причем рихтовку проводят в матрице пробивным пуансоном, зажимая заготовку по двум противоположным углам, расположенным по диагонали на возвышениях, высота которых определяется величиной деформации двух других углов, а транспортировку заготовки после операции разделения на операцию пробивки отверстия и рихтовки осуществляют задатчиком, при этом расстояние между позицией разделения и позицией пробивки и рихтовки отверстия устанавливают кратным длине заготовки, а упор, ограничивающий подачу профиля на позицию разделения его, устанавливают в зону операции пробивки отверстия, при этом готовую деталь после снятия ее с пробивного пуансона и рихтовки оставляют на упоре, позволяя следующей заготовке занять исходную позицию с помощью задатчика на операции пробивки и рихтовки, а готовую деталь подать в транспортирующий лоток.

Анализ предложенного решения с прототипом позволил выделить признаки, отличающие предложенное решение от прототипа, что соответствует критерию «новизна».

Сравнительный анализ предложенного решения с известными решениями не выявил признаков, совпадающих с отличительными признаками предложенного решения, что соответствует критерию «изобретательский уровень».

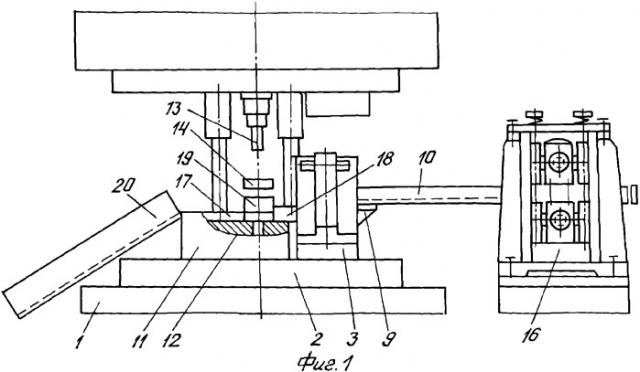

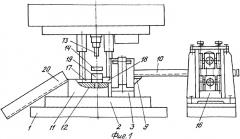

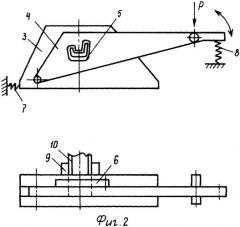

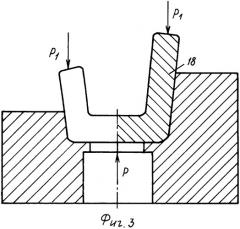

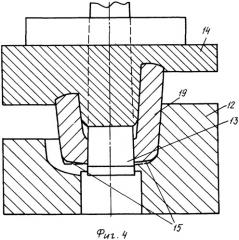

Способ поясняется чертежами, где на фиг.1 расположен схематический чертеж размещения устройства на прессе; на фиг.2 - схематический чертеж механизма разделения гнутых профилей; на фиг.3 - схематический чертеж фиксации заготовки; на фиг.4 - схематический чертеж матрицы с возвышениями и пуансоном для пробивки; на фиг.5, 6, 7, 8 - схема взаимодействия ножей и профиля в процессе разделения профиля; на фиг.9 - схематический чертеж заготовки после отделения ее от профиля; на фиг.10 - чертеж готовой детали.

Устройство для разделения гнутых профилей состоит из пресса 1 (фиг.1), на столе 2 которого размещен механизм разделения гнутых профилей 3 с кулисой 4. На кулисе 4 смонтирован подвижный нож 5. Неподвижный нож 6 закреплен в механизме разделения гнутых профилей 3. Механизм разделения гнутых профилей 3 может быть подпружинен пружинами 7. Один конец кулисы 4 закреплен с возможностью поворота вокруг неподвижной оси (не показана), закрепленной на устройстве для разделения гнутых профилей 3, а другой конец подпружинен пружиной 8. На механизме разделения гнутых профилей 3 закреплен лоток 9, в который подается разрезаемый профиль 10.

На столе 2 пресса 1 установлен штамп 11 с матрицей 12 и пробивным пуансоном 13. На штампе 11 закреплен прижим 14, а в матрице 12 - возвышение 15. Параллельно прессу 1 установлен задатчик 16, выполненный в виде валковой подачи. В штампе 11 установлен упор 17, в который упирается разрезаемый профиль 10 через заготовку 18 и готовую деталь 19. На столе пресса 1 закреплен транспортирующий лоток 20.

Пример осуществления способа. Профиль из ст. 4СП, с размерами в сечении 12×13×12 мм и высотой полок 38 и 55 мм, длиной 6500 мм подается задатчиком 16 до заготовки 18, детали 19, размещенных на упоре 17, через механизм разделения гнутых профилей 3, закрепленный на столе 2 пресса 1. При ходе ползуна (не показан) пресса 1 ползун воздействует на кулису 4 механизма разделения гнутых профилей 3, выбирают зазор между гранью неподвижного ножа 6 и внутренней боковой поверхностью низкой полки (фиг.6, 7). Профиль подвижного ножа 5 в это время совпадает с профилем неподвижного ножа 6.

Для облегчения перемещения механизма разделения гнутых профилей 3 он перемещается по столу 2 пресса 1, взаимодействуя с пружинами 7. После того как зазор будет выбран, неподвижный нож 6 останется в данном положении до окончания разделения профиля вместе с механизмом разделения гнутых профилей 3, а подвижный нож 5, расположенный в кулисе 4 (совместно с ней), перемещается по дуге окружности, разделяя профиль 10 беззазорно под углом 42° (фиг.2). После разделения профиля 10 заготовка 18 (фиг.9) задатчиком 16 подается в штамп 11 с матрицей 12, где прижимом 14 фиксируется заготовка 18 по двум противоположным углам, расположенным по диагонали, на возвышениях 15 в матрице 12.

После фиксации заготовки 18 пробивной пуансон 13 пробивает отверстие в заготовке 18, одновременно рихтуя ее.

Рихтовка производится за счет изгиба заготовки 18 по углам, закрепленным на возвышениях 15 в матрице 12 в направлении изгиба, полученного в процессе разделения профиля, двух других противоположных углов.

Изгиб пуансоном 13 осуществляется на величину возвышений 15, то есть на величину деформаций.

При этом расстояние между позицией разделения и позицией пробивки отверстия и рихтовки заготовки 18 устанавливается кратным длине заготовки 18. Готовая деталь 19 (фиг.10) после снятия ее с пробивного пуансона 13 и рихтовки остается на упоре 17, позволяя следующей заготовке 18 занять исходную позицию пробивки и рихтовки с помощью задатчика 16, при этом готовая деталь 19 заготовкой 18 подается в транспортирующий лоток 20. Все операции: разделение профиля, пробивка отверстия и рихтовка осуществляются за один ход ползуна пресса.

После окончания разделения профиля в устройстве остается готовая деталь 19, удерживаемая упором 17, и заготовка 18, в которую упирается последующий разделяемый профиль. Далее процесс разделения повторяется. Таким образом, предложенный способ разделения гнутых профилей позволяет повысить качество деталей за счет точности изготовления деталей, совмещения операций: разделения профиля, пробивки отверстия с рихтовкой. Кроме того, предложенный способ прост в осуществлении за счет совмещения операций пробивки отверстия и рихтовки детали и расширяет технологические возможности.

Способ разделения гнутых профилей, включающий подачу профиля на позицию разделения гнутых профилей до упора, ограничивающего его подачу, постепенное разделение профиля на заготовки посредством подвижного и неподвижного ножей механизма разделения гнутых профилей и пробивку отверстия, отличающийся тем, что производят рихтовку заготовки, которую осуществляют одновременно с пробивкой отверстия в штампе с матрицей посредством пробивного пуансона, а упомянутый упор устанавливают в штампе, при этом после разделения гнутого профиля заготовку транспортируют с помощью задатчика подачи с позиции разделения на позицию пробивки отверстия и рихтовки, расстояние между которыми выбирают кратным длине заготовки, фиксируют заготовку по двум расположенным по диагонали противоположным углам в матрице на выполненных в ней возвышениях, высоту которых выбирают в зависимости от величины деформации двух других противоположных углов заготовки, а после пробивки отверстия и рихтовки и снятия готовой детали с пробивного пуансона ее оставляют на упомянутом упоре с обеспечением размещения следующей заготовки с помощью задатчика подачи в исходном положении на позиции пробивки и рихтовки и подачи готовой детали в транспортирующий лоток.