Способ получения изделий с внутренними полостями сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления изделий с внутренними полостями, например теплообменников, деталей электротермического и химического оборудования, теплорегуляторов и т.п. Полостеобразующие элементы размещают соосно внутри металлических трубчатых упрочняющих прослоек с внутренним диаметром, превышающим на 2,4-4 мм наружный диаметр полостеобразующих элементов. Изготавливают из полученных сборок плоский пакет со сварочными зазорами между смежными металлическими трубчатыми упрочняющими прослойками, равными 0,4-1,2 мм. Размещают пакет между пуансонами с толщиной, равной 1,5-1,7 толщины стенок трубчатых упрочняющих прослоек. На поверхность пуансонов предварительно наносят разделительные слои из полимерного материала толщиной 50-100 мкм. Сварку взрывом осуществляют при скорости детонации взрывчатого вещества, равной 1970-2950 м/с. Способ обеспечивает получение за один цикл сварки качественного сварного изделия с образованием между его элементами соединений высокой прочности и герметичности смежных полостей, при этом внутренние полости имеют благоприятную овальную форму. 3 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Изобретение относится к технологии получения изделий сваркой взрывом и может быть использовано для изготовления изделий с внутренними полостями, например теплообменников, деталей электротермического и химического оборудования, теплорегуляторов и т.п.

Известен способ получения сверхпроводящих изделий с внутренней полостью с помощью энергии взрыва, при котором устанавливают соосно трубчатый полостеобразующий элемент с удаляемым наполнителем и трубчатую облицовку, в зазор между ними засыпают порошок сверхпроводящего материала и инициируют наружный заряд взрывчатого вещества, при этом для исключения повреждения поверхности трубчатой облицовки и повышения качества слоя из сверхпроводящего материала между зарядом взрывчатого вещества и трубчатой облицовкой соосно размещают защитную трубчатую прослойку, между ней и трубчатой облицовкой в зазор засыпают тонкодисперсный керамический порошок, берут взрывчатое вещество со скоростью детонации 1580-3800 м/с, а процесс ведут при отношении удельной массы взрывчатого вещества к сумме удельных масс защитной трубчатой прослойки, тонкодисперсного керамического порошка, трубчатой облицовки и порошка сверхпроводящего материала, равном 0,51-0,81 (патент РФ №1827089, М. кл. В23К 20/08, опубл. 20.02.96 в БИ №5-96).

Недостатком этого способа является использование в его схеме сварки взрывом лишь одного полостеобразующего элемента, что позволяет получать изделия цилиндрической формы лишь с одной внутренней полостью. Наличие прослойки спрессованного керамического сверхпроводящего материала между наружной поверхностью медного полостеобразующего элемента и внутренней поверхностью трубчатой облицовки затрудняет теплообмен в поперечном направлении, что ограничивает применение изделий, полученных данным способом в теплообменной аппаратуре.

Известен способ получения сверхпроводящих изделий с внутренней полостью сваркой взрывом, при котором устанавливают соосно трубчатый полостеобразующий элемент с удаляемым водным наполнителем и наружную оболочку, в зазор между ними засыпают порошок сверхпроводящего материала и инициируют заряд взрывчатого вещества. При реализации способа между наружной поверхностью полостеобразующего элемента и слоем порошка сверхпроводящего материала помещают металлическую трубчатую упрочняющую прослойку из высокоэлектропроводного материала с внутренним диаметром на 2-4 мм большим наружного диаметра полостеобразующего элемента, при этом берут взрывчатое вещество (ВВ) со скоростью детонации 2400-3520 м/с, а процесс ведут при отношении удельной массы ВВ к сумме удельных масс наружной оболочки, порошка сверхпроводящего материала и упрочняющей прослойки, равном 1,0-1,2 (патент РФ №1732572, опубл. 20.06.97, БИ №17/97, М. кл. В23К 20/08).

К недостаткам данного способа можно отнести возможность размещения в его схеме сварки взрывом лишь одного полостеобразующего элемента, что позволяет получать по этому способу лишь одноканальные изделия цилиндрической формы. Кроме того, наличие керамического слоя между наружной оболочкой и трубчатой упрочняющей прослойкой затрудняет теплообмен между наружным и внутренним слоем композиционного изделия, а это весьма ограничивает возможности использования данного способа при создании деталей химического, электротермического оборудования и т.п., где требуются материалы с развитой наружной поверхностью и пониженным термическим сопротивлением.

Наиболее близким по техническому уровню и достигаемому результату является способ получения изделий с внутренними полостями сваркой взрывом, при котором устанавливают наружную металлическую облицовку в виде стальной трубчатой оболочки с зазором относительно плакируемой заготовки в виде пучка труб, например из меди, с водным наполнителем в их внутренних полостях. Между трубами помещают соединительные стержни из более легкоплавкого металла, чем медь, а сварку взрывом осуществляют с помощью заряда взрывчатого вещества, расположенного на поверхности плакирующей заготовки. После взрывного воздействия с целью увеличения площади сварных соединений проводят термообработку изделия при температуре на 5-20°С выше температуры ликвидуса металла соединительных стержней (авторское свидетельство СССР №1541913, М. кл. В23К 20/08, опубл. в БИ №17-97).

Недостатком этого способа являются малые поперечные размеры изделия, что ограничивает их тепловую мощь, а также то, что в схеме установки плакирующей заготовки относительно плакируемой не создаются одинаковые условия деформирования трубчатых элементов на различных участках и, как следствие этого, в процессе сварки взрывом происходит лишь локальная сварка между соединяемыми элементами композиции. Для увеличения площади сварных соединений между составляющими композиционного изделия требуется дополнительная энергоемкая операция термической обработки, при которой соединительные стержни расплавляются и выполняют функции припоя. Но и после термообработки сварное соединение возникает не по всем поверхностям соприкосновения составляющих композита, что создает дополнительные термические сопротивления, затрудняющие теплообмен между веществами, располагаемыми в смежных внутренних полостях. Кроме того, высокотемпературная термообработка приводит к снижению прочности соединяемых металлов. В местах наибольших деформаций труб наблюдается повышенная шероховатость поверхностей внутренних каналов, что при эксплуатации изделий создает дополнительные гидравлические сопротивления жидкостям, прокачиваемым через внутренние каналы при эксплуатации изделий. Все это значительно ограничивает технологические области применения данного способа.

В связи с этим важнейшей задачей является создание нового способа получения плоских изделий с внутренними полостями сваркой взрывом по новой технологической схеме формирования импульсов давления в свариваемой заготовке с образованием сплошных зон сварки между боковыми поверхностями трубчатых полостеобразующих элементов и внутренними поверхностями трубчатых упрочняющих прослоек, а также качественных сварных соединений между смежными трубчатыми упрочняющими прослойками с получением при этом высокой герметичности промежутков между смежными полостями и повышением их прочности.

Техническим результатом заявленного способа является создание новой технологической схемы сварки взрывом, обеспечивающей получение за один цикл сварки взрывом сплошных соединений между боковыми поверхностями трубчатых полостеобразующих элементов и внутренними поверхностями трубчатых упрочняющих прослоек, а также качественных сварных соединений между смежными трубчатыми упрочняющими прослойками, с получением при этом благоприятной овальной формы внутренних полостей, с обеспечением высокой прочности и герметичности промежутков между смежными полостями.

Указанный технический результат достигается тем, что в предлагаемом способе получения изделий с внутренними полостями сваркой взрывом, при котором используют полостеобразующие элементы в виде труб с удаляемым водным наполнителем, при котором полостеобразующие элементы размещают соосно внутри металлических трубчатых упрочняющих прослоек с внутренним диаметром, превышающим на 2,4-4 мм наружный диаметр полостеобразующих элементов, изготавливают из полученных сборок плоский пакет под сварку взрывом со сварочными зазорами между смежными металлическими трубчатыми упрочняющими прослойками, равными 0,4-1,2 мм, размещают пакет между пуансонами с толщиной, равной 1,5-1,7 толщины стенок трубчатых упрочняющих прослоек, на поверхности пуансонов предварительно наносят разделительные слои из полимерного материала толщиной 50-100 мкм, располагают на наружных поверхностях пуансонов заряды взрывчатого вещества и осуществляют сварку взрывом путем одновременного инициирования взрыва зарядов взрывчатого вещества с направлением детонации вдоль полостеобразующих элементов, при этом процесс сварки взрывом ведут при скорости детонации взрывчатого вещества, равной 1970-2950 м/с, и отношении удельной массы каждого заряда взрывчатого вещества к сумме удельных масс пуансона и стенки каждой трубчатой упрочняющей прослойки, равном 0,6-2,26, с получением при этом цельносварного изделия с внутренними полостями.

При осуществлении способа в качестве материала трубчатых упрочняющих прослоек используют латунь, в качестве полимерного материала разделительных слоев используют фторопласт, а в качестве материалов пуансонов - сталь.

Новый способ получения изделий с внутренними полостями сваркой взрывом имеет существенные отличия по сравнению с прототипом как по физическим механизмам формирования сварных соединений между металлическими поверхностями в получаемом композиционном изделии, так и по совокупности технологических приемов и режимов их получения. Так, предложено полостеобразующие элементы размещать соосно внутри металлических трубчатых упрочняющих прослоек с внутренним диаметром, превышающим на 2,4-4 мм наружный диаметр полостеобразующих элементов, что обеспечивает необходимый сварочный зазор между поверхностями полостеобразующих элементов и трубчатых упрочняющих прослоек. При указанном сварочном зазоре ниже нижнего предела не происходит образование сплошных сварных соединений между поверхностями полостеобразующих элементов и трубчатых упрочняющих прослоек. Сварочный зазор выше предлагаемого верхнего предела является избыточным, поскольку это способствует излишнему разогреву металла упрочняющих прослоек в процессе деформирования и сварки, а это приводит к ухудшению качества получаемых изделий.

Предложено изготавливать из полученных сборок плоский пакет под сварку взрывом со сварочными зазорами между смежными металлическими трубчатыми упрочняющими прослойками, равными 0,4-1,2 мм. Сварочные зазоры ниже нижнего предела не обеспечивают качественную сварку между смежными трубчатыми упрочняющими прослойками. Величина указанных зазоров выше верхнего предела является избыточной, что способствует чрезмерным поперечным деформациям упрочняющих прослоек и полостеобразующих элементов, при этом ухудшается качество получаемых изделий.

Предложено размещать свариваемый пакет между пуансонами с толщиной, равной 1,5-1,7 толщины стенок трубчатых упрочняющих прослоек, а на поверхности пуансонов предварительно наносить разделительные слои из полимерного материала толщиной 50-100 мкм. Пуансоны выполняют роль промежуточной среды, передающей импульсы давления от зарядов взрывчатого вещества к свариваемому пакету из труб. При толщине пуансонов меньше, чем 1,5 толщины стенок трубчатых упрочняющих прослоек, возможно нарушение их сплошности при сварке взрывом, что приводит к ухудшению качества получаемых изделий. Толщина пуансонов больше предлагаемого верхнего предела является избыточной, поскольку приводит к излишнему расходу металла и взрывчатого вещества в расчете на одно получаемое изделие. Разделительные слои из полимерного материала на поверхностях пуансонов препятствуют их сварке с поверхностями трубчатых упрочняющих прослоек. Толщина таких прослоек ниже нижнего предела способствует появлению локальных участков схватывания пуансонов с упрочняющими прослойками, что ухудшает качество поверхности получаемых изделий. Толщина прослоек выше верхнего предела является избыточной, что приводит к излишнему расходу полимерного материала на их изготовление.

Предложено располагать на наружных поверхностях пуансонов заряды взрывчатого вещества и осуществлять сварку взрывом путем одновременного инициирования взрыва зарядов взрывчатого вещества с направлением детонации вдоль полостеобразующих элементов, при этом процесс сварки взрывом ведут при скорости детонации взрывчатого вещества, равной 1970-2950 м/с, и отношении удельной массы каждого заряда взрывчатого вещества к сумме удельных масс пуансона и стенки каждой трубчатой упрочняющей прослойки, равном 0,6-2,26, при этом в качестве материала трубчатых упрочняющих прослоек предложено использовать латунь, в качестве полимерного материала для нанесения разделительных слоев предложено использовать фторопласт, а в качестве материала пуансонов использовать сталь, что обеспечивает получение цельносварного изделия с внутренними полостями.

При скорости детонации взрывчатого вещества и соотношении удельной массы каждого заряда взрывчатого вещества к сумме удельных масс пуансона и стенки каждой трубчатой упрочняющей прослойки ниже нижнего предела не образуется сплошных соединений между свариваемыми металлами, что ухудшает качество получаемых изделий. При скорости детонации взрывчатого вещества и соотношении удельных масс выше верхнего предела приводит к появлению в зонах сварки зон плавления металла, что снижает прочность и герметичность получаемых изделий.

Направление процесса детонации вдоль полостеобразующих элементов обеспечивает симметричную форму получаемых изделий, однородность процесса деформирования пакета при сварке и, благодаря этому, высокое качество сварных соединений. Латунь для изготовления трубчатых упрочняющих прослоек является наиболее подходящим материалом, благодаря ее высокой прочности, а также теплопроводности. Использование фторопласта в качестве материала для разделительных слоев создает надежное препятствие для образования нежелательных сварных соединений между пуансонами и трубчатыми упрочняющими прослойками. Пуансоны предложено изготавливать из стали. Сталь является достаточно прочным и в то же время относительно дешевым материалом, позволяющим получать при сварке взрывом качественные изделия.

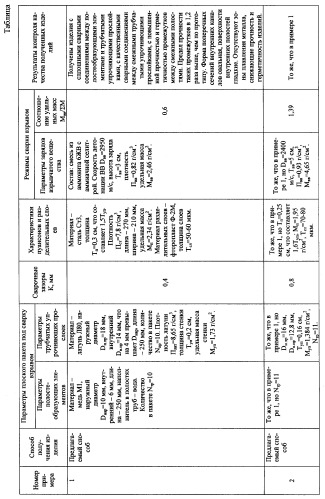

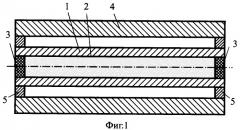

На фиг.1 изображена схема размещения полостеобразующего элемента в трубчатой упрочняющей прослойке, на фиг.2 - схема сварки взрывом изделий с внутренними полостями (вид сбоку), на фиг.3 - вид по стрелке А на фиг.1, на фиг.4 - поперечное сечение В-В схемы сварки взрывом, на фиг.5 - поперечное сечение сваренного изделия с внутренними полостями.

Предлагаемый способ получения изделий с внутренними полостями сваркой взрывом осуществляется в следующей последовательности. Очищают соединяемые металлические поверхности от окислов и загрязнений, заполняют каналы полостеобразующих элементов 1 водным наполнителем 2, а концы герметизируют герметиком 3, например пластилином. Размещают полостеобразующие элементы соосно внутри металлических трубчатых упрочняющих прослоек 4 с внутренним диаметром, превышающим на 2,4-4 мм наружный диаметр полостеобразующих элементов. Соосность обеспечивают с помощью специальных центрирующих втулок 5. Собирают из полученных сборок плоский пакет под сварку взрывом со сварочными зазорами К между смежными трубчатыми упрочняющими прослойками, равными 0,4-1,2 мм, размещают пакет между двумя пуансонами 6 с толщиной, равной 1,5-1,7 толщины стенок трубчатых упрочняющих прослоек 4, на поверхности пуансонов, обращенные к трубчатым упрочняющим прослойкам, предварительно наносят разделительные слои из полимерного материала 7 толщиной 50-100 мкм. Располагают на наружных поверхностях пуансонов заряды взрывчатого вещества 8 и осуществляют сварку взрывом путем одновременного инициирования взрыва зарядов взрывчатого вещества с помощью детонирующих шнуров 9 равной длины, электродетонатора 10 и генераторов плоской детонационной волны 11. Направление детонации в зарядах взрывчатого вещества осуществляется вдоль полостеобразующих элементов. Скорость детонации зарядов взрывчатого вещества должна быть равной 1970-2950 м/с. Ее регулируют путем изменения состава и толщины зарядов. Оба заряда должны быть с одинаковыми размерами и параметрами. При выборе характеристик зарядов отношение удельной массы каждого заряда взрывчатого вещества к сумме удельных масс пуансона и стенки каждой трубчатой упрочняющей прослойки должно быть равным 0,6-2,26. Трубчатые упрочняющие прослойки предложено изготавливать из латуни, в качестве полимерного материала разделительных слоев предложено использовать фторопласт, а в качестве материала пуансонов - сталь. В сваренном изделии позиция 12 - сдеформированные полостеобразующие элементы, 13 - сдеформированные трубчатые упрочняющие прослойки, 14 - зоны сварки полостеобразующих элементов с трубчатыми упрочняющими прослойками, 15 - внутренние полости изделия, 16 - зоны сварки смежных трубчатых упрочняющих прослоек.

В результате сварки взрывом получают изделие с внутренними полостями со сплошными сварными соединениями между боковыми поверхностями трубчатых полостеобразующих элементов и внутренними поверхностями трубчатых упрочняющих прослоек, с качественными сварными соединениями между смежными трубчатыми упрочняющими прослойками, обеспечивающими необходимую высокую прочность изделия в целом, с повышенной прочностью и герметичностью промежутков между смежными полостями. При этом получают изделия с гладкими внутренними поверхностями полостеобразующих элементов, с овальной формой поперечных сечений внутренних полостей. Удаление наполнителя из полостей после сварки взрывом происходит самопроизвольно под воздействием волн разгрузки.

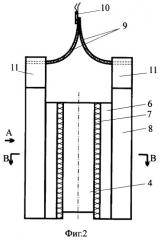

Пример 1 (см. также таблицу).

В качестве полостеобразующих элементов для сборки плоского пакета используют трубы из меди M1. Количество труб в пакете N=10. Наружный диаметр труб Dнар=10 мм, внутренний - 6 мм. Длина труб - 250 мм. Заполнение полостей труб осуществляли водой, герметизацию концов труб - пластилином. В качестве трубчатых упрочняющих прослоек использовали трубы из латуни Л80 длиной 250 мм, с наружным диаметром Dн.пр=18 мм, внутренним Dв.пр=14 мм, что на 4 мм превышает наружный диаметр полостеобразующих элементов Dнар. Толщина стенки каждой трубчатой упрочняющей прослойки Туп=0,2 см, плотность латуни Пуп=8,65 г/см3, удельная масса Муп=Туп·Пуп=0,2·8,65=1,73 г/см3. Размещают полостеобразующие элементы, заполненные водным наполнителем, соосно внутри металлических трубчатых упрочняющих прослоек. Соосность обеспечивают центрирующими втулками, например, из алюминия АД1. С помощью специального приспособления собирают из полученных сборок плоский пакет под сварку взрывом со сварочными зазорами между смежными металлическими трубчатыми упрочняющими прослойками К=0,4 мм. Размещают пакет между двумя пуансонами из стали Ст3 длиной 270 мм, шириной 210 мм, толщиной Тп=0,3 см, что составляет 1,5·Туп. Плотность стали Пп=7,8 г/см3. Удельная масса каждого пуансона Мп=Тп·Пп=0,3·7,8=2,34 г/см3. На поверхности пуансонов, обращенные к трубчатым упрочняющим прослойкам, предварительно наносят разделительные слои из полимерного материала - фторопласта Ф2М толщиной 50-60 мкм. Для нанесения покрытия может быть использован, например, по патенту РФ №2171148 способ с растворением активированного порошка фторопласта Ф2М в диметилформамиде и пневматическим напылением полученного раствора на предварительно нагретое изделие с последующей термообработкой пуансонов с нанесенными покрытиями.

Располагают на наружных поверхностях пуансонов заряды взрывчатого вещества, в качестве которых использовали смесь аммонита 6ЖВ с аммиачной селитрой с объемным соотношением 3:1. Длина каждого заряда - 270 мм, высота Твв=3 см, плотность Пвв=0,82 г/см3, скорость детонации Двв=2950 м/с. Удельная масса каждого заряда взрывчатого вещества Мвв=Твв·Пвв=3·0,82=2,46 г/см2. Отношение удельной массы каждого заряда взрывчатого вещества Мвв к сумме удельных масс пуансона Мп и стенки каждой трубчатой упрочняющей прослойки Муп равно: Мвв/(Мп+Муп)=2,46/(2,34+1,73)=0,6. Синхронное инициирование фронтов детонации в зарядах взрывчатого вещества с направлением их движения вдоль труб осуществляют с помощью двух отрезков детонирующих шнуров равной длины, например 15-20 см, скрепленного с ними электродетонатора и генераторов плоской детонационной волны. После сварки взрывом удаляют с краев сваренных изделий материал с краевыми эффектами. В результате получают изделие с внутренними полостями со сплошными сварными соединениями между боковыми поверхностями трубчатых полостеобразующих элементов и внутренними поверхностями трубчатых упрочняющих прослоек, с качественными сварными соединенными между смежными трубчатыми упрочняющими прослойками, с повышенной прочностью и герметичностью промежутков между смежными полостями. Предел прочности на растяжение таких промежутков в 1,23 раза больше, чем по прототипу. Повышенная герметичность промежутков между смежными полостями обеспечивается тем, что они состоят из четырех слоев металла, из которых два слоя из латуни и два - из меди.

Пример 2 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Количество полостеобразующих элементов и трубчатых упрочняющих прослоек в пакете Nтр=Nпр=11. Дн.пр=16 мм, Дв.пр=12,8 мм, Туп=0,16 см, Муп=Туп·Плат=0,16·8,65=1,384 г/см2. Сварочные зазоры К=0,8 мм, толщина пуансонов Тп=0,25 см, что составляет 1,6·Туп; удельная масса Мп=Тп·Пст=0,25·7,8=1,95 г/см2. Толщина каждого разделительного слоя из полимерного материала фторопласта Ф2М - Тсл=70-80 мкм.

Двв=2400 м/с, Твв=5 см, Пвв=0,93 г/см3, удельная масса Мвв=Твв·Пвв=5·0,93=4,65 г/см2. Состав взрывчатого вещества: смесь аммонита 6ЖВ с аммиачной селитрой 1:1.

Соотношение удельных масс

Мвв/(Мп+Муп)=1,39.

Результаты получения изделий с внутренними полостями те же, что в примере 1.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения.

Nтр=Nпр=12. Дн.пр=14,8 мм, Дв.пр=12,4 мм. Туп=0,12 см, Муп=Туп·Плат=0,12·8,65=1,038 г/см2. Сварочные зазоры К=1,2 мм, толщина пуансонов Тп=0,2 см, что составляет 1,7·Туп; удельная масса Мп=Тп·Пст=0,2·7,8=1,56 г/см2. Толщина разделительных слоев из полимерного материала Тсл=90-100 мкм.

Двв=1970 м/с, Твв=6 см, Пвв=0,98 г/см3, удельная масса Mвв=Tвв·Пвв=6·0,98=5,88 г/см2. Состав взрывчатого вещества: смесь аммонита 6ЖВ с аммиачной селитрой 1:4.

Соотношение удельных масс Мвв/(Мп+Муп)=2,26. Результаты получения изделий с внутренними полостями те же, что в примере 1.

При получении изделий с внутренними полостями по прототипу, см. таблицу, пример 4, в результате сварки взрывом получают многоканальное изделие круглого сечения лишь с локальной сваркой металлических составляющих между собой. Дополнительная высокотемпературная термообработка, предназначенная для расплавления соединительных стержней и увеличения тем самым площади сварных соединений, не позволяет обеспечить получения цельносварного изделия. Кроме того, высокотемпературная термообработка изделий снижает прочность материалов изделий в результате процессов рекристаллизации, наружная поверхность изделия и внутренние поверхности полостеобразующих элементов шероховатые, что сужает возможные области применения данного способа в промышленности.

1. Способ получения цельносварного изделия с внутренними полостями сваркой взрывом, при котором используют полостеобразующие элементы в виде труб с удаляемым водным наполнителем, отличающийся тем, что полостеобразующие элементы размещают соосно внутри металлических трубчатых упрочняющих прослоек с внутренним диаметром, превышающим на 2,4-4 мм наружный диаметр полостеобразующих элементов, изготавливают из полученных сборок плоский пакет под сварку взрывом со сварочными зазорами между смежными металлическими трубчатыми упрочняющими прослойками, равными 0,4-1,2 мм, размещают пакет между пуансонами толщиной, равной 1,5-1,7 толщины стенок трубчатых упрочняющих прослоек, на поверхность пуансонов предварительно наносят разделительные слои из полимерного материала толщиной 50-100 мкм, располагают на наружных поверхностях пуансонов заряды взрывчатого вещества и осуществляют сварку взрывом путем одновременного инициирования взрыва зарядов взрывчатого вещества с направлением детонации вдоль полостеобразующих элементов, при этом процесс сварки взрывом ведут при скорости детонации взрывчатого вещества, равной 1970-2950 м/с, и отношении удельной массы каждого заряда взрывчатого вещества к сумме удельных масс пуансона и стенки каждой трубчатой упрочняющей прослойки, равном 0,6-2,26.

2. Способ по п.1, отличающийся тем, что в качестве материала трубчатых упрочняющих прослоек используют латунь.

3. Способ по п.1, отличающийся тем, что в качестве полимерного материала разделительных слоев используют фторопласт.

4. Способ по п.1, отличающийся тем, что используют пуансоны, выполненные из стали.