Орбитальное сварочное устройство для строительства трубопроводов

Иллюстрации

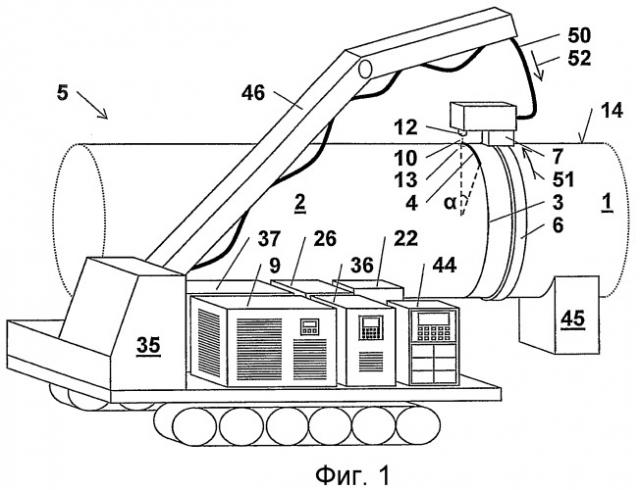

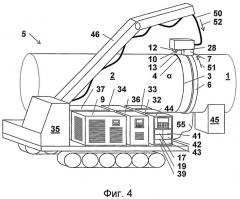

Показать всеИзобретение относится к орбитальному сварочному устройству для мобильного использования для соединения первого конца трубы и второго конца трубы вдоль кольцевого стыка посредством формирования, по меньшей мере, одного сварного шва и может быть использовано при строительстве прокладываемого на земле магистрального трубопровода. Устройство включает ориентируемый относительно первого конца трубы и кольцевого стыка направляющий обруч и орбитальную тележку, установленную с возможностью перемещения с помощью электродвигателя вдоль направляющего обруча посредством устройства подачи. На орбитальной тележке установлена лазерная сварочная головка для лазерной сварки, которая выполнена с возможностью ориентирования по кольцевому стыку. Лазерный луч вырабатывают посредством находящегося на мобильном транспортном средстве высокомощного волоконного лазера, направляют по волноводу к орбитальной тележке и подают к сварочной головке. Существенное преимущество изобретения состоит в том, что посредством лишь единственного цикла сварки в течение короткого времени возможно соединение двух концов труб в полевых условиях в автономном режиме. 2 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к орбитальному сварочному устройству для соединения трубопроводов посредством формирования кольцевого сварного шва, в частности - при мобильной орбитальной сварке магистральных трубопроводов.

Устройства для сварки труб по окружности давно известны и называются орбитальными сварочными устройствами. В диапазоне диаметров труб от 50 мм до 1500 мм и более и в диапазоне толщин стенок от 2,5 мм до 25 мм и более методы мобильной орбитальной сварки, в основном, заменили применявшиеся прежде муфтовые и резьбовые соединения. В то время как большинство промышленных сварочных установок эксплуатируются стационарно в закрытых от внешних воздействий промышленных цехах или, по меньшей мере, сварочные работы проводятся на неподвижном изделии, производственные средства на линейных площадках строительства трубопроводов, например строительства магистральных трубопроводов, движутся вдоль изготавливаемого изделия и при этом подвержены всем влияниям изменяющейся окружающей среды и разных погодных условий. Часто в распоряжении имеется лишь очень ограниченная инфраструктура, поэтому приходится полностью отказаться от налаженного токо-, водо- и/или газоснабжения, являющегося само собой разумеющимся у стационарных промышленных сварочных установок, так что приходится прибегать к мобильным генераторам, мобильным теплообменникам и передвижным резервуарам для текучих сред и газов, которые, например, транспортируются, по меньшей мере, одним транспортным средством вдоль трубопровода. Работы по сварке труб приходится проводить регулярно рядом с траншеей или в самой траншее при горизонтальной оси трубы и в стесненных условиях. Условия стройплощадки, возникающие из-за самых разных погодных условий, неблагоприятных эргономических предпосылок и требований к приспосабливанию к с различным обстоятельствам, оказывают сильное влияние на результат сварки. Для таких обстоятельств возникли различные приемы и способы сварки, которые можно разделить на ручные, частично или полностью механизированные способы или их комбинации. Решающим условием для выбора способа сварки являются такие критерии, как материал, габариты, назначение и экономичность.

Исключительно ручными методами являются, например, нисходящая вертикальная дуговая сварка металлическими стержневыми электродами, характеризующаяся возможностью перекрытия больших зазоров и более толстыми отдельными слоями, восходящая вертикальная дуговая сварка и вертикальная нисходящая дуговая сварка. Последняя обеспечивает относительно высокую скорость сварки, однако требует для безупречного проведения сварочных работ точной ориентации концов труб подходящими центрирующими устройствами, равномерного воздушного зазора, небольшого смещения кромок и предотвращения слишком высоких скоростей охлаждения отдельных слоев. Для сварки нисходящих вертикальных швов требуются хорошо подготовленный сварщик, подходящие центрирующие устройства и подходящие источники сварочного тока, вырабатывающие линейный постоянный ток, что обязательно для экономичного применения техники сварки вертикальных нисходящих швов.

Даже в странах с низкой заработной платой, в которых фактор заработной платы почти не играет роли, где трубопроводы по-прежнему сваривают вручную вертикальной нисходящей сваркой нередко с помощью технически устаревших сварочных машин, а качество сварных швов зависит прежде всего от квалификации и дневной нормы сварщика, было разработано множество автоматических или полуавтоматических методов сварки. Весьма распространенным и относительно экономичным методом в строительстве нефтепроводов является орбитальная MAG-сварка. Сокращение MAG означает известную из уровня техники сварку металлическим электродом в активном газе, при которой дуга горит между оплавляющимся и, в основном, непрерывно подаваемым проволочным электродом и деталью внутри оболочки защитного газа, например из СО2 или смеси из СО2, инертного газа, например аргона, и, возможно, также О2. В зависимости от скорости прокладки трубопровода, диаметра труб, толщины их стенок, характера местности, окружающих температур, имеющейся в распоряжении инфраструктуры и квалификации специалистов, в уровне техники, в основном, зарекомендовали себя четыре разных варианта, изложенных ниже.

У первого варианта, являющегося, правда, наиболее экономичным, однако и самым медленным и пригодным поэтому прежде всего для коротких строительных площадок, трубы без предварительной обработки с воздушным зазором 1,5-3 мм центрируют и фиксируют посредством внутреннего пневмоцентрирования. Прежде всего корень сваривают вручную сверху вниз целлюлозным или основным электродом, или при помощи аппарата для MAG-сварки с покрытой металлическим порошком проволокой диаметром 1,0 мм. После изготовления корня вокруг трубы вблизи шва фиксируют стяжную ленту, на которой двумя орбитальными сварочными MAG-головками, содержащими соответственно MAG-горелку, в направлении снизу вверх, порошковой проволокой варят все промежуточные швы и верхние слои. Для процесса сварки применяют защитный газ из CO2 и аргона. Первый сварщик начинает в 6-часовом положении и варит с колебаниями электрода с временной выдержкой слева и справа все заполняющие и верхние слои до 12-часового положения. Второй сварщик начинает с временной задержкой также в 6-часовом положении и варит до 1-часового положения для получения нахлеста сварного шва. Этот вариант может использоваться для прокладки труб для теплоснабжения в туннелях, водопроводов в туннелях, а также для газохранилищ больших размеров, например диаметром 2500 мм, прежде всего, однако, при толщине стенок 15-30 мм. Производительность оплавления составляет 3,1 кг/ч. По сравнению с вертикальной нисходящей сваркой целлюлозным электродом с производительностью оплавления 1,7 кг/ч этот вариант осуществляется в два раза быстрее.

Второй зарекомендовавший себя вариант, осуществляемый существенно быстрее, чем первый, требует повышенных инвестиционных затрат. Для осуществления сварки по этому варианту требуется фасочная машина с гидроагрегатом для обработки концов труб. Все трубы следует приподнять на строительной площадке с помощью боковой стрелы, так что они могут быть введены в фасочную машину, чтобы подготовить концы труб для выполнения сварного шва. Форма разделки кромок соответствует форме тюльпана с ножкой около 2 мм с небольшим углом раскрытия, причем благодаря небольшому объему шва требуется мало присадочного материала. Для качественной сварки снаружи корня требуется использовать пневматическое центрирующее устройство с медными губками. Задачей медных губок является поддержание жидкого наплавленного металла для достижения 100%-ного формирования корня, у которого обе внутренние кромки труб сварены между собой и обеспечено провисание корня максимум 1 мм. После обработки концов трубы ее центрируют посредством пневматического центрирующего устройства с медными губками. Предварительно на одном из концов трубы монтируют стяжную ленту, по которой проходят две орбитальные сварочные MAG-головки, осуществляющие сварку корня из 12-часового положения в 6-часовое. Концы труб центрируют без воздушного зазора, так что, начиная с 12-часового положения, первая орбитальная сварочная MAG-головка расплавляет ножку с высокой мощностью тока, а жидкое состояние наплавляемого металла поддерживается медными губками. Вторая орбитальная сварочная MAG-головка также начинает сварку в 12-часовом положении, когда первая орбитальная сварочная MAG-головка достигает 2-часового положения. Во избежание дефектов корня происходит постоянное электроснабжение посредством инверторов или выпрямителей, за счет чего параметры сварки во время подключения второй орбитальной сварочной MAG-головки не изменяются. Это обеспечено, в частности, посредством гидравлического, находящегося на движущемся вдоль трубопровода транспортном средстве генераторного привода, реагирующего в миллисекундном диапазоне для достижения стабильности дуги. При необходимости можно для разных положений сварки - горизонтального, вертикального нисходящего и потолочного - запрограммировать источники сварочного тока так, чтобы в соответствии с положением орбитальной сварочной MAG-головки происходило согласование тока и скорости подачи проволоки. Согласование происходит полностью автоматически, полуавтоматически или также вручную. Обе орбитальные сварочные MAG-головки варят шов сверху вниз по одинаковым критериям. После выполнения второго слоя орбитальные сварочные MAG-головки отделяют от стяжной ленты и перемещают к следующему сварочному стыку. Следующая пара орбитальных сварочных MAG-головок варит, не совершая колебаний, несколько заполняющих слоев также сверху вниз. В зависимости от толщины стенок трубы можно использовать вдоль трубопровода со смещением до 5 таких сварочных станций, причем частично одновременно в работе находятся и требуются, в общей сложности, 10 орбитальных сварочных MAG-головок. Сварку осуществляют массивной проволокой и в зависимости от положения сварки работают с разными газовыми составами. Рекомендуется смонтировать на мобильных транспортных средствах автоматическую газосмесительную установку или использовать газ из баллонов, в которых смесь поставляется в готовом виде. Производительность оплавления у этого варианта составляет обычно до 5,1 кг/ч массивной проволоки, что является существенным повышением скорости сварки и суточной выработки. Качество сварного шва - от хорошего до очень хорошего. Максимальная ремонтная квота составляет 3-5%.

Для третьего варианта требуется внутренняя орбитальная сварочная MAG-головка, чтобы варить корень изнутри. Четыре сварочные MAG-горелки варят корень, начиная с 12-часового положения до 6-часового положения, с нахлестом от одной половины трубы, а четыре сварочные MAG-горелки - сверху вниз другую половину трубы. Сварка корня на трубе диаметром 1200 мм длится около 3 минут. Для достижения этой высокой скорости сварки инвестиционные затраты соответственно очень высоки. Сварка заполняющих и верхних слоев происходит, как и у второго варианта, массивной проволокой сверху вниз. Регулирование происходит в зависимости от степени квалификации обслуживающего персонала вручную, полуавтоматически или в случае программируемых источников тока автоматически. Производительность оплавления у этого способа составляет обычно до 5,9 кг/ч, так что этот способ орбитальной сварки является по сравнению с предшествующим самым быстрым, однако и самым дорогостоящим.

Четвертый вариант предусматривает оснащение каждой орбитальной сварочной MAG-головки двумя слегка смещенными вокруг периферии трубы MAG-горелками и двумя или четырьмя проволоками. Скорость сварки повышается примерно на 100%, если сварку производить двумя MAG-горелками, или примерно на 400%, если производить сварку двумя MAG-горелками и четырьмя проволоками. Эта технология пригодна прежде всего для труб, диаметр которых превышает 1000 мм, а толщина стенок составляет, по меньшей мере, 20 мм. Требуется соответствующая подготовка кромок сварного шва. В общей сложности, требуются восемь источников сварочного тока, расположенных, например, на транспортном средстве, чтобы можно было обслуживать две направляемые на стяжной ленте, как описано выше, орбитальные сварочные MAG-головки с четырьмя проволоками каждая. Источники тока сообщены между собой и пульсируют синхронно. Это возможно, например, с помощью специального мультиинвертора. Для того чтобы можно было использовать подобные орбитальные сварочные MAG-головки, в общей сложности, с четырьмя горелками, требуется обучение обслуживающего персонала. Следует учитывать соответствующие критерии строительной площадки для достижения этим способом желаемой дневной выработки. Инвестиционные затраты значительны, однако достигаются очень высокая производительность оплавления и скорость сварки.

Для достижения оптимальных результатов у всех четырех вариантов орбитальной MAG-сварки процесс сварки происходит в подходящей сварочной палатке. Сварочная палатка рассчитана так, что в процессе сварки в нее не может проникнуть поток воздуха. Кроме того, двери сварочной палатки защищены таким образом, что во время сварочных работ доступ снаружи посторонним невозможен. В случае экстремальных тепловых условий сварочные палатки кондиционированы без сквозняка. Качество сварного шва зависит большей частью от выполнения сварочной палатки. Все вышеописанные четыре варианта орбитальной MAG-сварки технически совершенны, однако предполагают соблюдение всех граничных условий для получения первоклассных сварных швов.

Орбитальная MAG-сварка приблизилась к своим пределам из-за высоких ремонтных квот, времени простоя в результате погодных влияний, а также ухудшения качества сварного шва из-за обслуживающего персонала. Обслуживающий персонал орбитальных сварочных MAG-головок должен быть высококвалифицированным не только в области техники сварки, но и в области электроники. Параметры сварки, полностью автоматически влияющие на процесс сварки в различных положениях сварки, имеют тот недостаток, что изменения извне, в частности брызги, которые могут бесконтрольно возникать при сварке, или также атмосферные влияния, предполагают, что сварщик сразу же вмешивается в автоматический процесс и манипулирует процессом сварки для минимизации ошибок. Сварка корня внутренними орбитальными сварочными MAG-головками происходит, правда, очень быстро, однако она является и очень дорогостоящей. Кроме того, корневой слой часто связан с очень многими дефектами сварки. В начале корня возможно образование пор, возникающих при повторной заварке шва последующей горелкой вплоть до верхнего слоя шва. Эти поры должны быть после сварки механически устранены. Следовательно, требуется, чтобы сварщик подваривал изнутри корень аппаратом для ручной сварки. Лишь затем могут осуществляться другие сварочные процессы снаружи. Высокие инвестиционные затраты и необходимость большого числа хорошо обученных специалистов не способствовали распространению этого способа. При использовании двух или четырех проволок в одной сварочной головке эти проблемы даже еще более возрастают.

Поскольку для изготовления сварного шва помимо корня и верхнего слоя приходится варить множество заполняющих слоев, которые частично требуют использования разных орбитальных сварочных MAG-головок, для достижения высоких скоростей прокладки трубопровода используются, как правило, несколько, часто свыше пяти сварочных станций, посредством которых получают соответственно один сварной шов или несколько сварных швов. Поскольку, тем самым, одновременно работают на нескольких трубных соединениях, должны быть использованы несколько полностью оснащенных сварочных станций, которые требуют соответственно не только нескольких орбитальных сварочных MAG-головок, но и соответственно экранирования, в частности в виде сварочной палатки, транспортного средства, транспортирующего соответствующий источник сварочного тока, баллоны с защитным газом, генератор, при необходимости сварочную проволоку и другие устройства снабжения, и несколько кранов для труб. Это приводит не только к значительным инвестиционным затратам, но и вызывает высокие затраты на обслуживание и содержание персонала, поскольку каждая сварочная станция должна обслуживаться соответственно квалифицированным персоналом.

Из-за этих проблем в уровне техники мобильной орбитальной MAG-сварки трубопроводов во всем мире давно ведутся поиски альтернативных способов соединения при строительстве трубопроводов.

Одним зарекомендовавшим себя приемом в стационарных способах сварки является лазерная сварка. При лазерной сварке используются в качестве источника лазерного излучения высокомощные CO2-лазеры, твердотельные Nd:YAG-лазеры (алюмоиттриевый гранат с добавками неодима (Nd)), дисковые лазеры и диодные лазеры. Под высокопроизводительным лазером следует понимать источник излучения мощностью, по меньшей мере, 1 кВт.

CO2-лазеры излучают лазерное излучение с длиной волны 10,6 мкм и имеют при обработке материалов мощности излучения от нескольких сотен ватт до 40 кВт и более при кпд около 10%. Ведение луча у подобных CO2-лазеров происходит посредством относительно сложной зеркальной оптики, поскольку ведение луча посредством гибкого световода вследствие длины волны излучения невозможно.

Излучаемое Nd:YAG-лазером лазерное излучение имеет длину волны 1,064 мкм, причем промышленно применяемые системы с ламповой накачкой для обработки материалов имеют мощность излучения от 10 Вт до 6 кВт и более в непрерывном режиме. За счет использования диодных матриц для возбуждения вместо дуговых ламп при значительно более высоких инвестиционных затратах возможно, однако, повышение кпд с 3% для системы с ламповой накачкой примерно до 10%. Созданный Nd:YAG-лазером луч может в противоположность лучу СО2-лазера направляться по световодам, в частности стекловолоконному кабелю, что обеспечивает значительно более гибкую установку источника излучения и манипулирование лучом Nd:YAG-лазера.

Более новой разработкой в области твердотельных лазеров является дисковый лазер. Свет этого лазера может направляться по волокнам, как и свет Nd:YAG-лазера. Предпочтительным у этого лазера является, в частности, высокий кпд в диапазоне 20%. Мощность его излучения, однако, ограничена в настоящее время на уровне 4 кВт.

Длина волны диодных лазеров составляет в зависимости от легирования применяемого полупроводникового материала 0,78-0,94 мкм, причем при кпд 35-50% в настоящее время промышленно применимы мощности излучения до 4 кВт с волоконной передачей или 6 кВт при прямом излучении.

Эти четыре используемых при лазерной сварке источника излучения не удавалось до сих пор, однако, успешно применять при мобильной орбитальной сварке труб, в частности трубопроводов.

Поскольку излучаемый СО2-лазером луч может быть отклонен только посредством зеркал, а ведение луча, тем самым, является чрезвычайно сложным делом, СО2-лазеры до сих пор применяются на практике только стационарно или в открытом море на судах, причем либо соединяемые трубы при неподвижном источнике лазерного излучения вращают относительно подвижного лазерного луча, либо весь источник лазерного излучения поворачивают посредством стабильного устройства вокруг вертикально стоящей неподвижной трубы. Подобные устройства раскрыты, например, в US 4591294, где описано устройство для орбитальной сварки с двумя СО2-лазерами, которые установлены на вращающейся платформе и могут поворачиваться соответственно на 180° вокруг вертикального, опускаемого с судна в море отрезка трубопровода с возможностью выполнения кольцевого шва. При горизонтальной прокладке длинных трубопроводов на земле вращение трубопровода при неподвижном лазерном луче исключено. Поворот всего СО2-лазера вокруг горизонтальной трубы посредством мобильных устройств с требуемой точностью в полевых условиях невозможен из-за больших веса и конструктивных размеров высокомощного СО2-лазера. Ведение лазерного луча вокруг неподвижной трубы, предпочтительно на 180°, так чтобы луч попадал на внешнюю поверхность трубы всегда, в основном, вертикально, является крайне сложным делом, поскольку должны применяться многошарнирные системы зеркал. Система зеркал, посредством которой направляемый параллельно оси трубы вне трубы лазерный луч может направляться вокруг кольцевого шва двух концов труб посредством пяти зеркал, расположенных в многоколенной и многократно регулируемой системе направляющих труб, известна из RU 2229367 C2. В US 4533814 описана аналогичная система, у которой направленный вертикально на ось трубы лазерный луч может направляться вокруг трубы относительно малого диаметра посредством системы направляющих труб, включающей в себя три шарнира и несколько зеркал. В US 4429211 описана другая система зеркал, в которой лазерный луч посредством регулируемых зеркал в частично неэкранированном виде отклоняется к орбитально огибающей кольцевой шов рабочей головке, которая, в свою очередь, направляет этот луч вертикально на кольцевой шов. Известным системам зеркал присуще то, что из-за большой потребности в площади, большого веса, высоких инвестиционных затрат и высокой восприимчивости в отношении загрязнения, расстройки или повреждения зеркал они не пригодны для мобильного использования в полевых условиях. Внутренняя кольцевая сварка посредством коаксиального оси трубы луча СО2-лазера, правда, возможна, однако за счет внутренней кольцевой сварки трубопроводов без дополнительной внешней кольцевой сварки до сих пор достигаются лишь неудовлетворительные результаты. Другой проблемой СО2-лазера являются его низкий кпд и связанная с этим высокая потребность в энергии и в охлаждении. Поскольку в полевых условиях ток, как правило, должен вырабатываться мобильными генераторами, достаточное электроснабжение высокомощного СО2-лазера является проблематичным. Кроме того, из-за высокого тепловыделения приходится использовать большие системы охлаждения, которые дополнительно затрудняют мобильное применение СО2-лазера. Из-за относительно высокой восприимчивости СО2-лазера к вибрациям его мобильное применение вряд ли возможно.

Nd:YAG-лазер вследствие пригодности луча к его ведению по гибкому световоду был бы пригоден для ведения луча вокруг трубы большого диаметра, однако этот источник лазерного излучения, как и СО2-лазер, оказывается не пригодным для мобильного полевого применения. Из-за низкого по сравнению с другими промышленными лазерами кпд Nd:YAG-лазера электроснабжение и потребность в площади лазера и его дополнительных компонентов, в частности охладителя, представляют собой не решенную до сих пор проблему для использования при мобильной орбитальной сварке трубопроводов. Восприимчивость Nd:YAG-лазера к вибрациям также относительно высока. Кроме того, до сих пор с помощью Nd:YAG-лазера из-за меньшей по сравнению с СО2-лазером мощности излучения даже при стационарном применении не удалось достичь удовлетворительных результатов сварки, поскольку максимально достигаемая скорость сварки больших труб, в частности для магистрального трубопровода, слишком мала или однослойную сварку провести нельзя.

Мощность излучения дискового лазера ограничена в настоящее время значением максимум 4 кВт, что ввиду свойств излучения дискового лазера следует считать недостаточным для орбитальной сварки толстостенных труб. Несмотря на свой высокий кпд в диапазоне 20% и связанную с этим относительно низкую потребляемую мощность, дисковый лазер из-за своей трудно регулируемой конструкции и своей крайне высокой восприимчивости к вибрациям в данный момент не подходит в качестве мобильного источника излучения, неизбежно подверженного в полевых условиях вибрациям.

В противоположность высокомощным СО2-, Nd:YAG- и дисковым лазерам, которые из-за потребностей в энергии и площади, а также конструктивного выполнения и массы могут вообще эксплуатироваться в качестве мобильных систем лишь с очень большими ограничениями, диодный лазер представляет собой относительно мобильный, компактный и легкий источник излучения с высоким кпд. Однако диодный лазер из-за меньшей интенсивности и мощности излучения, обусловленной самим принципом его работы, как правило, не обеспечивает в нормальных условиях сварку с глубоким проплавлением, так что сварка более толстостенных труб была бы возможной только с помощью многослойной техники.

В US 5796068 и US 5796069 описано устройство для лазерной кольцевой сварки при строительстве трубопроводов. Устройство включает в себя, по меньшей мере, один закрепленный на трубе трубопровода кольцеобразный направляющий рельс, по которому вокруг трубы движется сварочная тележка, установленный на сварочной тележке источник лазерного излучения, направляемого, при необходимости, отклоняющими средствами на стык, образованный соединяемыми, взаимостыкующимися концами труб, и также установленный на сварочной тележке блок подачи для орбитального движения сварочной тележки вокруг трубы, так что лазерный луч направляется вдоль стыка взаимостыкующихся концов труб для их соединения посредством внешнего кольцевого сварного шва. Поскольку источник лазерного излучения установлен непосредственно на сварочной тележке и должен перемещаться вокруг всей трубы, возникают значительные ограничения при выборе пригодного для этого источника излучения. Подходящий в отношении конструктивной величины и массы твердотельный или газовый лазер имеет слишком малую мощность излучения для достижения скорости сварки, по меньшей мере, соответствующей скорости дуговой сварки. Диодный лазер был бы, правда, при определенных обстоятельствах пригоден в отношении своей конструктивной величины для непосредственного монтажа на транспортной тележке, однако из-за низкой интенсивности излучения, обусловленной самим принципом его работы, он не обеспечивает сварку толстостенных труб с глубоким проплавлением без применения многослойной техники.

Кроме того, в US 5796068 и US 5796069 описано комбинированное устройство для лазерной внутренней кольцевой сварки и внутреннего центрирования. Устройство выполнено в виде тележки, установленной с возможностью перемещения посредством привода внутри трубы вдоль ее оси и позиционирования, тем самым, в зоне стыка, образованного соединяемыми, взаимостыкующимися концами труб. С помощью интегрированного блока внутреннего центрирования, содержащего два пневматических зажимных устройства, радиально воздействующих каждое на внутреннюю поверхность одной трубы, обе трубы могут быть известным образом точно ориентированы по отношению друг к другу. На следующем этапе, по меньшей мере, один лазерный луч, излучаемый установленным на тележке источником лазерного излучения, с помощью световодов направляют вдоль стыка для соединения обоих концов труб внутренним кольцевым сварным швом. Далее описан способ, при котором сначала один слой шва накладывают изнутри дугой, а затем один слой шва накладывают снаружи лазером.

В WO 92/03249 раскрыто устройство для лазерной сварки трубы вдоль ее внутренней периферии с вводимым внутрь трубы зондом. Внутри зонда расположены средства, с помощью которых часть распространяющегося внутри них потока защитного газа перед достижением выходного отверстия для сфокусированного и отклоненного лазерного пучка, подаваемого, в частности, удаленным Nd:YAG-лазером по световоду, ответвляют и с помощью направленной к выходному отверстию составляющей потока направляют к внешней поверхности зонда. В результате уменьшается осаждение наплавленного металла в зоне выходного отверстия и внутри зонда.

В US 5601735 описано лазерное сварочное устройство для изготовления продолговатого, трубчатого, газонепроницаемого, заполняемого, в частности, изолирующим газом SF6 заземляющего цилиндрического корпуса из множества коротких, соединенных между собой внешним кольцевым сварным швом обечаек для электрического компонента, например силового выключателя или выключателя нагрузки. Лазерное сварочное устройство включает в себя кольцевую раму, расположенную вокруг кольцевого стыка посредством двух стяжных лент, прочно охватывающих обе соединяемые обечайки соответственно вблизи концов цилиндра. Поскольку расстояние между обеими соединенными между собой посредством кольцевой рамы стяжными лентами можно регулировать множеством продольных регулировочных винтов и обе стяжные ленты могут быть аксиально ориентированы относительно обечаек несколькими распределенными вдоль периферии радиальными стяжными винтами, можно ориентировать обе обечайки по отношению друг к другу. Внутри кольцевой рамы находится кольцевая шина, вдоль которой направляют лазерный сварочный инструмент, установленный с возможностью перемещения вокруг кольцевого стыка посредством смонтированного на кольцевой раме электродвигателя, входящего в расположенный на лазерном сварочном инструменте зубчатый венец. Лазерный сварочный инструмент включает в себя фокусирующую оптику для фокусирования лазерного луча на кольцевой стык, детекторы для регистрации положения кольцевого стыка и два привода для точного ориентирования фокусирующей оптики по кольцевому стыку в радиальном и осевом направлениях. Лазерный луч вырабатывают посредством установленного вблизи кольцевой рамы источника лазерного излучения и направляют по стекловолоконному кабелю к фокусирующей оптике. Стекловолоконный кабель намотан внутри кольцевой рамы по спирали вокруг обеих труб таким образом, что при движении лазерного сварочного инструмента вокруг всей периферии труб должно быть предотвращено избыточное растяжение или прочее повреждение стекловолоконного кабеля. В качестве возможного источника лазерного излучения указывается, несмотря на применяемое стекловолокно, СО2-лазер. Описанное в US 5601735 сварочное устройство рассчитано на осуществляемое при стационарном использовании соединение относительно коротких цилиндрических обечаек малого диаметра, малой толщины стенок и относительно легких, как у родовых заземляющих корпусов для силовых выключателей и выключателей нагрузки. Поскольку производство подобных изделий происходит всегда стационарно, вопрос мобильной эксплуатации раскрытого родового устройства не встает, поэтому соответствующие меры не описаны. Применение подобного способа сварки длинных труб большого диаметра до 1500 мм и более и толщиной стенок примерно до 25 мм, например трубопроводов, с высокой скоростью посредством описанного сварочного устройства, рассчитанного лишь на низкие мощности излучения, невозможно. Ведение луча СО2-лазера посредством стекловолоконного кабеля, как это описано в US 5601735, при использовании высокомощного СО2-лазера с мощностью излучения свыше 1 кВт невозможно.

В основе изобретения лежит поэтому задача создания устройства для орбитальной сварки трубопроводов с формированием кольцевого сварного шва, имеющего только один слой или как можно меньше слоев, в частности - для орбитальной сварки горизонтально прокладываемых на земле магистральных трубопроводов и мобильного использования в полевых условиях, с помощью которого можно было бы достичь более высоких скоростей сварки, чем при орбитальной MAG-сварке, более высокой надежности процесса и высокого качества сварного шва.

Эта задача решается посредством отличительных признаков независимых пунктов формулы. Признаки, которые усовершенствуют изобретение альтернативным или предпочтительным образом, приведены в зависимых пунктах.

Орбитальное сварочное устройство, согласно изобретению, пригодно для мобильного использования для соединения первого конца трубы и второго конца трубы вдоль кольцевого стыка посредством формирования, по меньшей мере, одного сварного шва, в частности - при строительстве горизонтально прокладываемых на земле магистральных трубопроводов, однако также для стационарного использования или использования в море при негоризонтальной ориентации труб. Посредством орбитального сварочного устройства, согласно изобретению, можно в короткое время только за один орбитальный оборот соединять трубы, состоящие из поддающегося сварке плавлением материала, в частности металлического материала, предпочтительно стального материала, например Х70, Х80, Х90, Х100, или высоколегированной нержавеющей стали, и имеющие диаметр от 50 мм до 4000 мм и более и толщину стенок от 2,5 мм до 25 мм и более. Хотя возможно применение устройства для меньших труб, соединяемые сегменты имеют в предпочтительных применениях диаметр свыше 500 мм, в частности свыше 800 мм, прежде всего свыше 1000 мм, толщину стенок свыше 5 мм, предпочтительно - свыше 10 мм, и длину, существенно превышающую диаметр трубы. Вследствие пригодности для мобильного и автономного использования устройство, согласно изобретению, может использоваться также для строительства горизонтально прокладываемых на земле магистральных трубопроводов в условиях, когда в распоряжении имеется лишь плохо развитая инфраструктура или вообще отсутствует инфраструктура в виде постоянного электро-, водо- или газоснабжения.

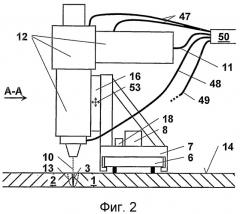

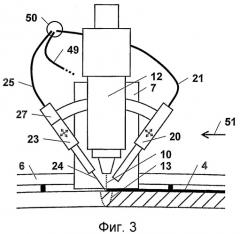

Орбитальное сварочное устройство включает в себя направляющий обруч, выполненный с возможностью ориентирования по концу первой трубы, называемому ниже первый конец трубы, и по кольцевому стыку. Кольцевой стык можно определить как зазор или нулевой зазор между торцевыми сторонами первого конца трубы и конца второй трубы такого же сечения, называемого ниже вторым концом трубы, или как трубный стык, причем первая труба и вторая труба ориентированы по отношению друг к другу таким образом, что кольцевой стык имеет, в основном, постоянный зазор самое большее 1 мм, предпочтительно менее 0,3 мм, особенно предпочтительно технический нулевой зазор, и обе трубы центрированы без существенного смещения по отношению друг к другу. Обе трубы имеют предпочтительно круглое, в качестве альтернативы, однако, эллипсоидное или прочее сечение и выполнены, в частности, прямыми, изогнутыми или отогнутыми. Устройства для осуществляемого с внутренней и/или внешней стороны центрирования труб и для регулирования определенного зазора кольцевого стыка известны из уровня техники в различных выполнениях. Концы труб обработаны, в частности, с помощью известного фасочного устройства таким образом, что кольцевой стык имеет форму I-шва, Y-шва, V-шва или тюльпанообразного шва. В качестве альтернативы кромки обрезаны лазером. Направляющий обруч ориентирован предпочтительно параллельно кольцевому стыку с постоянным расстоянием до внешней поверхности или внутренней поверхности первого конца трубы. Ориентирование происходит, например, посредством множества расположенных вдоль периферии направляющего обруча стяжных винтов, которыми можно точно установить расстояние направляющего обруча от поверхности трубы.

Направляющий обруч служит для ведения установленной на нем орбитальной тележки с возможностью орбитального перемещения либо вдоль всей внешней или внутренней периферии первого конца трубы, либо, по меньшей мере, вдоль участка периферии. Орбитальная тележка может перемещаться вдоль направляющего обруча с помощью электродвигателя посредством устройства подачи.

На орбитальной тележке установлена лазерная сварочная головка для ведения и формирования лазерного луча. Лазерная сварочная головка выполнена с возможностью ориентирования по кольцевому стыку таким образом, что посредством лазерного луча, сфокусированного лазерной сварочной головкой на кольцевой стык или на находящуюся в непосредственной близости от кольцевого стыка точку, при необходимости с подачей инертных или активных технологических газов или их смесей, материал обоих концов труб расплавляется внутри зоны термического воздействия, называемой ниже зона лазерной сварки, и в результате перемещения орбитальной тележки вдоль направляющего обруча, при необходимости с подачей присадочного материала в виде проволоки, вдоль кольцевого стыка формируется сварной шов. При необходимости предусмотрены средства для поддержания или формирования ванны, в частности медные губки на противоположной стороне или подающее устройство для подачи формиргаза со стороны корня.

Образование лазерного луча происходит, согласно изобретению, посредством, по меньшей мере, одного высокомощного волоконного лазера, установленного с демпфированием от колебаний на расстоянии от лазерной сварочной головки, в частности на транспортном средстве, перемещающемся вдоль оси трубы вне трубы. Созданный волоконным лазером луч направляют по световоду, предпочтительно гибкому стекловолоконному кабелю, от высокомощного волоконного лазера к лазерной сварочной головке. Возможно использование световода длиной от 30 до 200 м и более, так что транспортное средство с высокомощным волоконным лазером может быть позиционировано на большом расстоянии от лазерной сварочной головки.

Под высоком