Способ сварки кольцевых стыков труб

Иллюстрации

Показать всеИзобретение относится к способам сварки кольцевых стыков труб и трубопроводов и может быть использовано как при производстве сварных труб в электросварочных агрегатах, так и при строительстве магистральных, промысловых и морских трубопроводов в нефтяной и газовой промышленности. Способ сварки включает разделку с притуплением кромок концов свариваемых труб участков постоянного сечения толщиной d в зависимости от материала и толщины s стенки трубы в соответствии с соотношением d/s=0,15-0,6 и длиной , где d - толщина разделки, мм, s - толщина стенки свариваемых труб, мм, t - величина для заполнения при сварке оставшейся части разделки, мм, Δ - максимальная нормативная величина косины реза концов труб, мм, lоп - общая длина оплавляемых участков труб в процессе электроконтактной сварки корневого шва, мм, loc - общая длина осаживаемых участков труб в процессе электроконтактной сварки корневого шва, мм, которая равна толщине расплавленного металла на двух торцах непосредственно перед осадкой, разделку кромок участка переменного сечения осуществляют с углом α=0-30°, сборку стыков, центрирование, сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки лазерной сваркой с температуры заваренного электроконтактной сваркой корневого шва. Изобретение позволит повысить производительность и качество сварного соединения. 4 ил.

Реферат

Изобретение относится к способам сварки кольцевых стыков труб и трубопроводов и может быть использовано как при производстве сварных труб в электросварочных агрегатах, так и при строительстве магистральных, промысловых и морских трубопроводов в нефтяной и газовой промышленности.

Известен способ сварки кольцевых стыков труб, см. патент RU №2104137, кл. В23К 26/00, 33/00, заявл. 29.10.96 г., опубл. 10.02.98 г.

Известный способ включает направление в зазор между кромками соединения лазерного луча для проплавления кромок, подачу в зону сварки ленточного присадочного материала и перемещение лазерного луча относительно свариваемых стыков труб. Приваривают кромки ленты к кромкам стыков труб. Процесс повторяют при наложении нескольких слоев ленточного присадочного материала до полного заполнения соединения по толщине. Слой верхнего ленточного присадочного материала прижимают к нижнему для того, чтобы обеспечить прочное соединение между слоями присадочного материала. На линию соприкосновения слоев направляют третий лазерный луч, линейно поляризованный параллельно плоскости ленты.

Недостаток известного способа заключается в необходимости очень точной подготовки кромок кольцевых стыков труб к сварке. Наложение нескольких слоев присадочного материала требует подгонки каждого из них к размерам разделки, а необходимость плотного прижатия друг к другу и свариваемой трубе при трехлучевой сварке увеличивает трудоемкость выполнения и стоимость сварного соединения. Кроме того, наличие несплавления лент присадочного материала, а приварка только их концов к разделке не гарантирует необходимое качество сварного соединения.

Из известных способов сварки кольцевых стыков труб наиболее близким по технической сущности является способ сварки, описанный в патенте RU №2229968, кл. В23К 31/02, заявл. 27.02.2003 г., опубл. 10.06.2004 г.

Этот способ сварки кольцевых стыков труб включает выполнение разделки с притуплением кромок концов свариваемых труб участка постоянного сечения, выполнение разделки с притуплением кромок концов свариваемых труб участка переменного сечения, сборку стыка, центрирование, сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки. Величину притупления выбирают в зависимости от марки стали, толщины свариваемых труб, величины тепловложения при электродуговой сварке и темпа строительства трубопровода в соответствии с соотношением d/s<0,5, где d - толщина притупления, s - толщина стенки свариваемых труб. Заполнение оставшейся части разделки выполняют электродуговой сваркой.

Недостатком известного способа является низкое качество корневого шва, выполненного электроконтактной сваркой непрерывным оплавлением, из-за того, что длина участка притупления не учитывает величину косины реза торцов труб к оси, которая для сварных труб диаметром 426-1620 мм согласно ГОСТ 10706-76 составляет от 2,5 до 5,5 мм.

Качество каждого корневого шва при прочих равных условиях может быть гарантировано только в случае соблюдения технологических параметров электроконтактной сварки после полного сплавления неперпендикулярности свариваемых концов труб, в противном случае точки по окружности трубы не будут иметь одинаковых режимов сварки и, как следствие, одинакового гарантированного качества сварного соединения по всему периметру торца.

Следующим недостатком способа является низкое качество сварного соединения, связанное с тем, что в процессе электроконтактной сварки величина осадки выбирается из условия получения качественного сварного соединения (она находится в пределах 0,5-1,5 толщины стенки свариваемого изделия).

В процессе осадки образуется наружный и внутренний грат, который может быть удален только способом резания (см. а.с. СССР №569086 «Устройство для обработки наружных поверхностей поперечных сварных стыков труб» и патент РФ №2257989, кл. В23К 37/08 «Устройство для снятия внутреннего грата на трубах после сварки») на отдельной от плоскости сварки позиции, так как все внутреннее пространство свариваемых труб занимают узлы сварочной машины (см. а.с. СССР №518895, кл. В23К 11/04 «Машина для контактной сварки труб большого диаметра»), а снаружи, согласно способу, должен быть размещен сварочный аппарат дуговой сварки. Операции, связанные со снятием наружного и внутреннего грата, на другой технологической позиции потребуют значительного времени, что скажется на снижении производительности и температуры зоны стыка, которая будет недостаточной при сварке сталей, требующих предварительного подогрева.

Кроме того, недостатком является низкая производительность предложенного способа из-за использования низкоскоростного способа дуговой сварки.

Задача настоящего изобретения состоит в создании способа сварки кольцевых стыков труб, позволяющего повысить производительность и качество сварного соединения.

Поставленная задача достигается тем, что в способе сварки кольцевых стыков труб, включающем выполнение разделки с притуплением кромок концов свариваемых труб участка постоянного сечения, выполнение разделки с притуплением кромок концов свариваемых труб участка переменного сечения, сборку стыка, центрирование, сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки при температуре заваренного электроконтактной сваркой корневого шва, согласно изобретению разделку с притуплением кромок концов свариваемых труб участка постоянного сечения выполняют толщиной d в зависимости от материала и толщины s стенки трубы в соответствии с соотношением d/s=0,15-0,6 и длиной ,

где d - толщина разделки,

s - толщина стенки свариваемых труб,

t - величина, зависящая от способа заполнения оставшейся части разделки,

Δ - максимальная нормативная величина косины реза концов труб,

lоп - общая длина оплавляемых участков труб в процессе электроконтактной сварки корневого шва,

lос - общая длина осаживаемых участков труб в процессе электроконтактной сварки корневого шва, которая равна толщине расплавленного металла на двух торцах непосредственно перед осадкой, разделку кромок участка переменного сечения осуществляют с углом α=0-30°, а заполнение оставшейся части разделки осуществляют лазерной сваркой с температуры заваренного электроконтактной сваркой корневого шва.

Такое выполнение способа сварки кольцевых стыков труб позволяет повысить производительность и качество сварного соединения.

Это достигается за счет того, что при разделке кромок длина участка постоянного сечения с притуплением выполняется с учетом косины реза торцов труб и угла разделки (α=0-30°) в зависимости от толщины свариваемых труб, марки стали, тепловложения и производительности.

Это достигается также благодаря тому, что взамен дуговой сварки при заполнении оставшейся части разделки после сварки корневого шва используется лазерная, плотность мощности которой при импульсно-периодическом способе подачи энергии составляет 108-1010 Вт/см2 против 103-105 Вт/см2 при дуговой сварке. Качество сварного соединения при лазерной сварке значительно выше по сравнению с дуговой сваркой за счет:

- уменьшения объема сварочной ванны и улучшения условий газовой защиты (узкие швы);

- существенного сокращения времени пребывания металла при высоких температурах (малые тепловложения, бездеформационная свариваемость деталей);

- получение тонких кристаллических структур металла сварного шва и зоны термического влияния.

Качество сварного соединения электроконтактной сварки корневого шва повышается как за счет устранения (сплавления) неперпендикулярности торцов свариваемых труб, так и за счет предельного уменьшения величины осадки, в результате чего наружный и внутренний грат практически отсутствуют. Во время осадки производится только «закрытие» стыка оплавленных торцов от последующего окисления. Отсутствие наружного и внутреннего грата позволяет осуществлять лазерную сварку стыка сразу после окончания осадки. При этом производительность повышается не только за счет отсутствия процесса снятия грата, но и за счет того, что при лазерной сварке за один проход сваривается все сечение с переплавкой очень незначительного усиления, вместо нескольких проходов при дуговой сварке.

В данном случае возможна сварка сталей Х80, X100, требующих предварительного подогрева.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 - показаны свариваемые трубы в сборе с косиной реза;

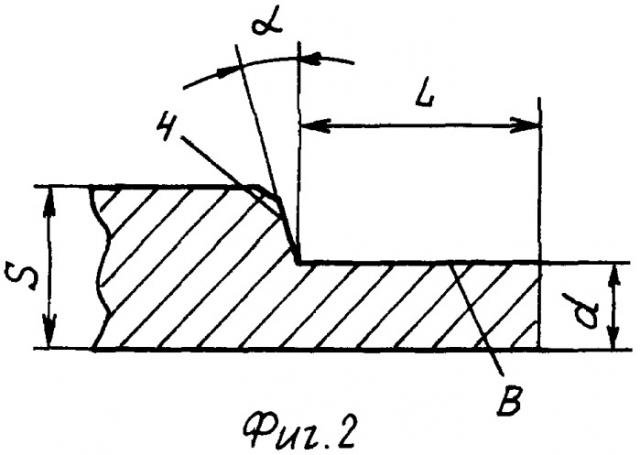

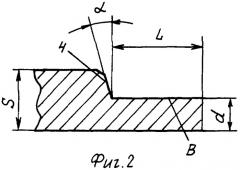

на фиг.2 - разделка кромок труб под кольцевую сварку;

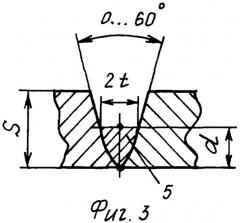

на фиг.3 - сваренный электроконтактной сваркой оплавлением корневой шов;

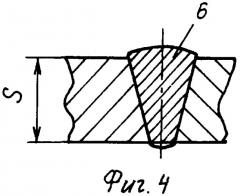

на фиг.4 - сварной шов по предлагаемому способу.

Способ сварки кольцевых стыков труб осуществляют следующим образом.

Вначале производят разделки с притуплением кромок концов свариваемых труб 1, 2, выполняя участок 3 кромок труб постоянного сечения толщиной d в зависимости от материала и толщины s стенки трубы в соответствии с соотношением d/s=0,15-0,6 и длиной ,

где d - толщина разделки,

s - толщина стенки свариваемых труб, мм,

t - величина для заполнения при сварке оставшейся части разделки, мм,

Δ - максимальная нормативная величина косины реза концов труб, мм,

lоп - общая длина оплавляемых участков труб в процессе электроконтактной сварки корневого шва, мм,

loc - общая длина осаживаемых участков труб в процессе электроконтактной сварки корневого шва, мм, которая равна толщине расплавленного металла на двух торцах непосредственно перед осадкой, и участок 4 кромок переменного сечения с углом α=0-30°. Угол α определяется технологией лазерной сварки с учетом марки стали, толщины свариваемых труб, величины тепловложения и производительности. После выполнения участков 3, 4 разделок кромок осуществляют сборку стыка, затем трубы 1, 2 центрируют и осуществляют электроконтактную сварку оплавлением корневого шва 5.

Заполнение оставшейся части разделки осуществляют лазерной сваркой с температуры заваренного электроконтактной сваркой корневого шва 5. Незначительное наружное и внутреннее усиление переплавляют в процессе лазерной сварки.

В результате получается основной технологический шов 6. В связи с тем, что заполнение разделки осуществляется сразу же после выполнения электроконтактной сварки оплавлением корневого шва при температуре, соответствующей выбранной технологии, то не требуется дополнительного предварительного подогрева, что является более экономичным по сравнению с известными способами. В этом случае в процессе заполнения разделки одновременно происходит термообработка ранее сваренного электроконтактной сваркой корневого шва.

При незначительных толщинах до 10 мм и отсутствии зазоров в стыке процесс лазерной сварки может осуществляться без разделки (α=0).

При сварке труб толщиной от 10 до 40 мм лазерная сварка требует присадочного материала и соответственно разделки кромок, при этом α меняется до 30°.

Пример. Сварка труб ⌀ 530 мм из стали 3 толщиной s=12 мм. Косина реза 1,5 мм. Сварку по предлагаемому способу проводили на СО2-лазере ТЛ-5М.

Размеры разделки: d=4 мм, L=5,5 мм, α=10°. Величина оплавления lоп=6,5 мм, величина осадки lос=0,5 мм, t=0,5 мм, d/s=0,33.

Количество сварочных материалов потребовалось в 2-2,5 раза меньше, чем при обычной известной технологии дуговой сварки, а скорость сварки составила 15 м/мин, что в 5 раз выше скорости одного прохода дуговой сварки. Последующий контроль полученных соединений предложенным способом показал высокое качество и производительность по сравнению со способом, включающим сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки дуговым методом сварки.

Таким образом, предложенный способ сварки кольцевых стыков труб по сравнению с известными позволяет повысить производительность и качество сварного соединения.

Способ сварки кольцевых стыков труб, включающий выполнение разделки с притуплением кромок концов свариваемых труб участка постоянного сечения, выполнение разделки с притуплением кромок концов свариваемых труб участка переменного сечения, сборку стыка, центрирование, сварку корневого шва электроконтактной сваркой оплавлением и заполнение оставшейся части разделки при температуре заваренного электроконтактной сваркой корневого шва, отличающийся тем, что разделку с притуплением кромок концов свариваемых труб участка постоянного сечения выполняют толщиной d в зависимости от материала и толщины s стенки трубы в соответствии с соотношением d/s=0,15-0,6 и длиной где d - толщина разделки, мм, s - толщина стенки свариваемых труб, мм, t - величина для заполнения при сварке оставшейся части разделки, мм, Δ - максимальная нормативная величина косины реза концов труб, мм, lоп - общая длина оплавляемых участков труб в процессе электроконтактной сварки корневого шва, мм, loc - общая длина осаживаемых участков труб в процессе электроконтактной сварки корневого шва, мм, которая равна толщине расплавленного металла на двух торцах непосредственно перед осадкой, разделку кромок участка переменного сечения осуществляют с углом α=0-30°, а заполнение оставшейся части разделки осуществляют лазерной сваркой.