Способ изготовления высокоточных цилиндрических микролинз с различным профилем сечения

Иллюстрации

Показать всеСпособ изготовления высокоточных цилиндрических микролинз с различным профилем сечения из стекла или пластических масс относится к оптической, электронной промышленностям и к лазерной технике, в частности к минилинзам, цилиндрическим минилинзам, в том числе с асферической поверхностью. Изобретение может быть использовано при конструировании систем для построения и передачи изображения и световой энергии и для обработки информации. Техническая задача - упрощение изготовления высокоточных микролинз с различным профилем сечения при уменьшении затрат материала и снижении трудоемкости процесса обработки при обеспечении высокой точности. Способ изготовления микролинз включает формирование макрозаготовки-преформы из исходного материала, ее механическую обработку путем шлифования и полирования до придания ей заданной формы сечения и формы образующей поверхности. Затем преформу нагревают до размягчения материала и перетягивают в стержень конечных размеров, из которых нарезают микролинзы заданных форм и размеров. 3 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к оптической и электронной промышленностям, к лазерной технике, в частности к технологии изготовления цилиндрических микролинз (ЦМЛ), в том числе с асферической поверхностью (АЦМЛ), обладающих высокой эффективностью фокусирования излучения и высокой степенью исправления хроматических аберраций, которые могут быть использованы при конструировании систем для построения и передачи изображения и световой энергии и для обработки информации.

Микролинзами (МЛ) называем здесь любые линзы малого размера, диаметром 2-5 мм и менее. Цилиндрической линзой называют стержни, ограниченные двумя цилиндрическими поверхностями или одной цилиндрической поверхностью и плоскостью. Эти линзы, как и сферические, бывают положительными и отрицательными и могут иметь различную форму.

В цилиндрической линзе различают два основных сечения: меридиональное - М, проходящее через ось цилиндрической поверхности OO1 перпендикулярно плоской поверхности линзы, и сагиттальное - С, расположенное перпендикулярно оси цилиндрической поверхности.

В настоящее время в современных оптоэлектронных, коммуникационных и лазерных системах медицинского и специального назначения необходимо передавать, концентрировать и вводить излучения различных длин волн от УФ до ИК диапазона в очень узких пучках - микронного и субмикронного диаметра. Для этих целей широко применяются миниатюрные линзы - микролинзы.

Совершенствование параметров МЛ - расширение диапазона прозрачности, увеличение светосилы, а также совершенствование технологии их изготовления - является актуальной задачей современной оптики и оптоэлектроники. Главным направлением совершенствования технологии изготовления МЛ и повышения их оптических параметров является замена классических МЛ, которые представляют собой обычные сферические линзы, только меньшего диаметра, цилиндрическими микролинзами (ЦМЛ) и цилиндрическими микролинзами с асферической поверхностью (АЦМЛ). Потребность в ЦМЛ и АЦМЛ очень велика, так как возрастает число областей их применения, а также растут масштабы производства приборов различного назначения, в которых применяются ЦМЛ и АЦМЛ.

В настоящее время известны способы изготовления линз, где формирование сферической поверхности производится традиционными методами - механической обработкой стекла в индивидуальном порядке, причем каждая линза или небольшая группа линз обрабатывается отдельно на специальном оборудовании. Заготовки линз получают на стекловаренных заводах в виде прессовок, имеющих форму готовых деталей, но с припусками на обработку. Обработка заготовок линз включает основные этапы: грубое шлифование алмазным инструментом, тонкое шлифование, например, с подачей абразивного микропорошка с водой, полирование с подачей полирующей суспензии, промывку в растворителях, протирку, центрирование, просветление с помощью просветляющих покрытий химическим способом или испарением в вакууме (см. А.В.Сулим. Производство оптических деталей. М.: Высшая школа, 1975 г., с.9-11).

Известны способы изготовления линз с асферическими поверхностями: путем съема излишнего слоя исходной сферической поверхности заготовки точением одиночным резцом или алмазным инструментом (способ «притира») на прецизионных станках с программным управлением; наращиванием слоя на исходной сферической поверхности с помощью конденсации вещества в вакууме; термопластическим прессованием, либо химическим или ионным травлением тонких слоев стекла, топология которых задается набором фотолитографических масок (см. Справочник технолога-оптика. Под редакцией М.А.Окатова. 2-е издание. Политехника, Санкт-Петербург, 2004, с.327-332). Все эти известные способы обработки чрезвычайно сложны и малопроизводительны и не обеспечивают требуемую точность и чистоту поверхностей линз, особенно сложных асферических.

Известна технология серийного изготовления линз микрооптики с диаметрами 3.0-8.0 мм, освоенная в ЗАО «Завод Юпитер», г.Валдай, где заготовки линз обрабатываются кольцевым алмазным инструментом на линиях ЛПА-70 и полируются на станках 10П-32 и 9ШП-50 традиционными полировальными материалами (см. http://www.jupiter-optics.com).

Не известны способы получения микролинз из стекла или полимеров с высокими качественными показателями без использования трудоемкой индивидуальной обработки каждого изделия.

Известен способ получения волоконного световода, описанный в патенте США №3146082, опубл. 25.08.1964, который включает операции вытягивания дротов из преформы прямоугольного сечения, получения стержней-световодов заданного сечения путем нагревания стеклянной преформы в оболочке из другого стекла до размягчения и вытягивания из нее стержней с заданной формой сечения. Способ применяется для получения световодов, по которым свет распространяется вдоль оси стержня. Для изготовления ЦМЛ из стеклянного стержня путем нарезки соответствующих заготовок и их обработки довольно трудно получить линзы требуемых форм, размеров и качественных показателей.

Поскольку ЦМЛ имеют диаметр 2-5 мм и меньше, а получение асферической поверхности механической обработкой на таком малом диаметре в большинстве случаев либо невозможно, либо требует специального уникального дорогостоящего оборудования, т.е. чрезвычайно дорого и не эффективно. Известные методы вытягивания дротов из преформы применяются для формирования световодов.

Не известны универсальные способы изготовления высокоточных микролинз с различным профилем сечения.

За прототип нового изобретения принят классический способ получения линз с использованием механической обработки (см. А.В.Сулим. Производство оптических деталей. М.: Высшая школа, 1975 г., с.9-11).

Задачей настоящего изобретения является создание универсального способа изготовления цилиндрических микролинз с различным профилем сечения, упрощение изготовления высокоточных цилиндрических микролинз со сферической и асферической поверхностями, повышение экономичности - уменьшение затрат материалов, существенное снижение трудоемкости и обеспечение возможности получения сложных профилей асферической поверхности, приближающих одиночные линзы к ахроматическому объективу, повышение точности выполнения асферической поверхности,

Поставленная задача решается за счет объединения двух способов формирования деталей из стекла или полимера: изготовление заготовки - преформы большого размера и перетягивание преформы при нагревании ее до размягчения до конечных размеров, по аналогии вытягивания световодов. Если, применяя известный прием перетягивания, исходную заготовку-преформу с определенным заданным сечением взять без оболочки, то после перетягивания получим стержень, по которому можем направить излучение перпендикулярно его оси (или под некоторым углом), т.е. использовать как линзу.

Предлагается способ изготовления высокоточных цилиндрических микролинз с различным профилем сечения, включающий изготовление макрозаготовки-преформы из стекла или полимера заданного профиля, механическую обработку поверхности преформы путем шлифования и полирования, при которой ей придают точные заданные формы сечения и образующей поверхности, например асферической, последующее нагревание преформы до температуры размягчения материала и перетягивание ее в стержень, имеющий заданные размеры и форму поверхности, и разрезку стержня на микролинзы.

Преформа может быть изготовлена из соответствующего материала в виде прямоугольного штабика необходимых размеров и обработана до придания заданной формы механическим путем с помощью шлифования и полирования, при этом способ отличается тем, что при полировке в качестве копира используют саму заготовку-преформу, тем самым за счет этого исключается необходимость изготовления дополнительного сложного механизма точного копира, таким образом достигается упрощение способа и экономический эффект.

В качестве материала для изготовления ЦЛ и АЦЛ используют различные оптические и специальные стекла, обладающие показателем преломления 1.45-2.2, или полимер с показателем преломления 1.3-1.7. Данные значения позволяют изготавливать любые типы ЦЛ и АЦЛ для приборов широкого круга областей применения.

Для цилиндрических микролинз специального назначения, работающих в УФ или ИК областях спектра, в качестве материала используют стекла, обладающие прозрачностью в УФ или в ИК области спектра.

Сечение преформы может иметь форму усеченной окружности или усеченного эллипса, которые наиболее подходят для исправления хроматических и сферических аберраций.

В случаях получения асферических цилиндрических линз образующая преформы имеет асферическую поверхность, описываемую формулой:

y2=ах-вх2,

где константы формулы а и в задаются в зависимости от назначения микролинзы, а х и y - переменные значения, определяющие конкретные участки асферической поверхности.

Преформу со сферическим профилем, близким к заданному, можно изготовить несколькими способами: известными методами моллирования в форме из металла, графита или пирографита; методом моллирования в точной форме из металла на воздушной подушке; методом экструзии через точную фильеру из жидкой стекломассы.

Преформы, изготовленные указанными методами, сокращают цикл механической обработки для придания заданной формы образующей поверхности.

Для снижения потерь на отражение с целью повышения пропускания на стержень перед разрезанием на микролинзы наносят вакуумным напылением защитное или просветляющее покрытие, например SiO2.

Конкретно способ изготовления цилиндрических микролинз заключается в следующем. Из стекла или полимера изготавливают крупногабаритную макрозаготовку - преформу, например, диаметром 10-40 мм и длиной 350-500 мм в виде цилиндра с заданной формой поверхности, например асферической, которую получают или с помощью механической обработки с применением специального приспособления, или путем моллирования в точной форме на воздушной подушке, или экструзией штабика из жидкой стекломассы через точную фильеру. Макрозаготовку, полученную моллированием, дополнительно механически обрабатывают до придания точной формы заданного профиля путем шлифования и полирования.

Затем готовую преформу помещают в печь вытяжной машины (Фиг.3), нагревают до размягчения стекла и вытягивают дроты с заданным диаметром 0.5-5 мм и длиной до 1 м и более. При перетягивании в дроте по принципу подобия при правильном выборе температурного режима сохраняется конфигурация и профиль поверхности, которая не требует дополнительной механической обработки. Дроты разрезаются на отдельные заготовки-стержни длиной 150-200 мм, которые укладывают в специальные кассеты, кассеты помещаются в вакуумные установки, на поверхность заготовок стержней наносятся просветляющие и защитные слои, после этого заготовки разрезаются на готовые цилиндрические микролинзы длиной 2-6 мм.

Существенным отличием и преимуществом предлагаемого способа является то, что механическая обработка стекла имеет место только на стадии изготовления крупногабаритной заготовки - преформы - и исключается механическая обработка отдельных микролинз для формования сложной асферической поверхности.

Другим существенным преимуществом является то, что резко возрастает производительность процесса и экономичность, т.к. механическая обработка производится только один раз при изготовлении крупногабаритной преформы. Далее из одной преформы получают 50000 и более точных асферических микролинз, которые не требуют дополнительной механической обработки. При изготовлении цилиндрических микролинз из полимеров порядок выполнения способа изготовления аналогичен описанному выше.

В результате вытягивания дротов снижается шероховатость поверхности микролинзы, улучшается полировка и качество передачи изображения микролинзы.

Значительно уменьшается трудоемкость, т.к. целиком исключается финишная обработка каждой отдельной линзы. Нет больших потерь стекла. Большим преимуществом способа является его универсальность, возможность получения любой асферической поверхности одновременно на большом количестве цилиндрических микролинз.

Новизна метода и технико-экономическая эффективность очевидны, так как открывается возможность изготовления цилиндрических микролинз новых поколений, прозрачных в широком интервале спектра, с высокими техническими данными - большей светосилой, улучшенной коррекцией аберраций, что значительно расширяет область их применения, при большой производительности процесса, несопоставимого с известными способами получения асферических цилиндрических микролинз.

Изобретение иллюстрируется чертежами.

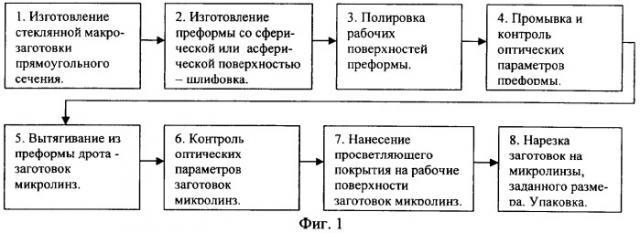

На Фиг.1 показана блок-схема последовательности операций технологического процесса изготовления микролинз из стекла, где 1 - изготовление стеклянной макрозаготовки прямоугольного сечения; 2 - изготовление преформы со сферической или асферической поверхностью с помощью шлифовки; 3 - полировка рабочих поверхностей преформы; 4 - промывка и контроль оптических параметров преформы; 5 - вытягивание из преформы дрота - заготовки микролинз; 6 - контроль оптических параметров заготовок микролинз; 7 - нанесение просветляющего покрытия на рабочие поверхности заготовок микролинз; 8 - нарезка заготовок на микролинзы заданного размера и их упаковка.

На Фиг.2 показана схема расположения преформы и шлифовальника, где 9 - заготовка, 10 - шлифовальник.

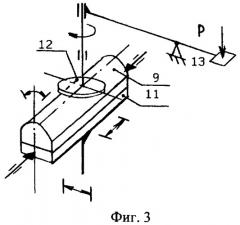

На Фиг.3 показана принципиальная схема механизма тонкой полировки - автокопира, где 11 - основание-наклеечник, 12 - полировальник, 13 - система блоков съемных грузов-противовесов. Стрелками указаны направления движения отдельных частей автокопира.

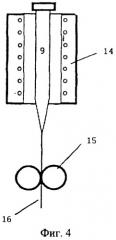

На Фиг.4 показана схема перетягивания преформы в дроты, где 9 - преформа, помещенная в электрическая печь 14, 15 - вытягивающий механизм, 16 - дрот - блок-заготовка для нарезки цилиндрических микролинз.

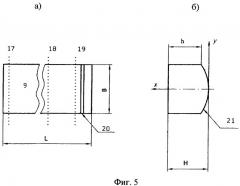

На Фиг.5 показан эскиз преформы, где а) - вид преформы сверху с обозначенными на ней пропилами 17, 18 и 19, которые определяют места измерения отклонения фокусного отрезка от номинала. 20 - запил преформы для подвески ее на вытягивающий механизм 15 установки перетягивания (см. фиг.4); б) - вид преформы сбоку, у которой выполнена асферическая - эллиптическая поверхность 21. На чертеже преформы (вид а)) обозначены ее длина - L и ширина - В, а на виде сбоку - б) - общая высота плеча Н и h - высота плеча до начала образования ее асферической поверхности.

На Фиг.6 изображена схема работы цилиндрической линзы, где М - меридиональное сечение, С - сагиттальное сечение, S - фокусное расстояние от источника излучения, S'1 и S'2 - фокусные расстояния от соответствующих участков сагиттального сечения микролинзы.

На Фиг.7 показано отклонение фокусного отрезка по профилю (по сечению) готовой преформы для асферических линз от номинала (пример на S1=1,53) в указанных на Фиг.5 местах пропилов 17, 18 и 19 в координатах: Y=S' - фокус, X - точки измерения от вершины эллипса.

На Фиг.8 представлен чертеж готовой асферической линзы, где а) - вид сбоку с высотой общего плеча линзы Н' и h' - высота плеча линзы до начала образования ее асферической поверхности. Вид б) - вид линзы сверху, длина которой обозначена L' и ширина - В'.

Пример. Цилиндрическая асферическая микролинза изготавливалась из оптического стекла ТБФ10. (Бесцветное оптическое стекло СССР. Каталог. Москва 1990 г.), показатель преломления стекла Ne=1.82057.

Заготовка преформы 9 изготовлялась из квадратного штабика размером □23×23÷□26×26 мм, длиной 350-400 мм на шлифовальном станке.

Ширина заготовки выполнена размером Взагот=20±0,2 мм, а две боковые противоположные грани заготовки перпендикулярны основанию.

Одна из боковых граней, которая впоследствии будет отполирована, является базовой для дальнейшей установки шлифовальника и самой заготовки.

Верхней поверхности заготовки, параллельной основанию, которой в дальнейшем будет придаваться асферическая форма шлифовальником, придали форму полусферы с диаметром ⌀полусферы=Взагот.=20±0,2 мм по всей длине заготовки. Эту обработку производили на алмазной планшайбе.

Механическую обработку сферической поверхности проводят путем наложения на заготовку 9 шлифовальника 10, имеющего изнутри форму заданной поверхности преформы (Фиг.2), возвратно-поступательными продольными перемещениями шлифовальника 10 под давлением 150-200 г/мм2.

Боковые поверхности заготовки шлифовали шлифпорошками от №12 (120 мкм) до М 14 (10-14 мкм) включительно, одну из боковых граней (⊥ основанию) - полировали.

Разница значения ширины заготовки после обработки, по всей ее длине, не превышала 0,05 мм.

Обработка заготовки включала 4 операции, перечисленные ниже в таблице.

| № | Операция | Абразивный порошок | Зернистость № | Размер основной фракции (мкм) |

| 1. | Обдирка заготовки, грубая шлифовка | Шлифпорошок карбид кремния | №12 | 160-120 |

| №6 | 80-60 | |||

| 2. | Шлифовка заготовки | Микропорошок карбид кремния | М40 | 40-28 |

| М28 | 28-20 | |||

| М14 | 14-10 | |||

| 3. | Ручная шлифовка заготовки | Микропорошок | М14 | 14-10 |

| 4. | Полировка заготовки | Церит (оксид церия 99%) | Т:Ж=1:10 | 0,7-1,2 |

Время обработки шлифпорошком: №12 (120 мкм) - от 1 до 1,5 часов, №3 - от 1 до 1,5 часа, М40~1,5 часа, М28-30 мин.

Развернули шлифовальник на 180° и обрабатывали заготовку шлифпорошком М28 еще - 30 мин. Суммарное время обработки заготовки шлифпорошком М28=1 час.

Обработку шлифпорошком М14 проводили ~50 мин.

После обработки преформу сняли со станка и промыли - ацетоном, спиртоэфирной смесью и водой.

Подогнали высоту преформы до размера Н=17-0,1 мм.

Повторно преформу установили на станок и дополнительно шлифовали эллиптическую поверхность для устранения дефектов шлифовки в виде продольных полос на специальном приспособлении никелевой лентой-фольгой (зерно - 10-14 мкм) возвратно-поступательными движениями, но в поперечном направлении по 1,5 мин с каждой стороны.

Затем эллиптическую поверхность преформы полировали церитом (оксид церия 99%; зернистость 0,7-1,2 мкм).

Полировка преформы осуществляется на основании - наклеечнике 11 (Фиг.3), зажатом в центрирующем устройстве (не показано). Войлочный полировальник 12, вращающийся со скоростью 200-250 об/мин, уравновешенный грузами 13, полностью огибает сформированную шлифованием поверхность заготовки 9, которая кроме колебательного движения вокруг оси совершает возвратно-поступательные движения вдоль продольной оси. Таким образом, сама заготовка является копиром при ее полировке.

Полировка велась четыре часа, после чего преформа 9 снималась со станка, промывалась и проводился контроль геометрических размеров и асферической поверхности 21 (контролировалось изменение фокусного отрезка по профилю (по сечению) готовой преформы от номинала) (Фиг.5).

На одном конце преформы 9 изготавливался запил 20 для устройства подвески преформы в печь перетягивания 14 (см. Фиг.4), в которой нагревали преформу до температуры размягчения стекла (Т=745-750°С, логарифм вязкости Lgη~8, η-пуаз) и с помощью вытягивающего механизма 15 производили вытягивание дротов 16 длиной 0.7-1.0 м. Затем дроты 16, имеющие форму линзы с асферической поверхностью, разрезали на отрезки 100-200 мм, помещали в специальные кассеты и в вакуумной установке наносили просветляющие покрытия для рабочих длин волн. Затем готовые заготовки разрезали на микролинзы с заданными параметрами. Получено было 40000 микролинз, каждая длиной 2,6 мм, шириной 0,55 мм, высотой 0,41 мм. Асферическая поверхность полученных изделий описывается формулой y2=16х-0,606х2 (см. Фиг.5). Качество поверхности отвечает заданным требованиям: шероховатость Rz=0.04-0.05, полное отсутствие царапин, выколов, точек.

Были изготовлены цилиндрические асферические микролинзы других размеров, порядок изготовления сохранялся, изменялась только форма и размер обрабатывающего инструмента.

1. Способ изготовления высокоточных цилиндрических микролинз с различным профилем сечения, включающий изготовление макро-заготовки-преформы из стекла или полимера заданного профиля, механическую обработку преформы путем шлифования и полирования, при которой ей придают заданную форму сечения и форму образующей поверхности, например асферическую, последующее нагревание преформы до температуры размягчения материала и перетягивание ее в стержень, имеющий заданные размеры и форму поверхности, разрезку стержня на микролинзы.

2. Способ по п.1, в котором при тонкой полировке в качестве копира используют саму преформу.

3. Способ по п.1, в котором сечение преформы имеет форму усеченной окружности или усеченного эллипса.

4. Способ по п.1, в котором образующая преформы имеет асферическую поверхность, описываемую формулой y2=ах-вх2, где константы формулы "а" и "в" задаются в зависимости от назначения микролинзы, а «х» и «y» - переменные значения, определяющие конкретные участки асферической поверхности.