Технологическая линия для изготовления керамического щебня

Иллюстрации

Показать всеИзобретение относится к производству искусственного щебня для дорожного строительства из глинистого, преимущественно легкоплавкого, сырья. Техническим результатом является повышение плотности, прочности, морозостойкости и снижение водопоглощения изделий, исключение пылевыделения, повышение производительности процесса, а также получение на одной технологической линии керамического щебня различного гранулометрического состава. Технологическая линия для изготовления керамического щебня содержит последовательно установленные оборудование для подготовки и обработки глинистого сырья, вакуум-пресс с размещенным на его выходе формообразующим элементом, устройство поперечной резки сырца, автомат раздвижки сырца, сушилку, обжиговую печь, механизмы дробления, рассеивания на фракции и склад готовой продукции. Формообразующий элемент выполнен в виде мундштука с комплектом кернов, в торце которого смонтирована рамка с выступами, равномерно распределенными по периметру ее внутреннего контура, и вертикально закрепленными на ней струнами. Сушилка и обжиговая печь выполнены щелевыми с единой отопительно-вентиляционной системой, при этом между сушилкой и обжиговой печью установлено укладочное устройство. 3 ил.

Реферат

Предлагаемое техническое решение относится к производству искусственного щебня для дорожного строительства из глинистого, преимущественно легкоплавкого, сырья.

Известна технологическая линия по изготовлению аглопоритового гравия, включающая систему транспортеров и установленные в технологической последовательности оборудование для подготовки и обработки шихты, тарельчатый гранулятор-формирователь сырца, роликовый укладчик, ленточную агломерационную машину-агрегат для термической обработки сырца, раскалывающее устройство, одновальную дробилку, грохот колосниковый, двухвалковую дробилку, гравиесортировку, бункер готовой продукции [1].

При использовании готовой продукции в дорожном строительстве предъявляются требования, главным образом, к ее прочности при ударной нагрузке, истиранию и гранулометрическому составу, который должен обеспечивать необходимую фильтрацию балластного слоя дорожного покрытия.

Известна технологическая линия по производству керамдора - искусственного щебня. Она включает последовательно установленные оборудование для подготовки и обработки глинистого сырья до получения оптимальной массы, вакуумный пресс с размещенным на его выходе формообразующим элементом, устройство поперечной резки сырца, конвейерную сушилку, вращающуюся обжиговую печь, механизмы дробления, рассеивания на фракции и склад готовой продукции [2].

Недостатком данной технологической линии являются ее низкая производительность и неудовлетворительное качество щебня, значительное пылевыделение при сушке и обжиге и невозможность получения на одной технологической линии продукции, отвечающей всем предъявляемым требованиям по качеству.

Решаемая задача при разработке технологической линии для изготовления керамического щебня заключается в повышении качества готовой продукции, улучшении экологических условий производства щебня различного гранулометрического состава в зависимости от требований, предъявляемых заказчиком.

Технический результат предлагаемой технологической линии заключается в повышении плотности, прочности, морозостойкости, снижении водопоглощения готовой продукции, исключении пылевыделения в производственном процессе, повышении его производительности, а также в получении на одной технологической линии керамического щебня различного гранулометрического состава.

Указанный технический результат достигается также тем, что технологическая линия для изготовления керамического щебня, содержащая последовательно установленные оборудование для подготовки и обработки глинистого сырья до получения сырьевой массы оптимальной влажности и однородной структуры, вакуум-пресс с размещенным на его выходе формообразующим элементом, устройство поперечной резки сырца, сушилку, обжиговую печь, механизмы дробления, рассеивания на фракции и склад готовой продукции, согласно предлагаемому техническому решению она снабжена автоматом раздвижки сырца, установленным за устройством его поперечной резки, формообразующий элемент выполнен в виде мундштука с комплектом кернов, в торце которого смонтирована рамка с выступами, равномерно распределенными по периметру ее внутреннего контура, и вертикально закрепленными на ней струнами, сушилка и обжиговая печь выполнены щелевыми с единой отопительно-вентиляционной системой, при этом между сушилкой и обжиговой печью установлено укладочное устройство.

Использование в предлагаемой технологической линии мундштука специальной конструкции позволяет формовать блоки сырца, состоящие из частей в виде прилегающих друг к другу пустотелых брусьев, что обеспечивает улучшение экологических условий производства за счет устранения пылевыделения при сушке и обжиге полуфабриката.

Установка в технологической линии автомата раздвижки сырца (пустотелых брусьев) за механизмом поперечной резки сырца на блоки, а также щелевой сушилки и щелевой печи с единой отопительно-вентиляционной системой повышает производительность работы этой линии и одновременно качество изготавливаемого керамического щебня.

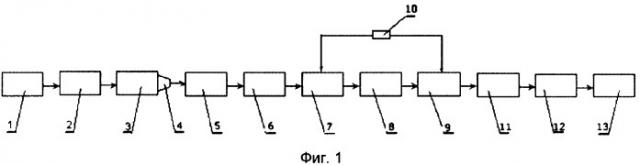

На фиг.1 представлена общая схема технологической линии для изготовления керамического щебня.

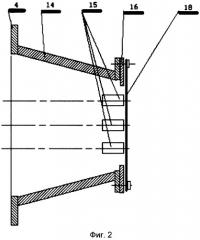

На фиг.2 изображен формообразующий элемент технологической линии.

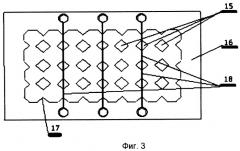

На фиг.3 показана рамка формообразующего элемента.

В соответствии с общей схемой, изображенной на фиг.1, технологическая линия содержит последовательно установленные оборудование подготовки 1 и обработки 2 глинистого сырья до получения глинистой массы оптимальной влажности и однородной структуры, включающее, в зависимости от способов ее подготовки (пластический или сухой), набор известных для этого средств, вакуум-пресс 3, на выходе из которого размещен формообразующий элемент с мундштуком 4, устройство поперечной резки 5 сырца на блоки, автомат 6 раздвижки сырца, щелевую сушилку 7, укладочное устройство 8, щелевую обжиговую печь 9, единую отопительно-вентиляционную систему 10, механизмы дробления 11 и рассеивания на фракции (грохот) 12, склад готовой продукции 13.

Представленный на фиг.2 формообразующий элемент выполнен в виде мундштука 4, оборудованного коробкой 14 с комплектом кернов 15. В торце мундштука 4 смонтирована рамка 16 (фиг.3), имеющая выступы 17, равномерно распределенные по периметру ее внутреннего контура. На рамке 16 вертикально закреплены струны 18, выполняющие функцию резательного органа, позволяющего формировать сырец в виде пустотелых брусьев.

Технологическая линия работает следующим образом.

Глина, служащая сырьем при производстве керамического щебня, подается из карьера к оборудованию подготовки 1, затем направляется к оборудованию обработки 2 сырьевой массы, где она перерабатывается с помощью набора специальных известных средств до получения глинистой массы оптимальной влажности и однородной структуры. Подготовленная и обработанная глинистая масса подается в вакуум-пресс 3, в котором эта масса вначале вакуумируется с целью улучшения ее формовочных и прочностных свойств, благодаря чему снижается брак при формовании крупнозернистого керамического щебня. Затем эта масса продавливается через размещенный на выходе из вакуум-пресса мундштук 4, в котором она обтекает комплект кернов 15, содержащихся в коробке 14, а затем формообразующую рамку 16 с выступами 17, струны 18 и выходит из мундштука 4 в виде протяженных примыкающих друг к другу пустотелых брусьев с продольными, равномерно распределенными по их поверхности пазами. Устройством поперечной резки 5 сырца пустотелые брусья разрезаются на части с образованием блоков. Нарезанные блоки направляются к автомату 6 раздвижки сырца (пустотелых брусьев), посредством которого пустотелые брусья блоков раздвигаются в горизонтальном направлении и подаются в таком положении в щелевую сушилку 7. Высушенный и нарезанный на части сырец направляется затем к укладочному устройству 8, откуда после его однорядной укладки сырец в виде раздвинутых пустотелых брусьев подается в щелевую обжиговую печь 9, обогреваемую общей со щелевой сушилкой 7 отопительно-вентиляционной системой 10. Далее обожженный полуфабрикат керамического щебня направляется в механизм дробления 11, где производится его измельчение, а последующим за этим механизмом рассеивания на фракции (грохотом) 12 осуществляется рассев раздробленных частей с последующим направлением керамического щебня на склад готовой продукции 13.

Предлагаемое техническое решение промышленно применимо и может быть использовано при изготовлении керамического щебня для дорожного строительства с выполнением достаточно простых условий осуществления производственного процесса.

Источники информации

1. Роговой М.И. Технология искусственных пористых заполнителей и керамики. М.: СТРОЙИЗДАТ, 1974, с.142.

2. Методические рекомендации по технологии производства керамдора для применения в конструкциях дорожных одежд. М.: 1972 г. СЮЗДОРНИИ, 1974 г., с.16, 17.

Технологическая линия для изготовления керамического щебня, содержащая последовательно установленные оборудование для подготовки и обработки глинистого сырья, вакуум-пресс с размещенным на его выходе формообразующим элементом, устройство поперечной резки сырца, сушилку, обжиговую печь, механизмы дробления, рассеивания на фракции и склад готовой продукции, отличающаяся тем, что она снабжена автоматом раздвижки сырца, установленным за устройством его поперечной резки, формообразующий элемент выполнен в виде мундштука с комплектом кернов, в торце которого смонтирована рамка с выступами, равномерно распределенными по периметру ее внутреннего контура, и вертикально закрепленными на ней струнами, сушилка и обжиговая печь выполнены щелевыми с единой отопительно-вентиляционной системой, при этом между сушилкой и обжиговой печью установлено укладочное устройство.