Установка для получения (мет)акриловой кислоты и способ получения (мет)акриловой кислоты

Иллюстрации

Показать всеИзобретение относится к установке для получения (мет)акриловой кислоты, которая включает в себя: реактор для получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, в газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; соединенный с реактором теплообменник, предназначенный для охлаждения реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту; и соединенную с теплообменником абсорбционную башню, предназначенную для контактирования поглощающей жидкости, с целью абсорбции (мет)акриловой кислоты, и реакционной газовой смеси таким образом, что (мет)акриловая кислота из реакционной газовой смеси абсорбируется поглощающей жидкостью, при этом установка дополнительно содержит: обводную трубу, предназначенную для соединения реактора и абсорбционной башни без использования промежуточного теплообменника; и устройство, регулирующее скорость потока, предназначенное для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе; где устройство, предназначенное для регулирования скорости потока, регулирует скорость потока реакционной газовой смеси, которая течет по обводной трубе, таким образом, чтобы обеспечить практически постоянную скорость подачи газовой смеси исходных веществ в реактор, или практически постоянное давление газовой смеси исходных веществ на входе в реактор. Изобретение также относится к усовершенствованному способу получения (мет)акриловой кислоты путем извлечения (мет)акриловой кислоты, абсорбированной поглощающей жидкостью. Настоящее изобретение позволяет отвести тепловую энергию из реакционной газовой смеси и осуществить стабильный и непрерывный процесс даже в том случае, когда закупоривается теплообменник, предназначенный для извлечения тепловой энергии. 2 н.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для получения (мет)акриловой кислоты и к способу получения (мет)акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина. В частности, настоящее изобретение относится к устройству и способу получения (мет)акриловой кислоты, с целью предотвращения снижения производительности процесса получения (мет)акриловой кислоты вследствие закупоривания теплообменника, размещенного между реактором и абсорбционной башней, при извлечении (мет)акриловой кислоты из реакционной газовой смеси, которая поступает из реактора в абсорбционную башню.

Уровень техники

В способе получения (мет)акриловой кислоты, как правило, применяют метод, который включает: получение (мет)акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина; подачу реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту, в абсорбционную башню с тем, чтобы ввести реакционную газовую смесь в контакт с поглощающей жидкостью, такой как вода; и извлечение (мет)акриловой кислоты из реакционной газовой смеси в виде раствора (мет)акриловой кислоты.

Подобный способ производства включает: реактор, содержащий катализатор для осуществления реакции газофазного каталитического окисления, в который вводят исходные газообразные вещества; и абсорбционную башню. Температура реакционной газовой смеси, отводимой из реактора, на указанной стадии обычно составляет от 250 до 350°С. В то же время, абсорбционная башня для (мет)акриловой кислоты работает при температуре от приблизительно 50 до 150°С. Поэтому в способе получения (мет)акриловой кислоты обычно применяют установку, которая в линии подачи газовой смеси в абсорбционную башню содержит теплообменник, предназначенный для охлаждения реакционной газовой смеси, с целью извлечения тепловой энергии из реакционной газовой смеси, повышения эффективности поглощения (мет)акриловой кислоты в абсорбционной башне и т.д. (см., например, JP 50-095217 A, JP 46-040609 B и JP 08-176062 A).

Реакционная газовая смесь в данном случае содержит такие вещества, как фталевая кислота и малеиновая кислота, и указанные соединения при осуществлении непрерывного процесса прилипают к теплообменнику, что приводит к закупориванию теплообменника. Когда теплообменник закупоривается, давление внутри реактора повышается, что создает трудности для продолжения процесса в обычном режиме. В таком случае проведение операции можно продолжить с меньшей производительностью процесса получения (мет)акриловой кислоты или же процесс должен быть прекращен для очистки теплообменника. Указанное закупоривание теплообменника создает трудности для стабильной работы производственной установки для получения (мет)акриловой кислоты и снижает производительность процесса получения (мет)акриловой кислоты.

Пример известного способа удаления вещества, которое прилипло к теплообменнику, включает установку, содержащую: зону осаждения высококипящих примесей, которую размещают в трубопроводе для переноса реакционной газовой смеси, с целью извлечения высококипящих примесей из реакционной газовой смеси; и другую зону осаждения высококипящих примесей, размещенную в трубопроводе для переноса реакционной газовой смеси, которую можно очищать в камере, примыкающей к трубопроводу для переноса реакционной газовой смеси, и тем самым удалять высококипящие примеси из реакционной газовой смеси с помощью зон осаждения высококипящих примесей (см., например, JP 08-134012 А).

Примеры известных методов предотвращения образования осадка в теплообменнике включают способ, предусматривающий: поддержание температуры охлаждающей поверхности теплообменника на уровне, равном или превышающем температуру кипения малеинового ангидрида; и поддержание средней скорости потока реакционной газовой смеси на заданном уровне или на уровне, превышающем заданный (см., например, JP 50-126605 А).

Тем не менее, нет сообщений относительно прилипания осадка к теплообменнику в установке, снабженной теплообменником, предназначенным для охлаждения реакционной газовой смеси, которая поступает в абсорбционную башню. Таким образом, в том случае, когда возможно прилипание указанного осадка, для проведения стабильного процесса необходимо предусмотреть дополнительные меры.

Кроме того, способы удаления осадка из теплообменника или способы предотвращения прилипания осадка к теплообменнику могут потребовать создания крупномасштабной установки для получения (мет)акриловой кислоты или разработки сложных процессов или же способы могут привести к ограниченному охлаждению реакционной газовой смеси в теплообменнике. Нет указаний относительно способов предотвращения закупоривания теплообменника, поэтому в том случае, когда возможно прилипание осадка к теплообменнику, для осуществления стабильной работы установки необходимо предусмотреть дополнительные меры.

Описание изобретения

Таким образом, объектом настоящего изобретения является способ, который устраняет недостатки известных способов, т.е. способ, который позволяет отвести тепло из реакционной газовой смеси, когда (мет)акриловую кислоту, содержащуюся в реакционной газовой смеси, которая выводится из реактора, подают в абсорбционную башню, где она извлекается в виде раствора (мет)акриловой кислоты и обеспечивает проведение стабильного и непрерывного процесса даже в том случае, когда теплообменник закупоривается.

Согласно настоящему изобретению при извлечении акриловой кислоты или метакриловой кислоты (далее акриловую кислоту и метакриловую кислоту каждую или обе обозначают общим термином “(мет)акриловая кислота”) в виде раствора (мет)акриловой кислоты путем охлаждения реакционной газовой смеси, которая выводится из реактора, с помощью теплообменника и при подаче охлажденной реакционной газовой смеси в абсорбционную башню теплообменник, предназначенный для охлаждения реакционной газовой смеси, снабжают обводной трубой, которая соединяет вход и выход теплообменника, а давление внутри реактора поддерживают на заданном уровне с тем, чтобы предотвратить снижение производительности процесса получения (мет)акриловой кислоты вследствие снижения скорости подачи в реактор потока газа, содержащего исходные вещества, путем постепенного открывания вентиля, установленного в обводной трубе, когда давление в реакторе повышается вследствие закупоривания теплообменника.

Таким образом, в настоящем изобретении предлагается установка для получения (мет)акриловой кислоты, которая включает: реактор для получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; теплообменник, предназначенный для охлаждения реакционной газовой смеси, содержащей полученную (мет)акриловую кислоту; и абсорбционную башню, предназначенную для контактирования поглощающей жидкости, с целью абсорбции (мет)акриловой кислоты, и реакционной газовой смеси таким образом, что (мет)акриловая кислота из реакционной газовой смеси абсорбируется поглощающей жидкостью, при этом установка для получения (мет)акриловой кислоты дополнительно включает обводную трубу, предназначенную для соединения реактора и абсорбционной башни без использования промежуточного теплообменника; и устройство, регулирующее скорость потока, предназначенное для регулирования скорости потока реакционной газовой смеси, которая течет по обводной трубе.

Кроме того, в настоящем изобретении предлагается способ получения (мет)акриловой кислоты путем извлечения (мет)акриловой кислоты, абсорбированной поглощающей жидкостью, который включает следующие стадии: образование (мет)акриловой кислоты в реакторе посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; распределение реакционной газовой смеси, содержащей образованную (мет)акриловую кислоту, в теплообменник, предназначенный для охлаждения реакционной газовой смеси, и в абсорбционную башню, предназначенную для контактирования реакционной газовой смеси с поглощающей жидкостью, с целью абсорбции (мет)акриловой кислоты; охлаждение реакционной газовой смеси, поступающей в теплообменник, с помощью теплообменника; и контактирование внутри абсорбционной башни реакционной газовой смеси, охлажденной в теплообменнике, и реакционной газовой смеси, направленной в абсорбционную башню на стадии распределения, таким образом, что (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью, при этом реакционная газовая смесь распределяется с учетом скорости подачи газовой смеси исходных веществ в реактор на стадии распределения.

Краткое описание чертежей

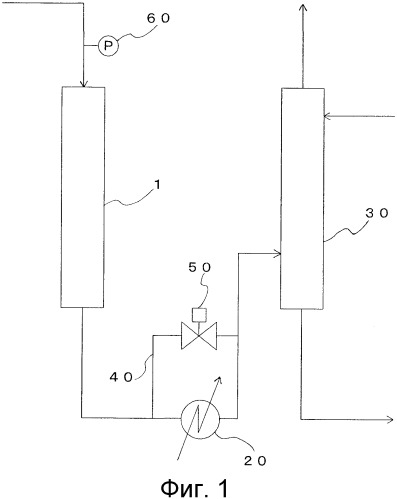

На фиг.1 приведена схематическая диаграмма, показывающая структуру производственной установки в соответствии с вариантом конструкции по настоящему изобретению.

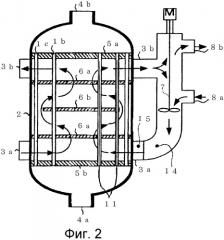

На фиг.2 представлена диаграмма, на которой приведен вариант конструкции многотрубного теплоотводящего реактора, который применяют в способе газофазного каталитического окисления по настоящему изобретению.

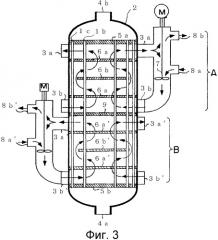

На фиг.3 представлена диаграмма, на которой приведен вариант конструкции многотрубного теплоотводящего реактора, который применяют в способе газофазного каталитического окисления по настоящему изобретению.

Наилучший вариант осуществления настоящего изобретения

В промышленности (мет)акролеин или (мет)акриловую кислоту обычно получают окислением пропана, пропилена, изобутилена и/или акролеина молекулярным кислородом в присутствии твердофазного катализатора, т.е. посредством так называемого газофазного каталитического окисления.

Далее по тексту настоящего описания примеры способа получения (мет)акриловой кислоты поясняются на примере акриловой кислоты. Указанные примеры включают следующие примеры (1) - (3).

(1) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора, на которой собирают акриловую кислоту в виде водного раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с водой в качестве поглощающей жидкости; стадию экстракции, на которой акриловую кислоту экстрагируют из водного раствора акриловой кислоты с помощью соответствующего экстрагирующего растворителя; стадию разделения акриловой кислоты и экстрагирующего растворителя; стадию очистки, на которой проводят очистку полученной акриловой кислоты; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; и стадию подачи акриловой кислоты на любую из стадий после стадии отбора.

(2) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора, на которой собирают акриловую кислоту в виде водного раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с водой в качестве поглощающей жидкости; стадию азеотропного разделения путем извлечения сырца акриловой кислоты из нижней части колонны для азеотропного разделения при дистилляции водного раствора акриловой кислоты в присутствии азеотропного растворителя; стадию отделения уксусной кислоты путем удаления уксусной кислоты из полученного сырца акриловой кислоты; стадию очистки, на которой проводят очистку полученной акриловой кислоты; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля, акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; и стадию подачи акриловой кислоты на любую из стадий после стадии отбора.

(3) Способ включает: стадию получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора/разделения, на которой проводят отбор акриловой кислоты в виде органического раствора акриловой кислоты путем контактирования газа, содержащего акриловую кислоту, образовавшуюся на стадии получения акриловой кислоты, с органическим растворителем с одновременным удалением воды, уксусной кислоты и т.д.; стадию разделения, на которой проводят выделение акриловой кислоты из раствора акриловой кислоты в органическом растворителе; стадию извлечения акриловой кислоты путем разложения высококипящей жидкости, содержащей аддукты Михаэля, акриловой кислоты и ингибитора полимеризации, которые образуются на вышеуказанных стадиях; стадию подачи акриловой кислоты на любую из стадий после стадии отбора; и стадию частичной или полной очистки органического растворителя.

В данном способе без особых ограничений может быть применен любой способ получения (мет)акриловой кислоты посредством реакции газофазного каталитического окисления.

Способ получения (мет)акриловой кислоты по настоящему изобретению включает стадии: образования (мет)акриловой кислоты в реакторе посредством реакции газофазного каталитического окисления одного, двух или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, два или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода; распределение реакционной газовой смеси, содержащей образованную (мет)акриловую кислоту, в теплообменник, предназначенный для охлаждения реакционной газовой смеси, и в абсорбционную башню, предназначенную для контактирования реакционной газовой смеси с поглощающей жидкостью, с целью абсорбции (мет)акриловой кислоты; охлаждение реакционной газовой смеси, поступающей в теплообменник, с помощью теплообменника; и контактирование внутри абсорбционной башни реакционной газовой смеси, охлажденной в теплообменнике, и реакционной газовой смеси, направленной в абсорбционную башню на стадии распределения, таким образом, что (мет)акриловая кислота, содержащаяся в реакционной газовой смеси, абсорбируется поглощающей жидкостью.

Согласно настоящему изобретению, стадии образования (мет)акриловой кислоты, охлаждения реакционной газовой смеси с использованием теплообменника и абсорбции (мет)акриловой кислоты поглощающей жидкостью можно провести с помощью известных устройств, таких как известная установка или известный узел.

В настоящем изобретении стадия распределения реакционной газовой смеси включает распределение реакционной газовой смеси, полученной на стадии образования (мет)акриловой кислоты, в теплообменник и в абсорбционную башню. Распределение проводят с учетом скорости подачи газовой смеси исходных веществ в реактор с тем, чтобы предотвратить снижение скорости подачи газовой смеси исходных веществ в реактор.

В том случае, когда газовую смесь исходных веществ подают в реактор, используя перепад давлений между давлением внутри реактора и давлением газовой смеси исходных веществ, стадию распределения проводят с учетом давления газовой смеси исходных веществ, которую подают на вход реактора с тем, чтобы предотвратить снижение скорости подачи газовой смеси исходных веществ в реактор, вызванное тем, что увеличение давления внутри реактора приводит к тому, что оно становится идентичным давлению газовой смеси исходных веществ, которую подают в реактор.

На стадии распределения величина отношения реакционной газовой смеси, направляемой в теплообменник и абсорбционную колонну, специально не ограничивается, при условии, что сохраняется требуемая скорость подачи газовой смеси исходных веществ в реактор. Например, реакционную газовую смесь, образовавшуюся в реакторе, можно целиком направлять в теплообменник.

На стадии распределения реакционную газовую смесь преимущественно распределяют таким образом, чтобы получить практически постоянную скорость подачи газовой смеси исходных веществ в реактор с тем, чтобы обеспечить стабильное производство (мет)акриловой кислоты. Выражение “практически постоянный” в данном случае означает, что скорость подачи газовой смеси исходных веществ в реактор находится в диапазоне, который не оказывает влияния на производство (мет)акриловой кислоты. Указанный диапазон различается в зависимости от размеров установки и т.п., тем не менее, он составляет приблизительно ±5 об.% от скорости подачи газовой смеси исходных веществ в реактор на начальной стадии работы производственной установки.

В том случае, когда газовую смесь исходных веществ подают в реактор, используя перепад давления между давлением внутри реактора и давлением газовой смеси исходных веществ, реакционную газовую смесь преимущественно распределяют таким образом, чтобы обеспечить на стадии распределения практически постоянное давление газовой смеси исходных веществ на входе в реактор с тем, чтобы обеспечить стабильное производство (мет)акриловой кислоты. Выражение “практически постоянный” в данном случае означает, что величина давления должна попадать в диапазон, в зависимости от указанного выше численного значения скорости подачи газовой смеси исходных веществ, и составляет приблизительно ±4 кПа относительно давления газовой смеси исходных веществ на входе в реактор на начальной стадии работы производственной установки.

Стадию распределения можно проводить с использование обводной трубы, предназначенной для того, чтобы направить реакционную газовую смесь в обход теплообменника, и устройства для регулирования скорости потока реакционной газовой смеси внутри обводной трубы, такого как вентиль. Скорость потока реакционной газовой смеси внутри обводной трубы можно регулировать вручную, однако, предпочтительно, ее регулируют с помощью автоматического вентиля, функционирующего согласованно с расходомером, который определяет скорость подачи газовой смеси исходных веществ в реактор, или с манометром, который определяет давление газовой смеси исходных веществ на входе в реактор.

Способ получения (мет)акриловой кислоты по настоящему изобретению удобно осуществлять с использованием установки для получения(мет)акриловой кислоты по настоящему изобретению, которая описывается ниже.

На фиг.1 приведен пример установки для получения (мет)акриловой кислоты, которую применяют в настоящем изобретении. Производственная установка включает: реактор 1; теплообменник 20, предназначенный для охлаждения продукта реакции, полученного в реакторе 1; абсорбционную башню 30, предназначенную для абсорбции в поглощающую жидкость заданного компонента из продукта реакции, охлажденного в теплообменнике 20; обводную трубу 40, предназначенную для соединения трубопровода, идущего от теплообменника 20 к реактору 1, и трубопровода, идущего от теплообменника 20 к абсорбционной башне 30; и автоматический вентиль 50, предназначенный для регулирования потока продукта реакции, который течет по обводной трубе 40. Автоматический вентиль 50 открывается или запирается в зависимости от величины давления, которое регистрирует манометр 60, предназначенным для определения давления газовой смеси исходных веществ у входного отверстия в реактор 1, через которое газовая смесь исходных веществ поступает в реактор 1. Производственная установка необязательно оснащается не указанными на рисунке устройствами, такими как ректификационная колонна и декомпозиционная реакторная колонна, которые применяют на последующих стадиях процесса.

Реактор 1 представляет собой устройство для образования (мет)акриловой кислоты посредством реакции газофазного каталитического окисления одного, или двух, или большего количества исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, из газовой смеси исходных веществ, содержащей одно, или два, или большее количество исходных соединений, включающих пропан, пропилен, изобутилен и (мет)акролеин, и кислорода.

Настоящее изобретение включает способ получения акриловой кислоты посредством газофазного окисления пропилена и/или акролеина с использованием молекулярного кислорода. Типичные примеры коммерческих способов получения акролеина и акриловой кислоты посредством газофазного каталитического окисления включают одностадийную систему, систему рециклирования непрореагировавшего пропилена и систему рециркуляции отходящих газов, которые рассматриваются в данном описании. Система проведения реакции по настоящему изобретению не ограничивается, при условии, что она позволяет получать (мет)акриловую кислоту посредством реакции газофазного каталитического окисления с использованием трех вышеуказанных систем.

(1) Одностадийная система

Одностадийная система включает: смешивание и подачу пропилена, воздуха и водяного пара для осуществления первичной реакции; превращение полученной смеси преимущественно в акролеин и акриловую кислоту; и подачу отходящего газа для осуществления вторичной реакции без выделения продуктов из отходящего газа. На этом этапе общий способ проведения вторичной реакции, помимо подачи отходящего газа, включает также подачу воздуха и водяного пара, необходимых для проведения вторичной реакции.

(2) Система рециклирования непрореагировавшего пропилена

Система рециклирования непрореагировавшего пропилена, предназначенная для рециклирования части непрореагировавшего пропилена, включает: подачу реакционной газовой смеси, содержащей акриловую кислоту, которую получают при осуществлении вторичной реакции, в сборник, предназначенный для сбора акриловой кислоты; сбор акриловой кислоты в виде водного раствора; и возвращение части отработанной газовой смеси, содержащей непрореагировавший пропилен, из сборника на первичную реакцию.

(3) Система рециркуляции отходящих газов

Система рециркуляции отходящих газов включает: направление газообразных продуктов реакции, содержащих акриловую кислоту, полученную при проведении вторичной реакции, в сборник, предназначенный для сбора акриловой кислоты; сбор акриловой кислоты в виде водного раствора; сжигание всех отбросных газов, отводимых из сборника; превращение непрореагировавшего пропилена и т.п., содержащегося в отбросном газе, преимущественно в диоксид углерода и воду; и возвращение части полученного отходящего газа на первичную реакцию.

Реактор 1 специально не ограничивается, при условии, что он представляет собой устройство, которое позволяет осуществить реакцию в вышеуказанной реакционной системе. Пример реактора 1 включает многотрубный реактор с неподвижным слоем катализатора. Реакция газофазного каталитического окисления с использованием многотрубного реактора с неподвижным слоем катализатора представляет собой способ, который широко применяется для получения (мет)акролеина или (мет)акриловой кислоты из пропана, пропилена или изобутилена в присутствии смешанного оксидного катализатора с использованием молекулярного кислорода или газа, содержащего молекулярный кислород.

В настоящем изобретении применяют многотрубный реактор с неподвижным слоем катализатора, который обычно используют в промышленности без каких-либо ограничений. Реакторы другого типа включают тарельчатый реактор с неподвижным слоем катализатора и реактор с псевдоожиженным слоем катализатора, которые также могут быть использованы в качестве реактора по настоящему изобретению.

Далее конкретный тип реактора 1 описывается со ссылкой на фиг.2 и 3.

Как показано на фиг.2, реактор 1 (далее обозначают также как “многотрубный реактор”), например, включает: корпус 2; отверстия 4а и 4b, имеющиеся на обоих концах корпуса 2 и служащие в качестве загрузочного отверстия, через которое подают газовую смесь исходных веществ, или отверстия для разгрузки продукта, через которое отводят реакционную газовую смесь, содержащую продукт; две трубчатые решетки 5а и 5b, которые делят внутреннее пространство реактора 2 в поперечном направлении; множество реакторных трубок 1b и 1с, которые проходят через трубчатые решетки 5а и 5b и прикреплены к ним; кольцевые трубки 3а и 3b, предназначенные для циркуляции теплоносителя в пространстве внутри корпуса 2, образованном двумя трубчатыми решетками и внешней обшивкой корпуса 2; и перфорированные дефлекторы 6a и 6b, которые попеременно расположены в продольном направлении корпуса 2 в пространстве корпуса 2, образованном двумя трубчатыми решетками.

Реакторные трубки 1b и 1с заполняются катализатором или аналогичным веществом. Кроме того, в каждую реакторную трубку 1b и 1с помещают термометр 11. Катализатор или аналогичное вещество, которым заполняют реакторные трубки 1b и 1с, описывают позднее.

Кольцевые трубки 3а и 3b снабжены: циркуляционным насосом 7, предназначенным для циркуляции теплоносителя между кольцевыми трубами 3а и 3b и корпусом 2; линией подачи теплоносителя 8а, предназначенной для подачи теплоносителя в кольцевые трубки 3а и 3b; линией отвода теплоносителя 8b, предназначенной для отвода теплоносителя из кольцевых трубок 3а и 3b; и несколькими термометрами 14 и 15, предназначенными для регистрации температуры теплоносителя.

Каждый из перфорированных дефлекторов 6a и 6b размещается таким образом, что он простирается в поперечном направлении внутри корпуса 2 и закреплен на реакторных трубках 1b и 1с. Перфорированный дефлектор 6a, например, представляет собой перфорированную перегородку тороидальной формы, которая простирается от внутренней периферической стенки корпуса 2 к центральной части корпуса 2, тем самым образуя открытый участок вблизи центральной части корпуса 2. Перфорированный дефлектор 6b, например, представляет собой перфорированную перегородку цилиндрической формы, которая простирается из центральной части к внутренней периферической стенке реактора 2, тем самым образуя открытый участок между внутренней периферической стенкой корпуса 2 и краем перфорированного дефлектора 6b.

Форму и размещение каждого из перфорированных дефлекторов 6a и 6b подбирают таким образом, чтобы проекция всех перфорированных перегородок заполняла сечение корпуса 2, когда все перфорированные перегородки, установленные в корпусе 2, проецируются на сечение корпуса 2, с тем, чтобы предотвратить формирование горячих точек (перегретых частей) в реакторных трубках 1b и 1с.

В реакторе 1, приведенном на фиг.2, направление потока используемого в процессе газа (газовой смеси исходных веществ, реакционной газовой смеси или обеих смесей вместе) специально не ограничивается, при условии, что направления потоков используемого в процессе газа и теплоносителя противоположны. На фиг.2 направление потока теплоносителя внутри корпуса 2 указано стрелками как восходящий поток и, таким образом, обозначение 4b указывает на отверстие для подачи исходных веществ. Газовая смесь исходных веществ, которую подают через отверстие для подачи исходных веществ 4b, затем вступает в реакцию в реакторных трубках 1b и 1с реактора 1.

Теплоноситель под давлением, создаваемым циркуляционным насосом 7, поднимается вверх внутри корпуса 2 из кольцевой трубки 3а, при этом он поглощает тепло, выделяемое в реакторных трубках 1b и 1с в процессе протекания реакции газофазного каталитического окисления. Направление потока теплоносителя, подаваемого в корпус 2, меняется множеством попеременно установленных перфорированных дефлекторов 6а, имеющих открытый участок вблизи центральной части корпуса 2, и перфорированных дефлекторов 6b, образующих открытый участок вблизи внутренней периферической стенки реактора 2. Затем теплоноситель возвращается в циркуляционный насос 7 по кольцевой трубке 3b.

Часть теплоносителя, которая поглощает выделяемое при протекании реакции тепло, поступает по линии отвода теплоносителя 8b, присоединенной к верхней части циркуляционного насоса 7, охлаждается в теплообменнике (не показан), снова вводится в кольцевую трубку 3а из линии подачи теплоносителя 8а и вновь попадает в корпус 2. Температуру теплоносителя регулируют путем контролирования температуры или скорости потока возвращаемого теплоносителя, который вводят через линию подачи теплоносителя 8а, на основании температуры, которую, например, определяют с помощью термометра 14.

Температуру теплоносителя регулируют таким образом, чтобы разница в температуре теплоносителя в линии подачи теплоносителя 8а и в линии отвода теплоносителя 8b составляла в диапазоне от 1 до 10°С, предпочтительно от 2 до 6°С, хотя она зависит от эффективности используемого катализатора.

В стенке обшивки каждой из кольцевых трубок 3а и 3b, предпочтительно, размещается пластина, регулирующая скорость потока (не показана), с целью минимизации разницы в скорости потока теплоносителя, который проходит через сечение трубки, включая и часть пластины, регулирующей скорость потока. В качестве пластины, регулирующей скорость потока, используют пористую пластину или пластину, снабженную прорезями, и открытую поверхность пористой пластины или интервалы между прорезями меняют таким образом, чтобы скорость потока теплоносителя внутри корпуса 2 была одинакова в любой точке сечения трубки. Температуру внутри кольцевой трубки (3а, предпочтительно, также и 3b) можно контролировать с помощью нескольких термометров 15.

Количество перфорированных дефлекторов 6, установленных внутри корпуса 2, специально не ограничивается, тем не менее, обычно, предпочтительно, устанавливают три перфорированных дефлектора (2 перфорированных дефлектора типа 6а и 1 перфорированный дефлектор типа 6b). Перфорированные дефлекторы 6 препятствуют формированию простого восходящего потока теплоносителя, изменяя поток теплоносителя в латеральном направлении относительно аксиального направления реакторных трубок. Теплоноситель направляется от периферической пристеночной части в центральную часть корпуса 2, меняет свое направление в открытом участке перфорированного дефлектора 6а, поднимается вверх в сторону периферической пристеночной части корпуса 2 и достигает периферической стенки корпуса 2.

Теплоноситель вновь меняет свое направление у периферической стенки под действием перфорированного дефлектора 6b, направляется в центральную часть корпуса 2, понимается вверх через открытый участок перфорированного дефлектора 6а, протекает по трубчатой решетке 5а по направлению к периферической стенке корпуса 2 и возвращается в циркуляционный насос через кольцевую трубку 3b.

Термометры 11 помещают в реакторные трубки 1b и 1с, установленные внутри реактора 1, и передаваемые ими сигналы передаются за пределы реактора 1, и тем самым регистрируется распределение температуры в слоях катализатора в аксиальном направлении реактора 1. В реакторных трубках 1 устанавливают несколько термометров, и один термометр измеряет значения температуры в 5-20 точках в реакторных трубках 1b и 1с в аксиальном направлении.

В качестве реактора 1 применяют, например, реактор, приведенный на фиг.3. Многотрубный реактор, показанный на фиг.3, имеет то же самое строение, что и многотрубный реактор, приведенный на фиг.2, за исключением того, что указанный реактор снабжен: промежуточной трубчатой перегородкой 9, предназначенной для дополнительного разделения пространства внутри корпуса 2, которое уже разделено трубчатыми решетками 5а и 5b; перфорированными дефлекторами 6а и 6b как в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9, так и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b; и кольцевыми трубками 3а и 3b, предназначенными для циркуляции теплоносителя как в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9, так и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b.

В пространствах, отделенных промежуточной трубчатой перегородкой 9 внутри корпуса 2, поддерживают разную температуру за счет подачи разных теплоносителей. Газовая смесь исходных веществ может подаваться либо через отверстие 4а, либо через отверстие 4b. На фиг.3 направление потока теплоносителя внутри корпуса 2 обозначено стрелками как восходящий поток и, таким образом, обозначение 4b указывает на отверстие для подачи исходных веществ, при этом реагирующая газовая смесь течет противотоком относительно потока теплоносителя. Исходные вещества, которые подают через отверстие для подачи исходных веществ 4b, затем вступает в реакцию в реакторных трубках 1b и 1с реактора 1.

Многотрубный реактор, приведенный на фиг.3, может включать теплоноситель, температура которого различна в пространстве, ограниченном трубчатой решеткой 5а и промежуточной трубчатой перегородкой 9 (область А на фиг.3), и в пространстве, ограниченном промежуточной трубчатой перегородкой 9 и трубчатой решеткой 5b (область В на фиг.3). Подобная разница в температурных зонах может быть эффективно использована в зависимости от требований заполнения реакторных трубок катализатором и т.п.

Примеры указанной ситуации включают: 1) случай, когда каждая из реакторных трубок полностью заполняется одним и тем же катализатором, а температура газовой смеси исходных веществ для целей проведения реакции меняется на входе и на выходе реакторной трубки; 2) случай, когда та часть трубки, в которую вводят газовую смесь исходных веществ, заполнена катализатором, а та часть трубки, из которой отводят реакционную газовую смесь, не содержит катализатора, т.е. остается пустой или заполняется инертным веществом, не обладающим реакционной способностью, с целью быстрого охлаждения продукта реакции; и 3) случай, когда входная и выходная части заполняются разными катализаторами, а промежуток между ними не имеет катализатора, т.е. остается пустым или заполняется инертным веществом, не обладающим реакционной способностью, с целью быстрого охлаждения продукта реакции.

Например, газовую смесь, содержащую пропилен, пропан или изобутилен, и газ, содержащий молекулярный кислород, вводят в многотрубный реактор, приведенный на фиг.3,через отверстие для подачи исходных веществ 4b. Вначале газовая смесь превращается в (мет)акролеин на первой стадии (область А реакторных трубок) в результате протекания первичной реакции, а затем (мет)акролеин окисляется на второй стадии (область В реакторных трубок) результате протекания вторичной реакции и таким образом получают (мет)акриловую кислоту.

Часть реакторных трубок, которая принимает участие в осуществлении первой стадии реакции (далее по тексту описания она может также обозначаться как “порция для проведения первой стадии”), и часть реакторных трубок, которая принимает участие в осуществлении второй стадии реакции (по тексту описания она может также обозначаться как “порция для проведения второй стадии”), заполняется разными катализаторами и в них, с целью создания оптимальных условий проведения реакции, поддерживают разную температуру. Инертное вещество, которое не принимает участие в реакции, преимущественно помещают между порцией для проведения первой стадии и порцией для проведения второй стадии реакторных трубок (часть, которая располагается в промежуточной трубчатой перегородке 9 и вблизи нее).

На каждой из фиг.2 и 3 направление потока теплоносителя внутри корпуса 2 показано в виде восходящего потока. Однако настоящее изобретение можно применять и в том случае, когда направление пото