Способы полимеризации с использованием фторуглеводородов

Иллюстрации

Показать всеИзобретение относится к новым способам полимеризации с использованием фтору глеводородов с получением полимеров. Способ полимеризации включает контактирование в реакторной системе, по меньшей мере, одного первого потока исходных материалов и, по меньшей мере, одного второго потока исходных материалов со временем контактирования примерно 30 с или меньше, включающий разбавитель, содержащий в реакторной системе один или несколько фтору глеводородов. Такие новые способы полимеризации и конструкции реакторных систем уменьшают агломерацию частиц и загрязнение реактора без ущерба для технологических параметров, условий или компонентов и/или без ущерба для производительности/пропускной способности, и/или возможности получения высокомолекулярных полимеров. 2 н. и 34 з.п. ф-лы, 3 табл., 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к новым способам полимеризации с использованием фторуглеводородов с получением полимеров. Так, в частности, изобретение относится к новым способам полимеризации с применением реакторных систем с турбулентным протоком, в которых для получения полимеров используют разбавители, включающие фторуглеводороды.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изоолефиновые полимеры получают в процессах карбокатионной полимеризации. Особенно важное значение имеет бутилкаучук, который представляет собой сополимер изобутилена с небольшим количеством изопрена. Бутилкаучук получают низкотемпературной катионной полимеризацией, при проведении которой для получения высокомолекулярного бутилкаучука обычно требуется, чтобы изобутилен обладал степенью чистоты >99,5 мас.%, а изопрен обладал степенью чистоты >98,0 мас.%.

Карбокатионная полимеризация изобутилена и его сополимеризация с сомономерами, подобными изопрену, является механистически сложной (см., например, работы Organic Chemistry, издание шестое, Morrison and Boyd, Prentice-Hall, 1084-1085, Englewood Cliffs, New Jersey 1992, и K.Matyjaszewski, ed, Cationic Polymerizations. Marcel Dekker, Inc., New York, 1996). Каталитическая система как правило состоит из двух компонентов: инициатора и кислоты Льюиса. Примеры кислот Льюиса включают AlCl3 и BF3. Примеры инициаторов включают кислоты Бренстеда, такие как HCl, RCOOH (у которых R обозначает алкильную группу) и Н2О. Во время процесса полимеризации на этапе того, что обычно называют стадией инициирования, изобутилен взаимодействует с парой кислота Льюиса/инициатор с образованием иона карбения. После этого на этапе, который обычно называют стадией роста цепи, к образовавшемуся иону карбения присоединяются дополнительные мономерные звенья. Эти стадии как правило осуществляют в разбавителе или растворителе. На химический механизм роста цепи оказывают влияние температура, полярность разбавителя и противоионы. Из них важным как правило считают разбавитель.

В промышленности широкое всеобщее признание получило применение суспензионного метода полимеризации (с получением бутилкаучука, полиизобутилена и т.д.) в метилхлориде как разбавителе. В процессе полимеризации в качестве разбавителя для реакционной смеси при низких температурах, обычно ниже -90°С, как правило широко используют метилхлорид. Метилхлорид используют по множеству причин, включая ту, что он растворяет мономеры и алюмохлоридный катализатор, но не полимерный продукт. Метилхлорид также обладает точками замерзания и кипения, приемлемыми для того чтобы позволить проводить соответственно низкотемпературную полимеризацию и эффективное отделение от полимера и непрореагировавших мономеров. Проведение процесса суспензионной полимеризации в метилхлориде дает ряд дополнительных преимуществ, состоящих в том, что в реакционной смеси может быть достигнута концентрация полимера приблизительно от 26 до 37 об.% в противовес концентрации всего примерно от 8 до 12% при полимеризации в растворе. При этом достигают приемлемой, относительно низкой вязкости полимеризационной массы, позволяющей более эффективно отводить тепло полимеризации за счет поверхностного теплообмена. Способы суспензионной полимеризации в метилхлориде применяют при получении высокомолекулярных изобутиленовых и изобутилен-изопреновых бутилкаучуковых полимеров. Подобным же образом с использованием метилхлорида также проводят процессы полимеризации изобутилена и пара-метилстирола. Кроме того, с использованием метилхлорида также получают звездообразный бутилкаучук.

Однако существует ряд проблем, связанных с полимеризацией в метилхлориде, например тенденция полимерных частиц в реакторе к агломерации между собой и к накоплению на стенке реактора, поверхностях теплопереноса, на рабочем колесе (колесах) и мешалке (мешалках)/насосе (насосах). По мере роста реакционной температуры скорость агломерации быстро увеличивается. Агломерированные частицы проявляют тенденцию налипать, увеличиваться в размерах и образовывать отложения на всех поверхностях, с которыми они соприкасаются, в частности разгрузочных линий реактора, а также любого теплообменного оборудования, которое применяют для отвода тепла экзотермической реакции полимеризации, что имеет решающее значение, поскольку необходимо поддерживать низкотемпературные реакционные условия.

Промышленные реакторы, которые как правило применяют для получения этих каучуков, представляют собой сосуды с эффективным перемешиванием в объеме от больше чем 10 до 30 л с высокой скоростью циркуляции, обеспечиваемой рабочим колесом центробежного насоса. Как процесс полимеризации, так и насос выделяют тепло, и для того чтобы сохранять суспензию холодной, реакционная система нуждается в возможности отвода тепла. Пример такого реактора резервуарного типа с мешалкой и непрерывной подачей сырья ("РМНПС") приведен в патенте US №5417930, включенном в настоящее описание в качестве ссылки, который в дальнейшем носит общее название "реактора" или "бутильного реактора". В этих реакторах суспензия циркулирует по трубкам теплообменника под воздействием насоса, тогда как кипящий этилен со стороны кожуха обеспечивает охлаждение, причем температура суспензии определяется температурой кипящего этилена, необходимым тепловым потоком и общим тепловым сопротивлением. С суспензионной стороны поверхности теплообменника постепенно аккумулируют полимер, препятствуя теплопереносу, в результате чего, по-видимому, возникает тенденция к росту температуры суспензии. Это часто ограничивает практическую концентрацию суспензии, при которой ее можно использовать в большинстве реакторов, пределами от 26 до 37 об.% относительно общего объема суспензии, разбавителя и непрореагировавших мономеров. Разрешению проблемы аккумулирования полимера было посвящено несколько патентов (таких как патенты US №2534698, US №2548415, US №2644809). Однако в этих патентах не было предложено средство удовлетворительного разрешения мириадов проблем, связанных с агломерацией полимерных частиц, для разработки требуемого промышленного способа.

В патенте US №2534698 помимо прочего описан способ полимеризации, включающий в сочетании стадии диспергирования смеси изобутилена и полиолефина, содержащего от 4 до 14 углеродных атомов на молекулу, в массе включающего фторзамещенный алифатический углеводород материала без существенного растворения в нем в пропорции от половины части до 10 част. фторзамещенного алифатического углеводорода, содержащего от одного до пяти углеродных атомов на молекулу, который при температуре полимеризации представляет собой жидкость, и полимеризации этой диспергированной смеси изобутилена и полиолефина, содержащего от четырех до четырнадцати углеродных атомов на молекулу, при температурах в пределах от -20 до -164°С посредством введения в нее катализатора Фриделя-Крафтса. Однако в патенте US №2534698 речь идет о том, что в случае приемлемых фторуглеродов образуется, по-видимому, двухфазная система с мономером, сомономером и катализатором, по существу нерастворимыми во фторуглероде, вследствие чего их применение сопряжено с затруднениями технологического порядка и оказывается неудовлетворительным.

В патенте US №2548415 помимо прочего описан способ непрерывной полимеризации с получением сополимера, причем стадии включают непрерывную подачу в полимеризационные реакторы потока, включающего в качестве основной части изобутилен и небольшое количество изопрена; разбавление этой смеси с использованием от 1/2 до 10 объемов этилидендифторида; сополимеризацию смеси изобутилена с изопреном непрерывным добавлением в реакционную смесь жидкого потока предварительно приготовленного катализатора полимеризации, включающего трифторид бора в растворе в этилидендифториде, поддерживая температуру в пределах от -40 до -103°С по ходу всей реакции сополимеризации. В патенте US №2548415 речь идет о применении трифторида бора и его комплексов в качестве кислоты Льюиса как катализатора и 1,1-дифторэтана в виде предпочтительного сочетания. Это сочетание создает систему, в которой растворимы все - катализатор, мономер и сомономер, и обеспечивает высокую степень нерастворимости полимера, создавая преимущества уменьшенного загрязнения реактора. Однако трифторид бора не является предпочтительным промышленным катализатором для бутильных полимеров по множеству причин.

В патенте US №2644809 помимо прочего речь идет о способе полимеризации, включающем в сочетании стадии смешения между собой основной части моноолефина, содержащего от 4 до 8 включительно углеродных атомов на молекулу, с небольшим количеством мультиолефина, содержащего от 4 до 14 включительно углеродных атомов на молекулу, полимеризации приготовленной смеси с растворенным катализатором Фриделя-Крафтса в присутствии от 1 до 10 объемов (в пересчете на смешанные олефины) жидкости, выбранной из группы, включающей дихлордифторметан, дихлорметан, трихлормонофторметан, дихлормонофторметан, дихлортетрафторэтан и их смеси, причем в упомянутой жидкости растворяют моноолефин и мультиолефин, и проведения полимеризации при температуре в пределах от -20°С до точки замерзания этой жидкости. В патенте US №2644809 описана эффективность хлорфторуглеродов в сохранении идеальных суспензионных характеристик и сведении к минимуму загрязнения реактора, но речь идет о введении диолефина (т.е. изопрена) добавлением хлорфторуглеродов (ХФУ). ХФУ известны как разрушающие озон химикаты. Однако правительственные постановления жестко регламентируют производство и распределение ХФУ, делая эти материалы непривлекательными для проведения промышленных процессов.

Более того, Thaler W.A., Buckley Sr., D.J. в работе High Molecular-Weight, High Unsaturation Copolymers of Isobutylene and Conjugated Dienes, 49(4) Rubber Chemical Technology, 960 (1976) помимо прочего описывают катионную суспензионную полимеризацию с получением сополимеров изобутилена с изопреном (бутилкаучук) и с использованием циклопентадиена в гептане.

Если, в частности, обратиться к некоторым реакторным системам, то ссылки на описание ранее известных технических решений в данной области техники включают GB 2181145 А, работы Berlin и др., The Macroscopic Kinetics of Rapid Processes of Polymerization in Turbulent Flows, Polym.-Plast. TechnolEng., 30(2 & 3), 253-297 (1991). Minsker и др., Plug-Flow Tubular Turbulent Reactors: A New Type of Industrial Apparatus, Theoretical Foundations of Chemical Engineerig, Vol.35, №2, 162-167 (2001), и US №5397179. В этих ссылках описаны помимо прочего способы полимеризации, применимые к тому, что в промышленности обычно называют "эжекторными реакторами" или трубными турбулентными реакторами.

Такие реакторы в последнее время обычно испытывают с использованием хлорированных углеводородов. Эти процессы полимеризации в данной области техники общеизвестны своими низким превращением, низким выходом полимера и/или большими варьированиями молекулярной массы и молекулярно-массового распределения у полимерного продукта. Эти характерные признаки порождают ряд сложных задач, с которыми связано крупномасштабное промышленное внедрение таких способов и конструкций реакторных систем.

Так, например, реакции присоединения мономеров (рост цепи и поперечный рост цепи) должны быть крайне быстрыми, поскольку для образования одной полимерной молекулярной цепи должно происходить много присоединений мономера (обычно сотни и больше, а как правило десятки тысяч). Кроме того, кинетика инициирования полимеризации должна быть настолько быстрой, чтобы общее время реакции было коротким и полимеризация протекала равномерно.

Более того, во время короткого периода реакции от реакционной массы необходимо отводить большое количество тепла экзотермической полимеризации, а это во время проведения реакций полимеризации часто сопряжено с затруднениями технологического порядка. Так, например, отвод тепла сопряжен с затруднениями технологического порядка благодаря высокой вязкости реакционной массы (в особенности когда полимеры образуются в растворе). Высокая вязкость увеличивает общее тепловое сопротивление реактора и порождает тенденцию к ухудшению перемешивания и турбуленции внутри реактора, делая свойства полимеров неоптимальными. Более того с затруднениями технологического порядка сопряжен отвод тепла вследствие загрязнения реактора (в особенности когда полимеры образуются в виде суспензии в разбавителе или в виде суспензии в мономерах без разбавителя). Слой полимерного загрязнения также увеличивает общее тепловое сопротивление реактора и приводит к засорению, неравномерным перемешиванию и потокам внутри реактора.

Более того, благодаря двум вышеуказанным ограничивающим факторам трудно удерживать на постоянном целевом значении температуры внутри реактора. Регулирование температуры во время реакций полимеризации обычно имеет существенное значение, поскольку это влияет не только на кинетику роста цепи (реакции образования цепи), но также на кинетику переноса и/или обрыва (реакции обрыва или остановки роста цепи). Следовательно, температура влияет на все: на молекулярную массу, молекулярно-массовое распределение, скорости включения сомономера и т.д. Кроме того, реакционная температура обычно влияет на активность катализатора.

Следовательно, существует потребность в разработке новых способов полимеризации и новых конструкций реакторных систем, в которых используют альтернативные разбавители или смеси разбавителей, для создания новых полимеризационных систем, которые уменьшили бы агломерацию частиц и/или уменьшили бы количество хлорированных углеводородов, таких как метилхлорид. Такие новые способы полимеризации и конструкции реакторных систем уменьшили бы агломерацию частиц и загрязнение реактора без ущерба для технологических параметров, условий или компонентов и/или без ущерба для производительности/пропускной способности, и/или возможности получения высокомолекулярных полимеров. Более того было бы также целесообразно разработать новые способы полимеризации и конструкции реакторных систем, в которых используют альтернативные разбавители или смеси разбавителей, для создания менее сложных конструкций в сравнении с обычными системами и способами.

Интерес представляют фторуглеводороды (ФУВ), поскольку их в настоящее время используют в качестве экологически "дружественных" хладагентов, поскольку они обладают очень низким (даже нулевым) разрушающим озон потенциалом. Их низкий разрушающий озон потенциал связан, как полагают, с отсутствием хлора. ФУВ также как правило обладают низкой воспламеняемостью, в частности если сравнивать с углеводородами и хлорированными углеводородами.

Ссылки на описание других известных технических решений включают заявку WO 02/34794, в которой предлагается способ свободнорадикальной полимеризации с использованием фторуглеводородов. Ссылки на описание других известных технических решений включают DE 10061727 А, WO 02/096964, WO 00/04061, US №5624878, US №5527870 и US №3470143.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения являюся новые полимеризационные системы и способы с использованием фторуглеводородов с получением полимеров.

Объектом настоящего изобретения являются также способы полимеризации, включающие контактирование в реакторе в полимеризационных условиях одного или нескольких мономеров, каталитической системы в присутствии разбавителя, содержащего один или несколько фторуглеводородов (ФУВ).

В частности, объектом изобретения является способ полимеризации, включающий контактирование в реакторной системе по меньшей мере одного первого потока исходных материалов и по меньшей мере одного второго потока исходных материалов в течение эффективного времени, который включает разбавитель, содержащий один или несколько фторуглеводородов (ФУВ).

Объектом изобретения является также способ полимеризации, включающий контактирование каталитической системы и по меньшей мере одного мономера в течение эффективного времени контактирования и при скорости потока от примерно 0,5 до примерно 400 м/с, который включает разбавитель, содержащий по меньшей мере один фторуглеводород (ФУВ).

Тем не менее в еще одном варианте выполнения изобретения его объектом является способ полимеризации, включающий контактирование каталитической системы и одного или нескольких мономеров в микрокапельке полимеризационной среды, включающей один или несколько фторуглеводородов (ФУВ).

В любом из предыдущих вариантов процессы полимеризации могут быть осуществлены с применением реакторных систем с турбулентными потоками, в которых имеются потоки исходных материалов, контактировавшие в течение периодов контактирования, указанных в настоящем описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

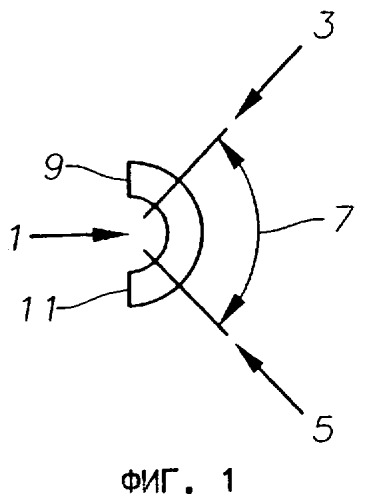

На фиг.1 изображена конструкция устройства инжекционной головки.

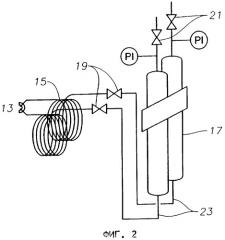

На фиг.2 изображена схема реакторной системы.

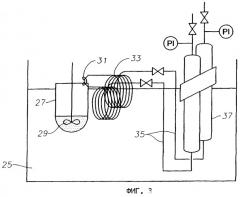

На фиг.3 изображена схема экспериментальной установки, описанной в примерах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее описаны различные конкретные варианты, версии и примеры выполнения изобретения, включающие предпочтительные варианты и определения, которые представлены в настоящем описании с целью понимания сущности заявленного изобретения. Для определения нарушения объема "изобретения" следует обратиться к любому одному или нескольким пунктам прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны тем, что перечислены.

Принимая во внимание цели настоящего изобретения и формулу изобретения, понятие "каталитическая система" относится к и охватывает любую кислоту (кислоты) Льюиса или другой комплекс (комплексы), используемый для катализа полимеризации олефиновых мономеров по изобретению, а также по меньшей мере один инициатор и необязательный другой небольшой каталитический компонент (компоненты).

В одном варианте выполнения изобретения предлагается полимеризационная среда, приемлемая для полимеризации одного или нескольких мономеров с получением полимера, причем эта полимеризационная среда включает одну или несколько кислот Льюиса, один или несколько инициаторов и разбавитель, включающий один или несколько фторуглеводородов (ФУВ).

В другом варианте выполнения изобретения предлагается полимеризационная среда, приемлемая для полимеризации одного или нескольких мономеров с получением полимера, причем эта полимеризационная среда включает одну или несколько кислот Льюиса и разбавитель, включающий один или несколько фторуглеводородов (ФУВ), где одна или несколько кислот Льюиса не являются соединениями, представленными формулой МХ3, в которой М обозначает металл группы 13, а Х обозначает атом галогена.

Выражение "приемлемые для полимеризации мономеров с получением полимера" относится к выбору условий полимеризации и компонентов, находящемуся вполне в компетенции специалистов в данной области техники, необходимому при получении целевого полимера с учетом технологических параметров и свойств компонентов, представленных в настоящем описании. Существуют многочисленные варианты способа полимеризации и вариации доступных полимеризационных компонентов для достижения характерных признаков целевого полимера. В предпочтительных вариантах такие полимеры включают изобутиленовые гомополимеры, изобутилен-изопреновые (бутилкаучуковые) сополимеры, сополимеры изобутилена и пара-метилстирола и звездообразные бутилкаучуковые тройные сополимеры.

Разбавитель представляет собой разбавляющее или растворяющее вещество. Понятие "разбавитель" конкретно определяют как охватывающее химикаты, которые могут выполнять функции растворителей для кислоты Льюиса, других комплексов металлов, инициаторов, мономеров или других добавок. При выполнении изобретения разбавитель не меняет общей природы компонентов полимеризационной среды, т.е. компонентов каталитической системы, мономеров и т.д. Однако известно, что между разбавителем и реагентами могут происходить взаимодействия. В предпочтительных вариантах разбавитель в сколько-нибудь заметной степени не взаимодействует с компонентами каталитической системы, мономерами и т.д. Кроме того, понятие "разбавитель" охватывает смеси по меньшей мере двух или большего числа разбавителей.

Реактор представляет собой любой сосуд (сосуды), в котором происходит химическое взаимодействие.

Реакторная система представляет собой любую систему, включающую реактор и все необходимое и необязательное оборудование, применяемое при получении полимеров.

Реакторной системой с турбулентным потоком называют реакторную систему, в которой исходные мономер и каталитическую систему или компоненты каталитической системы (в собирательном смысле исходные материалы или потоки исходных материалов) объединяют таким образом, чтобы содействовать смешению при скоростях потоков, необходимых с целью обеспечить требуемое турбулентное смешение потоков исходных материалов в течение времени, также известном как время контактирования, требующееся для протекания реакции. В некоторых вариантах реакторная система с турбулентным потоком носит название реакторной системы, включающей реактор, в котором число Рейнольдса (Perry's Chemical Engineers Handbook (издание 7-ое) под редакцией R.H.Perry и D.W.Green, 1977, McGraw Hill) реакционного потока превышает 10000, что служит указанием на природу смешения, происходящего в реакционном потоке.

Время контактирования является временем от момента, когда потоки исходных материалов объединяются с образованием реакционного потока, до момента, когда реакционный поток входит в контакт с гасящей средой с остановкой таким образом реакции. Эффективным временем контактирования называют любой период, определенный выше и соответствующий информации о процессах полимеризации и реакторных системах, представленных в настоящем описании. Принимая во внимание цели настоящего изобретения, время контактирования и продолжительность пребывания следует воспринимать как эквивалентные понятия.

Периоды контактирования, используемые для выполнения настоящего изобретения, составляют, хотя ими их список не ограничен, от меньше 30 с, по другому варианту от меньше 20 с, по другому варианту от меньше 15 с, по другому варианту от меньше 12 с, по другому варианту от меньше 10 с, по другому варианту от меньше 8 с, по другому варианту от меньше 5, по другому варианту от меньше 3 с, по другому варианту от меньше 1 с, по другому варианту от меньше 0,1 с, по другому варианту от меньше 0,01 с и по другому варианту от меньше 0,001 с.

В одном из вариантов сочетание потоков исходных материалов, проходящих через сопла, предусмотренные в инжекционной головке, вызывают образование тонкодисперсного аэрозоля из микрокапелек. Микрокапелькой называют частицу жидкости диаметром от примерно 0,4 до 1000 мкм, хотя объем настоящего изобретения необязательно исключает также частицы большего размера.

В некоторых вариантах микрокапелькой называют частицу жидкости диаметром от примерно 0,4 до примерно 1000 мкм, по другому варианту микрокапелькой называют частицу жидкости диаметром от примерно 1 до примерно 900 мкм, по другому варианту микрокапелькой называют частицу жидкости диаметром от примерно 10 до примерно 800 мкм, по другому варианту микрокапелькой называют частицу жидкости диаметром от примерно 20 до примерно 600 мкм или по другому варианту микрокапелькой называют частицу жидкости диаметром от примерно 30 до примерно 400 мкм.

В других вариантах микрокапелькой называют частицу жидкости диаметром 1000 мкм или меньше, по другому варианту 600 мкм или меньше, по другому варианту 400 мкм или меньше, по другому варианту 100 мкм или меньше, по другому варианту 50 мкм или меньше, по другому варианту 40 мкм или меньше, по другому варианту 30 мкм или меньше, по другому варианту 10 мкм или меньше или по другому варианту 1 мкм или меньше.

В еще одном варианте микрокапелькой называют частицу жидкости диаметром 1000 мкм или больше.

Понятие "суспензия" относится к объему разбавителя, включающему полимеры, которые выпали в осадок из разбавителя, мономеры и каталитическую систему. Концентрацию суспензии выражают в объемных процентах частично или полностью выпавших в осадок полимеров в пересчете на общий объем суспензии.

В качестве новой схемы нумерации для групп Периодической таблицы элементов в настоящем описании использована схема, которая представлена в Chemical and Engineering News, 63(5), 27 (1985).

Понятие "полимер" может быть использовано как охватывающее гомополимеры, сополимеры, тройные сополимеры и т.д. Подобным же образом понятие "сополимер" может относится к полимеру, включающему звенья по меньшей мере двух мономеров необязательно со звеньями других мономеров.

Когда о полимере говорят как о включающем мономер, этот мономер содержится в полимере в полимеризованной форме мономера или в форме производного этого мономера. Подобным же образом когда каталитические компоненты описаны как включающие компоненты в нейтральных стабильных формах, для специалиста в данной области техники вполне понятно, что ионогенная форма компонента является формой, в которой он взаимодействует с мономерами с образованием полимеров.

Понятие "изоолефин" относится к любому олефиновому мономеру, обладающему двумя замещениями на одном и том же углеродном атоме.

Понятие "мультиолефин" относится к любому мономеру, обладающему двумя двойными связями.

Понятие "полимер на изобутиленовой основе" относится к полимерам, включающим по меньшей мере 80 мольных % повторяющихся звеньев из изобутилена.

Понятия "эластомер" и "эластомерная композиция", используемые в настоящем описании, относятся к любому полимеру или композиции полимеров, соответствующей определению по стандарту ASTM D1566. Эти понятия можно использовать как взаимозаменяемые с понятием "каучук (каучуки)", используемым в настоящем описании.

Понятие "алкил" относится к парафиновой углеводородной группе, которая может быть дериватизирована из алкана удалением одного или нескольких водородных атомов у этого соединения, в частности такая как метильная группа (СН3), этильная группа (СН3СН2) и т.д.

Понятие "арил" относится к углеводородной группе, которая образует кольцевую структуру, характерную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и т.д., и как правило обладает внутри своей структуры чередующейся двойной связью ("ненасыщенностью"). Таким образом, арильная группа представляет собой группу, дериватизированную из ароматического соединения удалением у этого соединения одного или нескольких водородных атомов, в частности такую как фенил или С6Н5-.

Под понятием "замещенный" подразумевают замещение по меньшей мере одной водородной группы по меньшей мере одним заместителем, выбранным, например, из атома галогена (хлора, брома, фтора или иода), аминогруппы, нитро, сульфокси (сульфонат или алкилсульфонат), тиола, алкилтиола и гидроксила; алкила, прямоцепочечного или разветвленного, содержащего от 1 до 20 углеродных атомов, примеры которого включают метил, этил, пропил, трет-бутил, изопропил, изобутил и т.д.; алкокси, прямоцепочечного или разветвленного алкокси, содержащего от 1 до 20 углеродных атомов, примеры которого включают метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галоалкила, который представляет собой прямоцепочечный или разветвленный алкил, содержащий от 1 до 20 углеродных атомов, который замещен по меньшей мере одним атомом галогена, примеры которого включают хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Так, в частности, примеры "замещенного стирольного звена" включают звенья n-метилстирола, n-этилстирола и т.д.

В одном варианте объектом настоящего изобретения является применение фторуглеводорода (фторуглеводородов) или смесей фторуглеводорода (фторуглеводородов) с углеводородом (углеводородами) и/или хлорированным углеводородом (углеводородами) для получения полимерной суспензии, которая менее склонна к образованию загрязнений (т.е. в реакционном сосуде также наблюдают более стеклоподобные, менее липкие частицы с уменьшенной адгезией к стенкам сосуда или к рабочему колесу мешалки, а также уменьшенную агломерацию частиц между собой). Более конкретно объектом настоящего изобретения является применение фторуглеводородного разбавителя (разбавителей) или смесей ФУВ разбавителей с углеводородами и/или смесями хлорированных углеводородов при полимеризации и сополимеризации изоолефинов с диенами и/или алкилстиролами с получением изоолефиновых гомополимеров и сополимеров со значительно уменьшенным загрязнением реактора. Далее, настоящее изобретение относится к применению фторуглеводородного разбавителя (разбавителей) или смесей разбавителей с углеводородами и/или смесями хлорированных углеводородов при полимеризации и сополимеризации изоолефинов с диенами с получением изоолефиновых сополимеров со значительно уменьшенным загрязнением реактора и, следовательно, более длительным рабочим периодом реакторов, если сравнивать с обычными системами.

В одном варианте объектом настоящего изобретения является создание новых полимеризационных систем с использованием разбавителей, содержащих фторуглеводороды. Эти разбавители эффективно растворяют выбранную каталитическую систему и мономеры, но являются относительно плохими растворителями для полимерного продукта. Полимеризационные системы, в которых используют эти разбавители, менее склонны к образованию загрязнений вследствие агломерации полимерных частиц между собой и их отложения на полимеризационном оборудовании. Кроме того, объектом настоящего изобретения является также применение этих разбавителей в полимеризационных системах для получения высокомолекулярных полимеров и сополимеров при температурах, которые эквивалентны или более высоки, чем температуры полимеризации при использовании только хлорированных углеводородных разбавителей, таких как метилхлорид.

В другом варианте объектом настоящего изобретения является создание новых полимеризационных систем с использованием фторированных алифатических углеводородов, способных растворять каталитическую систему. Эти полимеризационные системы также благотворны для суспензионной полимеризации изоолефинов и получения полимерной суспензии, которая менее склонна к образованию загрязнений и одновременно с тем позволяет растворять мономер, сомономер и технически предпочтительные алкилалюмогалогенидные катализаторы. Кроме того, объектом настоящего изобретения является также применение этих разбавителей для получения высокомолекулярных полимеров и сополимеров при более высоких температурах полимеризации, если сравнивать с полимеризационными системами, в которых используют только хлорированные углеводородные разбавители, такие как метилхлорид.

Тем не менее в еще одном варианте объектом настоящего изобретения является получение изоолефиновых гомополимеров и сополимеров, преимущественно реакции полимеризации, необходимых для получения изобутилен-изопреновой формы бутилкаучука и изобутилен/п-алкилстирольных сополимеров. Более конкретно объектом изобретения является способ полимеризации и сополимеризации изоолефинов по суспензионному методу полимеризации с использованием фторуглеводородных разбавителей или смесей фторуглеводородов и хлорированных углеводородных разбавителей, подобных метилхлориду.

В другом варианте полимеризационные системы по настоящему изобретению обеспечивают сополимеризацию изомоноолефина, содержащего от 4 до 7 углеродных атомов, и пара-алкилстирольных мономеров. В соответствии с предпочтительным вариантом выполнения изобретения такая система обеспечивает получение сополимеров, содержащих в пределах примерно от 80 до 99,5 мас.% изоолефина, такого как изобутилен, и в пределах примерно от 0,5 до 20 мас.% пара-алкилстирола, такого как пара-метилстирол. Однако в соответствии с другим вариантом, в котором получают также стеклоподобные или пластические материалы, сополимеры включают в пределах примерно от 10 до 99,5 мас.% изоолефина или изобутилена и примерно от 0,5 до 90 мас.% пара-алкилстирола, такого как пара-метилстирол.

В предпочтительном варианте выполнения настоящего изобретения его объектом является способ получения полимеров из способного к катионной полимеризации мономера (мономеров), включающий контактирование в реакторе мономера (мономеров), кислоты Льюиса и инициатора в присутствии ФУВ разбавителя при температуре 0°С или ниже, предпочтительно -10°С или ниже, предпочтительнее -20°С или ниже, более предпочтительно -30°С или ниже, предпочтительно -40°С или ниже, предпочтительно -50°С или ниже, предпочтительно -60°С или ниже, предпочтительно -70°С или ниже, предпочтительно -80°С или ниже, предпочтительно -90°С или ниже, предпочтительно -100°С или ниже, предпочтительно от 0°С до точки замерзания полимеризационной среды, такой как разбавитель и мономерная смесь.

Мономеры и полимеры

Мономеры, которые могут быть полимеризованы в этой системе, включают любой углеводородный мономер, который можно полимеризовать с применением настоящего изобретения. Предпочтительные мономеры включают один или несколько олефинов, альфа-олефинов, дизамещенных олефинов, изоолефинов, сопряженных диенов, несопряженных диенов, стиролов и/или замещенных стиролов и простых виниловых эфиров. Стирол может быть замещен (в кольце) алкильной, арильной, галогенидной или алкоксидной группой. В предпочтительном варианте мономер содержит от 2 до 20 углеродных атомов, более предпочтительно от 2 до 9, еще более предпочтительно от 3 до 9 углеродных атомов. Примеры предпочтительных олефинов включают стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, β-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир, изобутилвиниловый эфир и т.п. Мономером могут служить также сочетания двух или большего числа мономеров. В качестве мономеров могут также быть использованы стирольные блок-сополимеры. Предпочтительные блок-сополимеры включают сополимеры стиролов, таких как стирол, пара-метилстирол, альфа-метилстирол, и диолефины с С4 по С30, такие как изопрен, бутадиен и т.п. Особенно предпочтительные сочетания мономеров включают 1) изобутилен и пара-метилстирол, 2) изобутилен и изопрен, а также гомополимеры изобутилена.

Более того, предпочтительные мономеры включают те, которые способны катионно полимеризоваться, как это изложено в работе Cationic Polymerization of Olefins, A Critical Inventory, Joseph Kennedy, Wiley Interscience, New York 1975. Мономеры включают любой мономер, который способен катионно полимеризоваться, такой как те мономеры, которые способны стабилизировать катион или центр роста цепи, поскольку мономер содержит электронодонорную группу. За подробным обсуждением катионного катализа рекомендуется обращаться к работе Cationic Polymerization of Olefins, A Critical Inventory, Joseph Kennedy, Wiley Interscience, New York 1975.

Мономеры могут содержаться в полимеризационной среде в количестве, находящемся в интервале от 75 до 0,01 мас.% в одном варианте, по другому варианту от 60 до 0,1 мас.%, по другому варианту от 40 до 0,2 мас.%, по другому варианту от 30 до 0,5 мас.%, по другому варианту от 20 до 0,8 мас.% и от 15 до 1 мас.% в еще одном варианте.

Предпочтительные полимеры включают гомополимеры из любых мономеров, перечисленных в данном разделе. Примеры гомополимеров включают полиизобутилен, поли-пара-метилстирол, полиизопрен, полистирол, поли-альфа-метилстирол, простые поливиниловые эфиры (такие как полиметилвиниловый эфир, полиэтилвиниловый эфир).

Предпочтит