Способ производства проката

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к производству проката ответственного назначения методом термомеханической обработки. Для повышения прочности, текучести, относительного удлинения, ударной вязкости, хладостойкости проката осуществляют выплавку стали, содержащую, мас.%: С - (0,03-0,20), Mn - (0,50-2,20), Si - (0,10-0,20), Nb - (0,01-0,15), Al - (0,01-0,10), Ti - (0,005-0,05), N - (0,002-0,012), S - (0,0005-0,010), P - (0,003-0,030), Fe - остальное и дополнительно V - (0,01-0,15), Mo - (0,25-0,60), Ni - (0,01-0,80), Cr - (0,01-0,80), Cu - (0,01-0,80), непрерывную разливку на слябы, аустенизацию, предварительную деформацию в области температур рекристаллизации аустенита с общей степенью деформации 50-80% и с частной деформацией 12-20% за проход в направлении поперек оси сляба, окончательную деформацию при температурах ниже температуры рекристаллизации аустенита с общей степенью деформации 60-80% вдоль оси сляба и ускоренное охлаждение, при этом охлаждение проката в области температур γ→α превращения 850-450°С осуществляют со скоростью 5-30 град/с, а в области температур 450-100°С - со скоростью 0,1-0,01 град/с. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к металлургии, в частности к производству проката ответственного назначения методом термомеханической обработки.

Известен способ производства проката, включающий выплавку стали, внепечную обработку, разливку, аустенизацию, предварительную и окончательную деформацию в реверсивном режиме при температуре ниже температуры рекристаллизации аустенита с подстуживанием в процессе прокатки со скоростью 3-15°С, последующее охлаждение листа на воздухе до температуры не ниже Arl+50°С и далее со скоростью 6-30°С/с до температуры (Arl -30°С)…500°С, а затем на спокойном воздухе до температуры окружающей среды (авт. свид. СССР №1447889, кл. C21D 8/00,1987 г.).

Известен также способ производства проката, включающий выплавку стали, внепечную обработку, непрерывную разливку, аустенизацию, предварительную и окончательную деформации в реверсивном режиме и охлаждение проката; при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

| Углерод | 0,05-0,15 |

| Марганец | 1,0-1,7 |

| Кремний | 0,15-0,4 |

| Ниобий | 0,01-0,04 |

| Ванадий | 0,03-0,07 |

| Титан | 0,01-0,04 |

| Кальций | 0,001-0,01 |

| Азот | 0,003-0,01 |

| Медь | 0,02-0,03 |

| Никель | 0,01-0,3 |

| Алюминий | 0,02-0,06 |

| Сера | 0,001-0,008 |

| Железо | Остальное |

при соотношении Ca/S=0,05-2,0 и Ni+Ti+V≤0,1-0,12, аустенизацию осуществляют при температуре на 60-100°С ниже температуры растворимости нитридов титана, предварительную деформацию заканчивают при температуре Аr3+(120-180°С), подстуживают со скоростью 0,5-4,0°С/с до температуры Аr3+40-Аr3-10° С, деформируют при этой температуре и заканчивают при температуре Аr3 -(20-100°С), а охлаждают со скоростью 1-4°С/с до температуры Аr3-(150-250°С) (RU №2000338, кл. C21D 1/02, 1993 г.).

Основными недостатками известных способов производства являются недостаточная прочность, неудовлетворительные показатели ударной вязкости, хладостойкости получаемого проката, а также свариваемости.

Техническим результатом данного изобретения является получение проката ответственного назначения с повышенными показателями прочности, текучести, относительного удлинения, ударной вязкости, хладостойкости.

Указанный технический результат достигается тем, что в способе производства проката, включающем выплавку стали, непрерывную разливку на слябы, аустенизацию, предварительную и окончательную деформации по продольно-поперечной схеме и ускоренное охлаждение готового проката, выплавляют сталь следующего состава (мас.%):

| С | 0,03-0,20 |

| Mn | 0,50-2,20 |

| Si | 0,10-0,20 |

| Nb | 0,01-0,15 |

| Al | 0,01-0,10 |

| Ti | 0,005-0,05 |

| N | 0,002-0,012 |

| S | 0,0005-0,010 |

| P | 0,003-0,030 |

| Fe | остальное |

причем предварительную деформацию в области температур рекристаллизации аустенита осуществляют с общей степенью деформации 50-80% и с частной деформацией 12-20% за проход в направлении поперек оси сляба, а окончательную деформацию осуществляют при температурах ниже температуры рекристаллизации аустенита с общей степенью деформации 60-80% вдоль оси сляба.

В состав стали могут входить один или несколько элементов из ряда, мас.%:

| V | 0,01-0,15 |

| Mo | 0,25-0,60 |

| Ni | 0,01-0,80 |

| Cr | 0,01-0,80 |

| Cu | 0,01-0,80 |

При этом охлаждение проката в области температур γ→α превращения 850-450°С осуществляют со скоростью 5-30 град/с, а в области температур 450-100°С - со скоростью 0,1-0,01 град/с.

Выбранные пределы содержания углерода (0,03-0,20%) в сочетании с марганцем (0,5-2,2%), хромом, никелем и медью (по 0,01-0,8% каждого) должны обеспечить получение феррито-бейнитной структуры и достижение высоких значений временного сопротивления, предела текучести, относительного удлинения и свариваемости. Заявленные содержания кремния (0,1-0,2%) и алюминия (0,01-0,1%) должны обеспечить необходимую чистоту стали по неметаллическим включениям. Содержание титана в заявленных пределах (0,005-0,05%) обеспечивает связывание азота в стойкие нитриды, а выбранные пределы содержаний серы (0,0005-0,010%), фосфора (0,003-0,030%) - получение высоких значений ударной вязкости при отрицательных температурах. Ниобий в заявленных пределах содержания сдерживает рост зерна аустенита при нагреве, тормозит рекристаллизацию в области температур, соответствующей временной паузе между предварительной и окончательной деформацией, что способствует созданию дополнительных центров образования новой фазы (феррита) при γ→α превращении и, следовательно, измельчению зерна феррита. Кроме того, ниобий, образуя карбонитриды, способствует повышению прочностных характеристик стали благодаря дисперсионному твердению. Заявленные режимы предварительной и окончательной деформации способствуют формированию феррито-бейнитной структуры и на их основе - повышенных показателей прочности, текучести, хладостойкости и свариваемости.

Ускоренное охлаждение проката после завершения окончательной деформации в интервале температур 850-450°С со скоростью 5-30°С/с с последующим охлаждением в интервале температур 450-100°С со скоростью 0,1-0,01°С/с способствует формированию мелкозернистой структуры и на его основе - более высоких значений показателей прочности, текучести и ударной вязкости.

Охлаждение проката после ускоренного охлаждения с указанной скоростью до температуры 100°С позволяет оптимизировать размеры упрочняющей карбонитридной фазы и на его основе - достижение высоких значений показателей прочности, текучести, ударной вязкости и хладостойкости.

Заявленные режимы деформации приводят к уменьшению различий в величинах ударной вязкости в продольном и поперечном направлении, при этом коэффициент анизотропии стремится к единице.

Пример осуществления способа.

Сталь выплавляли в электропечи. После выпуска металла из печи производили его обработку в ковше и разливали на МНЛЗ или в слитки. При внепечной обработке металла в ковше проводили окончательное раскисление, рафинирование, гомогенизирующую продувку нейтральным газом и модифицирующую обработку кальцием или его сплавами. В результате выплавки и внепечной обработки получили сталь следующего химического состава (мас.%): С - 0,102; Mn - 1,62; Si - 0,18; Nb - 0,05; V - 0,01; Ti - 0,022; Mo - 0,50; Cu - 0,03; Cr - 0,03; Ni - 0,05; Al - 0,033; N - 0,007; S - 0,001; P - 0,001; Fe - остальное.

После разливки стали на заготовки осуществляли охлаждение слябов при температуре 950°С со скоростью 10 град/час до температуры 100°С и подали на прокатку. Прокатку на лист производили на двухклетьевом реверсивном стане "2800". Предварительную деформацию осуществляли со степенью обжатия за проход не менее 12% и завершали при температуре 1000°С при толщине подката, превышающей толщину прокатываемого листа в 3 раза. Окончательную деформацию осуществляли со степенью обжатия за проход 15% при температуре 800°С, с общей степенью деформации 70%.

После завершения окончательной деформации при температуре 780°С производили ускоренное охлаждение проката со скоростью 12,0 град/с до температуры 500°С. Затем осуществляли окончательное замедленное охлаждение проката до температуры 100°С со скоростью 0,1 град/с.

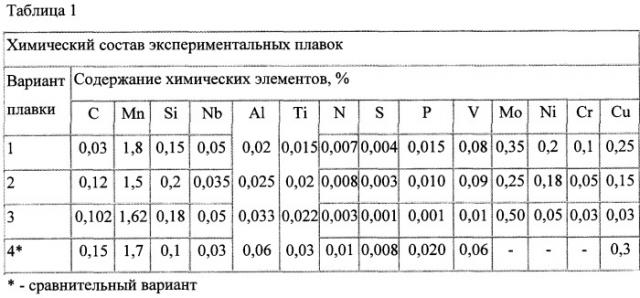

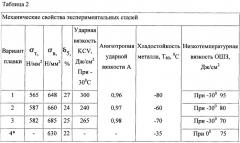

Состав стали и комплекс полученных свойств указаны в таблицах 1 и 2.

1. Способ производства проката, включающий выплавку стали, непрерывную разливку на слябы, аустенизацию, предварительную и окончательную деформации по продольно-поперечной схеме и ускоренное охлаждение готового проката, отличающийся тем, что выплавляют сталь содержащую, мас.%:

| С | 0,03-0,20 |

| Mn | 0,50-2,20 |

| Si | 0,10-0,20 |

| Nb | 0,01-0,15 |

| Al | 0,01-0,10 |

| Ti | 0,005-0,05 |

| N | 0,002-0,012 |

| S | 0,0005-0,010 |

| P | 0,003-0,030 |

| Fe | остальное, |

2. Способ по п.1, отличающийся тем, что сталь дополнительно содержит один или несколько элементов из ряда, мас.%:

| V | 0,01-0,15 |

| Мо | 0,25-0,60 |

| Ni | 0,01-0,80 |

| Cr | 0,01-0,80 |

| Cu | 0,01-0,80 |

3. Способ по п.1, отличающийся тем, что охлаждение проката в области температур γ→α превращения 850-450°С осуществляют со скоростью 5-30 град/с, а в области температур 450-100°С со скоростью 0,1-0,01 град/с.