Способ изготовления слитков высокореакционных металлов и сплавов и вауумная дуговая печь для изготовления слитков высокореакционных металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков первого переплава с максимальным вовлечением стружки в процесс переплава. В способе изготовления слитков по мере сплавления электрода в вакуумной дуговой печи в кольцевой зазор между электродом и стенкой кристаллизатора порционно подают титановую стружку, которая расплавляется одновременно с расходуемым электродом. Вакуумная дуговая печь снабжена шихтовым бункером для порционной подачи в кристаллизатор титановой стружки, соединенным с кристаллизатором печи посредством переходного фланца с окном и выполненным с решеткой в нижней части приемной воронки и лотком на выходе из шихтового бункера, поверхность которого выполнена в виде двух ручьев, разделяющих поступающую в кристаллизатор стружку на два потока. Изобретение обеспечивает дополнительное вовлечение (до 26% и выше) стружки в процесс выплавки слитков титановых сплавов. 2 н. и 2 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков первого переплава с максимальным вовлечением стружки в процесс переплава.

Наиболее распространенным (около 45% от общей массы промышленных металлических отходов) и труднее всего перерабатываемым видом отходов является стружка, сложность подготовки которой к переработке заключается в том, что она занимает большой объем и, как правило, загрязнена.

Известен способ получения расходуемых электродов с использованием 10-15% стружки титановых сплавов, остальное - титановая губка (Кипарисов С.С. и др. Переработка титанового скрапа. - М. 1984, вып.1).

Недостатком способа является использование значительного количества дорогостоящей титановой губки, а также недостаточная механическая прочность электродов, что может привести к их разрушению в процессе переплава.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ изготовления слитков из некомпактных стальных отходов (RU 2148665, МПК7 С22В 9/18, публ. 2000 г. Бюл. №13) - прототип. Способ включает загрузку в кристаллизатор вакуумной дуговой электропечи расходуемого прессованного из отходов электрода с запрессованными в блоки порциями флюса и постепенное совместное расплавление отходов и флюса, совмещающее процессы электрошлакового переплава и вакуумного дугового переплава.

Недостатком известного способа является невозможность получения цельного прессованного электрода длиной более двух метров и, вследствие этого, невозможность получить путем вакуумного дугового переплава слиток с максимальным вовлечением стружки, на что направлено заявляемое изобретение.

Известна вакуумная дуговая печь для выплавки слитков высокореакционных металлов и сплавов, содержащая вакуумную камеру, электрододержатель, кристаллизатор, поддон и токоподвод (Андреев А.Л., Аношкин Н.Ф. и др. Титановые сплавы. Плавка и литье титановых сплавов. - М.: Металлургия, 1994, с.151-152, рис.54) - прототип.

Недостатком известной печи является то, что данная печь предназначена для переплава только расходуемого электрода. Добавление дополнительных шихтовых материалов в процессе плавления электрода конструктивно невозможно.

Задачей, на решение которой направлено данное изобретение, является увеличение доли вовлекаемых вторичных отходов, в частности стружки, в процесс выплавки слитков с возможностью получения слитков требуемого химического состава.

Поставленная задача решается тем, что в способе изготовления слитков высокореакционных металлов и сплавов, включающем загрузку прессованного расходуемого электрода в кристаллизатор вакуумной дуговой печи и постепенное сплавление электрода, согласно изобретению по мере сплавления прессованного расходуемого электрода в кольцевой зазор между электродом и стенкой кристаллизатора печи порционно подают титановую стружку и расплавляют ее одновременно с расходуемым электродом. Кроме того, после загрузки расходуемого электрода в кристаллизатор на его поддон насыпают, по крайней мере, одну порцию титановой стружки.

Поставленная задача также решается тем, что вакуумная дуговая печь для изготовления слитков высокореакционных металлов и сплавов, содержащая вакуумную камеру, электрододержатель, кристаллизатор, поддон и токоподвод, согласно изобретению снабжена шихтовым бункером для порционной подачи в кристаллизатор титановой стружки, соединенным с кристаллизатором печи посредством переходного фланца с окном и выполненным с решеткой в нижней части приемной воронки и лотком на выходе из шихтового бункера, поверхность которого выполнена в виде двух ручьев, разделяющих поступающую в кристаллизатор стружку на два потока. Кроме того, печь дополнительно содержит два привода и два реле времени, которые приводят в движение, как поочередно, так и вместе, решетку и лоток.

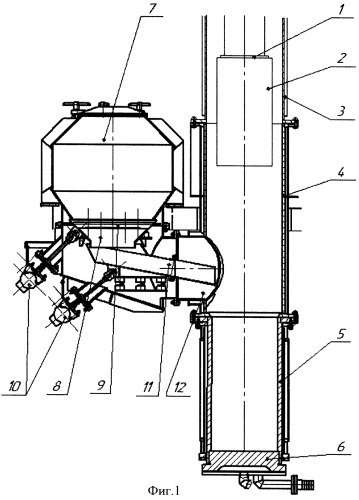

Сущность заявляемого изобретения поясняется графическими материалами. На фиг.1 показана схема предлагаемой вакуумной дуговой печи с шихтовым бункером.

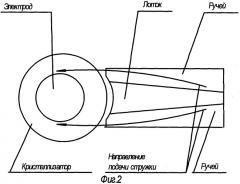

На фиг.2 представлена схема лотка с перегородками, разделяющими его на два ручья для подачи стружки в кристаллизатор печи.

Печь содержит вакуумную камеру 3, кристаллизатор 5, поддон 6, а также электрододержатель 1, к которому крепится электрод 2. Печь с помощью переходного фланца 4 и лотка 11 соединена с шихтовым бункером 7, который в своей нижней части имеет приемную воронку 8 с размещенной в ней решеткой 9. Решетка 9 и лоток 11 приводятся в движение вибраторами 10. Стружка в кристаллизатор 5 печи подается через окно 12, расположенное в переходном фланце 4.

Вакуумная дуговая печь работает следующим образом.

Вакуумную камеру 3, переходной фланец 4, кристаллизатор 5 закрепляют между собой стационарно. В нижней части кристаллизатора расположен поддон 6, на который насыпают порцию стружки. Расходуемый прессованный электрод 2 приваривают к электрододержателю 1. Печь вакуумируют. Перед включением источника питания дуги и наведением ванны жидкого металла была произведена смена полярности горения дуги с прямой на обратную. После расплавления первой порции стружки и части прессованного электрода производят порционную подачу стружки из шихтового бункера. Стружка из шихтового бункера 7 поступает через решетку 9, расположенную в приемной воронке 8 на лоток 11 и через окно 12, расположенное в переходном фланце 4 ссыпается двумя потоками в зазор между расходуемым электродом 2 и стенкой кристаллизатора 5. Поверхность лотка 11 выполнена в виде двух ручьев. Вибраторы 10 решетки 9 и лотка 11 используются в технологическом процессе как поочередно, так и одновременно. При помощи двух реле времени, установленных на рабочем пульте плавильщика, регулируется масса ссыпаемой стружки. Порционная подача стружки происходит в процессе всей плавки до полного сплавления электрода. После охлаждения слитка производится его выгрузка.

Пример осуществления способа.

Плавление слитка осуществляли в вакуумной дуговой электрической печи ВД 650 с использованием прессованного расходуемого электрода титанового сплава Вт6 массой 520 кг, диаметром 390 мм, длиной 1120 мм. Общее количество отходов в прессованном электроде составило 38%, в том числе титановой стружки 18%, что соответствует 94 кг массы электрода. В процессе плавления производили порционное ссыпание стружки сплава Вт6 в количестве 226 кг. Таким образом, суммарное количество стружки в выплавленном слитке составило 44%.

Полученный слиток подвергли двум дополнительным переплавам в вакуумной дуговой печи.

Химический состав полученного слитка приведен в таблице.

| Сплав | №плавки | Зона отбора | С | N | Н | 0 | Al | V | Fe | Mi | Si | Zr | Sn | Cu | Cr |

| Вт6 | 0-24-8056 | Верх | 0,015 | 0,014 | 0,003 | 0,157 | 6,19 | 3,56 | 0,26 | 0,029 | 0,02 | <0,02 | 0,006 | 0,011 | 0,056 |

| Низ | 0,016 | 0,014 | 0,003 | 0,158 | 6,22 | 3,64 | 0,3 | 0,041 | 0,024 | <0,02 | 0,007 | 0,015 | 0,064 | ||

| ГОСТ 19807-91 | Min | 5,3 | 3,5 | ||||||||||||

| Max | 0,10 | 0,05 | 0,015 | 0,20 | 6,8 | 5,3 | 0,60 | - | 0,10 | 0,30 | - | - | - |

Химический состав слитка соответствовал ГОСТ 19807-91 «Титан и сплавы титановые деформируемые. Марки.»

Предлагаемый способ изготовления слитков и вакуумная дуговая печь для его осуществления, по сравнению с известными, позволяют обеспечить дополнительное (до 26% и более) вовлечение шихтовых материалов в виде стружки в процесс изготовления слитков и получить слитки с требуемым химическим составом для дальнейшего использования в металлообрабатывающей промышленности.

1. Способ изготовления слитков высокореакционных металлов и сплавов, включающий загрузку прессованного расходуемого электрода в кристаллизатор вакуумной дуговой печи и постепенное сплавление расходуемого электрода, отличающийся тем, что по мере сплавления прессованного расходуемого электрода в кольцевой зазор между электродом и стенкой кристаллизатора печи порционно подают титановую стружку и расплавляют ее одновременно с расходуемым электродом.

2. Способ по п.1, отличающийся тем, что после загрузки расходуемого электрода в кристаллизатор на его поддон насыпают по крайней мере одну порцию титановой стружки.

3. Вакуумная дуговая печь для изготовления слитков высокореакционных металлов и сплавов, содержащая вакуумную камеру, электрододержатель, кристаллизатор, поддон и токоподвод, отличающаяся тем, что она снабжена шихтовым бункером для порционной подачи в кристаллизатор титановой стружки, соединенным с кристаллизатором печи посредством переходного фланца с окном и выполненным с решеткой в нижней части приемной воронки и лотком на выходе из шихтового бункера, поверхность которого выполнена в виде двух ручьев, разделяющих поступающую в кристаллизатор стружку на два потока.

4. Вакуумная дуговая печь по п.3, отличающаяся тем, что она дополнительно содержит два привода и два реле времени, которые приводят в движение как поочередно, так и вместе решетку и лоток.