Способ легирования марганцем порошковых материалов на основе железа

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению легированных материалов на основе железа. Может применяться в машиностроении. Сформованную и спеченную порошковую заготовку обрабатывают в расплаве солей, содержащем хлорид марганца MnCl2 и катализаторы - перманганат калия KMnO4 и ферромарганец FeMn80C01LP. Способ позволяет интенсифицировать процесс легирования и повысить физико-механические свойства. 1 табл., 2 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к способам изготовления материалов с заданными повышенными физико-механическими свойствами в области машиностроения.

Известен способ поверхностного легирования изделий из металлов и сплавов. Способ заключается в лазерном нагреве поверхности изделия до температуры, выше линий солидус, и введении в расплав легирующих элементов с одновременным воздействием ультразвуковых колебаний с амплитудой 7-10 мкм (патент РФ №2007499, 1994 г.).

Недостатками данного способа являются оплавление поверхности образца лазером, в результате чего может произойти потеря геометрических размеров легируемой заготовки. Использование титана в качестве легирующего компонента повышает стоимость изделия.

В качестве прототипа принят способ легирования порошковых материалов на основе железа и железоуглеродистых соединений. Сформованную заготовку обрабатывают в расплаве солей. Обработку осуществляют путем электролиза за счет пропускания электрического тока. В качестве основного компонента расплава используют хлорид марганца (патент РФ №2242327, 2003 г.).

Недостатками данного способа является то, что легированный слой имеет значительную неоднородность по распределению марганца, вследствие чего физико-механические свойства заготовки недостаточно высоки, сравнительно высокая температура процесса насыщения снижает срок службы печи, в которой происходит насыщение.

Задачей является интенсификация процесса легирования порошковых материалов, повышение физико-механических свойств.

Задача решается тем, что при обработке сформованной порошковой заготовки в расплаве солей с хлоридом марганца дополнительно вводят в расплав катализаторы перманганат калия (KMnO4) и ферромарганец (FeMn80C01LP). Выбор данных катализаторов обусловлен как их доступностью, безвредностью при проведении экспериментов и сравнительно невысокой цене, так и практичностью с точки зрения достижения заданных физико-механических характеристик порошкового материала. Данные катализаторы влияют на свойства матрицы порошкового материала, где катализатор FeMn80C01LP, реагируя с вредными примесями, содержащимися в металлическом порошке изначально, образует вакансии в матрице насыщаемого материала вдоль зернограничных дислокаций, которые заполняет межузельный атом марганца катализатора KMnO4, что сопровождается диффузионной структурно-энергетической перестройкой. В результате чего на поверхности заготовки образуется равномерный диффузионный слой без разрывов и трещин, обеспечивающий получение заданных физико-механических характеристик заготовки.

На фиг.1 показано распределение марганца в поверхностном слое заготовки после насыщения.

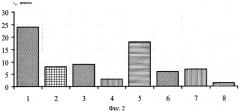

На фиг.2 показана диаграмма сравнительной износостойкости порошковых сталей при Р=8 МПа и V=0,68 м/с. 1, 2, 3, 4 - образцы с содержанием 1 мас.% С; 5, 6, 7, 8 - 1,5 мас.% С.

1, 5 - СХП+СП+ГШ+ЭХО+ДНМ+ТО;

2, 6 - СХП+СП+ГШ+ДНМ(+FeMn80C01LP)+ТО;

3, 7 - СХП+СП+ГШ+ЭХО+ДНМ(+KMnO4)+ТО;

4, 8 - СХП+СП+ГШ+ДНМ(+FeMn80C01LP+KMnO4)+ТО, где

СХП - статически холодное прессование порошковой шихты; СП - спекание прессовки при T=1250°C; ГШ - горячая штамповка; ЭХО - электрохимическая очистка поверхности заготовки при Т=1250°С в течение 2-3 мин; ДНМ - диффузионное насыщение марганцем; ТО - термическая обработка (закалка в масло).

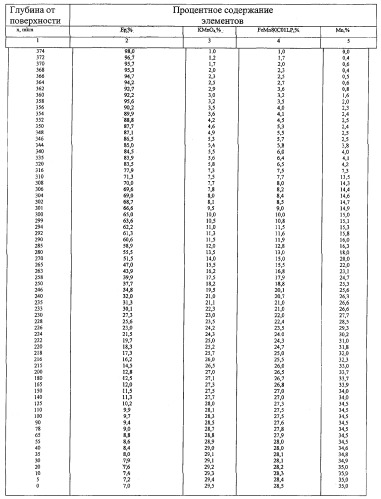

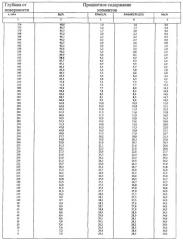

В таблице показано процентное содержание элементов от поверхности в глубину образца.

Анализ диаграмм свидетельствует о том, что добавление катализаторов в ванну ионных расплавов хлористых солей привело к значительному повышению показателей износостойкости сталей всех исследованных составов. Минимальное значение линейного износа, как и следовало ожидать, наблюдается у образцов с содержанием 1,5 мас.% С, прошедших ДНМ с применением катализаторов KMnO4 и FeMn80C01LP.

Предлагаемый способ осуществляется смешиванием железного порошка ПЖВ с графитом ГК-1 в конусном смесителе, прессованием порошковой шихты в закрытой пресс-форме, спеканием полученной прессовки при температуре Т=1250°С, горячей деформацией при такой же температуре, электроконтактным методом, при котором расплав солей приготавливается соприкосновением запального электрода с основным отрицательным, введением в расплав солей вместе с хлористым марганцем (MnCl2) катализаторов перманганата калия (KMnO4) и ферромарганца (FeMn80C01LP).

Были проведены опыты по легированию порошковой стали марганцем с применением катализаторов. Получены следующие результаты: время насыщения марганцем 10-40 мин. Для оптимизации срока службы печи предусматривалась сравнительно небольшая температура, которой было достаточно для получения заданных характеристик материала. При введении вместе с хлористой солью (MnCl2) перманганата калия (KMnO4) и ферромарганца (FeMn80C01LP), время насыщения для получения оптимального диффузионного слоя сокращается до 10 мин, при температуре 850°С.

При проведении соответствующих экспериментов были получены следующие результаты: при температуре 850°С продолжительности процесса 20 мин и плотности тока 5 А/см2 изготовлен образец, который был исследован на прочность-твердость, а также на сопротивление знакопеременным напряжениям.

Способ легирования марганцем порошковых материалов на основе железа, включающий формование заготовки, спекание и обработку в расплаве солей, содержащем хлорид марганца MnCl2, отличающийся тем, что в расплав солей дополнительно вводят катализаторы - перманганат калия KMnO4 и ферромарганец FeMn80C01LP.