Прокалывающий перфоратор

Иллюстрации

Показать всеИзобретение относится к строительству и ремонту нефтяных, газовых и других скважин и может быть использовано при выполнении аварийных работ для восстановления циркуляции. Технический результат - создание высокоэффективных прокалывающих перфораторов, автоматически отключаемых после прокола отверстия. Прокалывающий перфоратор содержит корпус, подпружиненную пару поршень-плунжер, образующую в корпусе надпоршневое и подплунжерное пространство. Перфоратор также содержит рабочий поршень в подплунжерном пространстве с размещенным в нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, выполненный в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее трубчатым электронагревателем, переводник, установленный между корпусом и энергоприводом, гидравлически соединяющий надпоршневое пространство и полость трубы энергопривода, питающий кабель. Энергопривод установлен внутри теплоизоляционного кожуха с образованием между ними герметичной полости. В верхней части трубчатого электронагревателя, установленного с возможностью осевого перемещения, расположен проводник, контактирующий с муфтой. Муфта электрически связана с питающим кабелем. В нижней части трубчатого электронагревателя устроен корпус с упорным буртом, внутри которого расположена тяга с ограничителем свободного хода, жестко связанная с парой поршень-плунжер. 2 ил.

Реферат

Изобретение относится к строительству и ремонту нефтяных, газовых и других скважин и может быть использовано при выполнении аварийных работ для восстановления циркуляции.

Известен скважинный пробойник для труб [RU 2057894, МПК Е21В 43/112, Е21В 29/00, 2003.08.27], спускаемый в скважину на рабочей колонне, содержащий полый заполненный жидкостью корпус с боковыми каналами, сообщающимися с полостью корпуса, установленный в боковом канале поршень с рабочим органом, жестко связанный с корпусом полый цилиндр, шток, установленный в полости корпуса и цилиндра с возможностью осевого перемещения, плунжер, установленный в цилиндре и связанный со штоком и образующий с цилиндром штоковую и рабочую камеры, из которых последняя через отверстие в переводнике сообщается с пространством скважины через обратный клапан, выполненный в виде разрушаемой при взаимодействии с рабочей колонной заглушки.

Основной недостаток данного устройства - однократность действия, в результате чего за каждый его спуск в скважину можно получить практически не более 1-3 отверстий (определяется числом радиальных боковых каналов в его корпусе). Другой недостаток: для приведения его в действие путем разрушения заглушки под воздействием рабочей колонны устройство должно быть посажено на какой-нибудь упор в скважине. Кроме того, промысловая практика показала, что однократного воздействия его рабочего органа на пробиваемую трубу иногда недостаточно для получения необходимого отверстия в стенке трубы, и по этой причине операцию по пробивке приходится выполнять повторно, для чего устройство требуется извлекать из скважины, собирать его с новыми заглушкой и штифтом и снова спускать в скважину.

Наиболее близким аналогом предлагаемого решения является прокалывающий перфоратор [RU 2129655, МПК Е21В 43/112, 1999.04.27], содержащий корпус, подпружиненную пару поршень-плунжер, образующую в корпусе надпоршневое и подплунжерное пространство, рабочий поршень в подплунжерном пространстве с размещенным в нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, выполненный в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее трубчатым электронагревателем, переводник, установленный между корпусом и энергоприводом, питающий кабель.

Основным недостатком данного перфоратора является то, что его корпус с установленным трубчатым электронагревателем (ТЭНом) не имеет изолирующего кожуха, что приводит к тому, что при включении ТЭНа вся энергия отводится наружу через стенку корпуса. Кроме того, отсутствует возможность контроля срабатывания перфоратора и автоматическое отключение после прокалывания отверстия в трубе, вследствие чего не исключена возможность разрушения корпуса перфоратора из-за неконтролируемого роста давления.

Задачей изобретения является создание высокоэффективного прокалывающего перфоратора, спускаемого и управляемого при помощи геофизического кабеля, автоматически отключаемого после прокола отверстия, что позволяет оператору точно регистрировать момент прокола отверстия.

Поставленная задача решается за счет того, что в прокалывающем перфораторе, содержащем корпус, подпружиненную пару поршень-плунжер, образующую в корпусе надпоршневое и подплунжерное пространство, рабочий поршень в подплунжерном пространстве с размещенным в нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, выполненный в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее трубчатым электронагревателем, переводник, установленный между корпусом и энергоприводом, в котором выполнен канал, гидравлически соединяющий надпоршневое пространство и полость трубы энергопривода, питающий кабель, согласно изобретению энергопривод установлен внутри теплоизоляционного кожуха с образованием между ними герметичной полости, в верхней части трубчатого электронагревателя, установленного с возможностью осевого перемещения, расположен проводник, контактирующий с муфтой, электрически связанной с питающим кабелем, при этом в нижней части трубчатого электронагревателя расположен корпус с упорным буртом, содержащий внутри тягу с ограничителем свободного хода, жестко связанную с парой поршень-плунжер, выполненной в виде двух элементов, соединенных между собой посредством сферического шарнира, при этом трубчатый электронагреватель, корпус с упорным буртом и поршень пары поршень-плунжер соосны между собой.

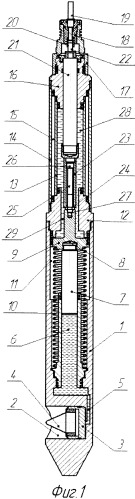

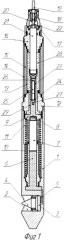

Прокалывающий перфоратор представлен на следующих чертежах: на фиг.1 изображен продольный разрез перфоратора в статическом состоянии; на фиг.2 - продольный разрез перфоратора в рабочем состоянии.

Внутри корпуса 1 выполнен цилиндр 2, в котором расположен поршень 3 с прокалывающим инструментом 4. Посредством канала 5 цилиндр 2 гидравлически связан с цилиндром 6, внутри которого перемещается плунжер 7. Цилиндры 2 и 6, а также канал 5 образуют подплунжерное пространство. Плунжер 7 посредством сферического шарнира 8 соединен с поршнем 9, который, в свою очередь, опирается на возвратную пружину 10. Поршень 9 перемещается в надпоршневом пространстве 11, устроенной внутри корпуса 1. Корпус 1 посредством переводника 12 связан с энергоприводом, выполненным в виде герметично установленной на корпусе 1 трубы 13 и установленным внутри теплоизоляционного кожуха 14 с образованием между ними герметичной полости 15, заполненной воздухом. Сверху энергопривод и кожух 14 соединяются с мостом 16, который, в свою очередь, соединяется с приборной головкой 17, внутри которой через изолятор 18 установлен электрический проводник 19 с муфтой 20. Внутри моста 16 расположен ТЭН 21, проводник 22 которого входит в муфту 20, замыкая таким образом электрическую цепь. В нижней части ТЭНа 21, расположенной внутри энергопривода, устроен корпус 23 с упорным буртом 24. Внутри корпуса 23 расположена тяга 25 с ограничителем 26, которая посредством резьбы 27 соединена с поршнем 9. Внутренняя полость 28 трубы 13 энергопривода гидравлически связана с надпоршневым пространством 11 через центральный канал 29, образованный внутри переводника 12, при этом ТЭН 21, корпус 23 и поршень 9 соосны между собой.

Внутренняя полость 28 заполнена водой, а цилиндры 2 и 6 заполнены маслом (дренажные отверстия с пробками для заливки воды и масла на фиг.1 не показаны).

Прокалывающий перфоратор работает следующим образом.

После сборки перфоратора и заправки его водой и маслом к кабельному наконечнику присоединяют электрический кабель, например геофизический (не показан). Электрический проводник 19 соединяется с проводником кабеля, перфоратор спускается в скважину. При достижении заданной глубины по кабелю к перфоратору подается электрический ток. ТЭН 21 нагревает воду в трубе 13 энергопривода, при этом выделяется пар. Этот процесс сопровождается ростом давления в энергоприводе. Вследствие наличия гидравлической связи между полостью 28 трубы 13 и надпоршневым пространством 11 через центральный канал 29 поршень 9 начинает перемещаться внутри надпоршневого пространства 11, сжимая при этом пружину 10. Одновременно поршень 9 толкает присоединенный к нему посредством сферического шарнира 8 плунжер 7. Вследствие движения плунжера 7 внутри цилиндра 6 в последнем начинается рост давления, которое через канал 5 передается в цилиндр 2 под поршень 3. Вследствие этого поршень 3 с прокалывающим инструментом 4 начинает выдвигаться из корпуса 1 и давить на стенку трубы (не показано). С ростом давления масла под поршнем 3 прокалывающий инструмент 4 вдавливается в стенку трубы и прокалывает ее.

Одновременно с поршнем 9 начинает двигаться тяга 25 внутри корпуса 23. При достижении расчетного выхода прокалывающего инструмента 4 ограничитель 26 тяги 25 упирается в упорный бурт 24 корпуса 23, при этом начинает двигаться связанный с ним ТЭН 21. Его проводник 22 выходит из муфты 20. Это приводит к разрыву электрической цепи. Перфоратор автоматически отключается. Оператор на устье скважины видит это по показанию амперметра (не показано).

По мере остывания пара в энергоприводе давление в полости 28 снижается, и поршень 9 под действием пружины 10 возвращается в исходное положение, при этом плунжер 7, связанный с поршнем 9 при помощи сферического шарнира 8, выдвигается из цилиндра 6, вследствие чего в цилиндрах 6 и 2 снижается давление масла и поршень 3 с инструментом 4 возвращается в исходное положение внутри цилиндра 2. Поршень 9 упирается в корпус 23 и перемещает его вместе с ТЭНом 21 в исходное положение. При этом проводник 22 входит в муфту 20 и замыкает электрическую цепь. Оператор на устье скважины видит это по изменению электрического сопротивления. Прокалывающий перфоратор готов к работе. Его можно перемещать внутри скважины и делать следующее отверстие. Циклы повторяются.

Таким образом, предлагаемый прокалывающий перфоратор обеспечивает пробивку необходимого количества отверстий в колонне насосно-компрессорных или обсадных труб за один спуск устройства без проведения спускоподъемных операций, а также обеспечивает наземный контроль перфорации стенки трубы в режиме реального времени, что значительно повышает эффективность использования данного устройства.

Прокалывающий перфоратор, содержащий корпус, подпружиненную пару поршень-плунжер, образующую в корпусе надпоршневое и подплунжерное пространство, рабочий поршень в подплунжерном пространстве с размещенным в нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, выполненный в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее трубчатым электронагревателем, переводник, установленный между корпусом и энергоприводом, в котором выполнен канал, гидравлически соединяющий надпоршневое пространство и полость трубы энергопривода, питающий кабель, отличающийся тем, что энергопривод установлен внутри теплоизоляционного кожуха с образованием между ними герметичной полости, в верхней части трубчатого электронагревателя, установленного с возможностью осевого перемещения, расположен проводник, контактирующий с муфтой, электрически связанной с питающим кабелем, при этом в нижней части трубчатого электронагревателя расположен корпус с упорным буртом, содержащий внутри тягу с ограничителем свободного хода, жестко связанную с парой поршень-плунжер, выполненной в виде двух элементов, соединенных между собой посредством сферического шарнира, при этом трубчатый электронагреватель, корпус с упорным буртом и поршень пары поршень-плунжер соосны между собой.