Емкость для сжатых и сжиженных газов или жидкостей

Иллюстрации

Показать всеИзобретение относится к области производства сосудов, работающих под давлением, и может быть использовано в конструкции емкостей для сжатых и сжиженных газов или жидкостей, например, сосудов для хранения огнетушащих веществ под давлением, топливных баков для сжатого природного газа специальной конфигурации и др. Емкость для сжатых и сжиженных газов или жидкостей содержит, по меньшей мере, два соединенных между собой с возможностью сообщения сосуда высокого давления, по меньшей мере, один из которых снабжен горловиной для присоединения запорно-расходной арматуры. Каждый сосуд включает цилиндрическую оболочку и днища, при этом сосуды сообщаются между собой через сквозные отверстия в боковых стенках оболочек и/или днищ посредством, по меньшей мере, одного трубчатого соединительного элемента, который через участки на своей наружной поверхности герметично скреплен со стенками отверстий в оболочках и/или днищах сосудов с образованием жесткой силовой конструкции. Технический результат - создание специальной составной емкости, рассчитанной на высокое давление, технологичной в изготовлении и имеющей специальную форму с конструктивно не ограниченной вместимостью и произвольной конфигурацией, легко адаптируемую к уже существующим компоновочным схемам, а также специфике эксплуатации. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области производства сосудов, работающих под давлением, и может быть использовано в конструкции емкостей для сжатых и сжиженных газов или жидкостей, например, сосудов для хранения огнетушащих веществ под давлением, топливных баков для сжатого природного газа специальной конфигурации и др.

Известно техническое решение предохранителя для газораспределительной системы, в котором описана батарея из двух баллонов высокого давления, работающих на один вентиль [Описание изобретения к патенту США №2246458 от 11.08.1938, НКл. 222-3, опубл. 17.06.1941].

Недостатком такого решения является относительная сложность конструкции, где каждый баллон должен быть оснащен собственным комплектом запорно-присоединительной арматуры, а гибкое соединение баллонов требует их дополнительного жесткого закрепления.

Известно распределительное устройство для горючего газа, которое состоит из множества объединенных единым коллектором баллонов [Описание изобретения к патенту ЕР №0805302 от 03.05.1996, МПК6 F17C 1/00, опубл. 05.11.1997]. Запорные устройства каждого из баллонов объединены системой жестких труб с выходом на единый (общий) редуктор. Между собой баллоны объединены с образованием жесткой конструкции.

Наличие множества запорно-пусковых устройств делает конструкцию батареи недостаточно надежной и дорогостоящей, а приспособления для жесткого скрепления баллонов между собой, которыми оснащается каждый баллон, делает конструкцию баллона нетехнологичной.

Известен наборный резервуар для жидкостей или находящихся под давлением газов, который включает множество единичных баллонов, объединенных системой коллекторов, которые расположены, как со стороны верхних горловин баллонов, так и нижних (Описание изобретения к заявке РСТ №98/26209 от 13.12.1996, МПК6 F17C 1/00, опубл. 18.06.1998]. Конфигурация контуров наборного резервуара может быть произвольной, что связано, очевидно, с наличием свободного пространства, где может быть размещен этот резервуар.

Среди недостатков данного технического решения можно отметить сложность сборки такой батареи, вследствие очень большого числа мест соединений, и низкую надежность, которая пропорциональна числу единичных сварных и резьбовых соединений. Недаром, в конструкции резервуара предусмотрено наличие мембраны, которая способна ликвидировать локальную утечку газа, закупорив собой горловину дефектного баллона.

Известен согласующий давление баллон, состоящий из нескольких тонкостенных сообщающихся между собой баллонов, объединенных при помощи композитной оболочки в батарею [Описание изобретения к патенту США №5577630, 02.02.1995, НКл. 220-581, опубл. 26.11.1996].

Единая наружная оболочка не позволяет получать конфигурацию батареи, отличную от плоскостной. Кроме этого изготовление баллонов такой конструкции отличается заметной сложностью. При их производстве требуется специальное уникальное, а значит дорогостоящее оборудование.

Известен аккумуляторный баллон, выполненный в виде набора сферических емкостей (элементов), соединенных между собой через цилиндрические кольца (фланцы), например, путем сварки [Описание изобретения к а.с. СССР №138784 от 08.04.1960, МПК6 F17C 1/00, опубл. 01.01.1961]. С точки зрения противодействия внутреннему давлению сферические емкости являются наиболее оптимальными.

Недостатком наборного баллона является специфическая область использования - насосно-аккумуляторные станции с большим объемом (от 105 дм3) потребных емкостей. В случае небольших объемов (102-103 дм3) производство данных аккумуляторных баллонов является нетехнологичным из-за сложности их изготовления и некомпактной формы.

Наиболее близким по совокупности существенных признаков заявляемому изобретению является сварной контейнер (емкость) для хранения газа под высоким давлением, состоящий минимум из двух единичных контейнеров (сосудов), имеющих общую перегородку с сообщающимся отверстием, причем один единичный контейнер снабжен штуцером (горловиной) для присоединения запорно-расходной арматуры [Описание изобретения к патенту ЕР №1286103 от 17.07.2002, МПК6 F17C 1/00, опубл. 26.02.2003]. Благодаря секционному строению эксплуатация данных контейнеров отличается высокой степенью безопасности.

Тем не менее, конструкция каждого варианта известных сварных контейнеров является уникальной, а отсутствие унификации делает изделие крайне нетехнологичным и соответственно дорогим в производстве.

Задача, решаемая изобретением, заключается в создании очередной конструкции компактной емкости высокого давления, с конструктивно не ограниченной вместимостью и произвольной конфигурации.

Техническим результатом будет создание специальной составной емкости для сжатых и сжиженных газов или жидкостей, рассчитанной на высокое давление, технологичной в изготовлении и имеющей специальную форму, в том числе легко адаптируемую к уже существующим компоновочным схемам, а также специфике эксплуатации.

Для решения поставленной задачи и достижения заявленного технического результата в емкости для сжатых и сжиженных газов или жидкостей, содержащей, по меньшей мере, два соединенных между собой с возможностью сообщения сосуда, по меньшей мере, один из которых снабжен горловиной для присоединения запорно-расходной арматуры, каждый сосуд включает цилиндрическую оболочку и днища, при этом сосуды сообщаются между собой через сквозные отверстия в боковых стенках оболочек и/или днищ посредством, по меньшей мере, одного трубчатого соединительного элемента, который через участки на своей наружной поверхности герметично скреплен со стенками отверстий в оболочках и/или днищах сосудов.

Кроме этого:

- стенки цилиндрических оболочек и/или днищ в местах сквозных отверстий выполнены с увеличенной толщиной;

- увеличенная толщина стенок в местах сквозных отверстий выполнена в виде нахлеста цилиндрических оболочек и цилиндрических участков днищ;

- увеличенная толщина стенок в местах сквозных отверстий выполнена в виде нахлесточного кольца на цилиндрической оболочке или на цилиндрическом участке днища;

- скрепление наружных участков трубчатого соединительного элемента со стенками отверстий выполнено сварным, или клеевым, или паяным, или резьбовым с клеевой герметизирующей прослойкой.

Изобретение поясняется чертежами, где

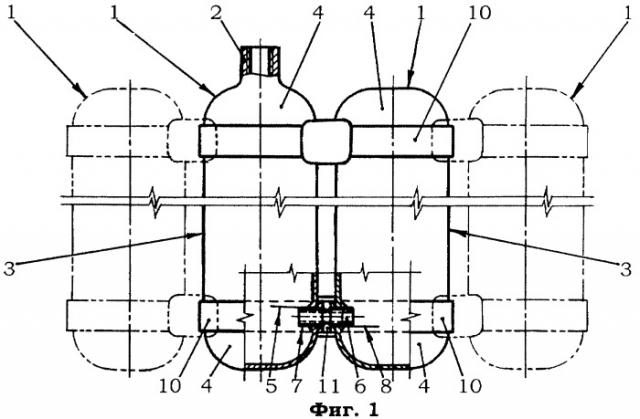

- на фиг.1 показан общий вид емкости для сжатых и сжиженных газов или жидкостей;

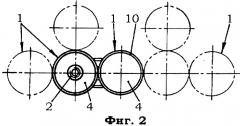

- на фиг.2 - вид емкости сверху;

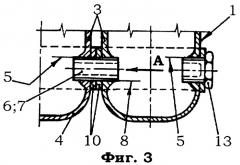

- на фиг.3 - вариант силового герметичного соединения сосудов емкости;

- на фиг.4 - вид А фиг.3, - вид сбоку на трубчатый соединительный элемент;

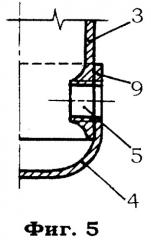

- на фиг.5 - вариант конструкции боковой стенки сосуда в месте сквозного отверстия.

Емкость для сжатых и сжиженных газов или жидкостей содержит два или более соединенных между собой с возможностью сообщения сосуда 1, по меньшей мере, один из которых снабжен горловиной 2 для присоединения запорно-расходной арматуры (условно не показана), при этом каждый сосуд 1 включает цилиндрическую оболочку 3 и днища 4, причем сосуды 1 сообщаются между собой через сквозные отверстия 5 в боковых стенках оболочек 3 и/или днищ 4 посредством, по меньшей мере, одного трубчатого соединительного элемента 6, который через участки 7 на своей наружной поверхности 8 герметично скреплен со стенками отверстий 5 в оболочках 3 и/или днищах 4 сосудов 1. Стенки цилиндрических оболочек 3 и/или днищ 4 в местах сквозных отверстий 5 выполнены с увеличенной толщиной, которая получена, например, в виде нахлеста цилиндрических оболочек 3 и цилиндрических участков 9 днищ 4 или в виде нахлесточного кольца 10 на цилиндрической оболочке 3 или на цилиндрическом участке 9 днища 4.

Силовое герметичное скрепление наружных участков 7 трубчатого соединительного элемента 6 со стенками отверстий 5 может быть выполнено сварным, или клеевым, или паяным, или резьбовым с клеевой герметизирующей прослойкой (условно не показана).

Проанализируем существенность признаков изобретения.

Сосуды 1, составляющие емкость для сжатых и сжиженных газов или жидкостей, герметично сообщаются между собой при помощи трубчатых соединительных элементов 6, при этом стенки цилиндрических оболочек 3 и/или днищ 4 в местах сквозных отверстий 5 выполнены с увеличенной толщиной, что позволило обеспечить силовое соединение единичных элементов батареи (сосудов 1) за счет сварки, пайки, склеивания или за счет использования соответствующей резьбы (как показано на фиг.1 и 3), герметизированной и зафиксированной в собранном виде, например, специальным клеем. Такое техническое решение позволяет получить очередную конструкцию специальной составной емкости большого объема, индивидуально подогнанной к уже существующим компоновочным схемам, например, расположенную вдоль стены, находящуюся под настилом пола, размещенную на крыше пассажирского транспортного средства, повторяющую в плане дно багажника легкового автомобиля и т.д.

Существующие схемы компоновки баллонов в батареи (см. уровень техники) также позволяют получить упомянутые выше конфигурации, однако их последовательное соединение с помощью змеевиков и множества запорно-расходных устройств или параллельное соединение на общую шину может не обеспечить необходимый расход рабочей среды и не является силовым. В таких схемах происходит индивидуальное крепление каждой единичной самодостаточной емкости к общему основанию или пакетное объединение баллонов в некую монолитную структуру. В заявляемом техническом решении емкость для сжатых и сжиженных газов является жесткой неразборной сборочной единицей с минимальным количеством деталей, что обеспечивает высокую степень надежности устройства, в том числе и за счет отсутствия избыточных механических разборных соединений. Крепление такой конструкции к некоему основанию, в принципе, достаточно обеспечить всего лишь в одной наиболее характерной точке.

Конструкцию емкости для сжатых и сжиженных газов или жидкостей подробно рассмотрим на примере ее изготовления. Пример иллюстрируется фиг.1 и 2.

Сосуды 1 изготавливаются с использованием обычных технологий. Один из сосудов 1 имеет днище 4 с горловиной 2 под запорно-расходную арматуру и глухое днище 4, другие сосуды 1 имеют по глухому днищу 4 с каждой стороны. На границе перехода днища 4 в цилиндрическую часть каждого сосуда 1, в месте, где будут выполнены сквозные отверстия 5, являющиеся концентраторами напряжений, устанавливают нахлесточные (усиливающие) кольца 10, увеличивающие толщину стенок сосуда 1 до необходимой величины.

В боковой стенке сосуда 1, снабженной нахлесточным кольцом 10, выполняют, например, два отверстия 5 - оппозитно или под углом, например, 90° друг к другу. В других сосудах 1 в местах увеличенной нахлесточными кольцами 5 толщины стенок также выполняют ответные отверстия 5. Этих отверстий 5 должно быть столько, чтобы в случае необходимости к сосуду 1 можно было бы подсоединить очередной сосуд 1 или, наоборот, последний сосуд 1 в батарее должен быть замыкающим - не иметь лишних отверстий 5 для присоединения следующих сосудов 1.

Отдельно изготавливают трубчатые соединительные элементы 6, например, в виде удлиненных штуцеров с разнонаправленными резьбовыми участками 7 по краям и шестигранником 11 под ключ - посередине.

Сосуд 1 с горловиной 2 устанавливается в приспособление, например, укладывается на стол и закрепляется. Рядом устанавливается (укладывается) второй сосуд 1, каждое днище 4 которого - глухое, с таким расчетом, чтобы отверстия 5 обоих сосудов 1 были ориентированы друг к другу. В оба отверстия 5, например, одновременно наживляют трубчатый соединительный элемент 6, на резьбовые участки 7 которого наносят клей-герметик. Вращая трубчатый соединительный элемент 6 за шестигранник 11 с помощью гаечного ключа, сосуды 1 доводят до состояния жесткого контакта друг с другом.

Таким же образом собирают третий сосуд 1 батареи, четвертый и так далее - необходимое количество. Замыкает батарею сосуд 1, не имеющий дополнительных отверстий 5 для присоединения.

Собранная батарея сосудов 1 - емкость для сжатых и сжиженных газов или жидкостей - выдерживается до полной полимеризации клеевого состава. В горловину 2 заворачивают запорно-расходную арматуру и емкость готова к эксплуатации.

Эксплуатируется емкость следующим образом. В нее под давлением закачивают жидкую углекислоту. Заправленную емкость привозят на место эксплуатации, например, на участок полуавтоматической сварки в среде СО2, устанавливают вдоль стены производственного участка и подсоединяют к автоматике сварочного оборудования. По мере использования углекислого газа емкость опорожняется и со временем отправляется на повторную заправку. Повторная заправка может происходить, например, и таким образом, когда по заказу потребителя жидкую углекислоту привозят непосредственно на место будущего использования по назначению и заправляют ею освободившуюся емкость. Емкость для этого должна иметь достаточно большую вместимость, чтобы обеспечить рентабельность выездной заправки.

Таким же образом эксплуатируется система газового пожаротушения на базе вышеупомянутой емкости большой вместимости.

Конструктивно емкость для сжатых и сжиженных газов или жидкостей также может быть выполнена, например, следующим образом.

В качестве трубчатого соединительного элемента 6 используется труба с однононаправленой резьбой на ее наружной поверхности и технологическим выступом 12 под ключ на ее внутренней поверхности - см. фиг.3 и 4 (или, например, шестигранный профиль, специальное сужение профиля сечения прохода и т.д.). Трубчатый соединительный элемент 6 смазывают клеевым составом и вворачивают в отверстие 5 сосуда 1 заподлицо. Рядом укладывают второй сосуд 1. На стенки соединяемого отверстия второго сосуда 1 наносят тот же самый клеевой состав. Через сквозные отверстия 5 в его боковых стенках продевают ключ и вставляют в сквозное отверстие трубчатого соединительного элемента 6. Соединяемые сосуды 1 доводят до контакта нахлесточными кольцами 10, и трубчатый соединительный элемент 6 начинают вращать ключом. Провернув ключ установленное количество раз и добившись качественного соединения, его вынимают. При необходимости в оставшееся открытым отверстие 5 вворачивают следующий соединительный элемент 6 с нанесенным клеевым составом, подставляют следующий сосуд 1 с предварительно смазанным тем же клеевым составом отверстием 5 и повторяют процесс сборки очередного сосуда 1 батареи, и так необходимое число раз. Открытое отверстие 5 последнего сосуда 1 глушат пробкой 13, которую также смазывают клеевым составом. Преимуществом данной конструкции является то, что сосуды 1 практически прилегают друг к другу нахлесточными кольцами 10 - без промежуточных деталей, какими, например, в предыдущем случае были шестигранники 11 под ключ. В случае использования разнонаправленной резьбы на трубчатом элементе 6 со сквозным отверстием, оснащенным выступами 12 под ключ и сборки по принципу, описанному для трубчатого элемента 6 с наружным шестигранником 11 под ключ (см. фиг.1), можно получить конструкцию с гарантированным контактом нахлесточных колец 10.

Таким образом обеспечивается максимальная компактность емкости и минимальные плечи возможных сил.

После технологически установленного времени выдержки емкость оснащается запорно-расходной арматурой и может использоваться по назначению.

Аналогичным образом собирают емкость с использованием сварки и пайки единичных емкостей 1 с гладкими трубчатыми элементами 6 и гладкими (безрезьбовыми) отверстиями 5. Каждый из этих способов соединения имеет свои преимущества и недостатки. Сварка и пайка обеспечивают гарантированную прочность, но требуют увеличения габаритов емкости за счет необходимости иметь большее расстояния между нахлесточными кольцами - для прохождения электродов или газовой горелки. Кроме этого, локальный нагрев поверхностей сосудов 1 для получения неразъемных соединений может потребовать дополнительную термообработку для снятия внутренних температурных напряжений, обязательного контроля качества соединений, что сделает изделие более дорогим, а значит - менее рентабельным.

Особенностью конструкции единичных сосудов 1 может быть вариант исполнения утолщений под сквозные отверстия 5 на боковых стенках. Будет достаточно технологичным выполнить их в виде нахлеста цилиндрических оболочек 3 и цилиндрических участков 9 днищ 4 - см. фиг.5. Такой вариант конструкции единичных сосудов 1 позволит получить эффективные по массе и технологичные емкости.

Среди дополнительных особенностей конструкции емкости для сжатых и сжиженных газов или жидкостей можно отметить, например, следующие:

- в емкости для хранения жидкостей сосуды должны сообщаться, по меньшей мере, по двум, максимально разнесенным по высоте отверстиям 5 (как условно показано, например, на фиг.1);

- для придания емкости дополнительной жесткости она может быть оснащена специальными стяжками (хомутами) через ложементы (условно не показаны) и т.д.

В результате решения поставленной задачи была создана очередная конструкция специальной составной емкости для сжатых и сжиженных газов или жидкостей, рассчитанной на высокое давление, технологичной в изготовлении и имеющей произвольную форму, с конструктивно не ограниченной вместимостью, в том числе легко адаптируемую к уже существующим компоновочным схемам, а также специфике использования и эксплуатации.

1. Емкость для сжатых и сжиженных газов или жидкостей, содержащая, по меньшей мере, два соединенных между собой с возможностью сообщения сосуда высокого давления, по меньшей мере, один из которых снабжен горловиной для присоединения запорно-расходной арматуры, отличающаяся тем, что каждый сосуд включает цилиндрическую оболочку и днища, при этом сосуды сообщаются между собой через сквозные отверстия в боковых стенках оболочек и/или днищ посредством, по меньшей мере, одного трубчатого соединительного элемента, который через участки на своей наружной поверхности герметично скреплен со стенками отверстий в оболочках и/или днищах сосудов с образованием жесткой силовой конструкции.

2. Емкость по п.1, отличающаяся тем, что стенки цилиндрических оболочек и/или днищ в местах сквозных отверстий выполнены с увеличенной толщиной.

3. Емкость по п.2, отличающаяся тем, что увеличенная толщина стенок в местах сквозных отверстий выполнена в виде нахлеста цилиндрических оболочек и цилиндрических участков днищ.

4. Емкость по п.2, отличающаяся тем, что увеличенная толщина стенок в местах сквозных отверстий выполнена в виде нахлесточного кольца на цилиндрической оболочке или на цилиндрическом участке днища.

5. Емкость по п.1, отличающаяся тем, что скрепление наружных участков трубчатого соединительного элемента со стенками отверстий выполнено сварным, или клеевым, или паяным, или резьбовым с клеевой герметизирующей прослойкой.