Способ изготовления гибких печатных плат

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к изготовлению гибких металлизированных полимерных пленок, и может быть использовано в производстве гибких печатных плат (ГПП), применяемых при изготовлении радиоэлектронной техники. Повышение функциональности, надежности и качества ГПП, а также упрощение и удешевление технологического процесса является техническим результатом изобретения. Формирование рельефной поверхности полимерной пленки достигается за счет каналов, созданных облучением ионами и химическим травлением, с последующим формированием металлического слоя путем гальванического осаждения металлического осадка в сквозных пустотелых травленых каналах, начиная от одной рельефной поверхности пленки, плотно контактирующей с самонесущим металлическим катодом, до противоположной свободной рельефной поверхности пленки, на которой формируют гальванический металлический слой заданной формы и толщины. Облучение пленки проводят за счет использования бомбардирующих ионов с энергией, обеспечивающей их проективный пробег в материале полимерной пленки в 1,5-2 раза больше ее толщины, а химическое травление облученной пленки проводят до появления в ней сквозных пустотелых травленых каналов. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способам получения гибких металлизированных полимерных пленок и может быть использовано в производстве гибких печатных плат, применяемых при изготовлении радиоэлектронной техники.

Гибкие печатные платы - это двухслойный или трехслойный металлполимерный композит, состоящий, соответственно, из слоя полимера и слоя металла или двух слоев металла и слоя полимера.

Существуют множество способов формирования подобных металлполимерных композитов. Это нанесение тем или иным способом (вакуумное напыление, химическое осаждение и т.п.) металлического слоя на готовую полимерную пленку, или, наоборот, нанесение тем или иным способом (распыление, заливка, термическое соединение и т.п.) полимерного материала на поверхность металлической фольги. При этом особо отметим, что во всех перечисленных способах требуется решить основополагающую проблему - проблему обеспечения надежной взаимной адгезии материалов этих слоев, обеспечивающей требуемое качество механического сцепления этих материалов. Именно эта проблема, с одной стороны в недостаточной степени решена в вышеописанных способах, а с другой стороны, даже реализуемая в других способах степень удовлетворительной адгезии требует значительных трудовых и экономических затрат.

Наиболее близким техническим решением предлагаемого изобретения (прототип) является способ формирования двухслойного металлполимерного композита, использующий радиационно-модифицированный полимерный материал [1, 2] в качестве основы гибкой печатной платы, что позволяет обеспечить максимально наилучшие условия для адгезии на нем металлического слоя.

В основу данного способа положено формирование специально подготовленной рельефной поверхности полимерной пленки в виде глухих (меньше толщины пленки) пустотелых каналов микронных размеров (диаметр и длина). Данные пустотелые глухие каналы на одной из поверхностей пленки формируются за счет облучения ее высокоэнергетичными тяжелыми ионами и затем последующего химического травления. При этом энергия ионов выбирается из условия, чтобы пробег ионов в материале полимерной пленки был меньше ее толщины.

Травленые пустотелые каналы в облученной полимерной пленке образуются на месте т.н. латентных ядерных треков, которые представляют собой прямолинейные цилиндрические наноразмерные области деструкции (разрушение молекулярных цепочек) полимера в местах прохождения высокоэнергетичного иона через полимерную пленку. Установлено [3], что химическое растворение радиационно-деструктивных областей на много порядков эффективней необлученных областей, в результате чего и формируются травленые пустотелые каналы, диаметр которых зависит от времени травления, а длина от пробега иона в данном полимере, т.е. от энергии бомбардирующего иона. Плотность каналов (число каналов/см2) определяется дозой облучения (число ионов/см2).

Именно травленые глухие каналы в облученной и химически обработанной полимерной пленке, используемые в прототипе, и создают в ней хорошо развитую рельефную поверхность, значительно увеличивающую поверхность сцепления с ней металлического слоя, нанесенного, например, гальваническим способом.

После облучения и последующего химического травления полимерной пленки на поверхности пленки с травлеными каналами формируют электропроводящий металлический слой, в частности, методом вакуумного напыления. Этот слой покрывает всю рельефную поверхность и служит катодом для последующего наращивания на него металлического слоя требуемой толщины методом гальванического осаждения металла.

Способ (прототип) содержит следующие этапы:

ЭТАП 1. Формирование на одной поверхности полимерной пленки толщиной не менее 20 мкм взаимно пересекающихся глухих пустотелых каналов путем двукратного облучения под разными углами тяжелыми ионами с энергией, обеспечивающей их небольшой пробег (около 5 мкм) в полимере, и затем последующего химического растравления латентных ядерных треков до заданных диаметров (3-4 мкм).

ЭТАП 2. Вакуумное запыление металлическими атомами (например, медными) рельефной поверхности с пустотелыми глухими каналами с целью формирования электропроводящего слоя, который служит катодом для последующего гальванического осаждения на нее металлического слоя.

ЭТАП 3. Гальваническое осаждение металлического слоя до заданной толщины и с соответствующими физико-механическими свойствами.

Металлический осадок в глухих пустотелых каналах в виде т.н. поликристаллических металлических «свай» (типа «ежей») является как бы фундаментом для гальванически выращенного на них сплошного металлического слоя, обеспечивая его надежное механическое сцепление с полимерной пленкой. Однако, несмотря на достаточно надежное механическое сцепление гальванически сформированного металлического слоя с полимерной пленкой, данный способ (прототип) имеет следующие недостатки:

1. Необходимость иметь пересекающиеся глухие каналы в полимерной пленке, хотя и обеспечивает хорошую адгезию, тем не менее требует двойного облучения под разными углами, что определяющим образом повышает стоимость конечной продукции.

2. Необходимость напыления затравочного металлического слоя (катода) на рельефную поверхность полимерной пленки требует сложного вакуумного оборудования, что в условиях технологии «рулон на рулон» значительно усложняет процесс производства ГПП и их стоимость.

3. Сила сцепления гальванического металлического слоя с полимерной пленкой ограничена и в основном определяется прочностными свойствами тонкого приповерхностного слоя пленки, эквивалентного глубине глухих каналов, т.е. длиной металлического осадка - «свай», что является явно недостаточным.

4. По данному способу невозможно как металлизировать полимерную пленку металлической фольгой, так и непосредственно формировать топологический рисунок печатной схемы.

Таким образом, способ формирования ГПП, описанный в прототипе, достаточно трудоемкий и не позволяет решить проблему эффективного производства унифицированных ГПП с максимально возможной адгезией между слоями.

Технический эффект, на получение которого направлено данное изобретение, состоит в достижении технического результата, заключающегося в повышении функциональности, надежности и качества ГПП, а также упрощении и удешевлении технологического процесса.

Технический эффект достигается за счет того, что способ изготовления гибких печатных плат (ГПП), включающий формирование рельефной поверхности полимерной пленки за счет каналов, созданных облучением ионами и химическим травлением, последующим формированием металлического слоя путем гальванического осаждения, отличается тем, что в полимерной пленке формируют двустороннюю рельефную поверхность за счет сквозных пустотелых каналов путем ее облучения высокоэнергетичными ионами «на прострел» и последующего химического травления, а затем гальванически формируют металлический осадок в сквозных пустотелых травленых каналах, начиная от одной рельефной поверхности пленки, плотно контактирующей с самонесущим металлическим катодом, до противоположной свободной рельефной поверхности пленки, на которой формируют гальванический металлический слой заданной формы и толщины.

Таким образом, отличительными признаками предлагаемого изобретения являются:

- облучение полимерной пленки высокоэнергетичными ионами «на прострел»,

- формирование сквозных пустотелых химически травленых каналов в полимерной пленке,

- использование самонесущего катода, плотно контактирующего с поверхностью рельефной полимерной пленки со стороны, обратной по отношению к аноду,

- гальваническое осаждение металла в сквозных пустотелых травленых каналах начинается от поверхности самонесущего катода и заканчивается формированием на противоположной поверхности либо «грибков», либо гальванического металлического слоя заданной толщины.

Облучение пленки заряженными частицами «на простел» означает, что при использовании частиц с заданной энергией их проективный пробег в материале полимерной пленки в 1,5-2 раза больше ее толщины. При последующем химическом травлении облученной пленки в соответствующем растворе (например, лавсановая пленка травится в 0,6N растворе NaOH) в каждом латентном треке заряженной частицы формируется сквозной пустотелый травленый канал. Использование специальных режимов химического травления (концентрация раствора, температура, время травления) позволяет формировать сквозные травленые каналы различного диаметра (от десятых долей до единиц мкм) и геометрического профиля (песочные часы, цилиндрические, конические и т.п.). В нашем случае предпочтительным является форма сквозных пустотелых травленых каналов в виде «песочных часов».

Материал самонесущего катода выбирают в зависимости от решаемых задач. При использовании, например, медной фольги в качестве составной части печатной платы формируется композит «медная фольга+полимерная пленка». При этом процесс формирования медного осадка в сквозных пустотелых каналах завершают либо в пределах толщины пленки, либо вплоть до выхода металлического осадка на поверхность пленки в виде «грибков». Таким образом, формируют металлизированную медной фольгой полимерную пленку, т.е. одностороннюю ГПП.

При условии, когда процесс гальванического осаждения меди продолжается до формирования сплошного металлического слоя заданной толщины на противоположной (от катода) свободной рельефной поверхности пленки, формируют композит типа «металлическая фольга + полимерная пленка + гальванический металлический слой». Заметим, что в зависимости от диаметра и поверхностной плотности сквозных травленых каналов, «грибки» могут быть настолько диспергированы по поверхности пленки, что образуют сплошную проводящую пленку, что достаточно, чтобы качественно провести последующую полную гальваническую металлизацию до стандартной толщины. Таким образом, формируют двустороннюю металлизированную полимерную пленку, т.е. двустороннюю ГПП.

При использовании в качестве самонесущего катода материала с более отрицательным электродным потенциалом по отношению к гальванически осаждаемому металлу формируют композит «гальванический металлический слой + полимерная пленка + гальванический металлический слой», т.е. формируется двусторонняя гальванически металлизированная полимерная пленка. При этом заметим, что сформированные таким образом металлические слои электрически контактируют между собой через металлические поликристаллические осадки в сквозных травленых каналах.

Использование в качестве самонесущего катода готовой металлической матрицы с топологическим рисунком печатной схемы позволяет непосредственное ее гальваническое копирование на рельефной полимерной пленке. Таким образом, реализуются условия непосредственного воспроизводства готовых ГПП и их тиражирование.

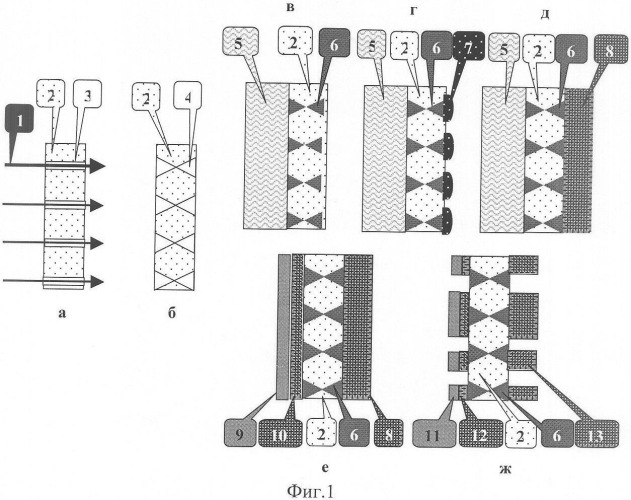

Изобретение поясняется Фиг.1, на котором приведены этапы практической реализации различных вариантов предлагаемого способа формирования ГПП.

а - облучение высокоэнергетичными тяжелыми ионами 1 «на прострел» полимерной пленки 2 и формирование латентных треков 3,

б - формирование сквозных пустотелых каналов 4 в облученной полимерной пленке 2 методом химического травления,

в - формирование композита «металлическая фольга 5+полимерная пленка 2» без выхода металлического осадка 6 на противоположную сторону пленки (закрепление на полимерной пленке 2 металлической фольги 5 гальванически сформированными металлическими осадками 6 в неполном объеме сквозных каналов типа «песочные часы»),

г - формирование композита «металлическая фольга 5+полимерная пленка 2» путем закрепления фольги 5 металлическими осадками 6 с «грибками» 7 на их конце,

д - двусторонняя металлизация - формирование композита типа «металлическая фольга 5+полимерная пленка 2+гальванический металлический слой 8»,

е - двусторонняя гальваническая металлизация (прикатодный гальванический слой 10 и гальванического слоя 8) на базе самонесущего катода из металла 9 с отрицательным электродным потенциалом по отношению к гальванически осаждаемому металлу,

ж - прямое двустороннее гальваническое формирование готового топологического рисунка печатной платы 12-13 на базе самонесущего катода - шаблона с топологическим рисунком схемы 11.

На Фиг.2 приведены экспериментально полученные результаты изготовления ГПП в соответствии с этапами на схемах, приведенных Фиг.1.

а - гальваническое закрепление катанной медной фольги 1 толщиной 50 мкм гальваническим медным осадком 2 с «грибками» 3 (см. этап на Фиг.1г). На Фиг.2а-1 приведено РЭМ-изображение металлического осадка в виде микропроволочек с «грибками» на их концах после химического удаления полимерной пленки,

б - формирование на полимерной пленке двусторонней металлизации из катанной медной фольги 1 толщиной 50 мкм и гальванического медного слоя 3, соединенных медным осадком 2 в сквозных травленых каналах (см. этап на Фиг.1д),

в - формирование двусторонней металлизированной полимерной пленки путем гальванического осаждения прикатодного медного слоя 5 и основного медного слоя 6, соединенных медным осадком 2 в сквозных травленых каналах (см. Фиг.1е).

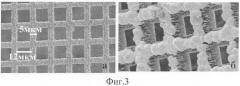

На Фиг.3 приведены экспериментальные результаты гальванического репродуцирования топологического рисунка в виде металлической сетки по предлагаемому способу.

а - РЭМ-изображение исходной медной сетки-катода,

б - РЭМ-изображение гальванического репродуцирования медной сетки после удаления полимерной пленки. Видно формирование медных нанопроволок, соединяющих поверхность исходной сетки-катода с гальванически сформированным медным слоем.

Пример выполнения объекта.

Общим для всех нижеперечисленных примеров являются этапы облучения полимерной пленки и формирование в ней сквозных травленых каналов.

В качестве полимерной пленки, являющейся основой ГПП, можно использовать широкий круг полимерных материалов, например, лавсан (полиэтилентерефталат), полиимид и др. Толщина полимерной пленки может составлять от единиц до десятков микрометров. Ширина - от десятков до сотни сантиметров.

Облучение пленки в виде рулона проводят на ускорителях, обеспечивающих ускорение тяжелых ионов, например, Ar, Ne, Xe, Kr и т.п. до энергий от 1 до 10 Мэв/нуклон. Доза облучения выбирается из требований к плотности травленых каналов в полимерной пленке и может изменяться от 104 до 1010 см-2.

После облучения полимерной пленки 2 (см. Фиг.1а) в ней, в местах прохождения ионов 1, формируются т.н. латентные треки 3, т.е. области радиационного повреждения. В процессе двусторонней химической обработки эти области растравливаются с большей скоростью, чем необлученные участки пленки, вследствие чего формируются сквозные пустотелые травленые каналы с профилем, например, типа «песочные часы» 4 (см. Фиг.1б), а следовательно, образуется рельефные поверхности полимерной пленки.

Таким образом, формируется полимерная основа с двусторонней рельефной поверхностью для последующего ее использования при производстве, например, гибких печатных плат.

Пример 1 получения ГПП с использованием медной фольги.

На Фиг.1в приведена схема металлизации полимерной пленки 2 готовой металлической фольгой 5, которая в данном случае является катодом. Катанная медная фольга 5 толщиной 50 мкм плотно прижимается к рельефной поверхности полимерной пленки 2 и данный сэндвич опускается в электрохимическую ячейку, снабженную анодом, расположенным со стороны противоположной поверхности пленки, контактирующей с катодной фольгой. Сквозные пустотелые травленые каналы 4 заполняются электролитом и при наличии потенциала между катодом и анодом начинается гальванический процесс осаждения металла 6 на катоде в местах, открытых сквозными травлеными каналами. Данный процесс можно остановить на любой стадии заполнения каналов 4, например, как показано на Фиг.1в, не доводя осадок 6 до противоположной поверхности пленки 2, т.е. формируется односторонний электрически изолированный металлический слой в виде фольги 5 на полимерной основе 2.

Максимально лучшую адгезию между медной фольгой 5 и рельефной полимерной пленкой 2 можно реализовать при условии формирования т.н. «грибков» 7 на выходных концах металлического осадка 6 в пустотелых каналах 4 (см. Фиг.1г, а также Фиг.2а-1). На Фиг.2а-1 приведено РЭМ-изображение металлического осадка в виде микропроволочек 2 с «грибками», выращенных на поверхности металлической фольги после химического удаления полимерной пленки.

При продолжении гальванического процесса (см. Фиг.1д) на свободной поверхности полимерной пленки 2 формируется сплошной металлический слой 8, толщина которого регулируется временем гальванического процесса и может достигать от единиц до десятков микрометров (Фиг.2б). В данном случае формируется двусторонняя металлизированная пленка. При этом металлические слои 1 и 4 электрически связаны между собой металлическим осадком 2 (поликристаллическими микропроволочками) в сквозных травленых каналах.

Таким образом, вышеописанные результаты свидетельствуют о том, что возможно реализовать условия формирования одно- или двусторонних гибких печатных плат с максимально возможным сцеплением между металлическими и полимерным слоями. Причем один из слоев выполнен целиком из готовой металлической фольги заданной толщины, а другой - формируется гальваническим способом. Кроме того, реализуется возможность формирования элетропроводящих переходов между слоями без сверления и металлизацией отверстий, а также формирование теплоотводящих площадок.

Пример 2 получения ГПП с гальванически осажденными слоями.

При использовании в качестве самонесущего катода металла с более отрицательным электродным потенциалом по отношению к гальванически осаждаемому металлу (см. этап на Фиг.1е) реализуются условия двусторонней гальванической металлизации полимерной пленки (Фиг.2в). Рельефная полимерная пленка со сквозными каналами плотно прижимается к самонесущему катоду, например, из молибденовой фольги и проводят гальваническое осаждение меди. При этом формируется прикатодный медный слой 6 толщиной около 1,5-3 мкм. Затем происходит формирование медного осадка 2 (медные микропроволочки) в сквозных каналах. При продолжении гальванического процесса на стороне полимерной пленки, обращенной к аноду, формируется гальванический слой меди 7, толщина которого зависит от времени процесса и может составлять 5-50 мкм. Также как и в Примере 1 реализуются условия формирования электропроводящих и теплопроводящих переходов между этими слоями в виде медных микропроволочек (Фиг.2в-1).

Особо отметим, что в соответствии с вышеописанной методикой и используя специальный самонесущий катод-матрицу с топологическим рисунком печатной схемы 11 возможно реализовать условия прямого гальванического копирования на полимерную пленку данного рисунка печатной схемы 13 (Фиг.1ж).

На Фиг.3 приведен пример гальванического копирования (репродуцирования) по предлагаемому способу формы и размера исходной медной сетки с толщиной перегородок 5 мкм и размером ячейки 12×12 мкм (Фиг.3а). На Фиг.3б иллюстрируется гальваническое воспроизведение размера и формы исходной медной сетки. Заметим, что качество гальванически выращенного слоя зависит от режимов гальванического процесса и параметров ТМ.

Технический эффект, на получение которого направлено данное изобретение, состоит в достижении технического результата, заключающегося в повышении функциональности и качества ГПП, а также эффективности их производства.

Таким образом, приведенные экспериментальные результаты подтверждают, что предлагаемое в настоящем изобретении техническое решение реализуемо на практике и при его использовании достигается поставленная цель - создание унифицированного и эффективного способа изготовления гибких печатных плат с повышенной функциональностью и качеством. В результате достигается повышение экологичности и технологичности производства при сокращении времени изготовления гибких печатных плат.

Предлагаемое изобретение имеет следующие преимущества:

1. Исключается двухразовое (под разными углами) облучение полимерной пленки.

2. Формирование в полимерной пленке сквозных пустотелых травленых каналов различного геометрического профиля и, в частности, типа «песочные часы», увеличивает степень механического закрепления поверхностных металлических слоев на полимерной пленке за счет формирования в сквозных пустотелых каналах металлического осадка в виде поликристаллических микропроволочек.

3. Появляется возможность формирования теплоотводящего слоя (с одной металлизированной поверхности на другую металлизированную поверхность через металлический осадок в травленых каналах).

4. Исключается трудоемкий, энергоемкий и технически сложный процесс вакуумного напыления на рельефную поверхность полимерной пленки металлического «затравочного» катодного слоя, что крайне важно при использовании непрерывной технологии типа «рулон на рулон».

5. Реализуется возможность использования в качестве металлизированного слоя металлическую фольгу с прочным сцеплением с полимерной пленкой.

6. Реализуется возможность прямого формирования и массового производства на полимерной пленке металлизированного топологического рисунка печатной схемы. Это на 60-75% уменьшает количество используемой меди, исключает затраты на фоторезисты и химические реактивы на вытравливание медного слоя и фоторезиста, а также значительно уменьшает экологические проблемы производства готовых печатных плат.

7. Реализуется возможность дублирования на противоположной стороне полимерной пленки гальванически сформированного топологического рисунка электропроводящей печатной схемы, что увеличивает эксплуатационный ресурс печатных плат в экстремальных условиях.

Литература

1. M.Danziger. Adgesive bond and method for the product thereof. Inventor (Patent) WO 2005084940. 2006.12.06.

2. M.Danziger. Method and array for processing carrier materials by means of heavy ion radiation and subsequent etching. Inventor (Patent) WO 2004015161. 2005.10.20.

3. Г.Н.Флеров. Вестник АН СССР. 1984, 4, с.35-48.

1. Способ изготовления гибких печатных плат, включающий формирование рельефной поверхности полимерной пленки за счет каналов, созданных облучением ионами и химическим травлением, последующим формированием металлического слоя путем гальванического осаждения, отличающийся тем, что в полимерной пленке формируют двустороннюю рельефную поверхность за счет сквозных пустотелых каналов путем ее облучения высокоэнергетичными ионами с энергией, обеспечивающей их проективный пробег в материале полимерной пленки в 1,5-2 раза больше ее толщины, и последующего химического травления, а затем гальванически формируют металлический осадок в сквозных пустотелых травленых каналах, начиная от одной рельефной поверхности пленки, плотно контактирующей с самонесущим металлическим катодом, до противоположной свободной рельефной поверхности пленки, на которой формируют гальванический металлический слой заданной формы и толщины.

2. Способ по п.1, отличающийся тем, что химическое травление облученной пленки проводят до появления в ней сквозных пустотелых каналов.

3. Способ по п.1, отличающийся тем, что самонесущий катод плотно контактирует с рельефной поверхностью полимерной пленки, расположенной с противоположной стороны пленки по отношению к аноду.

4. Способ по п.4, отличающийся тем, что в качестве самонесущего катода выбирают материал с аналогичным или с более отрицательным электродным потенциалом по отношению к гальванически осаждаемому металлу.

5. Способ по п.4, отличающийся тем, что в случае использования в качестве самонесущего катода медной фольги, плотно контактирующей с рельефной поверхностью полимерной пленки, гальваническое осаждение меди в сквозные травленые каналы пленки ведут до неполного их заполнения или вплоть до формирования на противоположной свободной поверхности пленки либо «грибков», либо сплошного металлического слоя.

6. Способ по п.4, отличающийся тем, что в случае использования в качестве самонесущего катода материала с отрицательным электродным потенциалом по отношению к гальванически осаждаемому металлу металлизацию полимерной пленки ведут до образования двусторонних металлических слоев.

7. Способ по п.4, отличающийся тем, что использование в качестве самонесущего катода матрицы с топологическим рисунком печатной схемы позволяет непосредственное ее гальваническое копирование на полимерную пленку.