Мембранно-сорбционный фильтр и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области фильтровальной техники и может быть применено в медицине или в химической промышленности для тонкой очистки жидкостей. Мембранно-сорбционный фильтр, содержащий три слоя фильтрующих элементов, в котором первый слой выполнен в виде мембраны с ячейками, а второй и третий слои выполнены в виде каркасов, на поверхности которых размещены частицы сорбирующего материала. Новым является выполнение каркасов второго и третьего слоев из металла или неметалла, на поверхность которого нанесено покрытие из металла в виде сплошных или перфорированных пластин или в виде проволоки, слои которой ориентированы в пространстве или расположены произвольно. В качестве сорбирующего материала на поверхности каркасов нанесены металлические микро- и нанокристаллы и некристаллические частицы. На каркас третьего слоя подан электрический потенциал. При наличии в сорбирующем слое кристаллов и частиц с полостями каркасы подвергают электрохимической, химической или термической обработке до взрывообразного разрушения этих кристаллов и частиц. Изобретение позволяет повысить эффективность очистки жидкостей и газов от механических и биологических микро- и наночастиц. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к области фильтровальной техники и может быть, например, применено в медицине или в химической промышленности для тонкой очистки жидкостей.

Известен фильтр, который содержит одну или несколько пластин с сетчато-ячеистым каркасом, выполненным из высокопористого химически стойкого вещества (Анциферов В.Н., Калабухова Л.А., Макаров A.M. и др. Фильтр для улавливания аэрозолей. - Заявка РФ №94012498/26 от 10.05.1994). Такая конструкция фильтра позволяет снизить содержание токсичных и агрессивных соединений в газах до уровня допустимых концентраций. Однако известный фильтр не эффективен при очистке жидкостей или газов, содержащих механические или биологические частицы микро- и наноразмеров, поскольку зазоры между нитями волокнистых материалов плохо задерживают такие частицы. Эти зазоры легко забиваются отфильтрованными частицами. Очистка волокнистых фильтрующих материалов затруднена, что удорожает использование фильтров.

Известен также мембранно-сорбционный элемент и способ его изготовления (Заликсон Б.М., Басин Б.Я., Вовенко Е.П., патент РФ №2239490, МКИ 7 B01D 69/06, 69/12, от 25.12. 2002), который принят за прототип. По прототипу мембранно-сорбционный элемент представляет собой фильтр, выполненный в виде трех слоев, герметично соединенных между собой по периметру, причем первый слой выполнен в виде микрофильтрационной мембраны, имеющей поры, размер которых меньше размера дисперсионных частиц очищаемой среды. Второй слой выполнен в виде сорбционной мембраны, имеющей плоский каркас, ячейки которого заполнены сорбирующим материалом. Третий слой выполнен в виде микрофильтрационной мембраны, имеющей поры, размер которых меньше размера частиц сорбирующего материала сорбционной мембраны.

Фильтр с элементом по прототипу обеспечивает тонкую очистку жидкостей или газов. Однако он так же неэффективен при очистке жидкостей или газов, содержащих механические или биологические частицы микро- и наноразмеров.

Техническим результатом предлагаемого фильтра и способа его изготовления является повышение эффективности очистки жидкостей и газов от механических и биологических микро- и наночастиц.

Сущность изобретения заключается в том, что фильтр содержит три слоя фильтрующих элементов, герметично соединенных между собой по периметру. Первый слой выполнен в виде микрофильтрационной мембраны с ячейками, размеры которых меньше размеров механических частиц, диспергированных в фильтруемой среде. Второй и третий слои выполнены в виде каркасов, на поверхностях которых размещены частицы сорбирующего материала. В отличие от прототипа каркасы второго и третьего слоев изготовлены из металла или неметаллического материала, на поверхность которого нанесено покрытие из металла. Каркасы выполнены из сеток либо сплошных или перфорированных пластин или состоят из проволоки, слои которой ориентированы в пространстве либо расположены произвольно в виде путанки. В качестве сорбирующего материала на поверхности каркасов нанесены металлические микро- и нанокристаллы и некристаллические частицы, имеющие оси симметрии 5-го порядка, развитую внешнюю поверхность и (или) внутреннюю полость. На каркас третьего слоя подан электрический потенциал.

Способ изготовления предлагаемого фильтра, в отличие от способа изготовления фильтра по прототипу, заключается в том, что частицы сорбирующего слоя наносят на каркасы второго и третьего слоев электроосаждением из электролита. После электроосаждения и образования сорбирующего слоя каркасы с нанесенным на них сорбирующим слоем подвергают термообработке до образования на поверхностях кристаллов и частиц выступов и разветвлений. При наличии в сорбирующем слое кристаллов и частиц с внутренними закрытыми полостями каркасы подвергают электрохимической, химической или термической обработке до взрывообразного разрушения этих кристаллов и частиц.

Такая конструкция фильтра, изготовленного по предлагаемому способу, повышает эффективность фильтрования жидкостей или газов, содержащих механические или биологические микро- и наночастицы. Это обусловлено тем, что в результате термической обработки на поверхности кристаллов и частиц, имеющих оси симметрии 5-го порядка и развитую наружную поверхность, образуются выбросы в виде «усов», «игл» и т.п. При наличии в пентагональных кристаллах внутренних полостей в результате химической, электрохимической или термической обработки происходит взрывообразное разрушение поверхности этих кристаллов под действием внутренних напряжений. Все это повышает удельную площадь поверхности кристаллов и частиц, что повышает адсорбционную способность поглощающего слоя относительно отфильтровываемых частиц любого размера. Поскольку поглощающий слой выполнен из металла, облегчается его очистка от поглощенных им частиц. Эту очистку можно производить, например, термообработкой или промывкой химически активными относительно отфильтрованных частиц растворами. Благодаря тому, что на каркас третьего слоя подан электрический потенциал, в третьем слое может осуществляться очистка фильтруемой среды от содержащихся в ней ионов растворенных или диспергированных веществ.

Анализ совокупности признаков предлагаемого технического решения показывает, что предлагаемые устройство и способ его изготовления представляют собой группу изобретений, которые связаны единым изобретательским замыслом и признаки которых взаимозависимы. И способ, и устройство в данном случае не могут быть применены как отдельные изобретения. Поэтому требование единства изобретения следует считать выполненным.

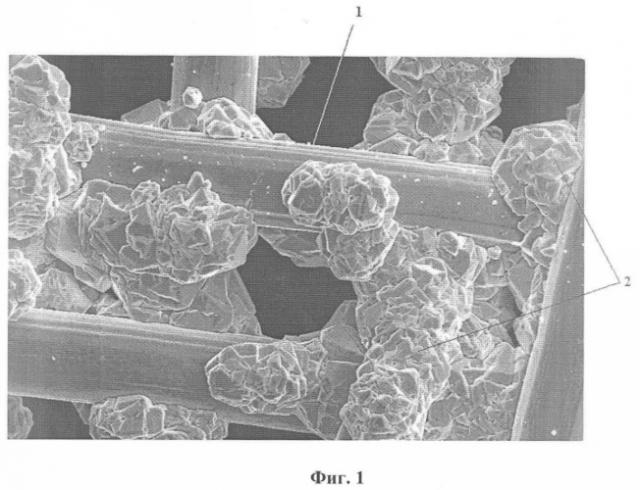

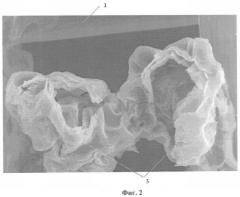

Изобретение иллюстрируется чертежами, где на фиг.1 показан каркас второго или третьего слоя, выполненный в виде металлической сетки с ячейкой 40 мкм из проволоки ⌀20 мкм из нержавеющей стали Х18Н10Т с нанесенным на нее путем электроосаждения сорбирующим слоем микро- и нанокристаллов и некристаллических частиц меди, имеющих оси симметрии 5-го порядка (увеличение × 7000). На фиг.2 изображен фрагмент того же каркаса после химического травления и взрывообразного разрушения пентагональных кристаллов, имеющих оси симметрии 5-го порядка и внутреннюю полость (увеличение × 14000). На фиг.3 показан фрагмент каркаса в виде сплошной пластины с нанесенным на нее сорбирующим слоем, состоящим из микро- и наночастиц меди с осями 5-го порядка после термообработки и образования на их внешней поверхности выбросов в виде усов и игл.

Предлагаемый фильтр содержит три слоя фильтрующих элементов, герметично соединенных между собой по периметру. Первый слой выполнен из любого известного материала в виде микрофильтрационной мембраны с ячейками, размеры которых меньше размеров механических частиц, диспергированных в фильтруемой среде. Второй и третий слои выполнены в виде каркасов 1 (см. фиг.1 и 2), на поверхностях которых размещены частицы 2 сорбирующего материала. Каркасы 1 второго и третьего слоев выполнены из металла или из неметаллического материала, на поверхность которого нанесено покрытие из металла. Каркасы 1 могут быть изготовлены сплошными (фиг.3), перфорированными или в виде сетки, как это показано на фиг.1 и 2, а также могут состоять из проволоки, волокна которой ориентированы в пространстве или расположены произвольно в виде путанки. В качестве сорбирующего материала на поверхность каркасов нанесены металлические микро- и нанокристаллы, имеющие оси симметрии 5-го порядка и некристаллические частицы с такой же симметрией, развитую внешнюю поверхность и (или) внутреннюю полость. На каркас третьего слоя подан электрический потенциал.

При изготовлении предлагаемого фильтра частицы 2 и 4 сорбирующего материала наносят на поверхность пластин каркасов 1 электроосаждением из электролита. После окончания электроосаждения каркасы 1 с нанесенным на них сорбирующим материалом 2 подвергают термической обработке до образования на поверхности кристаллов и частиц 4 выступов и разветвлений 5, например в виде «усов» и «игл». При наличии в сорбирующем материале кристаллов и частиц с внутренними полостями пластины подвергают электрохимической, химической либо термической обработке до взрывообразного разрушения внутренними напряжениями микро- и нанокристаллов и некристаллических частиц. Такое разрушение происходит потому, что внутренняя полость в кристаллах формируется в результате воздействия внутренних напряжений, обусловленных наличием дисклинаций, способствующих образованию кристаллов с осями 5-го порядка. При химической обработке слоя с такими кристаллами и частицами производят, например, травление поверхности кристаллов и частиц, составляющих поглощающий слой 2. Это уменьшает толщину стенки кристаллов и частиц от их наружной поверхности до поверхности полости, что уменьшает прочность этой стенки. При термической обработке нагрев поверхностей кристаллов и частиц, составляющих поглощающий слой 2, также приводит к уменьшению их прочности. В результате в обоих случаях под действием внутренних напряжений произойдет взрывообразное разрушение пентагональных кристаллов и частиц, составляющих поглощающий слой 2, что более чем вдвое увеличит площадь их поверхности и существенно повысит сорбционную способность слоя. Взорванные внутренними напряжениями кристаллы и частицы 3 (фиг 2) расслаиваются, образуя лепестки, что обеспечивает увеличение площади их поверхности и повышает эффективность фильтра.

Конструкция предлагаемого фильтра, изготовленная по предлагаемому способу, обеспечивает последовательную, вначале (в первом слое) грубую, а затем (во втором и третьем слое) все более тонкую очистку фильтруемой среды от диспергированных в ней механических и биологических частиц. В первом слое задерживаются относительно крупные частицы. Во втором и третьем слоях, благодаря наличию на их каркасах 1 металлических микро- и нанокристаллов и некристаллических частиц 2, 3 и 4, имеющих оси симметрии 5-го порядка и развитую внешнюю поверхность, резко увеличивается площадь поверхности, что повышает сорбционную способность этих слоев и эффективность очистки фильтруемой среды. Такие микро- и нанокристаллы и некристаллические частицы можно получать путем электроосаждения металла из электролита на каркас 1, выполненный из металла или из неметалла с металлическим покрытием. Последующая термическая обработка приводит к росту на поверхности сплошных микро- и нанокристаллов и частиц 4 выступов и игольчатых образований типа «усов» 5. При наличии в кристаллах 2 внутренних полостей их термическая, электрохимическая или химическая обработка вызывает взрывообразное разрушение кристаллов и частиц под действием внутренних напряжений.

Игольчатые образования и выступы 5 на поверхности кристаллов и частиц 4, а также разрушение кристаллов и частиц с внутренней полостью резко увеличивает суммарную поверхность второго и третьего сорбционных слоев на каркасах 1, что повышает эффективность тонкой очистки фильтруемой среды. Наличие электрического потенциала на каркасе третьего слоя также позволяет повысить эффективность фильтруемой среды, осуществляя в третьем слое еще более тонкую ее очистку от ионов веществ, растворенных или диспергированных в ней.

Выбор вариантов выполнения каркасов 1 второго и третьего слоев зависит от особенностей фильтруемой среды и растворенных либо диспергированных в ней веществ, а также от требований к степени очистки. Сплошные или перфорированные пластины, из которых могут состоять каркасы 1, проще в изготовлении, однако могут понизить точность очистки. Сетки и ориентированная в пространстве либо расположенная произвольно проволока могут обеспечить более тонкую очистку фильтруемой среды, но такие каркасы труднее изготавливать и очищать.

Предлагаемый фильтр и способ его изготовления могут быть осуществлены с помощью имеющихся в технике средств и материалов. Для изготовления каркасов 1 фильтра могут быть применены листы, сетки или проволока из известных электропроводных материалов, например из титановых сплавов, нержавеющих сталей. В случае необходимости эти же материалы могут быть нанесены на поверхность пластин из любых других материалов, например, с помощью гальванических, газотермических или иных известных способов. Поглощающий слой 2 из микро- и нанокристаллов и некристаллических частиц, имеющих оси симметрии 5-го порядка, может быть выполнен из известных металлов, например из серебра, меди или никеля, путем электроосаждения из электролита, для чего может быть использована известная в гальваностегии технология и оборудование. Для химической, электрохимической или термической обработки пластин 1 с поглощающим слоем 2 могут быть использованы водные растворы, например, щелочей либо кислот или известные термические печи.

Способ изготовления фильтра проверяли экспериментально. На каркасы 1 размером 20×50 мм, вырезанные из сетки с шириной ячейки 40 мкм и с диаметром проволоки 20 мкм из нержавеющей стали Х18Н10Т, наносили электроосаждением поглощающий слой 2 меди. Применяли электролит, содержащий 250 г/литр CuSO4·5H2O и 90 г/литр H2SO4. Пластину 1 использовали в качестве катода. Анодом служил электрод из меди M1. Через электроды и электролит пропускали ток при перенапряжении на катоде 30 мВ. На поверхностях проволок сетки получали пентагональные микро- и нанокристаллы и пентагональные некристаллические частицы, составившие поглощающий слой 2 (фиг.1). После окончания электроосаждения пластины 1 подвергали химической обработке - травлению в растворе, содержащем 40 мл Н2О, 40 мл NH4OH и 10 мл H2O2 в течение 40 с. В результате травления большинство полученных пентагональных микро- и нанокристаллов и пентагональных некристаллических частиц, составивших поглощающий слой 2, взрывообразно разрушились с характерным расслоением и образованием лепестков (фиг.2). Это увеличило удельную поверхность частиц, составляющих поглощающий слой 2, более чем в два раза, что обеспечивает повышение эффективности предлагаемого фильтра. На сплошных пластинах из стали Х18Н10Т толщиной 0,1 мм на тех же режимах электроосаждением получали сплошные кристаллы и некристаллические частицы меди 4 (фиг.3), имеющие оси симметрии 5-го порядка. После термообработки при температуре 600°С с выдержкой 30 минут на поверхности этих кристаллов и частиц образовывались выступы и разветвления 5, что существенно увеличивало площадь поверхности сорбирующего слоя.

Таким образом, предлагаемый фильтр и способ его изготовления обеспечивают достижение технического результата, заключающегося в повышении эффективности работы фильтра путем увеличения свободной поверхности частиц сорбирующего материала. Предлагаемый фильтр и способ его изготовления могут быть осуществлены и использованы с помощью известных в технике средств и материалов. Следовательно, предлагаемый фильтр и способ его изготовления обладают промышленной применимостью.

1. Мембранно-сорбционный фильтр, содержащий три слоя фильтрующих элементов, герметично соединенных между собой по периметру, первый слой выполнен в виде микрофильтрационной мембраны с ячейками, размеры которых меньше размеров механических частиц, диспергированных в фильтруемой среде, второй и третий слои выполнены в виде каркасов, на поверхностях которых размещены частицы сорбирующего материала, отличающийся тем, что каркасы второго и третьего слоев изготовлены из металла или неметаллического материала на поверхность которого нанесено покрытие из металла, причем каркасы выполнены из сеток, либо сплошных или перфорированных пластин, или состоят из проволоки, слои которой ориентированы в пространстве, либо расположены произвольно в виде путанки, а в качестве сорбирующего материала на поверхности каркасов нанесены металлические микро- и нанокристаллы и некристаллические частицы, имеющие оси симметрии 5-го порядка, развитую внешнюю поверхность и (или) внутреннюю полость, причем на каркас третьего слоя подан электрический потенциал.

2. Способ изготовления фильтра по п.1, отличающийся тем, что частицы сорбирующего материала наносят на каркасы второго и третьего слоев электроосаждением из электролита, а после электроосаждения и образования сорбирующего слоя каркасы с нанесенным на них сорбирующим материалом подвергают термообработке до образования на поверхности кристаллов и частиц выступов и разветвлений.

3. Способ по п.2 или 3, отличающийся тем, что при наличии в сорбирующем материале кристаллов и частиц с внутренними закрытыми полостями каркасы подвергают электрохимической или химической, либо термической обработке до взрывообразного разрушения этих микро- и нанокристаллов и частиц.