Кавитационный смеситель

Иллюстрации

Показать всеИзобретение относится к области кавитационной обработки твердых веществ и жидкостей и может быть использовано при производстве суспензий и эмульсий. Смеситель содержит корпус с цилиндрической рабочей камерой, внутренние поверхности которой снабжены турбулизирующими элементами. Внутри камеры расположен приводной вал с кавитатором в виде крыльчатки с лопастями клиновидного профиля сечения. Лопасти размещены в плоскости, перпендикулярной оси вращения крыльчатки. Входные кромки лопастей и ось вращения крыльчатки лежат в одной плоскости. Выходные кромки лопастей имеют переменную толщину, которая определяется путем последовательных итераций на радиусах от конца к корню лопасти до выполнения условия, ограничивающего длину кавитационной каверны. Технический результат состоит в обеспечении стабильного интенсивного кавитационного воздействия на смешиваемые компоненты, сокращении времени обработки смеси, при этом отсутствует кавитационное разрушение крыльчатки. 5 ил.

Реферат

Изобретение относится к области кавитационной обработки твердых веществ и жидкостей и может быть использовано при производстве суспензий и эмульсий.

Известен кавитационный смеситель (АС СССР №593724), содержащий корпус с патрубками для подвода компонентов и отвода смеси, расположенный в нем приводной вал, установленный на последнем кавитатор, выполненный в виде крыльчатки, лопасти которой размещены с нулевым шагом в плоскости, перпендикулярной оси вращения.

Наиболее близким по технической сущности к заявляемому является кавитационный смеситель (АС СССР №1755906, опубл. 23.08.92., бюл. №31), содержащий корпус с патрубками для подвода компонентов и отвода смеси, расположенный в нем приводной вал, установленный на последнем кавитатор, выполненный в виде крыльчатки, лопасти которой имеют клиновидный профиль сечения и размещены с нулевым шагом в плоскости, перпендикулярной оси вращения. Кавитационный смеситель содержит цилиндрическую рабочую камеру с турбулизирующими элементами. На торцевых поверхностях рабочей камеры размещены турбулизирующие элементы в виде отрезков лент с козырьками на свободных кромках, составляющие угол 20-40° к торцевой поверхности в месте закрепления, причем средняя линия проекции отрезка ленты составляет с радиусом, проходящим через середину средней линии, угол 25-45°. На цилиндрической поверхности рабочей камеры размещены П-образные турбулизирующие элементы, составляющие угол 30-60° с касательной к цилиндрической поверхности в месте закрепления. Все турбулизирующие элементы наклонены в противоположную сторону направления вращения крыльчатки.

Недостаток данных кавитационных смесителей заключается в том, что входная кромка каждой лопасти крыльчатки параллельна плоскости, в которой лежит ось вращения приводного вала, но смещена от нее. В этом случае направление вектора скорости набегающего потока на входной кромке лопасти все больше отличается от нормального направления с ростом ширины лопасти и с уменьшением рассматриваемого радиуса от конца к корню лопасти. Это приводит к увеличению центробежной силы, что затрудняет смешивание компонентов, значительно различающихся по плотности; увеличению пути проходимого потоком по лопасти, что повышает опасность возникновения кавитационных явлений на поверхности лопасти и, следовательно, ее кавитационного разрушения. Следующим недостатком данных кавитационных смесителей является то, что толщина выходных кромок лопастей крыльчатки по (АС СССР №593724) линейно увеличивается от конца к корню лопасти, а по (АС СССР №1755906) постоянна по длине лопасти. Это приводит к тому, что при определенной скорости вращения приводного вала интенсивность кавитационного воздействия достаточна, чтобы происходило разрушение крыльчатки. В противном случае, если скорость вращения приводного вала ниже определенного значения, чтобы не допустить разрушение крыльчатки, кавитационные явления охватывают меньшую часть объема рабочей камеры, снижается эффективность кавитационного воздействия.

В основу изобретения положена задача обеспечить стабильное интенсивное кавитационное воздействие на смешиваемые компоненты, сократить время обработки смеси, при этом, не допуская кавитационное разрушение крыльчатки, и таким образом повысить эффективность работы и срок службы кавитационного смесителя.

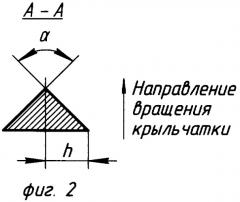

Поставленная задача решается тем, что в кавитационном смесителе, содержащем корпус с патрубками подвода компонентов и отвода смеси, цилиндрической рабочей камерой, внутренние поверхности которой снабжены турбулизирующими элементами, и расположенный внутри рабочей камеры приводной вал с кавитатором, выполненным в виде крыльчатки, лопасти которой имеют клиновидный профиль сечения, и размещены с нулевым шагом в плоскости, перпендикулярной оси вращения крыльчатки, согласно изобретению входные кромки лопастей и ось вращения крыльчатки лежат в одной плоскости, а выходные кромки лопастей имеют переменную толщину 2h, которая определяется путем последовательных итераций на радиусах от конца к корню лопасти до выполнения условия:

ℓК=К·р,

где

- длина каверны, м;

h - половина толщины выходной кромки лопасти, м;

χ=2 (р0-рК)/ρν2 - число кавитаций;

р0 - давление в рабочей камере, Па;

рК - давление в каверне принимают равным давлению насыщенных паров жидкого компонента при температуре смеси, Па;

ρ - плотность смеси, кг/м3;

ν - линейная скорость лопасти, м/с;

СХ=0.175+0.3χ - коэффициент кавитационного сопротивления;

k=(1+50χ)/(l+56.2χ) - эмпирический коэффициент;

К=0.7-0.85 - коэффициент для учета зоны кавитационного воздействия;

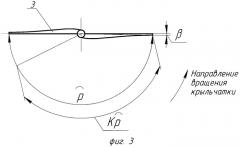

р=πrη/180 - длина дуги на радиусе от выходной кромки лопасти до входной кромки следующей лопасти, м;

η=360/n-β - центральный угол дуги р, град;

n - количество лопастей крыльчатки;

β - центральный угол дуги на радиусе от входной кромки до выходной кромки одной лопасти, град.

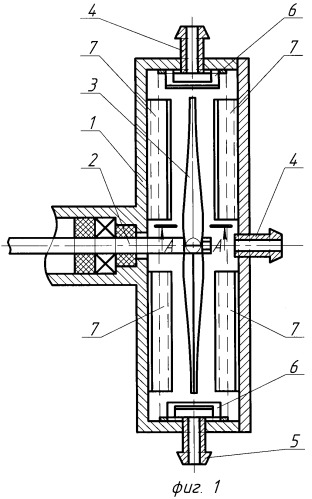

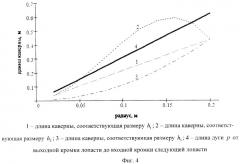

На фиг.1 показан общий вид кавитационного смесителя; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - пояснение геометрических параметров расчета; фиг.4 - графики длинны каверн на радиусах от конца к корню лопасти; фиг.5 - графики размера h на радиусах от конца к корню лопасти.

Кавитационный смеситель включает в себя корпус с цилиндрической рабочей камерой 1, в которой расположен приводной вал 2, на котором закреплен кавитатор в виде крыльчатки 3. На корпусе размещены патрубки 4 для подвода компонентов и патрубок 5 для отвода смеси. На внутренней цилиндрической стенке рабочей камеры 1 установлены турбулизирующие элементы П-образной формы 6. На торцевых стенках рабочей камеры 1 размещены турбулизирующие элементы в виде отрезков лент 7.

Кавитационный смеситель работает следующим образом. В патрубки 4 подвода компонентов поступают смешиваемые вещества. При вращении крыльчатки 3, расположенной на валу 2, за ее лопастями образуются каверны, заполненные кавитационными микропузырьками, при «схлопывании» которых генерируются интенсивные быстроизменяющиеся поля высоких давлений и температур, воздействующие на компоненты, которые образуют устойчивую смесь. Отсутствие кавитационного воздействия на крыльчатку достигается использованием коэффициента К=0.7-0.85 при расчете толщины выходных кромок лопастей. Данный коэффициент получен на основе обобщения экспериментальных данных (Кнепп Р. Кавитация/ Р.Кнепп, Дж.Дейли, Ф.Хэммит. - М.: Мир, 1974. - 687 с. - С.389, фиг.8.3, С.619), и предусматривает резкое снижение интенсивности кавитации перед входными кромкам лопастей. В указанном источнике отмечается, что интенсивность кавитации максимальна в конце каверны, хотя зона кавитационного воздействия, в целом, гораздо шире и простирается вверх и вниз по потоку от зоны максимального воздействия. Также отмечается, что при прочих равных условиях интенсивность кавитации в конце каверны возрастает при увеличении длинны каверны. При неизбежном стремлении к вращению смесь затормаживается турбулизирующими элементами 6 и 7. Конфигурация турбулизирующих элементов 6 способствует также процессу интенсивного турбулентного микроперемешивания в вихревых следах, а соответствующее размещение турбулизирующих элементов 7 - циркуляции потока в меридиональной плоскости. Все это в совокупности приводит к эффективному кавитационному воздействию на компоненты по всему объему и играет существенную роль в образовании устойчивой их смеси.

Например, рассчитаем крыльчатку кавитатора для следующих исходных данных:

r=0.02 - расстояние от оси вращения до корня лопастей, м;

R=0.20 - расстояние от оси вращения до конца лопастей, м;

α=90° - угол входной кромки клиновидного профиля сечения лопасти, град;

N=10000 - частота вращения крыльчатки, об/мин;

n=2 - количество лопастей крыльчатки, шт.

Получим форму лопастей крыльчатки согласно изобретению. 3а h принимаем половину толщины выходной кромки лопасти (см. фиг.2). Рассмотрим случаи, когда размер h на радиусах от конца к корню лопасти:

- рассчитан согласно заявляемому изобретению (h1);

- линейно увеличивается (АС СССР №593724), причем размер конца и корня лопасти принимаем согласно заявляемому изобретению (h2);

- постоянен (АС СССР №1755906) и равен размеру конца лопасти, полученному согласно заявляемому изобретению (h3).

Для каждого случая рассчитаем длину каверны и сравним ее с длинной дуги р на радиусах от выходной кромки лопасти до входной кромки следующей лопасти. Найденные значения длины каверн на радиусах от конца к корню лопасти и размер h представлены на фиг.4 и 5 соответственно.

Из графиков, представленных на фиг.4, видно, что длина каверны, соответствующая размеру h2, превышает длину дуги р между выходной кромкой лопасти до входной кромки следующей лопасти на радиусах от 0.05 до 0.18 м. Это значит, что зона максимального кавитационного воздействия находится на лопастях. Следовательно, лопасти быстро разрушаются, и резко снижается срок их службы. Кроме того, частицы материала, из которого изготовлены лопасти, попадают в приготавливаемую смесь. Также в этом случае лопасти постоянно находятся в нестационарной хвостовой части каверны, создаваемой предыдущей лопастью, а это приводит к вибрации лопастей, которая передается по приводному валу и снижает срок службы вспомогательных узлов кавитационного смесителя.

Длина каверны, соответствующая размеру h1 на радиусах от 0.02 до 0.20 м, равна длине дуги р на радиусе от выходной кромки лопасти до входной кромки следующей лопасти, умноженной на коэффициент К, принятый равным 0.7, который учитывает, что зона кавитационного воздействия лежит несколько выше и ниже по потоку от места максимального кавитационного воздействия - конца каверны. Поэтому лопасти крыльчатки находятся вне зоны кавитационного воздействия, и смесь подвергается кавитационной обработке при безопасной длине каверны, которой соответствует наибольшая интенсивность кавитационного воздействия и максимальный объем обрабатываемой смеси.

Длина каверны, соответствующая размеру на радиусах от 0.2 до 0.20 м, меньше

длины каверны, соответствующей размеру h1. Уменьшение длины каверны влечет за собой снижение объема обрабатываемой смеси и интенсивности кавитационного воздействия. В данном случае опасность кавитационного разрушения лопастей минимальна, но резко увеличивается время обработки компонентов до получения смеси с требуемыми параметрами.

Таким образом, крыльчатка с формой лопастей, выполненных согласно изобретению, при прочих равных условиях за счет получения каверн с максимальной и безопасной длиной служит дольше. При этом увеличивается интенсивность кавитационного воздействия, обеспечивается стабильная интенсивная кавитационная обработка компонентов и сокращается время получения устойчивой их смеси.

Кавитационный смеситель, содержащий корпус с патрубками подвода компонентов и отвода смеси, цилиндрической рабочей камерой, внутренние поверхности которой снабжены турбулизирующими элементами, и расположенным внутри рабочей камеры приводным валом с кавитатором, выполненным в виде крыльчатки, лопасти которой имеют клиновидный профиль сечения, и размещены с нулевым шагом в плоскости, перпендикулярной оси вращения крыльчатки, отличающийся тем, что входные кромки лопастей и ось вращения крыльчатки лежат в одной плоскости, а выходные кромки лопастей имеют переменную толщину 2h, которая определяется путем последовательных итераций на радиусах r от конца к корню лопасти до выполнения условия:ℓК=К·р,где - длина каверны, м;h - половина толщины выходной кромки лопасти, м;χ=2 (р0-рК)/ρν2 - число кавитации;р0 - давление в рабочей камере, Па;рK - давление в каверне принимают равным давлению насыщенных паров жидкого компонента при температуре смеси, Па;ρ - плотность смеси, кг/м3;ν - линейная скорость лопасти, м/с;Сχ=0,175+0,3χ - коэффициент кавитационного сопротивления;k=(1+50χ)/(1+56,2χ) - эмпирический коэффициент;К=0,7-0,85 - коэффициент для учета зоны кавитационного воздействия;р=πrη/180 - длина дуги на радиусе r от выходной кромки лопасти до входной кромки следующей лопасти, м;η=360/n-β - центральный угол дуги р, град.;n - количество лопастей крыльчатки;β - центральный угол дуги на радиусе от входной кромки до выходной кромки одной лопасти, град.