Способ и устройство для изготовления структурированной поверхности и заготовка со структурированной поверхностью

Иллюстрации

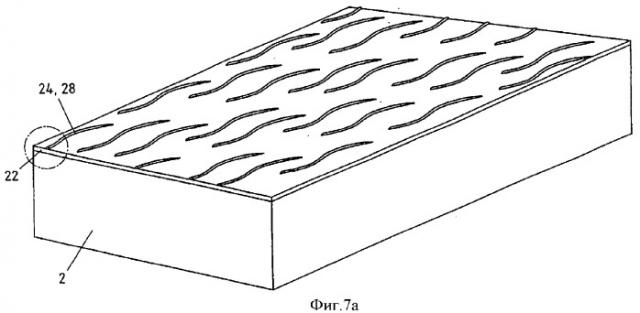

Показать всеПри изготовлении структурированной поверхности на поверхность плиты (2) способом печатания наносят узор дерева, на узор дерева затем наносят первое частично оптически прозрачное покрытие (22) из лака. С помощью метода непосредственного или косвенного печатания на первое покрытие наносят частично оптически прозрачное второе покрытие (24) из лака с пространственно изменяемым распределением количества наносимого вещества таким образом, что второй слой образует негативную поверхностную структуру, в которой поверхностные структуры, собственно имитирующие углубления, образованы в виде возвышений (28). Обеспечивается улучшение структуры поверхности. 3 н. и 36 з.п. ф-лы, 8 ил.

Реферат

Изделие касается способа и устройства для изготовления структурированной поверхности и заготовки со структурированной поверхностью.

Изобретение предпочтительно находит применение при заготовках, имеющих форму плит, однако этим не ограничивается. Потому что все заготовки могут быть снабжены структурированной поверхностью. Тем не менее, ниже изобретение поясняется на примере изготовления плиты, в частности, для покрытия полов или мебельных деталей.

В частности, настоящее изобретение находит применение в заготовках из древесных материалов, в частности изготовленных из стружечных плит, волокнистых плит средней плотности (MDF-плит), волокнистых плит высокой плотности (HDF-плит), твердых волокнистых плит и Oriented Strand Board плит (OSB-плит). Равным образом изобретение может применяться при заготовках, выполненных из других материалов. Например, здесь могут быть названы стекло, полимерные и минеральные материалы, заготовки для электроники, например платы. Принципиально то, что изобретение не ограничивается применением определенных материалов.

Точно также толщина заготовки не является ограничивающим признаком. С одной стороны заготовка может быть выполнена в виде тонкой толщиной несколько миллиметров MDF-плиты. С другой стороны заготовка может быть толщиной несколько сантиметров. Условием является только возможность нанесения покрытия и удобство обращения с заготовкой.

Итак, речь идет о применении, например, имеющих форму плит заготовок в качестве покрытия для пола или деталей мебели. Для этого поверхность, подлежащая покрытию лаком, после соответствующей предварительной обработки первоначально грунтуется способом, благоприятным в плане затрат, потом способом печати наносится узор и в заключение снабжается прозрачным закрывающим слоем. Нанесенные слои могут в зависимости от поставленных требований состоять из нескольких слоев, например, чтобы получить многокрасочную печать или особо прочный закрывающий слой. Предпочтительным образом закрывающий слой состоит из отверждаемого лака, в этом случае ниже речь идет о закрывающем лаке.

Между этапами работы по нанесению различных слоев заготовка, как правило, проходит через так называемую туннельную сушилку, в которой осуществляется, по меньшей мере, частичное отверждение слоев за счет воздействия тепловой и/или лучистой энергии. Отверждение или при необходимости сушка осуществляется при этом обычным способом с помощью ультрафиолетового излучения или с помощью электронного излучения. Наряду с этим известны технические устройства для теплового излучения.

Чтобы придать изготовленной таким образом поверхности аутентичный вид может быть структурирован закрывающий слой. Эти структуры могут быть подобраны к узору, например поверхность с узором под дерево получается для обычно пористых структур.

При этом известны два основных способа.

Способ, называемый «химическая пора», при котором используют печатные краски или разделительное средство, которые на основе своих смачивающих свойств способствуют тому, что нанесенные на них закрывающие слои имеют тенденцию растекаться, вследствие чего закрывающий слой получается очень небольшой толщины или вообще не получается, и таким образом в отвержденном состоянии покрытие образует структуру. Разделительное средство может способствовать проникновению наносимого позже закрывающего слоя, который растрескивается при заключительном отверждении, так что желаемая пористая структура образуется в виде трещин на поверхности.

«Механические поры» получаются за счет того, что после нанесения закрывающего лака он отверждается только частично и потом перед конечным отверждением слоя с помощью валиков для выдавливания или ленты для прессования создается желаемая структура.

С помощью обоих названных способов на поверхности с покрытием могут быть получены только неудовлетворительные структуры в оптическом плане и в плане осязания.

В связи с этим технической задачей настоящего изобретения является разработка способа, с помощью которого экономически выгодно на поверхности с покрытием может быть достигнута улучшенная структура. Равным образом технической задачей является подготовка заготовки с соответствующей структурой поверхности.

Указанная выше техническая задача решается первоначально с помощью способа изготовления структурированной поверхности на имеющей форму плиты заготовке, при котором на поверхность заготовки наносится первое покрытие из лака, и при котором на первое покрытие наносится второе покрытие из лака с пространственно варьируемым распределением количества наносимого вещества.

Другие решения технической задачи, лежащей в основе изобретения, вытекают из следующего ниже описания.

Согласно изобретению оказалось, что структура не должна создаваться в существующем слое, в частности, по меньшей мере, частично отвержденном слое, а поверхностная структура может быть создана с помощью направленно варьируемого нанесения второго покрытия. Благодаря варьируемому количеству наносимого вещества второго покрытия создается поверхностная структура, которая в оптическом плане и/или в плане осязания оказывает на смотрящего впечатление, которое соответствует имитируемому свойству поверхности. Для этого предпочтительным образом первое и второе покрытие, по меньшей мере, частично оптически прозрачны.

Пространственно варьируемое количество наносимого вещества означает при этом в общих чертах, что наносимое количество второго покрытия распределяется неравномерно по покрываемой поверхности, а предусмотрены зоны или области с повышенным количеством наносимого вещества и зоны или области с небольшим или меньшим количеством наносимого вещества. Так как применение способа не ограничивается двухмерными поверхностями, в общем, речь идет о пространственном, т.е. трехмерном распределении.

Не является необходимым, но является предпочтительным, что первое покрытие представляет собой полногранное покрытие, которое таким образом обладает закрывающими свойствами для расположенной ниже поверхности материала подложки заготовки.

Ниже в описании речь пойдет о вариантах осуществления изобретения, соответственно о первом и втором покрытиях. При этом отмечается, что первое покрытие, а также второе покрытие соответственно само может состоять из, по меньшей мере, двух отдельно нанесенных слоев или частичных слоев. В частности, второе покрытие может состоять из двух или более частичных слоев, структурирование которых взаимно перекрывается и/или дополняется.

В качестве типичного применения способа может быть, например, создана, соответственно имитирована деревянная поверхность путем создания соответственно окрашенного узора печатного слоя, расположенного под первым и вторым покрытием и с помощью согласованного с узором дерева структурирования второго слоя.

Для этого варьируемое распределение наносимого вещества второго покрытия имеет предпочтительным образом линейную структуру, которая, в частности, типична для поверхностной структуры дерева.

Равным образом варьируемое распределение наносимого вещества второго покрытия имеет слоистую структуру, которая при известных условиях соединяется с линейной структурой.

Существуют две возможности создания поверхностной структуры. Во-первых, поверхностная структура второго покрытия может быть создана в виде негативной поверхностной структуры. При этом поверхностные структуры, собственно имитирующие углубления, соответственно поры, образованы в виде возвышений. Такая структура, возвышение которой составляет менее 1 мм, в частности менее 0,5 мм, ни на ощупь, ни на взгляд не может отличаться от структуры с углублениями. Негативная поверхностная структура создается, в частности, с помощью линейной структуры.

Преимущество негативной, т.е. возвышенных пор состоит в наличии лучших гигиенических свойств поверхности по сравнению с поверхностью, имеющей заглубленные поры. Так как возвышенные структуры имеют склонность к значительно большему задержанию плохих примесей, чем это имеет место в случае углублений. В частности, из-за небольшой величины пор заглубленные пористые структуры, известные как ламинатные половые панели, очень плохо подвергаются чистке или почти совсем не могут быть очищены. Поэтому плиты с негативными, возвышенными порами, очень хорошо подходят для применения в помещениях с особыми требованиями к гигиене.

Предпочтительным образом толщина структуры второго покрытия составляет менее 0,1 мм. Она в зависимости от количества наносимого вещества может быть в диапазоне менее чем 0,01 мм или даже 0,005 мм. И эти небольшие толщины становятся заметными в виде структуры поверхности. Чем меньше толщина структуры, тем меньше может быть количество наносимого вещества. Не в последнюю очередь из стоимостных соображений, как правило, имеет преимущество по возможности минимальная толщина.

Во-вторых, структура поверхности может быть выполнена позитивной, при этом возвышенные элементы поверхности также представляют фактически подлежащие моделированию возвышения поверхности. В этом случае структура поверхности создается предпочтительно с помощью плоской структуры поверхности, которая при известных условиях оставляет свободными линейные промежуточные полости, которые, например, кажутся порами.

Далее является предпочтительным, когда пространственно варьируемое распределение количества наносимого вещества выполнено таким образом, что в зонах, в которых должна быть выполнена выпуклость, наносится максимальное количество вещества, в то время как в зонах, в которых не должно быть никаких выпуклостей, не наносится какого-либо покрытия. Такой вид нанесения пригоден, в частности, для имитирования деревянной поверхности. Другие варианты осуществления находятся в промежуточной области, в которых вместо максимального или минимального покрытия выбирается средняя величина покрытия. Такой вариант осуществления может применяться, в частности, для имитирования каменной поверхности при укладке кафеля.

Ранее свойства первого покрытия и второго покрытия не были описаны подробно, так как предпочтительно это касалось поверхностной структуры, подлежащей созданию. Поэтому материал и вид нанесения первого и второго покрытия могут как угодно соответствовать требованиям поверхности.

Это означает, в частности, что для второго покрытия могут применяться любые материалы, которые образуют слои. Ниже способ описывается преимущественно с помощью предпочтительного применения лака или закрывающего лака. Однако настоящее изобретение не ограничивается этим. Так, например, для изготовления второго покрытия могут применяться искусственные смолы, полимерные материалы или природные вещества, в частности минералы.

В большинстве ранее описанных примеров второе покрытие наносится в форме особенно вязкой жидкости. Чтобы исключить полное растекание структуры, предпочтительно после нанесения второе покрытие, по меньшей мере, частично отверждается. При этом далее предпочтительной является минимизация временного промежутка между нанесением второго покрытия и отверждением. Если, напротив, второе покрытие наносится в форме преимущественно твердого материала, например в форме дисперсии, то может быть исключен рабочий этап по отверждению и, например, может потребоваться только этап сушки.

Особо предпочтительное исполнение поверхности достигается благодаря тому, что второе покрытие наносится в виде лака. При этом может, в частности, применяться лак, используемый, впрочем, в качестве закрывающего лака.

Преимущественное свойство лака заключается в том, что лак просто обрабатывать и при этом он представляет материал, образующий слои.

Для этого предпочтительным образом применяется так называемый высокопрочный лак. Высокопрочный лак имеет высокую долю твердых веществ или твердых тел, объемная доля которых может составлять от 75 до 100%. Содержание растворителя составляет, например, от 3 до 25%. Частично используется также название 100% высокопрочный лак, несмотря на то, что перед нанесением лака должна содержаться хотя бы небольшая доля растворителя. Благодаря высокой доле твердых тел после отверждения, т.е. после испарения растворителя, возникает заметный слой из этих твердых тел. Благодаря низкой доле растворителя высокопрочные лаки являются более вязкими, чем другие лаки, и могут отверждаться быстрее. Так как происходит испарение небольшой доли, можно рассчитывать на небольшую усадку нанесенной структуры, что способствует точному определению структурирования. Кроме того, предпочтительно, чтобы подобный лак использовался в лежащем ниже слое, так как благодаря одинаковым свойствам применения становится возможной не создающая проблем обработка. Как раз эти свойства делают предпочтительным применение высокопрочного лака для создания второго покрытия.

Другое преимущество применения высокопрочных лаков заключается в том, что не возникают какие-либо проблемы, связанные с растворителем, или эти проблемы будут совсем незначительны, и что почти весь нанесенный материал остается на заготовке и при сушке не произойдет исчезновение его заметной части. Другое преимущество высокопрочного лака заключается в том, что вязкость может регулироваться в широких пределах. Равным образом предпочтительно, что при отверждении высокопрочного лака возникает высокая степень структурирования, в результате второе покрытие становится очень устойчивым. В итоге при применении высокопрочных лаков может быть получено второе покрытие, которое образует обладающую стойкостью и имеющую длительный срок службы структурированную поверхность заготовки.

В частности, лак может быть снабжен наночастицами, чтобы получить особенно хорошее качество закрытия. В связи с этим описываемый способ может быть пригоден, в частности, для лакированных поверхностей. Износостойкость лакового слоя, получающегося благодаря добавке наночастиц, способствует созданию поверхностей, которые испытывают значительные нагрузки. Это, в частности, относится к панелям для пола.

В другом предпочтительном способе первое покрытие наносится в качестве закрывающего слоя, так что два покрытия обеспечивают закрытие поверхности, расположенной ниже. Упрочняющий лак первого покрытия отверждается на 65-95%, в частности на 85%, прежде чем наносится второе покрытие. Такая степень отверждения позволяет, с одной стороны, второму закрывающему слою лака хорошо соединяться с первым закрывающим слоем лака. С другой стороны, достигается хорошая устойчивость нанесенной структуры второго покрытия, потому что не происходит ее растекания.

Существуют различные возможности выделения оптического эффекта структуры второго покрытия. С одной стороны, может быть выбрана настройка различной степени блеска второго покрытия относительно степени блеска первого покрытия. Так оказалось, что зоны с более толстым слоем на готовой поверхности заготовки получают более высокую степень блеска, в то же время зоны с меньшей толщиной слоя имеют уменьшенную степень блеска на готовой поверхности заготовки.

С другой стороны, цвет второго покрытия может быть выбран отличным от цвета первого покрытия, что позволяет усилить оптическое впечатление от структурированной поверхности. Это означает, что покрытия могут быть или прозрачными, или, по меньшей мере, частично или полностью непрозрачными. Поэтому в зависимости от применения способа структура поверхности может быть выполнена в прозрачной форме, позволяющей взгляду проходить через нее, или в форме, которая сама создает оптическое оформление поверхности.

В частности, существует возможность нанесения второго покрытия в виде окрашенного отверждаемого с помощью ультрафиолетовых лучей лака с возможностью регулирования степени блеска и/или цвета второго покрытия. Правда, для достижения соответствующего отверждения требуется источник ультрафиолетового излучения, однако при таком исполнении способа достигается особенно хороший эффект.

При осуществлении способа выявилось предпочтение того, что второе покрытие наносится с помощью валика, имеющего структурированную, в частности вытесненную или с нанесенной сеткой поверхность. Таким образом, может применяться техника, которая была проверена в других областях применения. Валик на своей боковой поверхности имеет зоны для размещения большего или меньшего количества закрывающего лака, который наносится на подлежащую обработке поверхность.

В соответствии с вязкостью применяемого закрывающего лака и временем между нанесением и схватыванием происходит или только частичное растекание нанесенного слоя лака или не происходит вообще какого-либо растекания, при этом на готовой поверхности образуются зоны с меньшим количеством наносимого вещества, которые несколько заглублены, и зоны с большим количеством наносимого вещества, которые имеют возвышение.

В другом осуществлении способа изготовления структурированной поверхности на заготовке вместо описанного выше устройства, в котором используется валик для нанесения вещества, для нанесения второго покрытия применяется цифровое устройство. Цифровое устройство для нанесения означает при этом, что устройство при возможности индивидуальной регулировки может подавать закрывающий лак на поверхность заготовки.

При особо предпочтительном осуществлении способа может использоваться техника струй под давлением, которая широко распространена, в частности, в так называемых струйных принтерах. При этой струйной технике через отдельно управляемые форсунки подаются очень небольшие капельки жидкости, которые в очень узком растре набрызгиваются на поверхность.

Равным образом может использоваться цифровое устройство для нанесения так называемой лазерной печати. При такой технике с помощью лазерного луча осуществляется такая подготовка поверхности валика, при которой закрывающий лак размещается только на заданных местах поверхности валика, чтобы потом этот лак снова перенести на поверхность заготовки.

Далее могут быть предусмотрены средства управления цифровым устройством для нанесения вещества с целью получения точечного распределения. Таким образом, структура, которая подлежит нанесению с помощью цифрового устройства, может быть задана посредством точечного распределения. Такие средства представляют собой компьютер или запоминающие устройства, в которых осуществляется расчет точечного распределения или его выборка и обработка.

В соответствии с другим осуществлением способа предусмотрено оптическое считывающее устройство для считывания рисунка на поверхности заготовки. Считывающее устройство может быть выполнено в виде сканера, строчной камеры или поверхностной камеры, при этом считывающее устройство предназначено для непрерывного или частичного считывания поверхности заготовки. Такая информация о состоянии поверхности передается на компьютер, который потом на основании величин, измеренных оптическим считывающим устройством, рассчитывает подлежащее созданию точечное распределение.

Если потом потребуется синхронизация между оптической поверхностью заготовки и структурированием второго покрытия, то по скорости перемещения обрабатываемой заготовки относительно считывающего устройства и по расстоянию от устройства для нанесения вещества рассчитывается запаздывание. Таким образом, может быть достигнуто то, что оптически воспринимаемая структура поверхности заготовки и воспринимаемая на ощупь поверхность второго покрытия, по меньшей мере, частично согласовываются. Далее эта структура называется синхропорой.

Ранее было описано нанесение второго покрытия с помощью валика и с помощью цифровой техники нанесения. Однако этим описываемый способ не ограничивается. Возможно нанесение материала второго покрытия и другим способом.

Например, жидкий материал может наноситься в виде капель или разбрызгиваться, чтобы обеспечить более или менее плотное случайное распределение. Равным образом вязкая жидкость может наноситься шлирен-методом, при котором жидкость при необходимости через интервалы вытекает из отверстий, расположенных над заготовкой.

Кроме того, второе покрытие может наноситься в виде пленки, которая на отдельном рабочем этапе укладывается и закрепляется на первом покрытии, например приклеивается. Следовательно, и таким способом может быть получено структурированное второе покрытие.

Поверхность заготовки под обоими описанными покрытиями может быть покрыта самым разным способом.

При другом исполнении способа под первым покрытием на поверхность может быть, например, нанесено одно или несколько последующих покрытий, которые, в частности, определяют оптическую структуру (рисунок) поверхности заготовки:

- слой вещества, повышающего прочность сцепления, имеющий, по меньшей мере, один слой,

- слой грунтующего вещества, имеющий, по меньшей мере, один слой,

- накатываемый основной слой, имеющий, по меньшей мере, один слой,

- печатный слой, изображающий рисунок, имеющий, по меньшей мере, один слой,

- содержащий корунд слой лака, имеющий, по меньшей мере, один слой, и

- слой шлифовального лака, имеющий, по меньшей мере, один слой.

Как следует из приведенного выше описания способа, было показано, что с помощью согласованного в количественном отношении нанесения второго покрытия, в частности закрывающей среды с последующим отверждением, возможно получение качественного, полноценного структурирования покрытой поверхности.

Если рисунок согласуется с выбором различного количества наносимого вещества для закрывающего слоя, то может быть создана структура, которая будет совпадать с этим рисунком. Таким образом, например, может быть получена поверхность, которая имеет рисунок дерева с согласованной пористой структурой. Благодаря этому лучше имитируется материал, который должен быть изображен с помощью рисунка. Речь может также идти о так называемой синхропоре. При этом опять же предпочтительно, если первое покрытие и второе покрытие, по меньшей мере, частично прозрачны, чтобы через оба покрытия оставался виден лежащий ниже рисунок.

Однако также имеется возможность отказаться от рисунка, в частности декоративного печатного слоя, и создать окрашенную поверхность с любой структурой с помощью подбора соответственно окрашенного закрывающего слоя, состоящего из, по меньшей мере, одного первого покрытия и, по меньшей мере, одного второго покрытия.

В предпочтительном варианте осуществления способа отверждаемый с помощью ультрафиолетового излучения лак применяется для описанного ранее лакового покрытия. Однако при применении предложенного согласно изобретению способа могут использоваться и все другие лаки или также искусственные смолы, если с их помощью могут быть удовлетворены требования, предъявляемые к готовой поверхности заготовки, в частности такие как стойкость к царапанью, износостойкость или адгезионная прочность.

Выше был описан способ, в частности, для лакированной поверхности заготовки. Настоящее изобретение этим не ограничено. Второе покрытие может наноситься в качестве первого покрытия и на ламинатное покрытие. В этом случае оно не является требуемым для закрытия поверхности вторым покрытием, а наносится в качестве слоя лака, единственной целью которого является структурирование поверхности.

Применение предложенного согласно изобретению способа может проводиться и на субстрате, на котором непосредственно нет рисунка, а на котором имеется, в частности закреплена с помощью ламинирования, имеющая набивку бумага. Такие бумаги известны из изготовления слоистых материалов. Эти преимущественно пропитанные мочевиной/меламиновыми смолами бумаги прессуются с субстратом в слоистое тело при повышенной температуре и повышенном давлении. С помощью описанного выше способа эти заготовки потом могут быть снабжены дополнительным слоем, так что слоистое тело получит поверхностную структуру.

Для улучшения свойств материалов, использованных для покрытия, они могут быть снабжены различными присадками и наполнителями. Так могут быть предусмотрены твердые частицы для улучшения стойкости к царапанью и износу или так называемый абсорбер ультрафиолета, который препятствует преждевременному пожелтению поверхности.

Указанная выше техническая задача решается также с помощью заготовки, в частности, имеющей форму плиты заготовки со структурированной поверхностью, в частности, изготовленной по описанному ранее способу. Для этого заготовка имеет материал подложки, первое и второе покрытия, которые имеют пространственно варьируемое распределение наносимого вещества.

Другие варианты исполнения заготовки приведены в зависимых пунктах формулы изобретения, при этом результатом являются соответственно одинаковые свойства и преимущества, как они были описаны с помощью ранее приведенного способа.

Указанная выше техническая задача согласно изобретению решается также с помощью устройства для изготовления заготовки со структурированной поверхностью, в частности для осуществления описанного выше способа. Устройство имеет обрабатывающую станцию для нанесения первого покрытия на поверхность заготовки и обрабатывающую станцию для нанесения второго покрытия на первое покрытие с пространственно варьируемым распределением количества наносимого вещества.

Другие варианты осуществления предложенного согласно изобретению устройства приведены в зависимых пунктах формулы изобретения, которые более подробно поясняются в следующем ниже описании предпочтительных примеров осуществления изобретения.

Ниже изобретение более подробно поясняется с помощью примеров исполнения, для чего делается ссылка на прилагаемые фигуры, на которых представлено:

фиг.1 - схематическое изображение устройства для изготовления структурированной поверхности на имеющих форму плит заготовках, на котором показано расположение валиков для нанесения вещества;

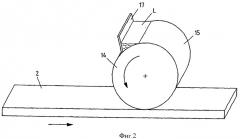

фиг.2 - схематическое изображение валика, которым наносится вещество, для непосредственного нанесения второго покрытия;

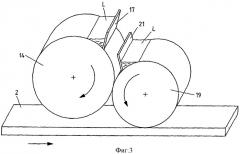

фиг.3 - схематическое изображение валика, которым наносится вещество, для опосредованного нанесения второго покрытия;

фиг.4 - схематическое изображение валика, которым наносится вещество, с профилированной раклей для непосредственного нанесения линейного второго покрытия;

фиг.5 - схематическое изображение устройства для изготовления структурированной поверхности на имеющих форму плит заготовках с цифровым устройством для нанесения вещества;

фиг.6a, b - схематическое изображение первого варианта исполнения структурированной поверхности;

фиг.7а-с - схематическое изображение второго варианта исполнения структурированной поверхности;

фиг.8 - схематическое изображение третьего варианта исполнения структурированной поверхности.

На фиг.1 в схематическом виде показано устройство для изготовления структурированной поверхности на заготовке, которая в данном случае выполнена в виде плиты 2. Если в последующем описывается применение способа на имеющей форму плиты заготовке, то это не означает, что настоящее изобретение ограничивается подобного вида заготовками.

Несколько плит 2, в данном случае речь идет, например, о заготовках для полового настила или мебельных деталей, расположены на конвейере 4, которые по отдельности перемещаются через ряд различных обрабатывающих станций. Направление транспортировки, осуществляемой слева направо, на фиг.1 обозначено стрелкой. Вместо отдельных нескольких плит 2 обработке может подвергаться занимающая большую площадь заготовка или бесконечная заготовка, которая согласно описанной ниже обработке разделяется на отдельные плиты 2.

Изображенные на фиг.1 позиции 6 и 8 обработки имеют в качестве общего то, что на них соответственно наносится одно покрытие. В представленном примере осуществления оба покрытия состоят из одинакового лака. Однако изобретение не ограничивается этим, на позициях обработки могут наноситься также покрытия из различных материалов. Так наряду с лаками могут наноситься краски или искусственные смолы.

Также возможно наличие только позиции 8 обработки, на которой наносят второе покрытие на уже связанное с заготовкой 2 первое покрытие, такое как ламинатное покрытие.

На позиции 6 обработки наносят первое, по сути, полногранное покрытие из лака. Для этого позиция обработки имеет валик 10 для нанесения вещества, с помощью которого равномерным слоем наносят лак на поверхность плиты 2. В устройстве 12 для последующей обработки, которое расположено следом, нанесенное покрытие, по меньшей мере, частично высушивают и отверждают. Устройство 12 для последующей обработки может использовать при сушке и отверждении тепловой воздушный поток или электромагнитное излучение, в частности ультрафиолетовое излучение. Далее устройство 12 для последующей обработки имеет соответствующие средства для создания теплового воздушного потока или излучения.

На позиции 8 обработки покрытие из лака наносят непосредственно с помощью валика 14 для нанесения вещества, при этом количество наносимого материала пространственно варьируется. Благодаря этому осуществляется задуманное структурирование верхнего слоя лака. При этом пространственное структурирование слоя лака создается, в частности, с помощью гравированного валика, на поверхности которого выполнены различные участки с различным по высоте уровнем.

Чтобы получить отдельные углубления, так называемые чашечки различной глубины, чаще всего в форме ромбов, поверхность гравированного валика обычным способом обрабатывают с помощью резцов или гравировки. При печатании наносится краска или лак, которые попадают в углубления, чтобы при переносе на другую среду перейти из углублений на поверхность среды.

В устройстве 16 для последующей обработки, которое включено следом, нанесенное последним покрытие, по меньшей мере, частично отверждается, таким образом фиксируется пространственно различное структурирование, прежде чем произойдет ее растекание. На этом этапе отверждения может происходить при известных условиях еще не закончившееся отверждение расположенного ниже, нанесенного на первой позиции 6 обработки покрытия.

Предпочтительно, если оба слоя лака состоят из одинакового лака, так как благодаря этому облегчается соединение обоих покрытий. В противоположность этому могут быть выбраны и различные составы обоих покрытий, чтобы, например, выявить и усилить поверхностный эффект структурирования. Различие может состоять при этом, например, в окраске обоих покрытий или в степени блеска.

На фиг.2 показан валик 14 для нанесения вещества, с помощью которого способом прямого печатания лак наносится на поверхность плиты 2. Стрелка опять же показывает направление перемещения плиты 2. Структурированная боковая поверхность 15 валика 14 для нанесения вещества (структурирование нельзя видеть в деталях) забирает лак, при этом количество лака L регулируется с помощью ракли 17. При вращении валика 14 для нанесения вещества происходит структурирование лака, который с пространственно варьируемым распределением переносится непосредственно на поверхность плиты 2. В связи с этим этот способ также называется прямым способом печатания.

На фиг.3 показан подобный валик 14, который из-за своего исполнения не применяется непосредственно в качестве валика для нанесения вещества, а находящийся на нем лак сначала переносится на отдельные валики 19, которые имеют предпочтительно эластичную, преимущественно обрезиненную поверхность валиков. Лак, переданный от валика 14, валиками 19 для нанесения вещества потом наносится на поверхность плиты 2. Остаток от лака L при последующем вращении валика 19 для нанесения вещества снимается с помощью другой ракли 21, прежде чем новый лак будет передан от валика 14. Этот способ еще называется опосредованным способом печатания.

На фиг.4 показан другой вариант устройства валиков для нанесения вещества, с помощью которых осуществляется нанесение. Здесь на валик 14 для нанесения вещества, имеющий гладкую поверхность, с помощью профилированной ракли 17 наносятся отдельные жгуты лака. В этом случае после нанесения на поверхность плиты 2 получается линейная структура. Плотность жгутов лака, расстояние между ними могут свободно выбираться путем регулирования профилирования. Кроме этого с помощью преимущественно осциллирующего перемещения ракли поперек направления движения плиты 2 возможно создать волновое расположение жгутов лака на поверхности плиты.

Другой вариант устройства ракли заключается в том, что вместо одной профилированной ракли 17 предусмотрены две одинаково профилированные ракли. Если обе ракли ориентированы одна за другой, в этом случае жгуты лака наносятся на поверхность валика. Если обе ракли сдвинуты друг относительно друга, то нанесение жгутов лака прекращается. Благодаря направленному смещению друг относительно друга могут быть получены прерывистые структуры.

На фиг.5 показано другое исполнение устройства для изготовления структурированной поверхности на плите 2, у которого вместо описанного выше устройства с валиками предусмотрено цифровое устройство 30 для нанесения второго покрытия. В представленном примере применяется струйная техника печати, которая, в частности, широко распространена для так называемых струйных принтеров. На фиг.5 под устройством для нанесения вещества указана черта, которая означает ряд капельных струй. При этом предполагается, что устройство для нанесения вещества построчно наносит лак поперек направления движения плиты 2. Таким же образом возможно соответственно обрабатывать поверхность капельками, чтобы повысить скорость нанесения вещества.

Далее компьютер 31 в качестве средства управления цифровым устройством для нанесения вещества при создании точечного распределения соединен с устройством 30. Компьютер 31 производит первичную обработку цифровой информации по управлению и передает ее устройству для нанесения вещества.

К цифровому устройству для нанесения вещества как и ранее к другим устройствам для нанесения вещества присоединяется устройство 32 для последующей обработки, чтобы высушить и подвергнуть по меньшей мере частичному отверждению ранее нанесенное второе покрытие.

Далее в способе предпочтительно предусмотрено считывающее устройство 34, предназначенное для считывания поверхностного рисунка на поверхности плиты 2 или при необходимости на первом покрытии. Во время работы оптическое считывающее устройство собирает информацию о состоянии поверхности и передает собранные данные компьютеру 31. Далее компьютер 31 по данным, замеренным с помощью оптического считывающего устройства 34, ведет расчет точечного распределения, которое должно быть создано. Потом оно наносится с помощью цифрового устройства 30 для нанесения вещества в качестве второго покрытия.

Оптическое считывающее устройство может быть выполнено в виде сканера, строчной камеры или плоскостной камеры. В каждом случае целью является считывание поверхности с помощью оптического считывающего устройства с разрешением, соответственно оценка полученных данных с разрешением, с которым цифровое устройство для нанесения вещества должно наносить структурированное второе покрытие.

С помощью запаздывания, зависимого от скорости передвижения плиты 2 и от расстояния между оптическим считывающим устройством 34 и цифровым устройством 30 для нанесения вещества, может быть достигнуто также, что цифровое устройство 30 для нанесения вещества наносит структурированное второе покрытие на поверхность таким образом, что поверхностная структура по меньшей мере частично согласуется с оптическим образцом. Другими словами таким способом может быть достигнуто синхронное в части осязания и внешнего эффекта оформление поверхности плиты 2.

Далее на фиг.1 показано, что поверхность плит 2 перед нанесением обоих описанных ранее