Установка для получения металлического порошка

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к установкам для получения металлических порошков. Установка содержит плавильную камеру с нагревателем, соединенную с ней камеру механизмов, дозатор заготовок в плавильную камеру, вакуумную систему, приемную камеру, емкость для сбора порошка и размещенные в камере механизмов механизм осевого перемещения заготовок с толкателем и механизм вращения заготовок с приводными валками. Механизм вращения заготовок снабжен прижимным роликом и подшипниковыми опорами с устройствами газового охлаждения, электроизолирующими втулками противоэрозионного износа поверхностей качения подшипниковых опор, датчиками контроля температуры и уровня виброколебаний. Приводные валки и прижимной ролик механизма вращения заготовок установлены на подшипниковых опорах, толкатель выполнен с сопловым аппаратом на торце, обращенным в сторону подачи заготовки. Плавильная камера и камера механизмов соединены между собой байпасным трубопроводом с клапаном. Технический результат - расширение диапазона размеров получаемых порошков и повышение однородности их размера. 3 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области металлургии и может быть использовано при получении металлических порошков.

Известна установка для получения металлического порошка, состоящая из плавильной камеры с нагревателем, камеры подачи заготовок и копильника, причем плавильная камера выполнена составной из двух частей с разъемом между ними в вертикальной плоскости, первая из которых (стационарная) связана с камерой подачи заготовок и копильником, а вторая (отъемная) связана с нагревателем (Авторское свидетельство на изобретение СССР №820068, B22F 9/08, 1979 г.).

Недостатком этой установки является низкое качество производимого порошка из-за возможных инородных включений и повышенного содержания окислов на поверхности частиц.

Известна установка для получения металлического порошка, содержащая плавильную камеру с нагревателем, механизм вращения и осевого перемещения заготовки, размещенные в герметичном кожухе, дозатор заготовок, приемную камеру для порошка и емкость для порошка (Авторское свидетельство СССР №534304, B22F 9/08, 1976 г.) - прототип.

Недостатком этой установки является ограничение номенклатуры производимых порошков, неоднородность их фракционного состава.

Предлагаемая установка для получения металлического порошка содержит плавильную камеру с нагревателем, соединенную с ней камеру механизмов, дозатор заготовок в плавильную камеру, вакуумную систему, приемную камеру, емкость для сбора порошка и размещенные в камере механизмов механизм осевого перемещения заготовок с толкателем и механизм вращения заготовок с приводными валками, при этом механизм вращения заготовок снабжен прижимным роликом и подшипниковыми опорами с устройствами газового охлаждения, электроизолирующими втулками противоэрозионного износа поверхностей качения подшипниковых опор, датчиками контроля температуры и уровня виброколебаний, при этом приводные валки и прижимной ролик механизма вращения заготовок установлены на подшипниковых опорах, толкатель выполнен с сопловым аппаратом на торце, обращенным в сторону подачи заготовки, а плавильная камера и камера механизмов соединены между собой байпасным трубопроводом с клапаном.

Предлагаемая установка отличается от прототипа тем, что механизм вращения заготовок снабжен прижимным роликом и подшипниковыми опорами с устройствами газового охлаждения, электроизолирующими втулками противоэрозионного износа поверхностей качения подшипниковых опор, датчиками контроля температуры и уровня виброколебаний, при этом приводные валки и прижимной ролик механизма вращения заготовок установлены на подшипниковых опорах, толкатель выполнен с сопловым аппаратом на торце, обращенным в сторону подачи заготовки, а плавильная камера и камера механизмов соединены между собой байпасным трубопроводом с клапаном.

Технический результат - расширение диапазона по крупности частиц получаемых порошков, повышение их однородности по фракционному составу и, как следствие, расширение сортамента изделий, получаемых из этих порошков, с повышенным уровнем физико-механических свойств и, как следствие, повышение срока службы.

Предлагаемая установка позволяет получать металлические порошки различной крупности, в том числе и ультрадисперсные с крупностью частиц менее 100 мкм, однородного фракционного состава за счет расширения диапазона частоты вращения заготовки вплоть до очень высоких значений, порядка 20000-25000 мин-1. Поддержание такой высокой частоты вращения заготовки обеспечивают конструктивные особенности установки, заключающиеся в том, что подшипниковые опоры приводных валков механизма вращения и прижимного ролика, испытавающие повышенный нагрев трущихся частей, генерацию электростатических зарядов, повышенную частоту виброколебаний, снабжены устройствами газового охлаждения, электроизолирующими втулками противоэрозионного износа поверхностей качения подшипниковых опор, датчиками контроля температуры и уровня виброколебаний.

Для снижения износа толкателя от трения, особенно при повышенных частотах вращения заготовки, толкатель, размещенный в камере механизмов, выполнен с сопловым аппаратом на торце, обращенным в сторону подачи заготовки. При этом за счет газовой струи, выходящей из сопла, создается «газовая подушка» между толкателем и торцом заготовки, резко снижающей трение и образование металлической пыли, проникновению которой в трущиеся части подшипниковых опор препятствует наличие байпасного трубопровода с клапаном между плавильной камерой и камерой механизмов. Клапан, обеспечивающий перепуск газа, можно настроить так, что в камере механизмов поддерживается более высокое давление газа, чем в плавильной камере, и газ, содержащий металлическую пыль, будет перетекать в плавильную камеру, тем самым препятствуя осаждению пыли в камере механизмов и в том числе в подшипниковых опорах.

Установка позволяет получать мелкозернистую структуру самих частиц, уменьшить их размер и размер примесных частиц, которые практически всегда присутствуют в массе основного порошка и благодаря этому снизить их вредное влияние на механические свойства компактных изделий, отпрессованных из порошков. Изделия, получаемые из таких порошков, обладают более высоким уровнем физико-механических свойств (предел прочности, пластичности), которые позволяют расширить сортамент выпускаемых изделий из них, в том числе применять порошки для изготовления изделий ответственного назначения с повышением эксплуатационного ресурса.

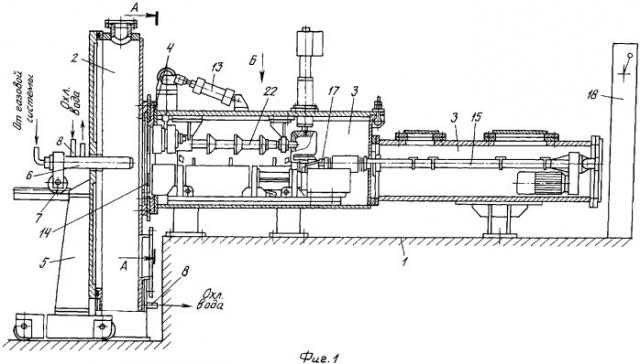

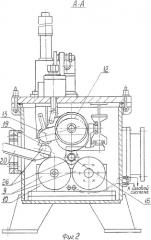

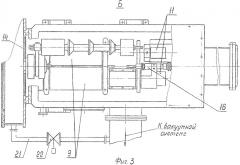

Предлагаемая установка поясняется чертежами, где на:

- фиг.1 показано фронтальное сечение;

- фиг.2 - поперечное сечение;

- фиг.3 - вид сверху.

Установка состоит из опоры 1, на которой смонтированы плавильная камера 2, камера механизмов 3, соединенные между собой фланцевым разъемом 4.

Плавильная камера 2 снабжена откатной крышкой 5, в которой установлен нагреватель 6 (плазмотрон) с механизмом 7 его рабочего перемещения. Стенки плавильной камеры 2 и плазмотрон 6 сообщены трубопроводами 8 с источником охлаждающей воды (на фиг.1-3 не показан).

Камера механизмов 3 состоит из вакуум-плотного корпуса, в объеме которого смонтированы два горизонтальных цилиндрических валка 9 на подшипниковых опорах 10 с газовым охлаждением, противоэрозионными втулками на их поверхностях качения, датчиками контроля температуры и уровня виброколебаний (на фиг.1-3 не показаны), с электроприводом вращения от индивидуальных электродвигателей 11, нажимной подвижной ролик 12 на подшипниковых опорах той же конструкции, что и опоры 10, размещенный над валками 9 и снабженный механизмом 13 прижатия его к цилиндрической заготовке, опирающейся на оба валка одновременно.

Во фланцевом разъеме 4 камер смонтирован водоохлаждаемый экран 14 с центральным отверстием под заготовку. Соосно с заготовкой размещен механизм продольной подачи 15 с толкателем 16 и сопловым аппаратом 17.

Установка снабжена электросистемой 18, системой создания вакуума и газовой системой, с которой сообщен сопловый аппарат 17. К камере механизмов 3 сбоку пристыкован дозатор заготовок (на фиг.1-3 не показан), который снабжен механизмом подачи заготовки 19 с лотком 20.

Камера плавильная 2 и камера механизмов 3 сообщены между собой байпасным трубопроводом 21 с регулирующим клапаном 22.

Установка работает следующим образом.

Запуск установки начинают с включения вакуумной системы на откачку воздуха из камер установки до заданного остаточного давления 0,013 Па. При достижении заданного вакуума систему откачки отключают и из газовой системы заполняют полости камер рабочей газовой атмосферой (например, инертными газами) до заданного давления.

Из дозатора заготовок по лотку 20 с помощью механизма подачи 19 на валки 9 подается заготовка 23 и прижимается к валкам 9 нажимным роликом 12 посредством механизма 13. Механизмом продольной подачи 15 с толкателем 16 заготовка перемещается вдоль валков в плавильную камеру 2 через отверстие водоохлаждаемого экрана 14 в положение, при котором расстояние от плоскости экрана 14 до торца заготовки 23 составляет ~25÷30 мм. Включают газовую систему и рециркулируют рабочий газ через камеры установки с подачей его в сопловый аппарат 17 толкателя 16 для создания газовой подушки между толкателем и торцем заготовки, подшипниковые опоры 10 на охлаждение, причем клапан 22 на байпасном трубопроводе 21 настраивают так, чтобы давление газа в камере механизмов было выше, чем в плавильной камере, и газ всегда двигался в сторону плавильной камеры, обеспечивая вынос металлической пыли из камеры механизмов.

Задается рабочая частота вращения валков 9, после чего зажигается дуга плазмотрона 6, устанавливается заданное значение мощности (тока и напряжения). Плазмотрон 6 механизмом 7 перемещается к торцу вращающейся заготовки на расстояние ~20 мм, и начинается процесс плавления и диспергации заготовки. Включается механизм продольной подачи 15 заготовки, и устанавливается на нем заданная скорость подачи (плавления) заготовки и корректируется мощность (ток, напряжение) плазмотрона таким образом, чтобы положение торца заготовки 23 относительно плазмотрона 6 оставалось неизменным. Процесс подачи заготовки механизмом 15 с толкателем 16 продолжается до тех пор, пока длина оставшейся (нерасплавленной) ее части (огарка) не достигнет той минимальной длины, которую способен еще надежно удержать на валках 9 прижимной ролик 12. После этого плавка останавливается, плазмотрон 6 механизмом 7 отводится от торца огарка, снижается ток и напряжение на плазмотроне до минимальных значений, обеспечивающих устойчивое горение дуги в плазмотроне 6, останавливается вращение валков 9, отводится от огарка прижимной ролик 12 и сбрасывается огарок в камеру 2. Затем отводится механизм продольной подачи 15 в крайнее, удаленное от плавильной камеры 2, положение и на валки 9 подается из дозатора заготовок механизмом 19 следующая заготовка 23 и далее, действуя аналогично тому, как описано ранее по распылению первой заготовки, обеспечивается плавление и диспергация второй и последующих заготовок, находящихся в загрузочной камере.

Были проведены сравнительные исследования физических, химических и технологических свойств гранул, полученных на предлагаемой установке и установке-прототипе. Результаты исследования приведены в таблице 1.

| Таблица 1 | |||

| Свойства гранул, полученных на предлагаемой установке распыления и установке-прототипе | |||

| № п/п | Наименование параметра | Предлагаемая установка | Установка-прототип |

| 1 | Содержание кислорода | ≤0,005 | ≤0,007 |

| 2 | Крупность основной фракции порошка, мкм | <100 | <140 |

| 3 | Содержание в партии гранул основной фракции, % | 92 | 76 |

| 4 | Насыпная плотность, г/см3 | 5,12 | 4,96 |

| 5 | Плотность после утряски, г/см3 | 5,68 | 5,49 |

| *6 | Предел прочности, МПа | 1450 | 1250 |

| *7 | Предел текучести, МПа | 1020 | 800 |

| *8 | Относительное удлинение, % | 18 | 13 |

| 9* | Сопротивление малоцикловой усталости, количество циклов | до 10000 | 5000 |

| * - свойства даны для изделий, отпрессованных из гранул, полученных по указанным вариантам. |

Данные, приведенные в таблице 1, свидетельствуют о том, что предлагаемая установка позволяет получать металлические порошки (гранулы) различной крупности, в том числе и ультрадисперсные с крупностью менее 100 мкм более однородного фракционного состава, что повышает уровень физико-механических свойств изделий, отпрессованных из них. Ресурс работы изделий под фиксированной нагрузкой при этом возрастает, как следует из данных таблицы 1, также до двух раз.

Установка для получения металлического порошка, содержащая плавильную камеру с нагревателем, соединенную с ней камеру механизмов, дозатор заготовок в плавильную камеру, вакуумную систему, приемную камеру, емкость для сбора порошка и размещенные в камере механизмов механизм осевого перемещения заготовок с толкателем и механизм вращения заготовок с приводными валками, отличающаяся тем, что механизм вращения заготовок снабжен прижимным роликом и подшипниковыми опорами с устройствами газового охлаждения, электроизолирующими втулками противоэрозионного износа поверхностей качения подшипниковых опор, датчиками контроля температуры и уровня виброколебаний, при этом приводные валки и прижимной ролик механизма вращения заготовок установлены на подшипниковых опорах, толкатель выполнен с сопловым аппаратом на торце, обращенным в сторону подачи заготовки, а плавильная камера и камера механизмов соединены между собой байпасным трубопроводом с клапаном.