Способ формирования дискретных профильных структур рисунка гравюры в функциональном слое печатной формы на металлорежущем станке

Иллюстрации

Показать всеСпособ включает осуществление главного формообразующего перемещения инструмента относительно поверхности функционального слоя печатной формы с использованием программно-организованной координатной исполнительной системы перемещения. Для расширения функциональных возможностей в процессе главного формообразующего перемещения инструмента осуществляют модуляцию регламентируемых этим перемещением геометрических параметров профиля и/или формы в плане дискретных профильных структур посредством формирования интегрального формообразующего перемещения инструмента. При этом инструменту сообщают по меньшей мере одно дополнительное модулирующее перемещение посредством циклического поворота его продольной оси в пределах заданного угла в по меньшей мере одной плоскости. 20 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится, преимущественно, к области станкостроения и может быть использовано в рамках реализации Государственной программы внедрения современного уровня достижений в сфере «нанотехнологий» в ведущих отраслях техники, определяющих уровень экономического развития страны в целом.

Преимущественное направление использования - автоматизированная мехатронная обработка резанием функционального слоя изделия со сложным пространственным профилем и формой (в плане) формируемых в функциональном слое профильных структур фрагментов рисунка гравюры с высокой степенью точности, при обеспечении возможности, преимущественно, одновременного (т.е. в реальном режиме времени) формирования на поверхности упомянутых профильных структур дополнительных микро- и/или наноструктур, функционально являющихся специальными, дополнительными, как правило, программно-организованными (т.е. машиносчитываемыми) элементами защиты изделия от подделки (т.е. несанкционированного воспроизводства) при использовании известного из уровня техники станочного оборудования.

Например, заявленный способ может быть успешно реализован при изготовлении печатных форм для металлографской печати, используемых для производства денежных знаков /банкнот/ и иных ценных бумаг.

Из уровня техники известен программно-аппаратный комплекс для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы, включающий прецизионный металлорежущий станок с исполнительной системой позиционирования и относительного рабочего перемещения инструмента, включающей координатно-организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя (т.е. систему перемещения по координатным осям X, Y, Z). Кроме того, комплекс оснащен системой числового программного управления упомянутой исполнительной системой позиционирования и относительного перемещения инструмента (RU патент на полезную модель №48164, 2005 г.).

На данном программно-аппаратном комплексе реализуется способ формирования дискретных профильных структур рисунка гравюры в функциональном слое печатной формы на металлорежущем станке, согласно которому осуществляют главное формообразующее перемещение инструмента относительно поверхности функционального слоя печатной формы при использовании программно-организованной координатной исполнительной системы перемещения (т.е. исполнительной системы позиционирования и относительного рабочего перемещения инструмента, включающей координатно-организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя по координатным осям X, Y, Z).

Прецизионный металлорежущий станок известного программно-аппаратного комплекса содержит

- станину с вертикальной стойкой;

- размещенную на стойке шпиндельную бабку с вращающимся по координате С в плоскости XY относительно оси Z базовой системы XYZ отсчета станка шпинделем со средствами для крепления инструмента (инструментодержателем), который размещен в гильзе, кинематически связанной со шпиндельной бабкой посредством шарико-винтового механизма с возможностью возвратно-поступательного перемещения вдоль оси Z;

- салазки, установленные на станине в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси У посредством шарико-винтового механизма;

- основной стол, установленный на салазках в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси Х посредством шарико-винтового механизма;

- позиционирующее устройство для пространственной ориентации обрабатываемой заготовки относительно плоскости XY, стационарно закрепленное относительно установочной поверхности основного стола;

- автономные средства привода вышеупомянутых шариковинтовых механизмов;

- оптико-электронную измерительную систему для контроля и коррекции положения вершины и/или режущей кромки инструмента относительно базовой системы XYZ отсчета станка, установленную на основном столе с возможностью визуализации режущей части инструмента на экране монитора управляющего компьютера системы числового программного управления (ЧПУ) посредством исходных управляющих программ;

- средства оцифровки рабочей поверхности функционального слоя заготовки, выполненные с возможностью передачи результатов оцифровки в память управляющего компьютера системы ЧПУ для обеспечения коррекции исходных управляющих программ.

Совершенно очевидно, что шпиндельная бабка с ее вышеперечисленными кинематическими узлами, а также салазки, основной стол, позиционирующее устройство, автономные средства привода шариковинтовых механизмов, оптико-электронная измерительная система, средства оцифровки рабочей поверхности функционального слоя заготовки данного известного из уровня техники гравировального комплекса в совокупности образуют исполнительную систему позиционирования и относительного рабочего перемещения инструмента, включающую координатно организованную механическую структуру главного формообразующего перемещения инструмента относительно поверхности функционального слоя (т.е. систему перемещения относительно координатных осей X, Y, Z), которая (т.е. исполнительная система позиционирования и относительного перемещения инструмента) в технологическом режиме программно-организована и функционирует посредством системы числового программного управления (ЧПУ), связанной посредством пульта управления с процессором управляющего компьютера.

Оптико-электронная измерительная система может включать, например, один телевизионный компьютерный микроскоп, который стационарно закреплен на основном столе станка таким образом, что главная оптическая ось его объектива ориентирована по направления возвратно-поступательного перемещения основного стола и координатно адаптирована с нулевой точкой базовой системы XYZ отсчета станка и нулевой точкой исходных управляющих программ.

Средство крепления инструмента (инструментодержатель) расположено непосредственно на шпинделе с возможностью обеспечения соосности по оси Z продольной оси инструмента с осью вращения шпинделя по координате С относительно оси Z.

К недостаткам данного известного из уровня техники способа (реализуемого посредством вышеописанного программно-аппаратного комплекса) следует отнести недостаточные точность позиционирования инструмента перед началом обработки и точность его относительного перемещения в процессе обработки изделий (ограниченные точностью перемещения /дискретностью шага/ шарико-винтовых механизмов используемых средств относительного перемещения инструмента), а также ограниченные функциональные возможности вследствие отсутствия возможности в процессе формирования основных профильных структур фрагментов рисунка гравюры формировать дополнительные микро- и наноструктуры (функционально являющиеся специальными, дополнительными, программно-организованными элементами защиты изделия от подделки), а также изменять форму профиля формируемых дискретных структур рисунка гравюры как до начала осуществления процесса резания, так и в процессе резания без прерывания технологического цикла обработки и без замены режущего инструмента.

Следует отметить, что точность обработки является наиболее важным критерием качества и защищенности, например, для металлографских печатных форм, используемых в процессе изготовления денежных знаков (банкнот) и иных ценных бумаг, поскольку за счет этого параметра обработки, как правило, обеспечиваются и дополнительные степени защиты от подделки упомянутых ценных изделий.

В основу заявленного изобретения была положена задача расширения функциональных возможностей способа формирования дискретных профильных структур рисунка гравюры с использованием металлорежущего станка программно-аппаратного комплекса за счет придания инструменту дополнительных степеней свободы относительного перемещения при повышения точности позиционирования инструмента перед началом обработки и точности его относительного перемещения в процессе обработки изделий путем редуцирования (преимущественно, уменьшения) величины перемещения режущей части (например, вершины инструмента) с заданным коэффициентом редукции относительно величины перемещения исполнительных звеньев средств относительного перемещения инструмента по дополнительным степеням свободы.

Указанный технический результат позволяет посредством заявленного способа реализовать возможность в процессе формирования основных профильных структур фрагментов рисунка гравюры также формировать дополнительные микро- и наноструктуры, функционально являющиеся специальными, дополнительными, программно-организованными элементами защиты изделия от подделки, которые могут быть выявлены как визуально, так и с помощью специальных средств детектирования, в зависимости от их геометрических параметров.

Кроме того, обеспечивается возможность изменять форму профиля формируемых дискретных профильных структур рисунка гравюры как до начала осуществления процесса резания, так и во время процесса резания без прерывания технологического цикла обработки и без замены режущего инструмента.

Поставленная задача решается посредством того, что в способе формирования дискретных профильных структур рисунка гравюры в функциональном слое печатной формы на металлорежущем станке, согласно которому осуществляют главное формообразующее перемещение инструмента относительно поверхности функционального слоя печатной формы при использовании программно организованной координатной исполнительной системы перемещения, согласно изобретению в процессе главного формообразующего перемещения инструмента осуществляют модуляцию регламентируемых этим перемещением геометрических параметров профиля и/или формы в плане дискретных профильных структур, посредством чего формируют интегральное формообразующее перемещение инструмента, для чего инструменту сообщают, по меньшей мере, одно, дополнительное модулирующее перемещение посредством циклического поворота его продольной оси в пределах заданного угла в, по меньшей мере, одной плоскости.

Целесообразно в процессе интегрального формообразующего перемещения инструмента осуществлять модуляцию регламентируемых этим перемещением геометрических параметров профиля и/или формы в плане дискретных профильных структур, посредством чего формируют производное интегральное формообразующее перемещение инструмента, для чего инструменту сообщают второе дополнительное модулирующее перемещение посредством циклического поворота его продольной оси на заданный угол в плоскости, совмещенной, в пределах технологического допуска, с плоскостью поворота оси инструмента, обеспечиваемого первым дополнительным модулирующим перемещением, при этом первое и второе дополнительные модулирующие перемещения осуществляют с различными периодами циклов и амплитудой дифференциальных колебательных процессов инструмента.

Разумно модуляцию упомянутых формообразующих перемещений инструмента осуществлять в дискретно-статическом, и/или дискретно-динамическом, и/или импульсном, преимущественно циклическом, и/или непрерывном, преимущественно циклическом, технологических режимах функционирования.

Допустимо циклический поворот продольной оси инструмента осуществлять относительно:

- одного центра поворота, лежащего, в пределах технологического допуска, на оси инструмента;

- одного центра поворота, совмещенного, в пределах технологического допуска, с вершиной инструмента;

- пространственно разнесенных центров поворота, лежащих, в пределах технологического допуска, на оси инструмента;

- одного центра поворота, лежащего, в пределах технологического допуска, за пределами оси инструмента;

- пространственно разнесенных центров поворота, лежащих, в пределах технологического допуска, за пределами оси инструмента;

- относительно пространственно разнесенных центров поворота.

Допустимо технологический процесс формирования дискретных профильных структур осуществлять на гравировально-строгальном станке.

Также допустимо технологический процесс формирования дискретных профильных структур осуществлять на гравировально-фрезерном станке.

При осуществлении технологического процесса формирования дискретных профильных структур на гравировально-строгальном станке в качестве режущего инструмента могут быть использованы:

- резец с треугольной формой передней поверхности, а циклический поворот при этом его оси, при этом, осуществляют относительно центра поворота, совмещенного, в пределах технологического допуска, с вершиной инструмента;

- резец с трапециевидной формой передней поверхности, а циклический поворот его оси при этом осуществляют вокруг центра поворота, совмещенного, в пределах технологического допуска, с точкой пересечения его оси с поперечной режущей кромкой инструмента;

- резец, режущая часть которого имеет форму трехгранной пирамиды, каждая грань которой функционально является передней поверхностью резца.

При осуществлении технологического процесса формирования дискретных профильных структур на гравировально-фрезерном станке в качестве режущего инструмента целесообразно использовать коническую фрезу.

Оптимально первое и/или второе модулирующие перемещения инструмента осуществлять в двух плоскостях, пересекающихся под углом близким или равным 90°, при этом одну из упомянутых плоскостей целесообразно ориентировать вдоль вектора мгновенной скорости главного формообразующего перемещения инструмента.

В качестве средств обеспечения циклического поворота оси инструмента в заданной плоскости можно использовать систему плоских и/или пространственных шарнирных механизмов, кинематически связывающих инструментодержатель со шпиндельной бабкой станка, управление которыми необходимо осуществлять посредством программно организованной системы независимых приводов, например электромеханического, и/или магнитомеханического, и/или электромагнитного типов.

Разумно средства обеспечения циклического поворота оси инструмента в заданной плоскости, обеспечивающие дополнительные модулирующие перемещения с меньшими периодами циклов и/или амплитудой дифференциальных колебательных процессов инструмента, последовательно размещать в непосредственной близости к инструменте держателю.

Оптимально в качестве подвижного звена каждого последующего шарнирного механизма упомянутых средств поворота использовать базовое звено предыдущего шарнирного механизма, которое может быть предназначено для базирования на нем программно организованного независимого привода перемещения подвижного звена этого шарнирного механизма.

Как правило, в качестве координатной исполнительной системы перемещения инструмента используют трехкоординатную систему с ортогональным расположением осей.

В случае, если траектория главного формообразующего перемещения инструмента отличается от прямолинейной, в процессе осуществления этого перемещения инструменту целесообразно дополнительно сообщать вращательное движение (поворот вокруг его оси на технологически заданный угол) посредством независимого привода.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками и связями между ними, идентичными всем существенным признакам заявленного технического решения, а выбранный из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна» по действующему законодательству.

Изобретение иллюстрируется графическими материалами.

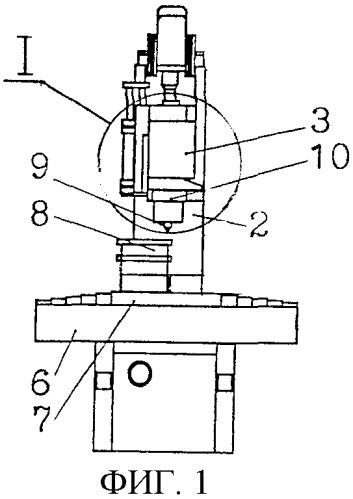

Фиг.1 - общий вид программно-аппаратного комплекса (вид спереди) для реализации заявленного способа.

Фиг.2 - общий вид программно-аппаратного комплекса (вид слева по фиг.1).

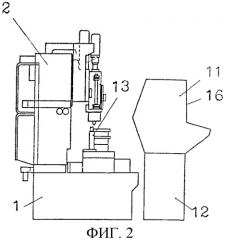

Фиг.3 - общий вид металлорежущего станка программно-аппаратного комплекса для реализации заявленного способа в аксонометрической проекции с привязкой перемещений кинематических узлов его исполнительной системы к системе координат XYZ и поворота инструмента относительно его оси по координате С.

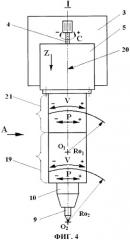

Фиг.4 - узел I по фиг.1, иллюстрирующий кинематику первого и второго узлов дополнительного перемещения инструмента, обеспечивающих поворот оси инструмента в одной плоскости (по стрелкам V под действием усилия Р) вокруг центров поворота O1 и O2 (по дугам окружностей с радиусами Ro1 и Ro2 соответственно), один из которых (О2) совмещен с вершиной инструмента, а другой (O1) расположен на оси инструмента выше его вершины, а также во взаимно перпендикулярной плоскости вокруг центра поворота O1 (по дуге окружности с радиусом Ro1) также по стрелкам V под действием усилия Р (независимые приводы дополнительного перемещения инструмента условно не показаны).

Фиг.5 - вид А по фиг.4.

Фиг.6 - узел I по фиг.1, иллюстрирующий кинематику первого и второго узлов дополнительного перемещения инструмента, обеспечивающих поворот оси инструмента в одной плоскости (по стрелкам V под действием усилия Р) вокруг пространственно разнесенных центров поворота О3 и O4 (по дугам окружностей с радиусами Ro3 и Ro4 соответственно), расположенных за пределами оси инструмента (независимые приводы дополнительного перемещения инструмента условно не показаны).

Фиг.7 - схема поворота оси инструмента относительно центра поворота O1 под действием одного из дополнительных узлов перемещения, графически иллюстрирующая редуцирование (уменьшение) величины перемещения L вершины инструмента (равно как и любой точки его режущей кромки) по отношению к величине L1 перемещения исполнительного элемента дополнительного узла перемещения.

Фиг.8 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с треугольной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота O2, совмещенного с вершиной передней поверхности инструмента.

Фиг.9 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с треугольной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота O1, расположенного на оси инструмента выше его вершины.

Фиг.10 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с трапециедальной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота O1, расположенного на середине поперечной режущей кромки передней поверхности инструмента.

Фиг.11 - пример изменения формы поперечного профиля формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при использовании резца с трапециедальной формой передней поверхности при повороте его оси на угол «α» в одной плоскости относительно центра поворота O2, расположенного на оси инструмента выше поперечной режущей кромки передней поверхности инструмента.

Фиг.12 - пример изменения формы продольного профиля и формы в плане формируемой дискретной профильной структуры посредством первого узла дополнительного перемещения инструмента при повороте его оси на угол «α» в одной плоскости относительно центра поворота O1, лежащего на оси инструмента выше его вершины.

Фиг.13 - общая схема оптико-электронной измерительной системы.

Фиг.14 - пример реализации интегрального формообразующего перемещения инструмента посредством модуляции траектории главного формообразующего перемещения посредством двух дополнительных модулирующих перемещений (интерпретированный методом компьютерной графики в соответствии с заданными функциями траекторий соответствующих перемещений).

Конструктивные элементы, узлы механизмы и системы программно-аппаратного комплекса для реализации заявленного способа в графических материалах и далее по тексту описания обозначены следующими позициями:

1 - станина;

2 - стойка (вертикальная);

3 - бабка (шпиндельная);

4 - шпиндель;

5 - гильза (шпинделя 4);

6 - салазки;

7 - стол (основной);

8 - устройство (для позиционирования обрабатываемого изделия);

9 - инструмент (режущий);

10 - инструментодержатель;

11 - монитор;

12 - компьютер (управляющий);

13 - микроскоп (телевизионный компьютерный);

14 - ось (объектива 15);

15 - объектив (микроскопа 13);

16 - экран (оптико-электронной измерительной системы);

17 - осветитель;

18 - осветитель;

19 - узел (первый) дополнительного перемещения инструмента 9;

20 - ось (инструмента 9);

21 - узел (второй) дополнительного перемещения инструмента 9;

22 - заготовка;

23 - экран (отражающий);

24 - камера (телевизионная);

25 - кольца (удлинительные);

26 - стойка;

27 - стойка;

28 - фиксатор;

29 - стойка.

Физико-технологическая сущность способа формирования дискретных профильных структур рисунка гравюры в функциональном слое печатной формы на металлорежущем станке согласно изобретению заключается в следующем.

В процессе технологического цикла осуществляют главное формообразующее перемещение инструмента 9 относительно поверхности функционального слоя печатной формы при использовании программно-организованной координатной исполнительной системы перемещения. В процессе главного формообразующего перемещения инструмента 9 осуществляют модуляцию регламентируемых этим перемещением геометрических параметров профиля и/или формы в плане дискретных профильных структур. Посредством этого формируют интегральное формообразующее перемещение инструмента 9. Для осуществления упомянутой модуляции инструменту 9 сообщают, по меньшей мере, одно (дополнительное) модулирующее перемещение посредством циклического поворота его продольной оси 20 в пределах заданного угла «α» в, по меньшей мере, одной плоскости.

Целесообразно в процессе интегрального формообразующего перемещения инструмента 9 осуществлять модуляцию регламентируемых этим перемещением геометрических параметров профиля и/или формы в плане дискретных профильных структур, посредством чего формируют производное интегральное формообразующее перемещение инструмента. Для этого инструменту сообщают второе дополнительное модулирующее перемещение посредством циклического поворота его продольной оси 9 на заданный угол «α» в плоскости, совмещенной (в пределах технологического допуска) с плоскостью поворота оси инструмента, обеспечиваемого первым дополнительным модулирующим перемещением. При этом первое и второе дополнительные модулирующие перемещения осуществляют с различными периодами циклов и/или амплитудой дифференциальных колебательных процессов инструмента.

Разумно модуляцию упомянутых формообразующих перемещений инструмента осуществлять в дискретно-статическом, и/или дискретно-динамическом, и/или импульсном, преимущественно циклическом, и/или непрерывном, преимущественно циклическом технологических режимах функционирования.

Допустимо циклический поворот продольной оси 20 инструмента 9 осуществлять относительно:

- одного центра O1 поворота, лежащего, в пределах технологического допуска, на оси инструмента 9;

- одного центра O2 поворота, совмещенного, в пределах технологического допуска, с вершиной инструмента 9;

- пространственно разнесенных центров O1 и О2 поворота, лежащих, в пределах технологического допуска, на оси инструмента;

- одного центра О3 поворота, лежащего, в пределах технологического допуска, за пределами оси инструмента 9;

- пространственно разнесенных центров О3 и O4 поворота, лежащих, в пределах технологического допуска, за пределами оси инструмента;

- относительно пространственно разнесенных центров O1 и О3 поворота.

Допустимо технологический процесс формирования дискретных профильных структур осуществлять на гравировально-строгальном станке.

Также допустимо технологический процесс формирования дискретных профильных структур осуществлять на гравировально-фрезерном станке.

При осуществлении технологического процесса формирования дискретных профильных структур на гравировально-строгальном станке в качестве режущего инструмента 9 могут быть использованы:

- резец с треугольной формой передней поверхности, а циклический поворот его оси, при этом, осуществляют относительно центра поворота, совмещенного, в пределах технологического допуска, с вершиной инструмента 9;

- резец с трапециевидной формой передней поверхности, а циклический поворот его оси, при этом, осуществляют вокруг центра поворота, совмещенного, в пределах технологического допуска, с точкой пересечения его оси с поперечной режущей кромкой инструмента 9;

- резец, режущая часть которого имеет форму трехгранной пирамиды, каждая грань которой функционально является передней поверхностью резца.

При осуществлении технологического процесса формирования дискретных профильных структур на гравировально-фрезерном станке в качестве режущего инструмента 9 целесообразно использовать коническую фрезу.

Оптимально первое и/или второе модулирующие перемещения инструмента 9 осуществлять в двух плоскостях, пересекающихся под углом, близким или равным 90°, при этом одну из упомянутых плоскостей целесообразно ориентировать вдоль вектора мгновенной скорости главного формообразующего перемещения инструмента 9.

В качестве средств обеспечения циклического поворота оси 20 инструмента 9 в заданной плоскости (узлов 19 и 21) можно использовать систему плоских и/или пространственных шарнирных механизмов, кинематически связывающих инструментодержатель 10 со шпиндельной бабкой 3 станка, управление которыми необходимо осуществлять посредством программно организованной системы независимых приводов, например электромеханического, и/или магнитомеханического, и/или электромагнитного типов.

Разумно средства (узлы 19 и 21) обеспечения циклического поворота оси 20 инструмента 9 в заданной плоскости, обеспечивающие дополнительные модулирующие перемещения с меньшими периодами циклов и/или амплитудой дифференциальных колебательных процессов инструмента, последовательно размещать в непосредственной близости к инструментодержателю 10.

Оптимально в качестве подвижного звена каждого последующего шарнирного механизма упомянутых средств поворота (узлов 19 и 21) использовать базовое звено предыдущего шарнирного механизма, которое может быть предназначено для базирования на нем программно организованного независимого привода перемещения подвижного звена этого шарнирного механизма.

Как правило, в качестве координатной исполнительной системы перемещения инструмента 9 используют трехкоординатную систему с ортогональным расположением осей.

В случае, если траектория главного формообразующего перемещения инструмента 9 отличается от прямолинейной, в процессе осуществления этого перемещения инструменту 9 целесообразно дополнительно сообщать вращательное движение (поворот вокруг его оси 20 на технологически заданный угол) посредством независимого привода.

Пример реализации заявленного способа раскрывается на принципе функционирования нижеописанного программно-аппаратного комплекса. Программно-аппаратный комплекс для формирования резанием дискретных профильных структур рисунка гравюры в функциональном слое печатной формы (реализующий заявленный способ) включает прецизионный металлорежущий станок с исполнительной системой позиционирования и относительного рабочего перемещения инструмента 9, включающей координатно-организованную механическую структуру главного формообразующего перемещения инструмента 9 относительно поверхности функционального слоя (т.е. систему перемещения по координатным осям X, Y, Z и поворота по координате С). Кроме того, комплекс оснащен системой числового программного управления (ЧПУ) упомянутой исполнительной системой позиционирования и относительного перемещения инструмента (например, типа CNC модели Sinumerik 840Di) и системой подготовки управляющих программ к исполнению на ЧПУ на базе Intel-совместимого персонального управляющего компьютера 12.

Прецизионный металлорежущий станок заявленного программно-аппаратного комплекса содержит

- станину 1 с вертикальной стойкой 2,

- размещенную на стойке 2 шпиндельную бабку 3 с вращающимся (по координате С в плоскости XY относительно оси Z базовой системы XYZ отсчета станка) шпинделем 4 со средством для крепления инструмента 9 (т.е. инструментодержателем 10), который (т.е. шпиндель 4) размещен в гильзе 5, кинематически связанной со шпиндельной бабкой 3 посредством шариковинтового механизма (в виде шариковинтовой пары) с возможностью возвратно-поступательного перемещения относительно оси Z;

- салазки 6, установленные на станине 1 в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси Y посредством шариковинтового механизма (в виде шариковинтовой пары);

- основной стол 7, установленный на салазках 6 в горизонтальных направляющих с возможностью возвратно-поступательного перемещения по оси Х посредством шариковинтового механизма (в виде шариковинтовой пары);

- позиционирующее устройство 8 для пространственной ориентации обрабатываемой заготовки 22 относительно плоскости XY, стационарно закрепленное относительно установочной поверхности основного стола 7;

- автономные средства привода вышеупомянутых шариковинтовых механизмов;

- оптико-электронную измерительную систему для контроля и коррекции положения вершины и/или режущей кромки инструмента 9 относительно базовой системы XYZ отсчета станка, установленную на основном столе 7 с возможностью визуализации режущей части инструмента 9 на экране монитора 11 управляющего компьютера 12 системы числового программного управления (ЧПУ) и коррекции ее положения посредством исходных управляющих программ;

- средства оцифровки рабочей поверхности функционального слоя заготовки, выполненные с возможностью передачи результатов оцифровки в память управляющего компьютера 12 системы ЧПУ для обеспечения коррекции исходных управляющих программ.

В качестве автономных средств привода вышеупомянутых шарико-винтовых механизмов могут быть использованы, например, электродвигатели модели Siemens IFK60GO-6AFN-IAAO.

Совершенно очевидно, что шпиндельная бабка 3 с ее вышеперечисленными кинематическими узлами, а также салазки 6, основной стол 7, позиционирующее устройство 8, автономные средства привода шарико-винтовых механизмов, оптико-электронная измерительная система, средства оцифровки рабочей поверхности функционального слоя заготовки 22 заявленного программно-аппаратного гравировального комплекса функционально входят в исполнительную систему позиционирования и относительного рабочего перемещения инструмента 9, включающую координатно организованную систему главного формообразующего перемещения инструмента 9 относительно поверхности функционального слоя (т.е. систему перемещения относительно координатных осей X, Y, Z), которая (т.е. исполнительная система позиционирования и относительного перемещения инструмента) в технологическом режиме программноорганизована и функционирует посредством системы числового программного управления (ЧПУ), связанной посредством пульта управления с процессором управляющего компьютера 12.

Оптико-электронная измерительная система может включать, например, один телевизионный компьютерный микроскоп 13, который стационарно закреплен на основном столе 7 станка таким образом, что главная оптическая ось 14 его объектива 15 ориентирована по направления возвратно-поступательного перемещения основного стола 7 и координатно адаптирована с нулевой точкой базовой системы XVZ отсчета станка и нулевой точкой исходных управляющих программ.

Оптико-электронная измерительная система может быть оснащена экраном 16, расположенным в поле зрения объектива 15 телевизионного компьютерного микроскопа 13 позади зоны ввода инструмента 9 в это поле), а также двумя осветителями 17 и 18, один из которых (осветитель 17) установлен с возможностью осуществления подсветки экрана 16, а другой (осветитель 18) - передней поверхности режущей части инструмента 9.

Станок также может быть оснащен пневмооборудованием, включающим форсунку (установленную с возможностью обдува зоны резания с целью удаления продуктов резания в виде микростружки) и вытяжное устройство, размещенное оппозитно форсунке с возможностью отсоса удаляемых продуктов резания из зоны обработки.

Станок может быть создан на базе координатно-расточного станка модели 2431СФ10 с использованием его основных корпусных деталей (станина, салазки, стол, стойка, корпус шпиндельной бабки) с их доработкой и оснащением дополнительными функциональными узлами и системами.

Отличительные особенности заявленного программно-аппаратного комплекса заключаются в следующем.

Исполнительная система позиционирования и относительного рабочего перемещения инструмента 9 содержит оснащенный независимым приводом, по меньшей мере, один первый узел 19 дополнительного перемещения инструмента 9. Узел 19 конструктивно выполнен и кинематически связан с инструментодержателем 10, а также с гильзой 5 или шпинделем 4 станка с возможностью осуществления поворота продольной оси инструметодержателя 10, функционально являющейся и осью 20 инструмента 9, на заданный угол «α», по меньшей мере, в одной плоскости. Узел 19 функционально является первым средством модуляции регламентированных главным формообразующим перемещением инструмента 9 геометрических параметров профиля и формы в плане формируемых дискретных профильных структур рисунка гравюры, обеспечивающим возможность формирования интегрального формообразующего перемещения инструмента 9 в процессе технологического цикла.

То есть, узел 19 обеспечивает инструменту 9 дополнительные степени свободы относительного перемещения в пространстве с реализацией возможности повышения точности позиционирования инструмента 9 перед началом обработки и точности его относительного перемещения в процессе обработки изделий путем редуцирования (уменьшения на порядок и более) величины перемещения режущей части (например, вершины инструмента 9) с заданным коэффициентом редукции относительно величины перемещения исполнительных звеньев автономных средств, обеспечивающих относительное перемещение инструмента 9 по дополнительным степеням свободы.

Совершенно очевидно, что за счет эффекта редуцирования (в частности, в сторону уменьшения перемещения режущей части инструмента 9) уменьшается и погрешность по точности (дискретности шага) перемещения пропорционально величине коэффициента редукции. А это позволяет для осуществления перемещения режущей части инструмента 9 с микро- или нанометрической точностью использовать широко известные из уровня техники автономные средства перемещения с дискретностью шага в миллиметровом или микрометрическом диапазоне соответственно.

Кроме того, дополнительные степ