Манипулятор для передачи изделий

Иллюстрации

Показать всеМанипулятор относится к устройствам, которые применяют при обслуживании машин, станков, прессов и другого оборудования. Манипулятор содержит комбинированный механизм в виде передаточного механизма, исполнительного механизма и привод. Передаточный механизм включает кинематически связанные звенья: кривошип, шатун, выходное звено-ползун и стойку, выполненную в виде неподвижной направляющей с фигурным пазом для сопряжения с ползуном. Фигурный паз выполнен в форме дуги постоянного радиуса. При этом кривизна ползуна соответствует кривизне паза. Исполнительный механизм выполнен в виде многозвенного механизма, который содержит кинематически связанные ведущее звено, поворотную направляющую, выходные звенья с губками для захвата изделий и неподвижный кулачок-копир. Ведущее звено исполнительного механизма выполнено в виде стержня, шарнирно связанного с ползуном передаточного механизма и сопряженного с поворотной направляющей, шарнирно связанной со стойкой. Манипулятор отличается компактностью, повышенной производительностью, более широкими технологическими возможностями его использования. 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к устройствам, которые применяются для выполнения вспомогательных операций при обслуживании машин, станков, прессов и устройств различного назначения. Манипуляторы, имитирующие определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С.9 и 10, рис. а).

Основным недостатком устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Указанный недостаток является результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами - автоматами в линиях высокой производительности.

Известно также устройство типа «рука» для передачи изделий, выполненное в виде комбинированного механизма, содержащего передаточный механизм с выходным звеном, исполнительный механизм с ведущим звеном и губками для захвата изделий, ведущее звено которого жестко связано с выходным звеном передаточного механизма, и привод (патент РФ №2224639, опубл. в БИПМ, 2004. - №6 - прототип). Данное устройство является средством того же назначения, что и предполагаемое изобретение.

Основной недостаток прототипа заключается в том, что его применение возможно лишь при наличии большой рабочей площади. Это связано с тем, что ведущее звено исполнительного механизма, несущее выходные звенья с губками для захвата изделий, совершает возвратно-поворотные движения, при которых выходные звенья перемещаются по дугам постоянного радиуса. Такой характер движения выходных звеньев с губками затрудняет использование устройства между машинами в автоматизированных рыбоконсервных линиях. Иначе говоря, площадь, охватываемая звеньями исполнительного механизма в интервале хода (в интервале угла размаха ведущего звена), оказывается сравнительно большой, исключающей возможность размещения устройства между машинами линии.

Задачей настоящего изобретения является обеспечение компактности манипулятора и повышение его производительности.

Решение поставленной задачи достигается тем, что в манипуляторе для передачи изделий, содержащем комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями, последние из которых снабжены губками для захвата изделий, привод и стойку, передаточный механизм включает кинематически связанные звенья: кривошип, шатун, выходное звено - ползун и стойку, выполненную в виде неподвижной направляющей с фигурным пазом для сопряжения с ползуном, фигурный паз выполнен в форме дуги постоянного радиуса, при этом кривизна ползуна соответствует кривизне паза, а исполнительный механизм выполнен в виде многозвенного механизма, который включает кинематически связанные ведущее звено, поворотную направляющую, выходные звенья с губками для захвата изделий и неподвижный кулачок - копир, при этом ведущее звено исполнительного механизма выполнено в виде стержня, шарнирно связанного с ползуном передаточного механизма и сопряженного с поворотной направляющей, шарнирно связанной со стойкой.

Крайние положения ползуна передаточного механизма лежат на прямой, проходящей через центр вращения кривошипа.

Центр качания поворотной направляющей совмещен с центром кривизны фигурного паза, при этом границы рабочего участка фигурного паза совпадают с крайними положениями ползуна.

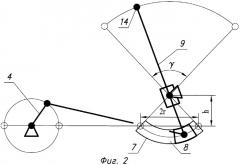

Угол размаха ведущего звена исполнительного механизма соответствует зависимости

где γ - полный угол размаха ведущего звена исполнительного механизма;

r - длина кривошипа передаточного механизма;

h - отстояние центра качания поворотной направляющей от прямой, проходящей через центр вращения кривошипа и точки крайних положений ползуна.

Выполнение передаточного механизма манипулятора в виде кривошипно-ползунного механизма, в котором выходное звено-ползун сопряжено с фигурным пазом в теле неподвижной направляющей, выполненным в форме дуги постоянного радиуса, имеет свои преимущества. При проектировании предлагаемого манипулятора, варьируя кривизну дуги фигурного паза неподвижной направляющей для ползуна, можно при заданной длине ведущего звена исполнительного механизма выбрать предпочтительный радиус движения точки ведущего звена, определяющей траекторию движения выходных звеньев с губками для захвата изделий. Можно видеть, что предложенный передаточный механизм манипулятора представляет собой кривошипно-ползунный механизм с переменным эксцентриситетом, при этом на границах ходов ползуна эксцентриситет равен нулю, а максимальная величина эксцентриситета имеет место внутри интервалов движения (ближе к серединам хода ползуна). Следовательно, при положениях ползуна на границах ходов передаточный механизм манипулятора функционирует как центральный кривошипно-шатунный механизм, в других текущих положениях механизма эксцентриситет будет больше нуля. Заметим, что чем больше радиус кривизны фигурного паза в теле направляющей (при прочих равных условиях), тем меньше эксцентриситет, и наоборот. Соответствие кривизны ползуна кривизне фигурного паза уменьшает силы трения сопрягаемых звеньев (ползуна и направляющей) и исключает возможность заклинивания звеньев при повышенных углах давления.

Выполнение ведущего звена исполнительного механизма в виде стержня, шарнирно связанного с ползуном передаточного механизма и сопряженного с поворотной направляющей, шарнирно связанной со стойкой, обеспечивает возвратно-поворотное движение (простое движение) ведущего звена, при этом центр качания поворотной направляющей делит ведущее звено на два плеча (две части): одно от центра шарнирной связи звена с ползуном до центра поворотной направляющей, другое - от центра поворотной направляющей до центра шарнирной связи ведущего звена с выходными звеньями с губками для захвата изделий. Благоприятно, что изменением длины плеча, с которым связаны выходные звенья, без изменения длины другого плеча можно изменять расстояние между границами ходов выходных звеньев с губками, т.е. расстояние между позициями «схват изделия» и «выдача изделия». Это расширяет технологические возможности манипулятора при использовании его между машинами технологической линии.

В качестве базового механизма для построения передаточного механизма манипулятора принят кривошипно-ползунный механизм, который в крайних положениях выходного звена соответствует центральному кривошипно-ползунному механизму (ползун в крайних положениях лежит на линии, проходящей через центр вращения кривошипа). Благоприятно, что соответствием передаточного механизма в крайних положениях ползуна схеме центрального кривошипно-ползунного механизма обеспечивается максимальное значение угла передачи, который является аналогом силовой работоспособности механизма. Другими словами, благоприятно, что в начале рабочего хода манипулятора (с нагрузкой, т.е. с изделием в губках) обеспечивается его большая силовая работоспособность.

Совмещение центра качания поворотной направляющей для ведущего звена исполнительного механизма с центром кривизны фигурного паза для ползуна в теле неподвижной направляющей определяет работоспособность кинематических пар трения: ползуна и фигурного паза, ползуна и ведущего звена, ведущего звена и поворотной направляющей. Исключается возможность заклинивания звеньев при движении, снижаются силы трения.

Зависимость (1) определяет величину угла размаха ведущего звена исполнительного механизма в функции двух аргументов: длины кривошипа передаточного механизма и отстояния центра качания поворотной направляющей от прямой, проходящей через центр вращения кривошипа и точки крайних положений ползуна. Очевидно, что при r=const и увеличении h угол размаха ведущего звена будет уменьшаться, а при уменьшении h - увеличиваться и в пределе при h=0 угол размаха будет максимальным (γ=180). Такое влияние аргументов на величину угла размаха ведущего звена необходимо учитывать при проектировании манипулятора.

Заявляемый манипулятор отличается от прототипа сочетанием конструктивных элементов и характером связи между ними, которые обеспечивают компактность манипулятора и более высокую производительность.

Предлагаемый манипулятор для передачи изделий поясняется чертежами.

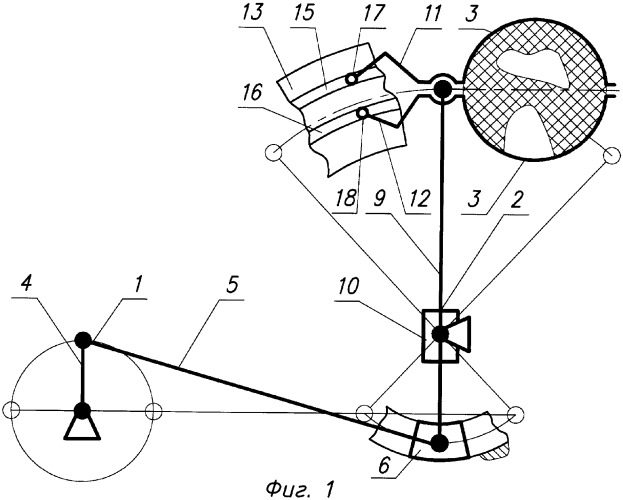

На фиг.1 изображена кинематическая схема манипулятора; на фиг.2 - схема к определению угла размаха ведущего звена исполнительного механизма манипулятора.

Манипулятор для передачи изделий содержит передаточный механизм 1, исполнительный механизм 2 с губками 3 для захвата изделий и привод, последний на чертежах не показан.

Механизм 1 выполнен в виде кривошипно-ползунного механизма, он включает кинематически связанные звенья: кривошип 4, шатун 5, выходное звено-ползун 6 и стойку в виде неподвижной направляющей 7 с фигурным пазом 8 для сопряжения с ползуном 6. Паз 8 выполнен в форме дуги постоянного радиуса, при этом кривизна ползуна 6 соответствует кривизне паза 8. Кривошип 4 закреплен на валу привода, свободный конец кривошипа шарнирно связан с шатуном 5, последний шарнирно связан с ползуном 6, который сопряжен с фигурным пазом 8 в теле неподвижной направляющей 7.

Исполнительный механизм 2 выполнен в виде многозвенного механизма, который включает кинематически связанные ведущее звено 9, поворотную направляющую 10, выходные звенья 11 и 12 с губками 3 для захвата изделий и неподвижный кулачок - копир 13. Звенья 11 и 12 шарнирно связаны с ведущим звеном 9 посредством пальца 14, жестко закрепленного на свободном конце звена. В теле копира 13 выполнены фигурные пазы 15 и 16, а на свободных концах выходных звеньев 11 и 12 смонтированы ролики 17 и 18 для сопряжения с пазами 15 и 16 копира. Поворотное движение выходных звеньев 11 и 12 на пальце 14 формируется рабочими профилями фигурных пазов 15 и 16 копира.

Поворотная направляющая 10 выполнена в виде пустотелой призмы для подвижного сопряжения с ведущим звеном 9, при этом направляющая 10 шарнирно связана со стойкой посредством цапф, жестко закрепленных на боковинах призмы.

Губки 3 для захвата изделий выполнены по форме передаваемых изделий и закреплены на выходных звеньях жестко, но разъемно. Границы прямого и обратного ходов выходных звеньев соответствуют позициям «схват изделия» и «выдача изделия». Ролики 17 и 18 выходных звеньев взаимодействуют с фигурными пазами 15 и 16 копира как при рабочем, так и при холостом ходах.

Манипулятор для передачи изделий работает следующим образом.

При работе привода вращение кривошипа 4 передаточного механизма 1 преобразуется посредством промежуточных звеньев в сложное движение выходных звеньев 11 и 12 с губками 3 для захвата изделий. Выходные звенья совершают возвратно-поступательное движение по криволинейной траектории вместе с ведущим звеном 9 и возвратно-поворотное движение относительно звена 9 с выстоями определенной продолжительности.

На границах прямого и обратного ходов выходные звенья занимают положение, при котором губки оказываются разжатыми. Это обеспечивается в результате взаимодействия роликов 17 и 18 выходных звеньев с рабочими профилями фигурных пазов 15 и 16 копира 13. В позиции «схват изделия» в разжатые губки подается объект манипулирования. В момент начала рабочего хода ролики 17 и 18, взаимодействуя с фигурными пазами 15 и 16, обеспечивают такое положение выходных звеньев 11 и 12, при котором губки сжимаются. При рабочем ходе губки контактируют с изделием по большей части его периметра, надежно удерживая изделие, переносимое из одной позиции в другую.

В интервалах прямого и обратного ходов палец 14, несущий выходные звенья с губками, перемещается по криволинейной траектории постоянного радиуса, который в каждом текущем положении равен расстоянию между центрами пальца 14 и поворотной направляющей 10.

В позиции «выдача изделия» губки разжимаются, перестают удерживать изделие и последнее выводится из манипулятора. При обратном ходе (без изделия) губки также занимают сжатое положение, поскольку ролики выходных звеньев взаимодействуют с теми же фигурными пазами в теле копира, что и при рабочем ходе.

Последующие рабочие циклы манипулятора повторяются аналогичным образом.

В соответствии с формулой (1) изменить расстояние между позициями «схват изделия» и «выдача изделия» можно, например, изменяя длину ведущего звена исполнительного механизма при постоянных значениях r и h. Формула (1) характеризует технологические возможности использования манипулятора.

1. Манипулятор для передачи изделий, содержащий комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущим и выходными звеньями, последние из которых снабжены губками для захвата изделий, привод и стойку, отличающийся тем, что передаточный механизм включает кинематически связанные кривошип, шатун, выходное звено-ползун и стойку, выполненную в виде неподвижной направляющей с фигурным пазом для сопряжения с ползуном, причем фигурный паз выполнен в форме дуги постоянного радиуса, а кривизна ползуна соответствует кривизне паза, исполнительный механизм выполнен в виде многозвенного механизма, который содержит кинематически связанные ведущее звено, поворотную направляющую, выходные звенья с губками для захвата изделий и неподвижный кулачок-копир, при этом ведущее звено исполнительного механизма выполнено в виде стержня, шарнирно связанного с ползуном передаточного механизма и сопряженного с поворотной направляющей, шарнирно связанной со стойкой.

2. Манипулятор по п.1, отличающийся тем, что крайние положения ползуна передаточного механизма лежат на прямой, проходящей через центр вращения кривошипа.

3. Манипулятор по п.1, отличающийся тем, что центр качания поворотной направляющей совмещен с центром кривизны фигурного паза, при этом границы рабочего участка фигурного паза совпадают с крайними положениями ползуна.

4. Манипулятор по п.1, отличающийся тем, что угол размаха ведущего звена исполнительного механизма соответствует зависимости где γ - полный угол размаха ведущего звена исполнительного механизма;r - длина кривошипа передаточного механизма;h - отстояние центра качания поворотной направляющей от прямой, проходящей через центр вращения кривошипа и точки крайних положений ползуна.