Быстроходное судно

Иллюстрации

Показать всеИзобретение относится к области судостроения и касается быстроходных судов, имеющих остроскулый килеватый корпус с транцем и транцевой плитой, оборудованных комплексом кормовых автоматически управляемых интерцепторов с возможностью выдвига каждого интерцептора вниз по дуге из-за среза транцевой плиты. Транцевая плита подкреплена кницами и ребром жесткости, установленным вдоль ее заднего среза. Каждый интерцептор приварен к крюкообразным рычагам подвески, закрепленным на общем валу, а вал установлен в подшипниках скольжения во втулках стоек. В пространстве между ребром жесткости и каждым интерцептором вплотную к нему установлено уплотнение. Уплотнение и каждый интерцептор снабжены узлами временного жесткого соединения друг с другом с возможностью рассоединения со стороны интерцептора. Уплотнение состоит из обращенной к ребру жесткости металлической пластины и закрепленного на ней профилированного бруса из электроизоляционного материала, обработанного по радиусу концентрично по отношению к вогнутой цилиндрической поверхности интерцептора. Внутренняя поверхность втулок на стойках выполнена с диаметром, превышающим на 4-40 мм диаметр наружной поверхности подшипников скольжения, и эти пространства, образовавшиеся за счет разности диаметров, а также пространства между пластинами уплотнения и ребром жесткости заполнены полимерным составом холодного отверждения. Достигается повышение эффективности интерцепторов за счет уменьшения потери давления в зоне торможения набегающего потока воды, уменьшение скорости обрастания их цилиндрической поверхности, уменьшение скорости процессов электрохимической коррозии транцевой плиты. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области судостроения и, в частности, к конструированию быстроходных судов.

Цель изобретения - повышение эффективности интерцепторов, обеспечивающих улучшение ходовых и мореходных качеств быстроходных судов, а также улучшение их эксплуатационных характеристик.

Известны быстроходные суда, у которых для изменения ходового угла дифферента с целью преодоления горба сопротивления, достижения максимального гидродинамического качества или снижения перегрузок при движении на волнении используются управляемые транцевые плиты [1]. Недостатком таких судов является то, что транцевые плиты должны быть достаточно больших размеров и иметь мощный быстродействующий следящий привод для их отклонения.

Известно также описанное в патенте РФ №2127689 [2] быстроходное судно, содержащее скулообразный корпус с транцем и транцевой плитой, за которой побортно установлены автоматически управляемые интерцепторы. Транцевая плита выполнена из съемных секций по числу интерцепторов. Каждая секция закреплена фиксаторами заподлицо с поверхностью днища на транцевых опорах-направляющих, имеет размах, равный размаху интерцептора, и снабжена открытыми со стороны задней кромки транцевой плиты щелями по числу пластин подвески интерцептора, при этом щели перпендикулярны задней кромке. Каждый интерцептор с помощью пластин подвески шарнирно закреплен на транцевой плите и может совершать угловое перемещение вниз по дуге, сохраняя при этом минимальный зазор между задней нижней кромкой среза транцевой плиты и вогнутой цилиндрической поверхностью интерцептора. Опоры-направляющие с крепежными деталями и транцевая плита с интерцепторами имеют электроизоляцию относительно транца и друг друга. Описанная конструкция пригодна для небольших по водоизмещению быстроходных судов (примерно до 35-40 т), поскольку в ней в процессе изготовления и монтажа в условиях стапеля не используется сварка. Кроме того, щели, в которых перемещаются пластины подвески, не удается надежно герметизировать, чтобы избежать перетока через них воды с нижней поверхности транцевой плиты на ее верхнюю поверхность, поскольку переток снижает эффективность интерцепторов, определяемую величиной дополнительной подъемной силы, появляющейся на транцевой плите при выдвиге интерцептора.

Известно также быстроходное судно [3, 4], которое является наиболее близким аналогом изобретения и выбрано в качестве прототипа. Известное судно имеет остроскулый килеватый корпус с транцем и транцевой плитой, подкрепленной кницами и ребром жесткости, установленным вдоль заднего среза транцевой плиты. Над транцевой плитой и за ее срезом на крюкообразных рычагах подвески установлены автоматически управляемые интерцепторы. Рычаги подвески жестко закреплены на общем валу, который шарнирно установлен в подшипниках скольжения во втулках стоек, размещенных на транце или транцевой плите. Рычаги подвески с помощью тяги шарнирно соединены с рычагом двухплечей качалки и через ее второй рычаг - со штоком следящего привода. Такая кинематика обеспечивает каждому интерцептору возможность выдвига вниз по дуге из-за среза транцевой плиты в набегающий поток воды. Недостатком описанного судна является то, что чрезвычайно трудно обеспечить при установке интерцепторов на транцевой плите параллельность нижней острой кромки интерцептора срезу транцевой плиты и осевой линии подшипников скольжения во втулках стоек при соблюдении жестких требований к величине зазора между интерцептором и срезом транцевой плиты при всех выдвигах (положениях) интерцептора. При этом зазор нельзя сделать большим, поскольку при его увеличении падает эффективность интерцептора и нельзя сделать очень маленьким, чтобы избежать гальваноконтакт интерцептора с транцевой плитой, особенно в случае, если они выполнены из металлов, обладающих разной химической активностью. Например, если транцевая плита выполнена из алюминиево-магниевых сплавов, а интерцепторы и рычаги подвески - из титана.

Патентуемое изобретение направлено на устранение указанного противоречия и позволяет повысить эффективность интерцепторов, уменьшить скорость обрастания его рабочей поверхности, снизить скорость электрохимических процессов между разноактивными металлами и существенно упростить установку интерцепторов на транцевой плите.

Данный технический результат обеспечивается тем, что на вышеописанном быстроходном судне [3, 4], содержащие остроскулый килеватый корпус с транцем и транцевой плитой и оборудованном автоматически управляемыми интерцепторами, закрепленными на крюкообразных рычагах с возможностью выдвига вниз по дуге из-за заднего среза транцевой плиты, подкрепленной ребром жесткости, в пространстве между ребром жесткости и каждым интерцептором вплотную к нему установлено уплотнение. При этом каждый интерцептор и уплотнение снабжены узлами временного жесткого соединения друг с другом и с возможностью рассоединения со стороны интерцептора. Рычаги подвески интерцепторов жестко закреплены на общем валу, который установлен в подшипниках скольжения во втулках стоек на транце или транцевой плите. Уплотнение выполнено составным и состоит из обращенной к ребру жесткости металлической пластины и закрепленного на ней профилированного бруса, выполненного из электроизоляционного материала, полностью изолирующего интерцептор от транцевой плиты, и обработанного по радиусу концентрично по отношению к вогнутой цилиндрической поверхности интерцептора. Кроме того, внутренняя поверхность втулок на стойках выполнена с диаметром, превышающим диаметр наружной поверхности подшипников скольжения на 4-40 мм. При этом пространства между пластиной уплотнения и ребром жесткости, а также между вышеупомянутыми поверхностями втулок на стойках и подшипников скольжения заполнены полимерным составом, приготовленным, например, на базе эпоксидной смолы с добавкой отвердителя, пластификатора и наполнителя. На цилиндрическую поверхность интерцепторов может быть нанесено покрытие на основе меди.

Предлагаемое изобретение поясняется примером конкретного выполнения и прилагаемыми чертежами, на которых изображено:

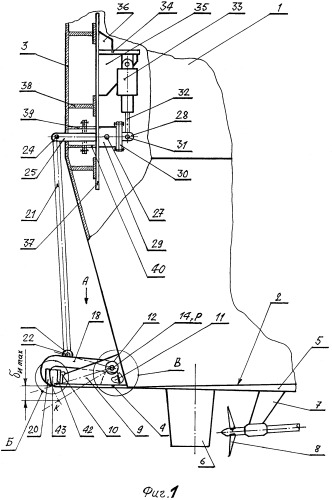

на фиг.1 - вид сбоку на кормовую часть быстроходного судна;

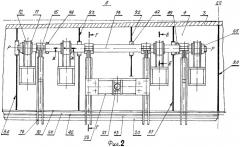

на фиг.2 - вид сверху по стрелке А (на фиг.1) на кормовые интерцепторы и транцевую плиту;

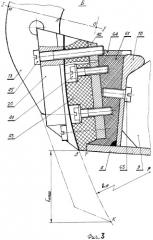

на фиг.3 - узел Б (на фиг.1) в сечении и более крупном масштабе;

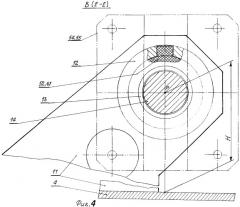

на фиг.4 - узел В (на фиг.1) в сечении Е-Е на фиг.2;

на фиг.5 - фрагмент крюкообразного рычага подвески на валу;

на фиг.6 - сечение Ж-Ж (на фиг.2) стойки с втулкой и подшипником скольжения в процессе заполнения монтажного пространства полимерным составом;

на фиг.7 - положение монтажных деталей перед заполнением монтажного пространства полимерным составом.

Быстроходное судно (фиг.1) содержит корпус 1 со скулой 2, транцем 3, транцевой плитой 4 и килеватым днищем 5. Снизу на днище расположены руль направления 6 и кронштейн 7, который поддерживает валопровод с гребным винтом 8 (фиг.1). Транцевая плита 4 подкреплена кницами 9 (на фиг.2 показано несколько книц с поз.9.0, 9.1, 9.2, 9.3 и 9.4, причем все они установлены параллельно диаметральной плоскости (ДП) судна и имеют разную длину, поскольку транец 3 установлен под углом 6-7° и транцевая плита 4 является килеватой с углом килеватости 0-7°) и ребром жесткости 10, которое установлено вдоль ее заднего среза, выполненного в плоскости шпангоута. В пространстве между кницами 9 (фиг.2) на стойках 11, приваренных к транцевой плите (возможна их установка и на транце 3), закреплены втулки 12 и внутри них расположены подшипники скольжения 13, в которых установлен вал 14. На этом валу (фиг.5) с помощью полухомута 15 и болтов 16 с гайками 17 закреплены крюкообразные рычаги подвески 18. Для исключения проворачивания рычагов относительно вала между ними установлены шпонки 19. Более полное представление о форме крюкообразного рычага подвески 18 можно получить, если на фиг.3 и 5 совместить линии МН. Такая форма рычагов подвески продиктована необходимостью исключить касания ими ребра жесткости 10 при переводе интерцептора 20 в крайнее положение. Интерцепторы 20 приварены к рычагам подвески 18 и вместе с валом 14 могут проворачиваться в подшипниках скольжения (фиг.6) с помощью тяги 21 (фиг.1), которая нижним концом с помощью шарнира 22 закреплена на перегородке 23, установленной на внутренних рычагах подвески 18. Второй конец тяги 21 с помощью шарнира 24 закреплен на наружном рычаге 25 качалки 26, которую вместе с рычагом 25 образуют вал 27 и внутренний (относительно внешней среды) рычаг 28. Оба рычага жестко закреплены на валу 27, который установлен в корпусе 29 и в местах крепления на корпусе имеет регулируемое уплотнение. Корпус 29 снабжен фланцем и окончательно герметизируется при помощи крышки 30 и соответствующего крепежа. К свободному концу рычага 28 с помощью шарнира 31 подсоединен шток 32 электромеханического следящего привода 33 (возможно также использование электрогидравлического следящего привода), который шарнирно закреплен на горизонтальной стенке 34, подкрепленной кницами 35 и 36. Таким образом, на фиг.1 показана подвеска типа "раздвижная тяга", хотя возможен и вариант фланцевого крепления привода 33. Стенка 34 и корпус 29 качалки 26 (25+27+28) установлены на основании 37, которое закреплено на ребрах жесткости 38 транца 3. Между транцем 3 и основанием 37 вварены стаканы 39 и 40, которые имеют фланцы и стыкуются друг с другом с помощью уплотнительных прокладок и крепежа. Между интерцептором 20 и ребром жесткости 10 вплотную к интерцептору установлено уплотнение 41, состоящее (фиг.1, 3) из металлической пластины 42 и профилированного бруса 43, обращенного к интерцептору, закрепленного с помощью винтов 44 на пластине 42, выполненного из электроизоляционного материала и обработанного по радиусу RЛР концентрично по отношению к вогнутой цилиндрической поверхности интерцептора 20. Для обеспечения минимального зазора между цилиндрическими поверхностями уплотнения 41 (42+43) и интерцептора 20 в качестве электроизоляционного материала выбран фторопласт, являющийся химически стойким материалом с малым коэффициентом трения и прекрасно обрабатывающийся. Возможно также использование капролона, стеклотекстолита или других материалов, обладающих малым водопоглащением (не более 1% за 24 ч). В этом случае при определении зазора между цилиндрическими поверхностями следует учитывать набухание материала бруса 43. Цилиндрическая поверхность интерцептора с целью предотвращения от обрастания может быть также равномерно покрыта медью, используя метод газодинамического напыления. Уплотнение 41 и интерцептор 20 имеют крепежные отверстия под винты или болты 45, с помощью которых они стягиваются с образованием жесткой связки 46 (41+20+45). Эта связка изготавливается и контролируется в цехе и в собранном виде подается на стапель для установки на транцевой плите 4. Разборка ее осуществляется со стороны интерцептора после окончания монтажа и заливки в соответствующие объемы полимерного состава. Следует отметить, что в нижней части бруса 43 должен быть выполнен подрез, чтобы он хорошо стыковался со срезом транцевой плиты 4 и толщина ЛТ (фиг.3) составляла 5-8 мм. Прослойка ЛТ необходима для уменьшения скорости электрохимической коррозии между металлами с разной химической активностью. В данном случае корпус 1 судна выполнен из алюминиево-магниевого сплава 1561, а интерцепторы - из титановых сплавов типа ВТ1-00 и ПТ-3В. Титановые сплавы применены для того, чтобы максимально облегчить массу интерцепторов и снизить потребную мощность привода 33.

Связка 46 (уплотнение + интерцептор) поступает на монтаж в полусобранном виде, поскольку для установки в отверстиях 47 (фиг.2) на кницах 9 вал 14 должен быть предварительно освобожден от рычагов подвески 18 и стоек 11 с втулками 12. После размещения вала 14 в отверстиях 47 и подшипниках скольжения 13, расположенных во втулках 12 стоек 11, рычаги подвески 18 снова крепятся на валу и втулки 12 центрируются относительно подшипников скольжения 13, выполненных из бронзы или стеклотекстолита, с помощью съемных металлических полушайб 48. Затем вал 14 устанавливается с помощью регулируемых опор 49 на заданной высоте Н над транцевой плитой 4 (фиг.7), и связка 46 поджимается к заднему срезу транцевой плиты. В этом поджатом положении сначала обеспечивается параллельность вала 14 заднему срезу транцевой плиты путем регулировки высоты опор 49 (вращением гайки 50 на стойке 51), а затем проводится приварка стоек 11 к транцевой плите 4. После этого из зазора 52 извлекаются полушайбы 48, вплотную к втулкам 12 устанавливаются резиновые шайбы 53 (разрезные или неразрезные, в этом случае одеваются на вал заранее) и фиксируются с помощью разъемных пластин 54, 55, винтов 56, шайб 57, 58 и гаек 59. Затем через литник 60, закрепленный на втулке 12 (фиг.6, 7), подают в зазор 52 (фиг.7) жидкотекучий полимерный состав холодного отверждения 61 до момента его появления в контрольном отверстии 62 на втулке 12. В качестве полимерного состава 61, например, можно применить состав на базе эпоксидной смолы ЭД-20 с пластификатором - дибутилфталатом, отвердителем - полиэтиленполиамином и наполнителем - молотым пылевидным кварцем. Исходя из технологических требований, предъявляемых к жидкотекучим полимерным составам, величина зазора между соответствующими поверхностями (разность диаметров) должна лежать в пределах от 4 до 40 мм, при этом предпочтение должно отдаваться большим зазорам. Полимерный состав при температуре 15-30°С полимеризуется в течение 0,5-1,5 ч и надежно фиксирует в правильном положении вал 14 с подшипником скольжения 13 относительно измененного после сварки положения втулок 12. Далее снимают пластины 54, 55 и снимают или срезают резиновые шайбы 53. После этого таким же полимерным составом заполняют пространство между ребром жесткости 10 и пластиной уплотнения 42. Предварительно на ребре жесткости 10 устанавливают опорные винты 63, которые не позволяют чрезмерно деформировать поверхность фторопластового бруса 43 при поджатии связки 46 к заднему срезу транцевой плиты 4 и являются дополнительным крепежом (наряду с винтами 44) для фиксации положения полимерного состава 61. Поскольку транцевая плита 4 является килеватой, то для предотвращения вытекания полимерного состава из указанного пространства сверху оно ограничивается съемными полосками 64, изготовленными, например, из текстолита. Аналогичные полоски устанавливаются по краям неглубоких прорезей в уплотнении 41 (не показаны), выполненные под рычаги подвески 18. Для исключения смещения вала 14 с интерцептором 20 вдоль своей оси на концах вала предусмотрены соответствующие шайбы и гайки 65 (фиг.2), которые упираются в неподвижные втулки 12 стоек 11.

Предлагаемое быстроходное судно используют следующим образом. После полимеризации полимерного состава 61 в указанных выше пространствах интерцепторы 20 стоят строго параллельно задней кромки уплотнения (линия Л-Л, перпендикулярная плоскости листа в точке Л на фиг.3) и имеют минимальный заданный при обработке бруса 43 зазор при всех выдвигах. В результате при движении судна исключена потеря давления перед выдвинутым интерцептором, и он реализует свою максимальную эффективность. Минимальный зазор (особенно, если в нем имеются ионы меди от покрытия интерцептора и брус 43 выполнен из антиадгезионного скользкого фторопласта) почти полностью исключает обрастание балянусом, а прослойка ЛТ (фиг.3) существенно уменьшает скорость электрохимических процессов коррозии.

Следует отметить также тот факт, что правильное взаиморасположение интерцептора, уплотнения и транцевой плиты достигается с малыми трудозатратами.

Перечень использованных источников информации

1. Справочник по малотоннажному судостроению. - Л.: Судостроение, 1988, - 576 с., см. с.278-280.

2. Патент РФ №2127689, В63В 1/20. Быстроходное судно. БИ №03/1998, 27.01.1998.

3. Военный парад, №4(82) 2007, с.56-57.

4. Центральное морское конструкторское бюро "Алмаз". Флоту отечества. 2005, 400 с. Изд-во "Леко", с.254-256.

1. Быстроходное судно, содержащее остроскулый килеватый корпус с транцем и транцевой плитой и оборудованное комплексом автоматически управляемых интерцепторов, при этом транцевая плита подкреплена кницами и ребром жесткости, размещенным вдоль ее заднего среза, а каждый интерцептор приварен к крюкообразным рычагам подвески, которые с помощью крепежа закреплены на общем валу, установленном на стойках с втулками в подшипниках скольжения, и имеет возможность выдвига вниз по дуге за обводы транцевой плиты с помощью следящего привода, кроме того, стойки закреплены на транце или транцевой плите между кницами, а кницы выполнены с отверстиями для размещения вала, отличающееся тем, что в пространстве между ребром жесткости и каждым интерцептором вплотную к нему установлено уплотнение, состоящее из обращенной к ребру жесткости металлической пластины и закрепленного на ней профилированного бруса, выполненного из электроизоляционного материала, полностью изолирующего интерцептор от транцевой плиты, и обработанного по радиусу концентрично по отношению к вогнутой цилиндрической поверхности интерцептора, при этом интерцептор и уплотнение снабжены узлами временного жесткого соединения друг с другом с возможностью рассоединения со стороны интерцептора, кроме того, внутренняя поверхность втулок на стойках выполнена с диаметром, превышающим диаметр наружной поверхности подшипников скольжения на 4-40 мм, и пространства между пластиной уплотнения и ребром жесткости, а также между вышеупомянутыми поверхностями втулок на стойках и подшипников скольжения заполнены полимерным составом холодного отверждения.

2. Быстроходное судно по п.1, отличающееся тем, что полимерный состав приготовлен на базе эпоксидной смолы с добавкой отвердителя, пластификатора и наполнителя.

3. Быстроходное судно по п.1, отличающееся тем, что на цилиндрическую поверхность интерцепторов нанесен ровный слой меди или медного сплава.