Способ формирования силового шпангоута на оболочке из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в авиастроении и других областях техники при изготовлении оболочек из композиционных материалов, на которые устанавливают агрегаты, трубопроводы и исполнительные механизмы системы управления. Способ формирования силового шпангоута на оболочке из композиционных материалов включает намотку пропитанных связующим жгутов или лент по месту расположения шпангоута до получения заданной высоты шпангоута с последующей термообработкой полученного пакета и выполнением в нем отверстий. В месте расположения шпангоута устанавливают на расстоянии друг от друга, равном ширине шпангоута, кольцевые упоры высотой не менее высоты формируемого шпангоута. Между кольцевыми упорами производят намотку жгутов или лент до достижения границы размещения отверстий. В кольцевые упоры устанавливают штифты диаметром, равным диаметру отверстий, между штифтами выкладывают сегменты ткани толщиной, равной диаметру отверстий. Производят намотку шпангоута до получения заданной высоты и после термообработки штифты и кольцевые упоры удаляют. Достигается повышение надежности эксплуатации шпангоута. 9 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в авиастроении и других областях техники при изготовлении оболочек из композиционных материалов (КМ), на которые устанавливают агрегаты, трубопроводы и исполнительные механизмы системы управления.

Известен способ изготовления ребра жесткости (шпангоута) из композиционных материалов на оболочке вращения (см. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учебник для вузов. М.: Изд-во МГТУ им. Н.Э.Баумана, 1998 г., стр.458-460). Формирование профиля шпангоута на оболочке из КМ состоит в намотке чередующихся кольцевых слоев тканой ленты и волокон на полку между двумя стенками. Требуемая высота профиля шпангоута обеспечивается необходимым количеством слоев ленты и волокна. Затем проводят полимеризацию шпангоута и оболочки.

В описанном выше способе формирования шпангоута выполнение отверстий возможно только сверлением. Однако сверление шпангоута, вследствие перерезания лент или жгутов, существенно уменьшает его прочность и жесткость соединения. Кроме того, шпангоут, расположенный на оболочке, может быть меньшего диаметра, чем торцевые шпангоуты, и быть расположен на большом расстоянии от них. Эти обстоятельства существенно затрудняют открытие в нем отверстий сверлением.

Технической задачей является повышение надежности эксплуатации шпангоута и изделия в целом за счет совершенствования технологии изготовления шпангоута.

Технический результат достигается тем, что в способе формирования силового шпангоута из композиционных материалов, включающем укладку и намотку пропитанных связующим лент и жгутов по месту расположения шпангоута до получения заданной высоты шпангоута с последующей термообработкой полученного пакета и выполнения в нем отверстий, в месте расположения шпангоута устанавливают на расстоянии друг от друга, равном ширине шпангоута, кольцевые упоры высотой не менее высоты формируемого шпангоута, между кольцевыми упорами производят намотку жгутов или лент до достижения границы размещения отверстий. Затем в кольцевые упоры устанавливают штифты диаметра, равного диаметру отверстий, а между штифтами выкладывают сегменты ткани толщиной, равной диаметру отверстий, после чего производят намотку шпангоута до получения заданной высоты, после термообработки штифты и упоры удаляют.

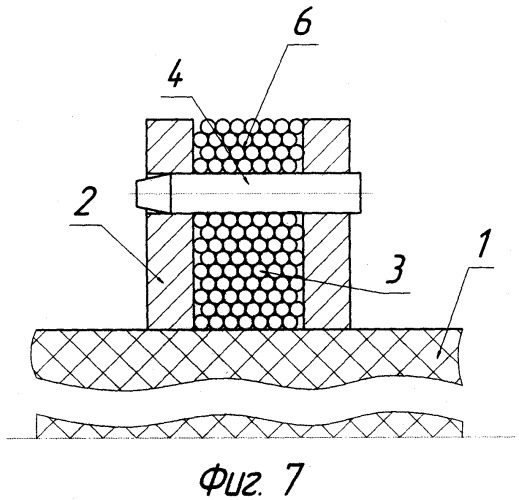

На фиг.1 представлен внешний вид оболочки из КМ со шпангоутом.

На фиг.2 представлен фрагмент оболочки без шпангоута.

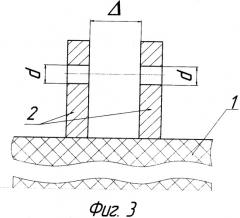

На фиг.3 представлена установка кольцевых упоров.

На фиг.4 показано формирование нижней части шпангоута до границы расположения отверстий.

На фиг.5 показана установка штифтов, формирующих отверстия в шпангоуте из КМ.

На фиг.6 показана выкладка сегментов ткани между штифтами.

На фиг.7 показан сформированный шпангоут.

На фиг.8 показана оболочка вместе со шпангоутом после полимеризации связующего и удаления штифтов.

На фиг.9 показано завершение изготовления оболочки со шпангоутом с отверстиями после удаления кольцевых упоров.

На фигурах показаны следующие позиции:

1 - оболочка из композиционного материала,

2 - кольцевые упоры, формирующие боковые поверхности шпангоута,

3 - жгуты или ленты, формирующие нижнюю часть шпангоута,

4 - штифты,

5 - сегменты ткани,

6 - жгуты или ленты, формирующие верхнюю часть шпангоута,

7 - силовой шпангоут на оболочке из КМ.

Способ осуществляется следующим образом.

На силовую оболочку 1 из КМ (фиг.1) устанавливают кольцевые упоры 2 (фиг.2) и фиксируют на оболочке 1 таким образом, чтобы совпадали оси отверстий d и зазор Δ между кольцевыми упорами был равен толщине формируемого шпангоута (фиг.3). Затем в зазор Δ между кольцевыми упорами 2 наматывают жгуты или тканые ленты 3 (фиг.4) до тех пор, пока не будет сформирована нижняя часть шпангоута (до границы размещения отверстий). В отверстия кольцевых упоров 2 устанавливают штифты 4 диаметра, равного диаметру отверстий в формируемом шпангоуте (фиг.5). Между штифтами 4 на клей или связующее выкладывают сегменты ткани 5 толщиной, равной диаметру штифтов 4 (фиг.6). Затем производят кольцевую намотку жгутов или лент 6, формирующих верхнюю часть шпангоута (фиг.7). Оболочку со шпангоутом подвергают термообработке для полимеризации связующего (фиг.8) и производят удаление штифтов и упоров (фиг.9).

Использование способа формирования силового шпангоута позволит совместно формировать шпангоут с отверстиями на оболочке из КМ, исключить сверление отверстий, повысить жесткость и прочность шпангоута и увеличить надежность изделия в целом.

Способ формирования силового шпангоута на оболочке из композиционных материалов, включающий намотку пропитанных связующим жгутов или лент по месту расположения шпангоута до получения заданной высоты шпангоута с последующей термообработкой полученного пакета и выполнением в нем отверстий, отличающийся тем, что в месте расположения шпангоута устанавливают на расстоянии друг от друга, равном ширине шпангоута, кольцевые упоры высотой не менее высоты формируемого шпангоута, между кольцевыми упорами производят намотку жгутов или лент до достижения границы размещения отверстий, затем в кольцевые упоры устанавливают штифты диаметром, равным диаметру отверстий, а между штифтами выкладывают сегменты ткани толщиной, равной диаметру отверстий, после чего производят намотку шпангоута до получения заданной высоты и после термообработки штифты и кольцевые упоры удаляют.