Способ переработки стружки металлов подгруппы титана и их сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу переработки стружки металлов подгруппы титана и их сплавов. Способ включает обезжиривание стружки в водном растворе моющего средства, промывку в горячей воде, сушку и йодидное рафинирование с получением прутка чистого металла. При этом перед обезжириванием исходную стружку измельчают. После сушки ее рассеивают на сетке с размером ячейки 2-5 мм. Йодидному рафинированию подвергают фракцию более 2-5 мм, а оставшуюся после йодидного рафинирования стружку очищают промывкой в горячей воде или растворе моющего средства. Затем ее сушат, рассеивают на сетке с размером ячейки 2-5 мм. Фракцию более 2-5 мм вместе с исходной стружкой фракции более 2-5 мм подвергают йодидному рафинированию. Техническим результатом является снижение трудоемкости и повышение выхода годного металла в процессе переработки стружки за счет уменьшения количества трудоемких операций и снижения себестоимости конечного продукта - йодидного металла. 3 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области металлургии металлов подгруппы титана и их сплавов и может быть использовано при переработке стружки методом йодидного рафинирования.

В процессе изготовления изделий из металлов подгруппы титана и их сплавов образуется большое количество крупной витой стружки шириной до 10 мм и длиной до 1000 мм, содержание масла в такой стружке составляет 0,05-0,20% мас. Данная стружка относится к отходам производства и в настоящее время из-за отсутствия технологии ее переработки складируется.

Известен способ переработки стружки циркония (патент РФ №2238171, опубл. 20.10.2004), включающий обезжиривание стружки в водном растворе моющего средства, промывку в горячей воде, обезжиривание в ультразвуковой ванне в водном растворе моющего средства, промывку в воде, сушку, измельчение стружки, прессование ее в брикет, переплав брикета в слиток, переработку слитка в стружку, которую подвергают йодидному рафинированию.

Недостатками известного способа являются:

1. Невозможность обезжиривания крупной витой стружки, т.к. из-за большого объема стружки ее нельзя загрузить в существующее оборудование для обезжиривания и в аппарат йодидного рафинирования.

2. Высокая себестоимость переработки стружки из-за необходимости дорогостоящей операции переплава ее в слиток и нарезки стружки перед процессом йодидного рафинирования.

Предлагаемым изобретением решается задача переработки крупной витой стружки - повышение выхода годного металла на процессе ее переработки и снижение себестоимости конечного продукта - прутков йодидного металла.

Технический результат достигается тем, что в способе переработки стружки металлов подгруппы титана и их сплавов, включающем обезжиривание стружки в водном растворе моющего средства, промывку в горячей воде, сушку и йодидное рафинирование с получением прутка чистого металла, перед обезжириванием исходную стружку измельчают, а после сушки рассеивают на сетке с размером ячейки 2-5 мм, йодидному рафинированию подвергают фракцию более 2-5 мм, а оставшуюся после йодидного рафинирования стружку очищают промывкой в горячей воде или растворе моющего средства, сушат, рассеивают на сетке с размером ячейки 2-5 мм, фракцию более 2-5 мм вместе с исходной стружкой фракции более 2-5 мм вновь подвергают йодидному рафинированию.

Предпочтительно обезжиривание исходной стружки проводить раствором моющего средства с концентрацией 0,005-0,015 кг/л при температуре раствора 50-65°С в течение не менее 8 минут.

Перед йодидным рафинированием исходная стружка фракции более 2-5 мм может быть смешена с оставшейся после процесса йодидного рафинирования стружкой фракции более 2-5 мм в соотношении 1:(1-2).

Для дополнительного увеличения выхода в годное за счет переработки отходов стружка фракции менее 2-5 мм может быть спрессована в брикеты, которые затем сваривают в электрод и переплавляют в слиток, из которого нарезают стружку, очищают ее промывкой в горячей воде или растворе моющего средства, сушат и рассеивают на сетке с размером ячейки 2-5 мм, и подвергают ее йодидному рафинированию.

Измельчение крупной витой стружки перед ее обезжириванием в сочетании с рассевом и йодидным рафинированием фракции 2-5 мм позволяет перерабатывать ее методом йодидного рафинирования без использования дорогостоящих операций выплавки слитка и нарезки стружки из него, что существенно снижает затраты по переработке стружки и соответственно себестоимость конечного продукта.

Использование для процесса йодидного рафинирования фракции более 2-5 мм позволяет повысить выход годного металла на процессе йодидного рафинирования, т.к. стружка мелкой фракции при проведении процесса просыпается через сетку, удерживающую стружку в аппарате йодидного рафинирования, и попадает на пруток металла. В процессе разбраковки готовой продукции - прутков йодидного металла, металл со стружкой характеризуется как брак по включениям, вырубается и уходит в отходы.

В процессе йодидного рафинирования стружка, загруженная в аппарат, вырабатывается не полностью, 60-62% стружки остается после процесса, а поверхность ее загрязнена темным налетом, исследования которого показали, что он состоит из гидроокиси металла. Наличие данного налета на стружке не позволяет перерабатывать ее методом йодидного рафинирования. Использование в заявляемом техническом решении операции очистки оставшейся стружки в горячей воде или моющем средстве, рассев на сетке с размером ячейки 2-5 мм и повторное йодидное рафинирование стружки фракции более 2-5 мм также способствует повышению выхода в годное.

Масляную стружку необходимо обезжиривать перед тем как подвергнуть ее йодидному рафинированию, т.к. высокое содержание масла приводит к снижению качества йодидного металла за счет повышенного содержания углерода. Содержание масла в крупной витой стружке небольшое - 0,05-0,20% мас., что позволяет обезжиривать ее в растворе моющего средства по следующим режимам: концентрация моющего средства в растворе 0,005-0,020 кг/л при температуре раствора 50-65°С, время обезжиривания - не менее 8 минут. Данный режим обезжиривания позволяет снизить расход моющего средства и вместо пара для подогрева раствора использовать горячую воду, что существенно снижает затраты на операцию обезжиривания стружки без снижения качества готовой продукции. Ультразвуковое обезжиривание для очистки данной стружки не требуется.

Для проверки заявляемого технического решения была проведена следующая работа.

Пример

Проводили переработку стружки титанового сплава ВТ-1-0, образованной на различных операциях изготовления труб, прутков, заготовок и др. изделий прокатного производства. Данную стружку невозможно обезжирить, как предложено по наиболее близкому способу, т.к. она очень объемная, длиной до 1000 мм, и не входит в загрузочное устройство существующего оборудования. Поэтому стружку измельчали в стружкодробилке и загружали в агрегат мойки стружки. Стружку обезжиривали в водном растворе моющего средства СМ-37 по ТУ 6-52265324-99. Возможно использование других моющих средств с аналогичной обезжиривающей способностью, например «Лабомид-102» по ТУ 6-002004843-29-95. Затем стружку сушили и рассеивали на грохоте с различным размером ячейки сетки. Стружку, оставшуюся на сетке при рассеве (исходную), загружали в аппарат Ц-40 и подвергали йодидному рафинированию.

Выгруженную после процесса йодидного рафинирования непрореагировавшую стружку очищали во вращающемся барабане в горячей воде или растворе моющего средства, где за счет трения частиц стружки друг о друга происходила очистка поверхности стружки, загрязненной налетом гидроокиси. Затем данную стружку сушили и рассеивали на грохоте с различным размером ячейки 2-5 мм, а затем стружку, оставшуюся на сетке, загружали в аппарат йодидного рафинирования, при этом сырье для йодидного рафинирования представляло смесь исходной стружки и стружки после процесса йодидного рафинирования.

По одному из вариантов стружку мелкой фракции, просыпавшуюся через сетку, прессовали в брикеты, брикеты сваривали в электрод и выплавляли слиток вакуумно-дуговым переплавом. Из полученного слитка нарезали стружку, которую обезжиривали, сушили, рассеивали на грохоте и стружку, оставшуюся после рассева, перерабатывали йодидным рафинированием.

В процессе проведения данной работы варьировались следующие параметры.

1. При обезжиривании стружки

- концентрация моющего средства в воде 0,004; 0,005; 0,009; 0,011; 0,013; 0,015; 0,016 кг/л;

- температура 45, 50, 55, 60, 65, 70°С;

- продолжительность обезжиривания 6, 7, 8, 10 минут.

2. При рассеве стружки на грохоте

- размер ячейки сетки 1, 2, 3, 5, 6 мм.

3. При проведении процесса йодидного рафинирования стружки

- соотношение при загрузке в аппарат Ц-40 исходной стружки к оставшейся после йодидного рафинирования непрореагировавшей стружке 1:0,9; 1:1; 1:1,6; 1:2,0; 1:2,1.

Для проведения работы отбирали самую загрязненную стружку с содержанием масла 0,20% мас. В процессе данной работы определяли содержание углерода в йодидном металле для оценки качества обезжиривания стружки и рассчитывали выход годного металла всего цикла переработки стружки до получения йодидного металла и себестоимость готового продукта - йодидного металла. При этом выход годного металла и себестоимость металла по техническому решению, взятому за прототип, принимали за 100%.

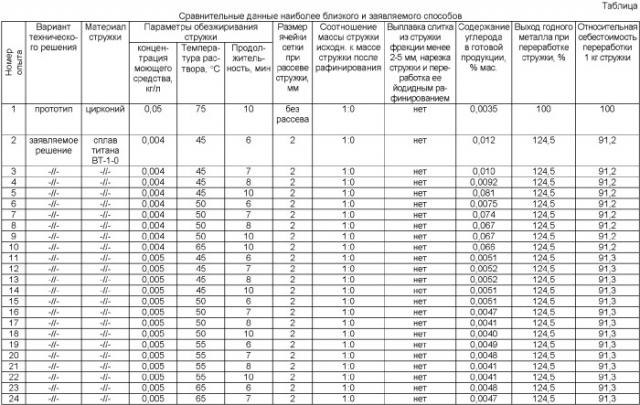

Анализ результатов, приведенных в таблице, показывает, что заявляемый способ переработки стружки тугоплавких металлов и сплавов подгруппы титана отличается от прототипа более высоким выходом годного металла, получаемого в процессе переработки стружки. Так, выход годного металла по заявляемому способу составляет 145,2-154,1%, а себестоимость готового металла составляет 72,6-73,4% вместо 100% у прототипа.

Оптимальными параметрами переработки стружки заявляемого технического решения являются следующие:

- концентрация моющего средства в водном растворе 0,005-0,015% мас. (оп. №17, 18, 21, 22, 25-28, 32, 33, 35, 36, 38, 39, 41, 42, 44, 46-48);

- температура раствора 50-65°С (оп. №17, 18, 21, 22, 25, 26, 32, 33, 35, 36, 38, 39, 41, 42, 44, 46-48, 55-65);

- время обезжиривания - не менее 8 минут (оп. №17, 18, 21, 22, 25, 26, 32, 33, 35, 36, 38, 39, 41-46, 48, 50, 52, 54, 55-65);

- рассев стружки на сетке с размером ячейки 2-5 мм (оп. №56, 58, 60-66);

- использование для йодидного рафинирования стружки смеси исходной стружки фракции более 2-5 мм и стружки после йодидного рафинирования фракции более 2-5 мм в соотношении 1:(1-2) (оп. №61, 62, 63, 65-68).

Уменьшение концентрации моющего средства в водном растворе (оп. №2-10) приводит к неполному обезжириванию стружки и повышенному содержанию углерода в конечной продукции.

Увеличение концентрации моющего средства в водном растворе более 0,015% мас. (оп. №49-54) практически не приводит к повышению степени обезжиривания стружки, но вызывает рост себестоимости переработки стружки из-за роста затрат на моющее средство.

Уменьшение температуры обезжиривающего раствора ниже 50°С (оп. №2-5, 11-14, 29) приводит к неполному обезжириванию стружки и загрязнению готовой продукции углеродом.

Увеличение температуры обезжиривающего раствора выше 65°С (оп. №27, 28, 47, 48, 53, 54) практически не приводит к повышению степени обезжиривания стружки, но вызывает рост себестоимости переработки стружки из-за увеличения энергозатрат на подогрев воды.

Уменьшение продолжительности обезжиривания менее 8 мин приводит к неполному обезжириванию стружки и загрязнению готового металла углеродом (оп. №15, 16, 19, 20, 23, 24, 30, 31, 34, 37, 40, 45).

Рассев стружки на сетке менее 2 мм приводит к повышению количества забракованного металла, что снижает выход годного металла (оп. №55).

Рассев стружки на сетке с ячейкой более 5 мм значительно увеличивает количество отсевов, которые требуют дополнительной переработки, что увеличивает себестоимость конечной продукции (оп. №59).

Использование для йодидного рафинирования стружки смеси исходной стружки фракции более 2-5 мм и оставшейся после йодидного рафинирования непрореагировавшей стружки фракции более 2-5 мм в соотношении меньшем, чем 1:1, приводит к увеличению времени процесса йодидного рафинирования, т.к очищенная стружка легче подвергается йодидному рафинированию, что увеличивает расход электроэнергии и приводит к увеличению себестоимости конечного продукта (оп. №60).

Использование для йодидного рафинирования смеси исходной стружки фракции более 2-5 мм и оставшейся после йодидного рафинирования стружки фракции более 2-5 мм в соотношении большем, чем 1:2, приводит к увеличению количества циклов переработки исходной стружки и в конечном итоге к увеличению трудоемкости процесса и удорожанию конечной продукции (оп. №64).

Заявляемый способ опробован с положительными результатами в производственных условиях и позволил переработать стружку титанового сплава ВТ-1-0, образующуюся в прокатном производстве при изготовлении изделий из данного сплава, и до настоящего времени хранящуюся на складе. По данному способу было переработано 780 кг стружки титанового сплава.

Заявляемый способ по той же методике с идентичными положительными результатами опробован при переработке стружки циркониевых сплавов Э110 и Э125, образующихся в производстве при изготовлении изделий из данных сплавов, а также гафния марки КТГ (кальциетермический гафний) с целью получения более чистого металла марки ГФИ (гафний йодидный). Было переработано по 1500 кг стружки каждого циркониевого сплава и 450 кг стружки гафния.

1. Способ переработки стружки металлов подгруппы титана и их сплавов, включающий обезжиривание стружки в водном растворе моющего средства, промывку в горячей воде, сушку и йодидное рафинирование с получением прутка чистого металла, отличающийся тем, что перед обезжириванием исходную стружку измельчают, а после сушки ее рассеивают на сетке с размером ячейки 2-5 мм, йодидному рафинированию подвергают фракцию более 2-5 мм, а оставшуюся после йодидного рафинирования стружку очищают промывкой в горячей воде или растворе моющего средства, сушат, рассеивают на сетке с размером ячейки 2-5 мм, и фракцию более 2-5 мм вместе с исходной стружкой фракции более 2-5 мм подвергают йодидному рафинированию.

2. Способ по п.1, отличающийся тем, что обезжиривание исходной стружки проводят раствором моющего средства с концентрацией 0,005-0,015 кг/л при температуре раствора 50-65°С в течение не менее 8 мин.

3. Способ по п.1, отличающийся тем, что перед йодидным рафинированием исходную стружку фракции более 2-5 мм смешивают с оставшейся после процесса йодидного рафинирования стружкой фракции более 2-5 мм в соотношении 1:(1-2).

4. Способ по п.1, отличающийся тем, что полученную после рассева исходную стружку фракции менее 2-5 мм прессуют в брикеты, брикеты сваривают в электрод и переплавляют в слиток, из которого нарезают стружку, очищают ее промывкой в горячей воде или растворе моющего средства, сушат, рассеивают на сетке с размером ячейки 2-5 мм, и стружку фракции более 2-5 мм подвергают йодидному рафинированию.