Композиционный деревянный брус

Иллюстрации

Показать всеИзобретение относится к элементам строительных конструкций, в частности к композиционным клееным деревянным брусьям, предназначенным для использования в качестве балок, столбов и составных частей строительных блоков. Технический результат состоит в удешевлении бруса за счет снижения требований к качеству исходных пиломатериалов и точности их обработки перед склеиванием. Композиционный клееный деревянный брус состоит из пластин, соединенных в паз и гребень. Паз и гребень выполнены на широких сторонах пластин, клеевые прослойки между пластинами расположены между вершинами гребней и дном пазов, высота гребней превышает глубину пазов, а ширина гребней меньше ширины соответствующих им пазов. Паз и гребень на, по меньшей мере, части пластин имеют разную ширину, изменяющуюся от пластины к пластине в соответствии с требуемым профилем поперечного сечения бруса. Ширина пазов равна ширине пластин, уменьшенной на величину припуска на чистовую обработку. На одном боковом канте бруса может быть выполнен дополнительный паз или гребень для соединения с конструктивным или усиливающим элементом. В клеевых прослойках непрерывно по всей длине бруса размещены армирующие прокладки из сетки. 4 з.п. ф-лы, 6 ил.

Реферат

Предложение относится к элементам строительных конструкций, точнее к композиционным клееным деревянным брусьям, предназначенным для использования в качестве балок, столбов и составных частей строительных блоков.

В настоящем предложении используются следующие термины.

Брус - пиленый, тесаный пиломатериал или клееный пакет из пиломатериалов, длина которого значительно превосходит два остальных измерения.

Балка - конструктивный элемент, обычно в виде бруса, работающий главным образом на изгиб.

Термин «пласть» означает широкую плоскую сторону доски, а термин «кромка» означает узкую (по толщине) сторону доски.

Пластина - доска прямоугольного поперечного сечения, подвергнутая дополнительной обработке (в данном описании - фрезерованию) перед склеиванием.

В технике клееных деревянных брусьев, представляющих собой пластины или доски, склеенные между собой, главная проблема состоит в том, что неоднородность свойств древесины по разным направлениям, неравномерная усадка, усугубляемая разбросом свойств от пластины к пластине, порождают в брусьях значительные механические напряжения, приводящие к расстройству соединения и деформации брусьев. Известен ряд технических решений этой проблемы.

Вторая проблема свойственна массовому производству, когда появляются затруднения в обеспечении высокосортными пиломатериалами, употребляемыми для клееных брусьев. В пластинах, используемых для изготовления известных клееных брусьев, не допускаются сучки или трещины.

Известен клееный деревянный элемент, включающий в себя пластины, волокна которых ориентированы вдоль продольной оси элемента, соединенные между собой по плоским струганым пластям клеевыми прослойками. Наружные пластины выполнены из твердых пород древесины (лиственница, дуб, ясень), а внутренние - из мягких (ель, сосна, пихта) [Патент РФ №2168594, по кл. Е04С 3/14, заявл. 29.12.99]. Недостаток известного клееного элемента состоит в высокой стоимости, обусловленной применением дорогих труднообрабатываемых пород древесины для наружных пластин. Как следствие первого недостатка, такой элемент не может изготавливаться в количестве, удовлетворяющем потребности массового строительства.

Известна композиционная клееная деревянная балка, включающая пластины, собранные в пакет, между которыми размещены клеевые прослойки, в которой для повышения несущей способности пластины смещены в пакете одна относительно другой в поперечном направлении, образуя пазы на боковых гранях балки. Пазы на боковых гранях, образованные смещением пластин, заполнены композитным материалом (А.С. СССР №956715, по кл. Е04С 3/292, заявл. 16.12.80). В качестве композитного материала использована конструкционная пластмасса с наполнителем из древесной стружки и опилок.

Недостатки известной балки состоят в неточности ее размеров и низкой декоративности. После отверждения композитного материала балку нельзя подвергать чистовой обработке по боковым кантам с целью отделки и придания ей точных размеров из-за сильного износа режущего инструмента. Износ вызван как свойствами пластмассы, так и неизбежным присутствием песка в наполнителе из отходов. Еще один недостаток известной балки состоит в том, что для ее изготовления требуются пластины из древесины высокого качества с точно проструганными пластями.

Известен композиционный клееный деревянный брус, предназначенный для использования в качестве балки, включающий пластины, между которыми размещены клеевые прослойки, причем в приопорных зонах балки внутри клеевых прослоек размещены армирующие прокладки из тканой сетки, имеющие переменную длину вдоль балки. [А.с. СССР №989009, по кл. Е04В 5/12, заявл. 08.06.81]. Применение армирующих прокладок в клеевых прослойках повышает прочность бруса или позволяет при той же прочности изготавливать его из низкосортного материала. Недостатком известного бруса является отсутствие универсальности, обусловленное тем, что элементы усиления размещаются в приопорных зонах балки. Местоположение этих зон зависит от того, в какой конструкции эта балка применяется, и для каждой конструкции требуется свой типоразмер балки. Кроме того, усиление балки только в приопорных зонах не решает вышеупомянутой проблемы клееных деревянных балок и брусьев. Точная обработка склеенной балки по сторонам, на которые выходят клеевые прослойки с сеткой, вызывает быстрый износ режущего инструмента. Укладка сеток в клеевой слой требует повышенного внимания и точности, что удорожает изготовление.

Наиболее близким к предложенному брусу по технической сущности и достигаемому результату является дощатый щит, состоящий из пластин, имеющих продольный паз на одной кромке и продольный гребень на другой, соединенных кромками так, что гребень одной пластины входит в соответствующий ему по размеру паз смежной пластины, причем высота гребня меньше глубины паза. Такое соединение называется «соединением в паз и гребень». Толщина гребня обычно составляет 1/3 толщины доски, а высота - 1-1,3 толщины гребня. Толщина гребня обычно равна или несколько превосходит ширину паза так, чтобы гребень входил в паз с небольшим натягом (Л.Н.Крейндлин. Столярные и плотничные работы. - М.: Высшая школа, 1969, с.72 и 74). Соединение в паз и гребень в его известном исполнении не годится для изготовления клееных брусьев из-за больших потерь древесины при фрезеровании паза и гребня. Кроме того, оно требует применения высокосортных пиломатериалов из-за требований к точности обработки и сильной зависимости прочности от наличия дефектов. Такие пиломатериалы не только дороги, но и дефицитны.

Технический результат, достигаемый настоящим предложением, состоит в удешевлении бруса за счет снижения требований к качеству исходных пиломатериалов и точности их обработки перед склеиванием. Это решает проблему массового выпуска таких брусьев. Кроме того, предложенный брус более технологичен, имеет большую прочность и формоустойчивость, его изготовление меньше изнашивает режущий инструмент.

Указанный технический результат достигается тем, что в композиционном деревянном брусе из пластин, соединенных в паз и гребень, паз и гребень выполнены на широких сторонах (пластях) пластин, клеевые прослойки между пластинами расположены между вершинами гребней и дном пазов, высота гребней превышает глубину пазов, а ширина гребней меньше ширины соответствующих им пазов.

Кроме того, предложенный брус может иметь разную ширину пазов и гребней на, по меньшей мере, части пластин, изменяющуюся от пластины к пластине в соответствии с требуемым профилем поперечного сечения бруса.

Кроме того, в предложенном брусе ширина пазов равна ширине пластин, уменьшенной на величину припуска на чистовую обработку.

Кроме того, на, по меньшей мере, одном боковом канте предложенного бруса может быть выполнен дополнительный паз или гребень для соединения с конструктивным или усиливающим элементом.

Кроме того, в клеевых прослойках непрерывно по всей длине бруса могут быть размещены армирующие прокладки из сетки.

Кроме того, предложенный брус выполняется из трех вышеописанных брусьев, соединенных таким образом, что кромки пластин одного входят в пазы на широкой стороне пластин двух других.

Кроме того, в клеевых прослойках такого составного бруса непрерывно по всей его длине могут быть размещены армирующие прокладки из сетки.

Технический результат от того, что паз и гребень выполнены на широких сторонах пластин и клеевые прослойки между пластинами расположены между вершинами гребней и дном пазов, состоит в удешевлении бруса за счет снижения требований к точности обработки пластин, созданию возможности применения низкосортного пиломатериала, сбережения инструмента благодаря уменьшению объема снимаемого материала.

Технический результат от того, что клеевые прослойки между пластинами расположены между вершинами гребней и дном пазов, а высота гребней превышает глубину пазов, состоит в удешевлении бруса за счет обеспечения его прочности и формоустойчивости при использовании некалиброванных неструганых пластин из низкосортных лесоматериалов. Кроме того, при обработке склеенного бруса в чистовой размер режущий инструмент не работает по клеевым прослойкам, что удлиняет срок его службы.

Технический результат от того, что ширина гребней меньше ширины соответствующих им пазов, состоит в удешевлении бруса за счет упрощения сборки пакета пластин перед склеиванием.

Технический результат от того, что предложенный брус может иметь разную ширину пазов и гребней на, по меньшей мере, части пластин, изменяющуюся от пластины к пластине в соответствии с требуемым профилем поперечного сечения бруса, состоит в расширении сферы применения бруса. При использовании бруса в качестве балки это позволяет снизить расход материала. Становится возможным изготавливать брусья различного, не только прямоугольного, профиля при минимальном расходе древесины. Для этого ширина выступов и углублений от пластины к пластине изменяется в соответствии с требуемым профилем поперечного сечения бруса.

Технический результат от того, что ширина пазов равна ширине пластин, уменьшенной на величину припуска на чистовую обработку, состоит в экономии древесины, сбережении инструмента и достижении наибольшей прочности бруса. Припуск на чистовую обработку обычно не превышает разброса по ширине исходных досок, и потому расход древесины невелик. Режущий инструмент во время чистовой обработки боковых кантов бруса в заданный размер работает по чистой древесине без клеевых прослоек и армирующих прокладок. После снятия припуска вся ширина бруса оказывается занятой армированными клеевыми прослойками, то есть брус при нагружении работает как монолитное единое целое.

Технический результат от того, что на, по меньшей мере, одном боковом канте предложенного бруса выполнен дополнительный паз или гребень для соединения с конструктивным или усиливающим элементом, позволяет усиливать несущую способность бруса, изготовленного из доступных пиломатериалов сравнительно небольшой ширины, а также снижает трудозатраты на сборку конструкций, использующих предложенный брус за счет повышения точности и облегчения его позиционирования в конструкции.

Технический результат от того, что брус выполняется из трех вышеописанных брусьев, соединенных таким образом, что кромки пластин одного входят в пазы на широкой стороне пластин двух других, состоит в сокращении расхода древесины на изготовление брусьев для балок, имеющих максимальную прочность на изгиб при минимальной массе.

Технический результат от того, что в клеевых прослойках непрерывно по всей длине бруса размещены армирующие прокладки из сетки, состоит в повышении прочности и формоустойчивости бруса, предотвращении расслаивания и других нарушений клеевых соединений, снижении коробления бруса из-за усадки древесины, удешевлении бруса и создании возможности его массового производства, поскольку позволяет использовать доступные низкосортные пиломатериалы.

Существо предложения поясняется чертежами.

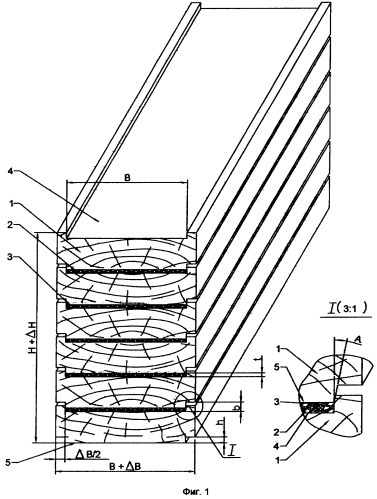

На фиг.1 изображен предложенный брус до чистовой обработки в заданный размер.

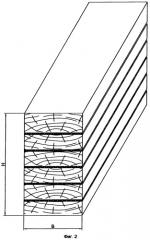

На фиг.2 изображено поперечное сечение предложенного бруса после чистовой обработки.

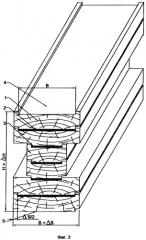

На фиг.3 изображено поперечное сечение клееной двутавровой балки до чистовой обработки.

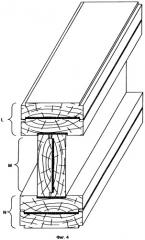

На фиг.4 изображено поперечное сечение другого варианта клееной двутавровой балки до чистовой обработки.

На фиг.5 изображено угловое соединение двух стеновых панелей, использующих предложенный брус для силового каркаса.

На фиг.6 изображен брус для углового соединения, усиленный дополнительной пластиной, позиционируемой гребнем на боковом канте бруса, до чистовой обработки.

Предложенный композиционный деревянный брус (фиг.1 и 2) состоит из склеенных в пакет деревянных пластин 1, волокна которых ориентированы вдоль продольной оси бруса. Между пластинами 1 расположены клеевые прослойки 2. Внутри каждой из клеевых прослоек 2 размещены армирующие прокладки 3 из сетки. Каждая из пластин 1 имеет на одной из пластей паз 4, а на противоположной - гребень 5 (фиг.1). Высота h гребня 5, глубина b паза 4 и толщина t прокладки 3 в сжатом состоянии связаны соотношением t<b<h+t. При выполнении этого соотношения прокладка 3 всегда оказывается полностью скрытой в пазах 4, а гребень 5 всегда сжимает прокладку при сборке пакета пластин.

Ширина В пазов 4 и гребней 5 должна быть равной или немного большей чистовой ширины В балки в обработанном виде. Ширина пластин перед склейкой должна, по меньшей мере, превышать ширину В на величину припуска на обработку ΔB, то есть должна быть равной В+ΔB. Высота склеенного бруса до чистовой обработки должна превышать требуемую высоту бруса Н на величину припуска на обработку ΔН, то есть должна быть равной Н+ΔH. Для того чтобы верхний и нижний канты бруса получились гладкими, припуск на обработку ΔH должен быть равен или больше суммы высоты h выступа 5 и глубины b углубления 4. Верхняя и нижняя пластины бруса могут и не иметь соответственно паза и гребня, но это увеличивает номенклатуру заготовок и усложняет сборку.

Ширина гребней 5 меньше ширины пазов 4, чтобы гребни гарантированно входили в пазы при сборке пакета. Числовое значение этой разницы определяется точностью обработки пластин, то есть максимальная, с учетом допуска, ширина гребня должна быть меньше минимальной, с учетом допуска, ширины паза приблизительно не менее, чем на 0,5 мм.

Ширина армирующих прокладок 3 равна ширине пазов 4, так что при сборке бруса прокладки полностью заполняют пазы по ширине.

Необходимость применения армирующих прокладок 3 определяется качеством исходного пиломатериала и требованиями к прочности бруса.

Для того чтобы при прессовании склеиваемого пакета пластин клей не выдавливался наружу, боковые стенки гребней могут быть выполнены наклонными, как это показано на выноске I фиг.1. В этом случае ширина гребня по его вершине должна обеспечивать вхождение гребня 5 в паз 4, а ширина гребня 5 при основании должна обеспечивать его заклинивание в пазу 4 во всем поле допусков.

Если брус должен иметь переменную по высоте ширину, как это показано на фиг.3-6, то соответственно изменяются ширина составляющих его пластин, гребней и пазов в каждой из них. При этом одна пластина может иметь гребень и паз разной ширины (фиг.3, 5 и 6). Допускается небольшой обзол 6 на части пластин, находящейся вне пазов и гребней, который все равно будет удален при чистовой обработке (фиг.6).

Если прочность бруса недостаточна и не может быть повышена увеличением ширины пластин либо требуется обеспечить точное сопряжение бруса с другими элементами конструкции здания, то на, по меньшей мере, одном боковом канте предложенного бруса может быть выполнен дополнительный паз или гребень для соединения с конструктивным или усиливающим элементом. На фиг.6 представлен пример усиления бруса дополнительной пластиной 7, в паз которой входит гребень, образованный на боковом канте бруса. Пластина 7 приклеивается к брусу таким же образом, как склеиваются между собой пластины, образующие брус. В этом случае применение армирующих прокладок из сетки, закладываемых в клеевой слой, предпочтительно.

Предложенный брус изготавливается следующим образом.

Исходные неструганые доски обрабатываются по обеим пластям для получения гребней и пазов. При расчете конкретных размеров h и b учитывается разброс размеров неструганых досок, используемых для изготовления пластин, так, чтобы всегда выполнялось указанное выше соотношение. Припуск на обработку ΔB всегда намного меньше ширины пластины, и расход древесины на образование гребней очень невелик. Также невелик расход древесины на образование пазов, поскольку их глубина близка к толщине сетки. Для брусьев размером 150×220 мм2 расход древесины на образование пазов и гребней не превышает 5%. При изготовлении известных брусьев того же размера обычный расход древесины при строгании пластин на рейсмусном станке достигает 15%. Износ инструмента приблизительно пропорционален массе снятой при строгании древесины, и потому изготовление предложенного бруса изнашивает инструмент в 2…3 раза меньше.

Затем в пазы, промазанные клеем, закладываются армирующие сетки. Пазы облегчают позиционирование сеток, что ускоряет сборку. Пластины собираются в пакет (фиг.1, 3 и 4), прессуются и подвергаются сушке. Для уменьшения коробления предпочтительно, чтобы пластины собирались в пакет с попеременным изменением направления выпуклости исходного бревна, как показано на чертежах.

Высушенная заготовка бруса обрабатывается по двум и более кантам для придания точного размера и хорошего внешнего вида. Так, прямоугольный брус (фиг.2) может обрабатываться по всем четырем кантам. Если же брус используется в качестве углового в каркасе строительных панелей 8 (фиг.5), то поверхность, примыкающая к конструкционному утеплителю 9 панели, после склейки не обрабатывается. При строгании боковых кантов бруса (по кромкам пластин) глубина строгания не превышает половины припуска на обработку ΔB с тем, чтобы инструмент не касался клеевого слоя и сеток (фиг.2 и фиг.5).

Благодаря тому, что склеиваемые поверхности не строгаются, ворсинки и заусенцы, остающиеся после распиловки бревен, дополнительно армируют клеевое соединение. Армирующее действие сетки и ворсинок допускает местные увеличения толщины клеевого слоя без снижения прочностных характеристик бруса. Это позволяет избежать обработки пластин на рейсмусном станке, что существенно удешевляет производство. Все это также снижает требования к качеству материала пластин, и предложенный брус имеет те же прочностные характеристики, что и известные клееные брусья того же размера, но при сортности материала на одну-две единицы ниже. Благодаря вышеперечисленным достоинствам и уменьшению расходов на переточку режущего инструмента для чистовой обработки предложенный композиционный брус получается в производстве не дороже клееного бруса без сеток, но лучше его по качеству.

1. Композиционный деревянный брус из пластин, соединенных в паз и гребень, отличающийся тем, что паз и гребень выполнены на широких сторонах пластин, клеевые прослойки между пластинами расположены между вершинами гребней и дном пазов, высота гребней превышает глубину пазов, ширина гребней меньше ширины соответствующих им пазов, а в клеевых прослойках между брусьями непрерывно по всей длине бруса размещены армирующие прокладки из сетки.

2. Композиционный деревянный брус по п.1, отличающийся тем, что паз и гребень на, по меньшей мере, части пластин имеют разную ширину, изменяющуюся от пластины к пластине в соответствии с требуемым профилем поперечного сечения бруса.

3. Композиционный деревянный брус по п.1, отличающийся тем, что ширина пазов равна ширине пластин, уменьшенной на величину припуска на чистовую обработку.

4. Композиционный деревянный брус по п.1, отличающийся тем, что на, по меньшей мере, одном его боковом канте выполнен дополнительный паз или гребень для соединения с конструктивным или усиливающим элементом.

5. Композиционный деревянный брус, составленный из трех брусьев по пп.1 и 3, отличающийся тем, что кромки пластин одного входят в пазы на широкой стороне пластин двух других.