Способ управления силовым воздействием машины ударного действия (варианты) и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к технологии строительных работ, используются для бестраншейной прокладки подземных коммуникаций. Техническая задача - повышение эффективности их прокладки за счет управления силовым воздействием машины ударного действия. Способ по первому варианту включает нанесение удара по инструменту через промежуточное тело, причем до нанесения удара увеличивают его плотность путем деформирования статическим нагружением, а после удара сохраняют в нем внутреннее давление. По второму варианту способа плотность промежуточного тела увеличивают путем его деформирования ударом, а после удара сохраняют в нем внутреннее давление. Устройство снабжено поршневой камерой, размещенной между машиной ударного действия и инструментом. В поршневую камеру помещено промежуточное тело, с которым взаимодействует машина ударного действия через поршень этой камеры. 3 н. и 10 з.п. ф-лы, 10 ил.

Реферат

Технические решения относятся к технологии строительных работ и могут быть использованы для бестраншейной прокладки подземных коммуникаций.

Известен способ уменьшения осевого усилия на инструмент при воздействии удара, реализованный в гидроударном механизме по авт. свид. СССР №964128, кл. Е21С 3/20, опубл. в БИ №37, 1982 г., включающий подачу определенной части жидкости в камеру между ударником и инструментом и перекрытие подводящего и отводящего каналов для создания давления в пленке жидкости и резкого торможения ударника.

Недостатком известного способа является невозможность регулирования величины осевого усилия на инструмент для снижения напряжения в деталях устройства и увеличения продолжительности полезного силового воздействия на инструмент при бестраншейной прокладке коммуникаций. Кроме того, использование жидкости (несжимаемого материала) в качестве рабочего тела ограничивает диапазон изменения осевого усилия на инструмент и сужает область применения данного способа.

Известен способ уменьшения силового воздействия удара за счет увеличения длительности ударного импульса, реализованный в устройстве для забивания трубы в грунт по авт. свид. №1097762, кл. E02F 5/18, опубл. в БИ №22, 1984 г., включающий нанесение удара по инструменту через разделенное промежуточное тело, состоящее из нескольких дисков.

Недостатком известного способа является понижение эффективности передачи ударного импульса из-за отсутствия возможности регулирования величины силового воздействия на инструмент. Кроме того, разделение промежуточного тела на металлические диски снижает надежность и стабильность передачи ударного импульса.

Наиболее близким аналогом по технической сущности и совокупности существенных признаков является способ повышения стабильности передачи силового воздействия удара при прокладке труб различных диаметров за счет их заклинивания в кольцевых канавках промежуточного тела, реализованный в устройстве для бестраншейной прокладки трубопроводов в грунте по авт. свид. №607902, кл. E02F 5/18, E02D 17/146, опубл. в БИ №19, 1978 г, включающий нанесение удара по инструменту через втулку.

Недостатком известного способа является невозможность регулирования силового воздействия устройства для бестраншейной прокладки на инструмент и, следовательно, эффективной прокладки коммуникаций в различных грунтовых условиях.

Известен гидроударный механизм по авт. свид. СССР №964128, кл. Е21С 3/20, опубл. в БИ №37, 1982 г., включающий корпус с каналами, распределительный механизм, поршень со штоком ступенчатой формы, инструмент с хвостовиком, камеру, сообщенную с распределительным механизмом и образованную в корпусе между большим и меньшим диаметрами штока поршня, и камеру, образованную в корпусе между меньшим диаметром штока и хвостовиком. Камера, образованная в корпусе между меньшим диаметром штока и хвостовиком, сообщена с распределительным механизмом посредством каналов, выполненных в корпусе.

Известному устройству присущ ряд недостатков: сложность конструкции и невозможность регулирования давления в слое жидкости между поршнем и инструментом перед ударом.

Известно устройство для забивания трубы в грунт по авт. свид. №1097762, кл. E02F 5/18, опубл. в БИ №22, 1984 г., включающее ударный механизм и передаточное звено в виде закрепленной на носовой части ударного механизма составной втулки с внутренними и внешними коническими поверхностями. Составная втулка выполнена из нескольких дисков, связанных между собой крепежным элементом.

Недостатками рассматриваемого устройства являются его сложность, большие потери энергии удара при многократном соударении и трении большого числа дисков втулки между собой, которое сопровождается повышенным уровнем шума и большим выделением тепла.

Наиболее близким по технической сущности и совокупности существенных признаков является сваебойный гидравлический молот по патенту №2059045, кл. E02D 7/10, опубл. в БИ №12, 1996 г., содержащий подвижный в направляющих копра корпус с подвижным вдоль оси ударником и гидравлическим цилиндром его подъема, ограниченно подвижный шабот с гидравлическим буфером, размещенным в его глухой осевой полости, заполненной жидкостью, пневмогидравлическим аккумулятором, средства для управления работой молота, напорную и сливную линию. Гидравлический буфер шабота выполнен в виде двух камер, образованных боковыми поверхностями стенок осевой полости шабота и подвижного в ней поршня, выполненного в виде перевернутого стакана, постоянно сообщенных между собой через узкую кольцевую щель, образованную боковыми поверхностями стакана, и выполненного на днище полости профилированного выступа. Одна из камер постоянно, а другая через обратный клапан периодически сообщены с гидравлической полостью аккумулятора, максимальный объем которой равен объему поршневой полости гидравлического цилиндра подъема ударника. Молот снабжен захватом для подъема, размещенным в образованном в корпусе пазу и выполненным в виде подпружиненного клина, длинная грань которого, обращенная к оси молота и образующая с последней острый угол с направленной вверх вершиной, контактирует с соответствующей ей поверхностью паза корпуса, а противолежащая ей другая грань параллельна направляющей копра и контактирует с ней.

Недостатком рассматриваемого молота является сложность конструкции, а применение жидкости в качестве упругого материала исключает возможность увеличения ее плотности за счет динамического деформирования, что снижает эффективность применения молота.

Технической задачей предлагаемого решения является повышение эффективности прокладки подземных коммуникаций за счет управления силовым воздействием машины ударного действия и упрощение ее конструкции.

Поставленная задача в первом варианте решается тем, что в способе управления силовым воздействием машины ударного действия, включающем нанесение удара по инструменту через промежуточное тело, согласно техническому решению до нанесения удара увеличивают плотность промежуточного тела путем его деформирования статическим нагружением, а после удара сохраняют внутреннее давление в промежуточном теле.

При увеличении плотности промежуточного тела наблюдают рост амплитуды ударного импульса, что может быть использовано для сохранения и увеличения скорости прокладки подземных коммуникаций в тяжелых грунтовых условиях. Деформирование промежуточного тела путем статического нагружения до нанесения удара позволяет регулировать внутреннее давление в нем, что повышает эффективность прокладки подземных коммуникаций. Сохранение внутреннего давления в промежуточном теле после удара приводит к повышению амплитуды последующих ударных импульсов, передающихся на инструмент. Это позволяет управлять силовым воздействием машины ударного действия, что повышает эффективность прокладки подземных коммуникаций.

Целесообразно промежуточное тело деформировать в направлении, перпендикулярном направлению удара. Это ограничит максимальное усилие, передаваемое на инструмент или прокладываемые подземные коммуникации, что приведет в повышению эффективности их прокладки.

Целесообразно после нанесения удара охлаждать промежуточное тело. Это позволит сохранять постоянную температуру промежуточного тела и его физико-механические свойства для управления силовым воздействием машины ударного действия при длительной работе.

Поставленная задача во втором варианте решается тем, что в способе управления силовым воздействием машины ударного действия, включающем нанесение удара по инструменту через промежуточное тело, согласно техническому решению увеличивают плотность промежуточного тела путем его деформирования ударом, а после удара сохраняют внутреннее давление в промежуточном теле.

При увеличении плотности промежуточного тела путем его деформирования ударом наблюдают рост амплитуды ударного импульса, что может быть использовано для сохранения и увеличения скорости забивания труб в тяжелых грунтовых условиях. Сохранение внутреннего давления в промежуточном теле после удара приводит к повышению амплитуды последующих ударных импульсов, передающихся на инструмент. Это позволяет управлять силовым воздействием машины ударного действия, что повышает эффективность прокладки подземных коммуникаций.

Целесообразно после нанесения удара охлаждать промежуточное тело. Это позволит сохранять постоянную температуру промежуточного тела и его физико-механические свойства для управления силовым воздействием машины ударного действия при длительной работе.

Поставленная задача также решается тем, что в устройстве для управления силовым воздействием машины ударного действия, взаимодействующей с инструментом через промежуточное тело, расположенное в поршневой камере, размещенной между инструментом и машиной ударного действия, взаимодействующей с промежуточным телом через поршень, согласно техническому решению промежуточное тело выполнено с возможностью увеличения плотности путем его статического или динамического деформирования соответственно до нанесения удара или в момент нанесения удара с сохранением внутреннего давления в промежуточном теле после удара.

Указанная совокупность признаков позволяет простейшим образом регулировать энергию удара, что повышает эффективность прокладки подземных коммуникаций и упрощает конструкцию.

Целесообразно промежуточное тело выполнить из измельченного материала. Это позволит изменять внутреннее давление в промежуточном теле в широком диапазоне, что приводит к более эффективному управлению силовым воздействием машины ударного действия.

Целесообразно устройство снабдить гидроцилиндрами, связанными с корпусом поршневой камеры и через траверсу с поршнем. Такое выполнение устройства обеспечит создание предварительно более высокого внутреннего давления в промежуточном теле за счет применения гидравлики, что повысит эффективность управления силовым воздействием машины ударного действия.

Целесообразно корпус поршневой камеры снабдить гайкой, взаимодействующей с поршнем. Такое выполнение устройства позволит осуществлять изменение плотности промежуточного тела механическим путем без привлечения дополнительного оборудования. Это значительно упростит и удешевит устройство.

Целесообразно устройство снабдить втулкой, а поршень выполнить ступенчатым, при этом втулку надеть на меньшую ступень поршня для образования с корпусом поршневой камеры и поршнем полости, соединенной с источником рабочего тела. Такое выполнение устройства обеспечит его компактность и создание предварительно более высокого внутреннего давления в промежуточном теле за счет применения гидравлики, что повысит эффективность управления силовым воздействием машины ударного действия.

Целесообразно устройство снабдить системой охлаждения промежуточного тела. Такое выполнение устройства обеспечит отвод тепла из промежуточного тела для сохранения стабильности передачи ударного импульса, и, как следствие, - эффективность управления силовым воздействием машины ударного действия.

Целесообразно в устройстве между корпусом поршневой камеры и промежуточным телом поместить упругую манжету, образующую с указанным корпусом полость, соединенную с источником рабочего тела. Такое выполнение устройства обеспечивает ограничение сверху максимального усилия, передаваемого на инструмент, за счет постоянного максимального внутреннего давления в промежуточном теле. Это позволит увеличить продолжительность силового воздействия на инструмент, а следовательно, повысить эффективность прокладки подземных коммуникаций.

Целесообразно при этом устройство снабдить системой охлаждения промежуточного тела. Такое выполнение устройства обеспечит отвод тепла из промежуточного тела для сохранения стабильности передачи ударного импульса и, как следствие, - эффективность управления силовым воздействием машины ударного действия.

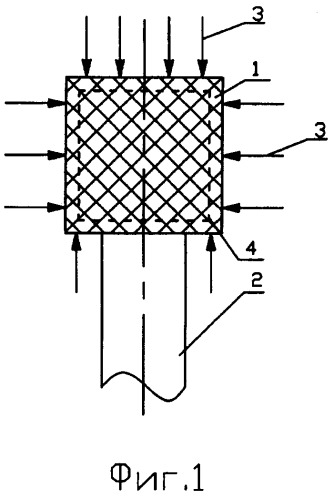

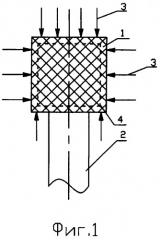

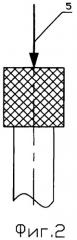

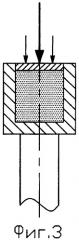

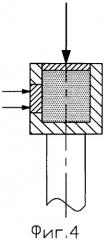

Сущность вариантов предлагаемого способа управления силовым воздействием машины ударного действия и устройства для его осуществления иллюстрируется примерами реализации способа и конкретного исполнения устройства и чертежами, где на фиг.1 показана схема статического нагружения промежуточного тела; на фиг.2 - схема ударного воздействия на уплотненное промежуточное тело; на фиг.3 - операции ударного воздействия на измельченный материал и статического нагружения в одном направлении; на фиг.4 - операция ударного воздействия на измельченный материал и статического нагружения в направлении, перпендикулярном направлению удара; на фиг.5, 6, 7, 8, 9 показаны исполнения устройства для осуществления способа управления силовым воздействием машины ударного действия; на фиг.10 - исполнение устройства с возможностью охлаждения измельченного материала.

Способ управления силовым воздействием машины ударного действия по первому варианту осуществляют следующим образом.

Промежуточное тело 1 устанавливают на инструменте 2 и статически нагружают усилием 3 (фиг.1), вследствие чего промежуточное тело 1 деформируют, увеличивая его плотность, при этом изменяют объем промежуточного тела 1 до границы 4 уплотнения. После этого по уплотненному промежуточному телу 1 наносят удар, и ударный импульс 5 при прохождении через промежуточное тело 1 передается на инструмент 2 (фиг.2).

Условия прохождения волны деформации через промежуточное тело 1 зависят от физико-механических свойств его материала. При уплотнении промежуточного тела 1 происходит перераспределение частиц материала, вследствие чего увеличивают его плотность и жесткость, а значит, изменяют условия прохождения волны деформации.

Благодаря изменению плотности промежуточного тела 1 можно адаптировать создаваемый машиной ударного действия импульс при прокладке подземных коммуникаций в различных грунтовых условиях.

При снижении амплитуды ударного импульса 5 увеличивают длительность его воздействия, что способствует сохранению скорости забивания инструмента 2 при прокладке подземных коммуникаций.

При прикладывании статической нагрузки к промежуточному телу 1 в направлении, перпендикулярном направлению удара, в поршневой камере 9 происходит деформация промежуточного тела 1, и в нем создают одинаковое по всему объему давление, равное боковому статическому давлению. Поэтому воздействие удара по промежуточному телу 1 не приводит к возникновению внутреннего давления большего, чем боковое статическое давление. Это свойство можно использовать для ограничения максимального усилия, передаваемого на инструмент 2, и увеличения продолжительности воздействия импульса.

Способ по второму варианту реализуют следующим образом. Промежуточное тело 1 устанавливают на инструменте 2, после чего по промежуточному телу 1 наносят удар. Ударный импульс 5 при прохождении через промежуточное тело 1 увеличивает его плотность и передается на инструмент 2 (фиг.2).

В устройстве для управления силовым воздействием машины 6 ударного действия (фиг.5) передней частью, жестко соединенной с поршнем 7, между поршнем 7 и корпусом 8 находится поршневая камера 9, в которую помещено промежуточное тело 1 из измельченного материала (поз. не обозначен). Корпус 8 поршневой камеры 9 жестко соединен с инструментом 2. Внутреннее давление в измельченном материале может быть создано путем воздействия на него поршнем 7 посредством траверсы 10 с помощью гидроцилиндров 11, с одной стороны присоединенных к траверсе 10, а с другой стороны - к корпусу 8 (фиг.6).

Предварительно внутреннее давление в измельченном материале может быть создано также механическим путем с помощью резьбового соединения между гайкой 12, взаимодействующей с поршнем 7, и корпусом 8 поршневой камеры 9 (фиг.7).

Для создания более компактного устройства измельченный материал деформируют гидроцилиндром, корпусом которого служит корпус 8 поршневой камеры 9, а роль штока играет ступенчатый поршень 7, на меньшую ступень которого надета втулка 13, образующая с корпусом 8 поршневой камеры 9 и поршнем 7 полость 15, соединенную с источником рабочего тела (на фиг.8 не показан). Втулка 13 является съемной и имеет возможность жесткого закрепления в корпусе 8. В качестве рабочего тела может использоваться как воздух, так и жидкость, подающиеся через отверстие в корпусе 8.

Для возможности ограничения сверху максимального усилия, передаваемого на инструмент 2, устройство выполнено следующим образом. В корпусе 8 выполнены две ступенчатые проточки, и в проточку меньшего диаметра помещена упругая манжета 14, которая одной поверхностью контактирует с измельченным материалом, а другой - с рабочим телом, поступающим под давлением через отверстие в корпусе 8 в полость 15 между упругой манжетой 14 и корпусом 8 (фиг.9). Максимальное усилие, с которым машина 6 ударного действия воздействует на инструмент 2, равно усилию отрыва поршня 7 от упора 16, которое, в свою очередь, зависит от внутреннего давления в измельченном материале. После удара увеличения внутреннего давления в измельченном материале не происходит из-за расширения упругой манжеты 14. Таким образом, силовое воздействие на инструмент 4 зависит от давления рабочего тела, подаваемого в полость 15, и не зависит от энергии удара.

При длительной работе машины 6 ударного действия происходит нагрев измельченного материала, что может изменить его физико-механические свойства. Для отвода тепла в измельченный материал помещена спираль 17 охлаждения, концы которой через отверстия в корпусе 8 выведены наружу и присоединены к радиатору 18 с охлаждающей жидкостью (фиг.10).

Устройство по п.8 работает следующим образом. Корпус 8 поршневой камеры 9 жестко монтируют на инструменте 2, и в него помещают промежуточное тело 1 из измельченного материала. Затем в корпусе 8 устанавливают поршень 7, который, в свою очередь, жестко соединяют с машиной 6 ударного действия. Для создания предварительно внутреннего давления в измельченном материале в штоковую полость гидроцилиндров 11 подают рабочее тело, и они начинают работать на втягивание штоков (фиг.6). При этом траверса 10 движется в сторону инструмента 2 и воздействует на поршень 7, который уплотняет измельченный материал.

После подачи рабочего тела машина 6 ударного действия начинает наносить удары по поршню 7. Под действием серии ударных импульсов 5 в измельченном материале устанавливают постоянное давление, которое является результатом действия внутреннего давления от предварительного уплотнения и ударных импульсов 5, создаваемых машиной 6 ударного действия. Благодаря созданию в измельченном материале предварительно внутреннего давления изменяют форму ударные импульсы 5, передаваемые на инструмент 2 (его амплитудное значение и длительность).

Устройство по п.9 работает следующим образом. Корпус 8 поршневой камеры 9 жестко монтируют на инструменте 2, и в него помещают промежуточное тело 1 из измельченного материала. Затем в корпусе 8 устанавливают поршень 7, который, в свою очередь, жестко соединяют с машиной 6 ударного действия. Для создания предварительно внутреннего давления в измельченном материале гайку 12 наворачивают на корпус 8, при этом гайка 12 воздействует на поршень 7, который уплотняет измельченный материал (фиг.7).

После подачи рабочего тела машина 6 ударного действия начинает наносить удары по поршню 7. Под действием серии ударных импульсов 5 в измельченном материале устанавливают постоянное давление, которое является результатом действия внутреннего давления от предварительного уплотнения и ударных импульсов 5, создаваемых машиной 6 ударного действия.

Устройство по п.10 работает следующим образом. Корпус 8 поршневой камеры 9 жестко монтируют на инструменте 2, и в него помещают промежуточное тело 1 из измельченного материала. Затем в корпусе 8 устанавливают ступенчатый поршень 7, который, в свою очередь, жестко соединяют с машиной 6 ударного действия. После этого в корпусе жестко закрепляют втулку 13. Для создания предварительно внутреннего давления в измельченном материале в полость, образованную втулкой 13, корпусом 8 поршневой камеры 9 и поршнем 7, подают рабочее тело, и поршень 7, перемещаясь вниз, уплотняет измельченный материал (фиг.8).

После подачи рабочего тела машина 6 ударного действия начинает наносить удары по поршню 7. Под действием серии ударных импульсов 5 в измельченном материале устанавливают постоянное давление, которое является результатом действия внутреннего давления от предварительного уплотнения и ударных импульсов 5, создаваемых машиной 6 ударного действия.

Устройство по п.12 работает следующим образом. Корпус 8 поршневой камеры 9 жестко монтируют на инструменте 2, и в него помещают промежуточное тело 1 из измельченного материала. Затем в проточку меньшего диаметра корпуса 8 устанавливают упругую манжету 14, в поршневую камеру 9 помещают измельченный материал и поршень 7, который, в свою очередь, жестко соединяют с машиной 6 ударного действия. Для создания предварительно внутреннего давления в измельченном материале в отверстие в корпусе 8 подают рабочее тело, упругая манжета 14 увеличивает плотность измельченного материала путем его деформирования (фиг.9).

После подачи рабочего тела машина 6 ударного действия начинает наносить удары по поршню 7. Под действием серии ударных импульсов 5 в измельченном материале не происходит увеличения внутреннего давления из-за расширения упругой манжеты 14.

Благодаря этому ограничивают сверху максимальное усилие, передаваемое машиной 6 ударного действия на инструмент 2.

1. Способ управления силовым воздействием машины ударного действия, включающий нанесение удара по инструменту через промежуточное тело, отличающийся тем, что до нанесения удара увеличивают плотность промежуточного тела путем его деформирования статическим нагружением, а после удара сохраняют внутреннее давление в промежуточном теле.

2. Способ по п.1, отличающийся тем, что промежуточное тело деформируют в направлении, перпендикулярном направлению удара.

3. Способ по п.1 или 2, отличающийся тем, что после нанесения удара промежуточное тело охлаждают.

4. Способ управления силовым воздействием машины ударного действия, включающий нанесение удара по инструменту через промежуточное тело, отличающийся тем, что увеличивают плотность промежуточного тела путем его деформирования ударом, а после удара сохраняют внутреннее давление в промежуточном теле.

5. Способ по п.4, отличающийся тем, что после нанесения удара промежуточное тело охлаждают.

6. Устройство для управления силовым воздействием машины ударного действия, взаимодействующей с инструментом через промежуточное тело, расположенное в поршневой камере, размещенной между инструментом и машиной ударного действия, взаимодействующей с промежуточным телом через поршень, отличающееся тем, что промежуточное тело выполнено с возможностью увеличения плотности путем его статического или динамического деформирования, соответственно до нанесения удара или в момент нанесения удара с сохранением внутреннего давления в промежуточном теле после удара.

7. Устройство по п.6, отличающееся тем, что промежуточное тело выполнено из измельченного материала.

8. Устройство по п.6, отличающееся тем, что оно снабжено гидроцилиндрами, связанными с корпусом поршневой камеры и через траверсу с поршнем.

9. Устройство по п.6, отличающееся тем, что корпус поршневой камеры снабжен гайкой, взаимодействующей с поршнем.

10. Устройство по п.6, отличающееся тем, что оно снабжено втулкой, а поршень выполнен ступенчатым, при этом втулка надета на меньшую ступень поршня и образует с корпусом поршневой камеры и поршнем полость, соединенную с источником рабочего тела.

11. Устройство по любому из пп.6-10, отличающееся тем, что оно снабжено системой охлаждения промежуточного тела.

12. Устройство по п.6 для осуществления способа по любому из пп.1-3, отличающееся тем, что между корпусом поршневой камеры и промежуточным телом помещена упругая манжета, образующая с указанным корпусом полость, соединенную с источником рабочего тела.

13. Устройство по п.12, отличающееся тем, что оно снабжено системой охлаждения промежуточного тела.