Опора шарошечного долота

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, а именно к подшипниковому узлу опоры шарошечного долота. Техническим результатом является повышение износостойкости опоры за счет снижения вероятности попадания абразивного материала в нагруженную часть опоры при одновременном обеспечении смазки трущихся поверхностей цапфы и шарошки. Указанный технический результат достигается тем, что предложенная опора содержит подшипник скольжения, наружная поверхность которого покрыта слоем износостойкого материала. При этом поверхность износостойкого материала выполнена с канавками, заполненными твердой смазкой. Глубина канавок составляет 0,4-0,6 от толщины слоя износостойкого материала. Причем слой износостойкого материала может быть нанесен как на наружную поверхность цапфы, так и на внутреннюю поверхность шарошки, а канавки для смазки выполнены в виде винтовой линии или прямой линии, параллельной оси цапфы. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к породоразрушающему инструменту, а именно к опорам буровым шарошечных долот.

Известна опора шарошечного долота, содержащая цапфу, на которой посредством подшипников скольжения и качения, один из которых - замковый, установлена шарошка с рабочими элементами (см. справочник «Буровые долота», Палий П.А. и Корнеев К.Е., Москва: Недра, 1971 г., с.175, рис.VI.29).

К недостаткам данной опоры следует отнести быстрый выход ее из строя. Особо это сильно сказывается при использовании долот для разбуривания твердых и крепких пород, эффективность работы которых определяется величиной осевой нагрузки.

Наиболее близким к предложенному по технической сущности и достигаемому результату является опора шарошечного долота, содержащая цапфу и шарошку с замковым элементом и подшипником скольжения, наружная поверхность которого покрыта слоем износостойкого материала (см. патент США №36205480, кл. Е21В 10/22, 1971).

В данной опоре благодаря наплавке рабочих поверхностей подшипника скольжения износостойким материалом значительно увеличивается стойкость опоры.

Недостатком прототипа является выкрашивание армированной поверхности подшипника скольжения, особенно при бурении с высокими осевыми нагрузками. Особо значительный износ армированной поверхности опоры наблюдается в случае попадания в опору абразивных частиц. Последние при вращении шарошки образуют на рабочей поверхности опоры скольжения царапины, в результате чего происходит выкрашивание армированной поверхности и быстрый выход ее из строя. Все это снижает работоспособность опоры, а следовательно, и долота в целом.

В соответствии с изложенным технической задачей изобретения является повышение стойкости опоры путем ее смазки и уменьшения вероятности попадания абразивных частиц в нагруженную часть опоры скольжения.

Поставленная техническая задача решается тем, что в опоре шарошечного долота, содержащей цапфу и шарошку с замковым элементом и подшипником скольжения, наружная поверхность которого покрыта слоем износостойкого материала, согласно изобретению рабочая поверхность износостойкого материала выполнена с канавками, заполненными твердой смазкой и имеющими глубину, составляющую 0,4-0,6 от высоты слоя износостойкого материала, а контактирующие поверхности подшипника скольжения и износостойкого материала образованы впадинами и ответными выступами, расположенными с угловым смещением относительно канавок для твердой смазки.

Решению поставленной задачи способствует также и то, что:

- слой износостойкого материала нанесен на наружную поверхность цапфы или на внутреннюю поверхность шарошки;

- канавки для смазки выполнены в виде винтовой линии или прямой линии, параллельной оси цапфы.

Такое выполнение опоры обеспечивает постоянную смазку опоры скольжения и практически исключает попадание абразивного шлама в нагруженную зону подшипника скольжения долота и тем самым повышает ее стойкость.

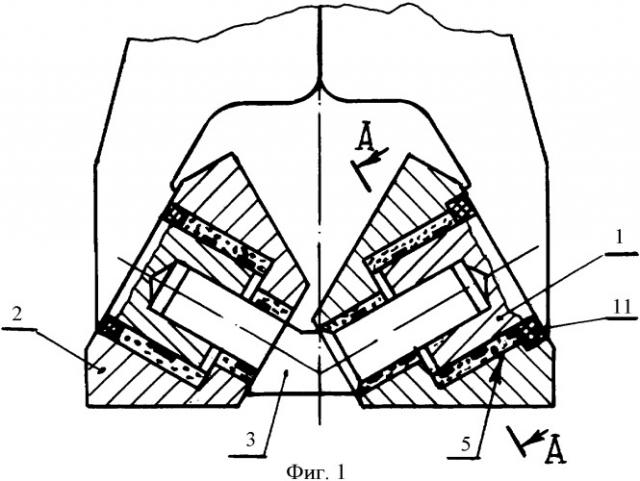

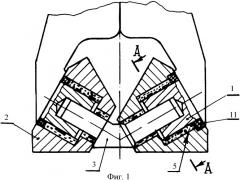

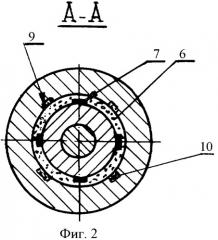

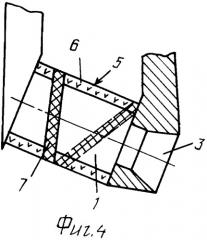

Изобретение поясняется чертежом, на котором фиг.1 изображает общий вид опоры долота в разрезе; фиг.2 - разрез А-А на фиг.1; фиг.3-5 варианты выполнения опоры и фиг.6 - сечение Б-Б на фиг.5.

Опора бурового шарошечного долота включает цапфу 1 и шарошку 2 с замковым элементом 3 (фиг.1) или 4 (фиг.5), подшипником скольжения 5, контактная поверхность которого между цапфой 1 и шарошкой 2 покрыта слоем износостойкого материала 6. Рабочая поверхность износостойкого материала 6 выполнена с канавками 7 с закругленными кромками, заполненными твердой смазкой 8, например, на основе графита, дисульфата молибдена и т.д. При этом глубина канавок 7 составляет 0,4-0,6 от высоты слоя износостойкого материала 6, изготавливаемого на твердосплавной основе с добавками хрома, вольфрама и кобальта. Слой износостойкого материала 6 может быть нанесен на наружную поверхность цапфы 1 (см. фиг.4-6) или на внутреннюю поверхность шарошки 2 (см. фиг.1-3). Контактирующие поверхности подшипника скольжения 5 и износостойкого материала 6 образованы впадинами 8 и ответными выступами 9, расположенными с угловым смещением относительно канавок 7 для твердой смазки. Канавки 7 могут выполняться как в виде винтовых линий (см. фиг.1-3), так и в виде прямых линий параллельно оси цапфы 1 (см. фиг.4-6). Длина канавок 7 выбирается таким образом, чтобы она была равна не менее длины подшипника скольжения 5 для обеспечения смазки всей его рабочей поверхности. При нанесении слоя износостойкого материала 6 на цапфе 1 по меньшей мере одна из прямых канавок 7 должна располагаться выше нагруженной части цапфы 1 (см. фиг.5-6). Выполнение канавок 7 на внутренней поверхности шарошки 2 обеспечивает смазку подшипника скольжения 5 при минимальном количестве канавок 7, что имеет существенное значение в первую очередь для малогабаритных долот, т.к. в этих долотах даже небольшое ослабление корпуса шарошки 2 или цапфы 1 может привести к преждевременному выходу шарошки, а следовательно, и долота в целом из строя. При работе долота с предложенной опорой в случае попадания в ее полость абразивного материала при вращении шарошки 2 абразивный материал собирается в канавках 7, вытесняя оттуда смазку 8, которая попадает на трущиеся поверхности между цапфой 1 и шарошкой 2, способствуя увеличению срока их службы. В канавках 7 скапливаются и частицы износостойкого материала 6, который также изнашивается и выкрашивается в процессе работы долота на забое скважины. Герметизация опоры осуществляется уплотнительным элементом 9, размещенным у торца цапфы 1.

Все это позволяет повысить стойкость опоры путем уменьшения вероятности попадания абразивного шлама в нагруженную часть опоры при одновременном обеспечении смазки трущихся поверхностей цапфы и шарошки. Особенно эффективно использование предложенного технического решения при работе на форсированных режимах.

1. Опора шарошечного долота, содержащая цапфу и шарошку с замковым элементом и подшипником скольжения, поверхность которого покрыта слоем износостойкого материала, отличающаяся тем, что рабочая поверхность износостойкого материала выполнена с канавками, заполненными твердой смазкой и имеющими глубину, составляющую 0,4-0,6 от высоты слоя износостойкого материала, а контактирующие поверхности подшипника скольжения и износостойкого материала образованы впадинами и ответными выступами, расположенными с угловым смещением относительно канавок для твердой смазки.

2. Опора шарошечного долота по п.1, отличающаяся тем, что канавки для смазки выполнены в виде винтовой линии или прямой линии, параллельной оси цапфы.