Система соединения двух валов в поступательном движении

Иллюстрации

Показать всеИзобретение относится к системе механического и электрического соединения между концами двух по существу коаксиальных валов, к оборудованию электролизера для электролизного производства алюминия и к устройству пробивания и измерения. В системе механического и электрического соединения между концами двух по существу коаксиальных валов каждый конец вала содержит кольцевой паз рядом с осевым концевым продолжением. Упомянутые концы соединяют внутри муфты, содержащей первый кольцевой заплечик, форма которого дополняет форму кольцевого паза первого вала, второй кольцевой заплечик, форма которого дополняет форму кольцевого паза второго вала, полость, которая предназначена для установки в ней упомянутых концов валов и осевая высота которой превышает сумму осевых высот осевых концевых продолжений и в которой осевые концевые продолжения обоих валов остаются в постоянном механическом и электрическом контакте благодаря наличию упругого электропроводящего средства. Оборудование электролизера для электролизного производства алюминия содержит упомянутую систему механического и электрического соединения между концами двух по существу коаксиальных валов. Устройство пробивания и измерения предназначено для измерения после пробоя корки затвердевшей поверхности ванны, температуры и уровня электролита в ванне электролизера для производства алюминия путем огневого электролиза глинозема, растворенного в упомянутом электролите. Оно содержит упомянутую систему механического и электрического соединения между концами двух по существу коаксиальных валов. При этом ведущий вал является штангой пробойного пневматического силового цилиндра, а ведомый вал является штангой-удлинителем, на которой устанавливают часть, предназначенную для погружения в электролит. В результате достигается износостойкость, надежность электрического контакта. 3 н. и 10 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается системы механического и электрического соединения между концами двух по существу коаксиальных валов, перемещающихся в общем осевом направлении и выполненных с возможностью передачи по существу осевых усилий. Такую конфигурацию применяют, в частности, когда необходимо разделить вал на две части для защиты одного из концов от значительных перегрузок (перегрев, напряжения, боковые удары и т.д.), действующих на другой конец.

Настоящее изобретение относится, в частности, к пробойным устройствам, используемым в электролизерах для электролизного производства алюминия. Эти устройства предназначены для пробивания корки, образующейся на поверхности затвердевающей ванны. Часто их соединяют либо с дозирующими питателями, подающими глинозем в электролизер, либо с устройствами измерения, позволяющими измерять температуру и уровень электролита в электролизере для обеспечения равномерной подачи глинозема в ванну.

УРОВЕНЬ ТЕХНИКИ

В патенте FR 2483965, принадлежащем «АЛЮМИНИУМ ПЕШИНЕ», описано такое пробойное устройство, в котором пробойник, называемый также плунжером, соединен с механизмом осевого перемещения. Установленный вертикально, он периодически опускается для пробивания корки затвердевающей ванны таким образом, чтобы глинозем, подаваемый через канал подачи, мог проникать в расплав электролита. В силу ряда причин, изложенных в FR 2483965, чрезвычайно важно определять, находится ли плунжер во время своего движения вниз в контакте с расплавом или с затвердевшей коркой электролита. Определение контакта между концом плунжера, называемым пикой, и расплавленным электролитом осуществляют путем измерения электрического напряжения между плунжером и точкой электролизера, принимаемой за контрольный потенциал. Обычно плунжер электрически изолируют по отношению к конструкции электролизера, и, когда пика входит в контакт с расплавленной ванной электролита, она достигает потенциала, близкого к потенциалу расплавленного электролита. Измерение этого потенциала является информацией для подачи команды на подъем плунжера.

В патенте ЕР-В-0716165 описано пробойное устройство, охватывающее и защищающее устройство измерения, которое измеряет не только уровень ванны, но также ее температуру. Для такого устройства также очень важно определять момент, в который пробойник входит в контакт с расплавленным электролитом, поэтому пробойник оборудуют детекторным устройством, работающим на принципе измерения электрического напряжения между плунжером и точкой электролизера, принимаемой за контрольный потенциал.

ТЕХНИЧЕСКАЯ ЗАДАЧА

На уровне пики плунжер подвергается сильным как термическим, так и механическим воздействиям. Чем дольше пика остается в ванне электролита, тем больше опасность образования корки на ее поверхности во время подъема, причем эта корка становится все больше в ходе следующих операций, что создает проблемы во время работы и приводит к преждевременному износу плунжера.

Плунжер может нормально работать только, если он не деформирован и надежен с точки зрения электрики: в любой момент он должен быть электрически изолирован от конструкции электролизера и должен постоянно обеспечивать возможность прохождения электрического тока для обнаружения контакта с ванной электролита. Кроме того, поскольку пика может быстро изнашиваться и постепенно деформироваться, то необходимо предусмотреть средство, позволяющее быстро и легко осуществлять ее замену. Наконец, другой конец плунжера соединен с устройством его приведения в осевое движение, как правило, с силовым цилиндром, который может работать только при температуре, близкой к температуре окружающего воздуха, и не должен подвергаться воздействию сильных механических напряжений, особенно боковым ударам, к которым он наиболее чувствителен.

В силу всех этих причин плунжер делят на две по существу коаксиальные части: штангу, соединенную с приводным силовым цилиндром, и штангу, называемую удлинителем, содержащую на одном из своих концов пику. Эти две части обычно соединяют при помощи системы винт-гайка, однако эта система не обеспечивает достаточной надежности, так как она не амортизирует, а практически полностью передает механические удары, воздействующие на пику, в частности, резкие боковые усилия, мешающие нормальной работе силового цилиндра. Кроме того, в системе винт-гайка часто возникают проблемы отвинчивания, в частности, когда необходимо заменить пику и она не позволяет надежно обеспечить постоянный электрический контакт.

В связи с этим заявитель разработал систему соединения между двумя частями плунжера, позволяющую устранить эти недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является система механического и электрического соединения между концами двух по существу коаксиальных валов, перемещающихся в общем осевом направлении и выполненных с возможностью передачи по существу осевых усилий, при этом один из валов, называемый «ведущим валом», соединен с устройством поступательного осевого перемещения, как правило, являющимся силовым цилиндром, а другой вал, называемый «ведомым валом», как правило, оборудуют устройством измерения. Эта система отличается тем, что

- конец упомянутого ведущего вала, предназначенный для соединения с концом ведомого вала, содержит кольцевой паз рядом с осевым концевым продолжением, имеющим осевую высоту H1;

- конец упомянутого ведомого вала, предназначенный для соединения с концом ведущего вала, содержит кольцевой паз рядом с осевым концевым продолжением, имеющим осевую высоту Н2;

- упомянутые концы соединяют внутри по существу цилиндрической муфты, при этом упомянутая муфта содержит:

- первый кольцевой заплечик, форма которого является комплементарной с формой упомянутого кольцевого паза, выполненного рядом с осевым концевым продолжением упомянутого ведущего вала;

- второй кольцевой заплечик, форма которого является комплементарной с формой упомянутого кольцевого паза, выполненного рядом с осевым концевым продолжением упомянутого ведомого вала, при этом между комплементарными поверхностями кольцевого заплечика упомянутой муфты и кольцевого паза упомянутого ведомого вала выполняют радиальный зазор;

- полость, в которую заходят осевые концевые продолжения упомянутых валов и осевая высота которой строго превышает сумму осевых высот H1 и Н2 упомянутых осевых концевых продолжений, причем

- соответствующие осевые концевые продолжения ведущего вала и ведомого вала остаются в постоянном механическом и электрическом контакте благодаря наличию электропроводящего упругого средства, как правило, металлической геликоидальной пружины.

Согласно изобретению первый кольцевой заплечик муфты имеет форму без зазора, соответствующую форме кольцевого паза ведущего вала, тогда как второй кольцевой заплечик муфты имеет форму, соответствующую форме кольцевого паза ведомого вала, при этом между комплементарными поверхностями кольцевого заплечика упомянутой муфты и кольцевым пазом упомянутого ведомого вала оставляют радиальный зазор.

Отсутствие зазора между кольцевым пазом ведущего паза и заплечиком муфты позволяет совмещать их оси. В то же время зазор, оставляемый между комплементарными поверхностями кольцевого заплечика муфты и кольцевого паза ведомого вала, позволяет снизить усилие от боковых ударов, воздействующих на ведомый вал на уровне пики и передаваемых на ведущий вал через муфту.

Предпочтительно сечение кольцевого паза ведущего вала имеет U-образную форму, то есть содержит две стенки, перпендикулярные к оси и отстоящие друг от друга на величину осевой высоты Н0, и «дно» в виде цилиндрической поверхности диаметром С, коаксиальной с упомянутой осью, а сечение первого кольцевого заплечика муфты также имеет общую U-образную форму с двумя стенками, перпендикулярными к оси и отстоящими друг от друга на расстояние, немного меньшее Н0, как правило, Н0-ε, где 0,05 мм ≤ ε ≤ 0,2 мм, и с цилиндрической стенкой, имеющей диаметр С, немного превышающий диаметр кольцевого паза, как правило С+ε', где 0,05 мм ≤ ε' ≤ 0,2 мм.

Предпочтительно сечение кольцевого паза ведомого вала содержит две стенки, перпендикулярные к оси и отстоящие друг от друга на величину осевой высоты Н3, и цилиндрическое «дно» диаметром G, а сечение второго кольцевого заплечика муфты тоже имеет общую U-образную форму с двумя стенками, перпендикулярными к оси и отстоящими друг от друга на величину расстояния Н4, меньшую Н3, и содержит цилиндрическую стенку диаметром, превышающим диаметр кольцевого паза ведомого вала. Наконец, чтобы дополнить зазор, оставленный между внутренней поверхностью муфты и наружной поверхностью конца ведомого вала, и снизить, таким образом, усилия боковых ударов, которые могут передаваться муфтой на ведущий вал, выполняют радиальный зазор между наружной поверхностью осевого концевого продолжения ведомого вала и стенкой полости, выполненной в муфте для установки осевых концевых продолжений обоих валов.

Предпочтительно осевое концевое продолжение ведущего вала содержит утолщение, торец которого содержит поперечную стенку, занимающую плоскую или круглую поверхность относительно оси вала, выпуклую и имеющую небольшую кривизну в центре, тогда как осевое концевое продолжение ведомого вала содержит утолщение, торец которого содержит поперечную стенку, профиль которой выполняют таким образом, чтобы, когда оба вала входят в контакт, зона контакта упомянутого утолщения с упомянутым утолщением ведущего вала находилась в точке, максимально приближенной к оси ведущего вала. Такая поперечная стенка может, например, иметь круглую поверхность вокруг оси ведомого вала, выпуклую и имеющую кривизну в центре, большую, чем кривизна поперечной стенки утолщения ведущего вала.

Предпочтительно осевые концевые продолжения каждого вала содержат основание, находящееся между кольцевым пазом и утолщением. Основание и утолщение выполняют таким образом, чтобы упомянутое упругое электропроводящее средство могло опираться на каждый из валов, обеспечивая, таким образом, постоянный электрический контакт между двумя валами. Основание каждого осевого концевого продолжения может иметь цилиндрическую форму с диаметром, превышающим диаметр утолщения, таким образом, чтобы образовать уступ между упомянутым основанием и упомянутым утолщением. Если упругим электропроводящим средством является металлическая геликоидальная пружина, то форму и положение уступа, а также форму спиральной пружины определяют таким образом, чтобы пружина на своем конце направлялась утолщением в осевом направлении и чтобы конец пружины опирался на упомянутый уступ.

Предпочтительно, во избежание любого бокового воздействия, исключить любой контакт между двумя валами в месте, отличном от точки контакта между утолщениями. В частности, с целью избежания передачи усилий муфтой, торцевую стенку упомянутой муфты, находящуюся со стороны ведомого вала, выполняют таким образом, чтобы она не могла входить с ним в контакт, даже после расплющивания и даже в результате износа контактных поверхностей обоих валов. Таким образом, если рассмотреть U-образную геометрическую форму кольцевых пазов и заплечиков, расстояние Н3-Н4, то есть разность между осевой высотой Н3 кольцевого паза ведомого вала и осевой высотой Н4 второго кольцевого заплечика муфты должна всегда превышать максимальный зазор, который может существовать между соответствующими концами утолщений ведущего вала и ведомого вала.

Согласно предпочтительному варианту осуществления настоящего изобретения конец ведущего вала, с учетом того, что цилиндрическое основание и осевое концевое продолжение имеют диаметр, превышающий диаметр кольцевого паза, содержит смежные между собой кольцевой паз и осевое концевое продолжение, обеспечивающие формирование поперечной стенки, предназначенной для вхождения в контакт с первым заплечиком муфты. Точно так же, конец ведомого вала с учетом того, что цилиндрическое основание и осевое концевое продолжение имеют диаметр, превышающий диаметр кольцевого паза содержит смежные между собой кольцевой паз и осевое концевое продолжение, обеспечивающие образование поперечной стенки, предназначенной для вхождения в контакт со вторым заплечиком муфты. При этом второй заплечик муфты оказывается отделенным от первого заплечика таким образом, чтобы они вместе ограничивали в упомянутой муфте полость, предназначенную для установки в ней осевых концевых продолжений валов.

Практически муфту выполняют из нескольких деталей, например, из двух полумуфт в виде полуцилиндра, содержащих на внутренней стороне упомянутые первый и второй заплечики. Эти полумуфты устанавливают таким образом, чтобы первый и второй заплечики оказались напротив кольцевых пазов ведущего вала и ведомого вала, после чего их неподвижно соединяют друг с другом при помощи цилиндрической втулки, насаживаемой одним концом на один из валов и перемещаемой скольжением, чтобы она закрыла обе предварительно соединенные полумуфты. После этого втулку стопорят при помощи соответствующих систем: шплинтов, проходящих через упомянутую втулку и одну из полумуфт, замкового кольца, гайки, конусного винта и т.д. Предпочтительно муфту и втулку выполняют из металла, как правило, из стали или латуни.

Геометрические формы можно выполнять наоборот: валы могут содержать кольцевые заплечики, а муфта может содержать первый и второй кольцевые пазы, имеющие дополняющие друг друга формы. Точно так же комбинацию коаксиального выравнивания муфты по ведущему валу (отсутствие зазора между кольцевым пазом ведущего вала и первым заплечиком муфты) и выполнение радиального и осевого зазоров между кольцевым пазом ведомого вала и вторым заплечиком муфты можно заменить симметричной комбинацией: коаксиальное выравнивание муфты по ведомому валу (отсутствие зазора между кольцевым пазом ведомого вала и вторым заплечиком муфты) с выполнением радиального и осевого зазоров между кольцевым пазом ведущего вала и первым заплечиком муфты.

Настоящее изобретение будет более очевидно из описания частного варианта осуществления, специально предназначенного для систем пробивания, используемых в электролизерах, и предлагаемого со ссылками на фигуры чертежей, в числе которых:

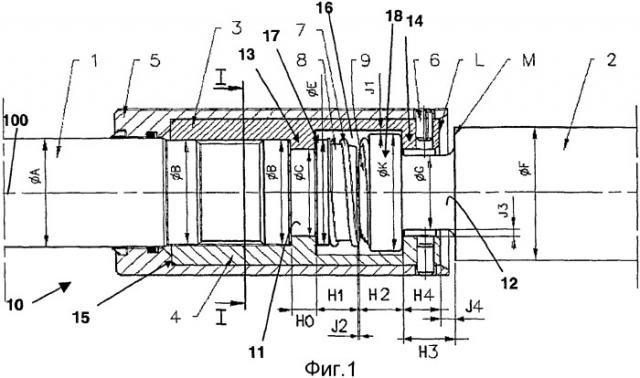

фиг.1 изображает вид в диаметральном разрезе системы в соответствии с настоящим изобретением;

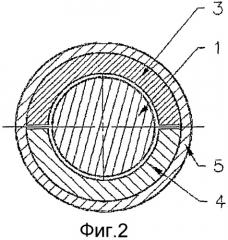

фиг.2 - вид в разрезе по плоскости I-I системы, показанной на фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Система, показанная на фиг.1, содержит средство соединения между двумя валами 1 и 2. Это средство выполнено с возможностью приведения в поступательное движение вала 2 валом 1 в двух направлениях путем приложения к этому валу либо тягового усилия, либо толкающего усилия. Вал 1 содержит свою собственную направляющую систему поступательного движения (на чертеже не показана). Вал 2 тоже содержит свою собственную направляющую систему поступательного движения (на чертеже не показана), и радиальные напряжения, действующие на вал 2, не должны приводить (или если приводить, то минимально) к радиальным напряжениям на вал 1. Кроме того, система соединения между этими двумя валами должна легко разбираться без возможного повреждения деталей.

Для того чтобы получить такой результат:

а) вал 1, называемый ведущим валом, имеет диаметр ⌀А и содержит зону центровки диаметром ⌀В для предложенной системы. Две опорные поверхности имеют диаметр ⌀В, немного меньший диаметра ⌀А, чтобы легко заходить в направляющий элемент ведущего вала 1 на диаметр ⌀А.

Конец ведущего вала 1 содержит кольцевую канавку или паз 11, имеющий внутренний диаметр ⌀С и ширину или осевую высоту Н0, позволяющую установить первый заплечик предложенной системы соединения. Таким образом, эта система соединения центрирована по диаметрам ⌀В и связана в поступательном движении заплечиком 13, заходящим в канавку 11 с внутренним диаметром ⌀С и шириной Н0.

Рядом с кольцевым пазом 11 конец ведущего вала 1 содержит осевое концевое продолжение высотой Н1. Это продолжение содержит цилиндрическое основание 17 диаметром ⌀Е и утолщение 8. Диаметр ⌀Е конца ведущего вала 1 может быть равным диаметру ⌀В или быть слегка меньше этого диаметра (всего на несколько десятых долей миллиметра для сохранения достаточного заплечика).

б) Вал 2, называемый ведомым валом, имеет диаметр ⌀F и содержит канавку 12 диаметром ⌀G и шириной Н3, обеспечивающую установку второго заплечика 14 предложенной системы соединения. Таким образом, при монтаже этой системы соединения оба вала указываются связанными в поступательном движении.

Рядом с кольцевым пазом 12 конец ведомого вала 2 также содержит осевое концевое продолжение высотой Н2. Это продолжение содержит цилиндрическое основание 19 диаметром ⌀К и утолщение 9. Конец этого утолщения 9 имеет такой профиль, чтобы, когда ведущий вал 1 и ведомый вал 2 находятся в контакте, точка их контакта находилась на минимальном расстоянии от оси ведущего вала 1. Таким образом, в случае смещения осей направляющих элементов валов 1 и 2 контакт между этими валами осуществляется вблизи их оси, например, когда вал 1 толкает вал 2.

в) Система соединения содержит муфту 10, включающую в себя три главные детали: две идентичные полумуфты 3 и 4, выполненные в виде полуцилиндров, каждая из которых содержит два комплементарных заплечика, образующих после соединения полумуфт кольцевые заплечики 13 и 14 муфты. Первый заплечик 13 заходит без зазора в кольцевой паз 11 ведущего вала 1. Второй заплечик 14 заходит с зазором в кольцевой паз 12 ведомого вала 2. Эти две полумуфты содержат расточное полуотверстие диаметром ⌀В, позволяющее осуществлять их центровку по диаметру ⌀В ведущего вала 1.

Обе полумуфты 3 и 4 выполняют из цилиндрической детали, которую после полной механической обработки для выполнения описанных выше функций разрезают по осевой плоскости таким образом, чтобы получить две идентичные половины. Они удерживаются втулкой 5, которую центруют по их наружному диаметру с возможностью их надежного стопорения относительно ведущего вала 1. Стопорение втулки 5 в поступательном движении относительно полумуфт 3 и 4 обеспечивают при помощи заплечика 15 и двух шплинтов 6, отцентрованных в каждой из двух полумуфт 3 и 4 и установленных в двух диаметрально противоположных отверстиях, выполненных во втулке 5. Система стопорения втулки приводится в качестве примера и может быть заменена другими системами, такими как замковое кольцо, гайка, конусные винты.

Для обеспечения перемещения вала 2 относительно вала 1 систему соединения выполняют таким образом, чтобы оставить:

- радиальный зазор J1 между соединительной деталью (муфта 10) и основанием осевого продолжения ведомого вала 2. Полость 16, выполненная в муфте 10 для установки осевого концевого продолжения ведущего вала 1 и осевого концевого продолжения ведомого вала 2, представляет собой отверстие, диаметр которого определяют таким образом, чтобы оставить радиальный зазор J1 между этим отверстием и диаметром ⌀К цилиндрического основания 18 осевого концевого продолжения ведомого вала 2;

- осевой зазор J2 между двумя концами валов 1 и 2, причем второй заплечик 14 отделен от первого заплечика 13 таким образом, чтобы они вместе формировали в муфте 10 полость 16, которая предназначена для установки в ней упомянутых концов и осевая высота которой строго превышает сумму осевых высот Н1 и Н2 осевых концевых продолжений упомянутых валов;

- радиальный зазор J3 между дном кольцевого паза 12 ведомого вала 2 и вторым заплечиком 14 системы соединения;

- осевой зазор J4 между торцом L системы соединения и бортом кольцевого паза 12 ведомого вала, выполняемый таким образом, чтобы даже после расплющивания концов обоих валов в этой зоне не устанавливался контакт. Таким образом, чтобы избежать передачи усилий муфтой 10, торцевую стенку L упомянутой муфты, находящуюся со стороны ведомого вала 2, выполняют таким образом, чтобы она не могла входить с ним в контакт даже после расплющивания и даже после износа поверхностей контакта между двумя валами. Таким образом, разность между осевой высотой Н3 кольцевого паза 12 ведомого вала 2 и осевой высотой Н4 кольцевого заплечика 14 муфты 10 всегда остается больше максимального зазора J2, который может существовать между соответствующими концами утолщения 8 ведущего вала 1 и утолщения 9 ведомого вала 2.

Такая система стопорения обоих валов 1 и 2 в поступательном движении находит свое первое применение в системах пробивания корки и подачи глинозема в электролизеры для электролизного производства алюминия. Таким образом реализуют соединение штанги пневматического силового цилиндра пробойника со штангой-удлинителем, на которой устанавливают пику.

В данном случае ведущий вал 1 является пневматической штангой, а ведомый вал 2 является штангой-удлинителем с установленной на ней пикой. Эта система обеспечивает механическое соединение между валами 1 и 2 и за счет полного контроля за этим соединением позволяет установить контактную пружину 7 между этими двумя штангами для прохождения электрического сигнала от одной штанги к другой и обеспечения, таким образом, измерения электрического потенциала между концом пики и точкой электролизера, взятой в качестве контрольной.

Конструктивные решения, относящиеся к реализации опор и элементов направления пружины на каждой из штанг, независимо от усилий или движений, сообщаемых каждой из штанг, обеспечивают непрерывность прохождения электрического тока. Пружина 7 является металлической геликоидальной пружиной. Ее центрируют на каждом из концов штанги силового цилиндра (ведущий вал 1) и штанги-удлинителя, удерживающей пику (ведомый вал 2). Форму и положение основания 17 и утолщения 8 штанги 1 силового цилиндра, форму и положение основания 18 и утолщения 9 штанги-удлинителя 2, а также форму пружины 7 определяют таким образом, чтобы пружина 7 постоянно сохраняла свое опорное положение на каждой из штанг, обеспечивая, таким образом, постоянный контакт пружины с этими концами.

Центровку пружины 7 на штанге 1 и центровку пружины 7 на штанге 2 выполняют таким образом, чтобы пружина 7 могла следовать осевым и радиальным перемещениям обеих штанг 1 и 2 и не подвергаться повреждениям.

1. Система механического и электрического соединения между концами двух по существу коаксиальных валов (1 и 2), перемещающихся в общем осевом направлении (100) и выполненных с возможностью передачи по существу осевых усилий, при этом один из валов, называемый «ведущим валом» (1), соединен с устройством поступательного осевого перемещения, как правило, являющимся силовым цилиндром, и с другим валом, называемым «ведомым валом» (2), отличающаяся тем, чтоконец ведущего вала (1), предназначенный для соединения с концом ведомого вала (2), содержит кольцевой паз (11) рядом с осевым концевым продолжением (17 и 8), имеющим осевую высоту H1;конец ведомого вала (2), предназначенный для соединения с концом ведущего вала (1), содержит кольцевой паз (12) рядом с осевым концевым продолжением (18 и 9), имеющим осевую высоту Н2;упомянутые концы валов соединяют внутри по существу цилиндрической муфты (10), при этом муфта содержит:первый кольцевой заплечик (13), форма которого является комплементарной с формой упомянутого кольцевого паза (11), выполненного рядом с осевым концевым продолжением (17 и 8) ведущего вала (1);второй кольцевой заплечик (14), форма которого является комплементарной с формой кольцевого паза (12), выполненного рядом с осевым концевым продолжением (18 и 9) ведомого вала (2), при этом между комплементарными поверхностями кольцевого заплечика (14) муфты (10) и кольцевого паза (12) ведомого вала (2) выполняют радиальный зазор (J3);полость (16), в которую заходят осевые концевые продолжения (17 и 8; 18 и 9) упомянутых валов, при этом осевая высота полости (16) строго превышает сумму осевых высот H1 и Н2 упомянутых осевых концевых продолжений;причем осевое концевое продолжение (17 и 8) ведущего вала (1) и осевое концевое продолжение (18 и 9) ведомого вала (2) остаются в постоянном механическом и электрическом контакте благодаря наличию электропроводящего упругого средства (7), как правило, металлической геликоидальной пружины.

2. Система по п.1, в которой кольцевой паз (11) ведущего вала (1) содержит две стенки, перпендикулярные к оси (100) и отстоящие друг от друга на величину осевой высоты Н0, и дно в виде цилиндрической поверхности, коаксиальной с упомянутой осью (100) и имеющей диаметр С, и в которой сечение кольцевого заплечика (13) формы, комплементарной с муфтой (10), также содержит две стенки, перпендикулярные оси и отстоящие друг от друга на расстояние, немного меньшее Н0, как правило, Н0-ε, где 0,05 мм ≤ ε ≤ 0,2 мм, и цилиндрическую стенку, имеющую диаметр, немного превышающий С, как правило С+ε', где 0,05 мм ≤ ε' ≤ 0,2 мм.

3. Система по одному из п.1 или 2, в которой кольцевой паз (12) ведомого вала (2) содержит две стенки, перпендикулярные к оси вала (2) и отстоящие друг от друга на величину осевой высоты Н3, и дно в виде цилиндрической поверхности диаметром ⌀G, и в которой кольцевой заплечик (14) с формой, комплементарной с формой муфты (10), тоже содержит две стенки, перпендикулярные к оси муфты и отстоящие друг от друга на величину Н4, строго меньшую Н3, а также цилиндрическую стенку с диаметром, строго превышающим диаметр кольцевого паза (12) ведомого вала (2).

4. Система по п.3, в которой выполняют радиальный зазор J1 между наружной поверхностью осевого концевого продолжения (18 и 9) ведомого вала (2) и стенкой полости (16), выполненной в муфте (10) и предназначенной для установки в ней осевых концевых продолжений обоих валов (1 и 2).

5. Система по п.3, в которой разность между осевой высотой упомянутой полости (16) и суммой осевых высот H1 и Н2 соответствует максимальному зазору J2 между указанными концами валов, и разность между осевой высотой Н3 кольцевого паза (12) ведомого вала (2) и осевой высотой Н4 второго кольцевого заплечика (14) муфты (10) соответствует максимальному зазору J4, строго превышающему максимальный зазор J2 между упомянутыми концами валов.

6. Система по п.1, в которой осевое концевое продолжение (17 и 8) ведущего вала (1) содержит утолщение (8), торец которого содержит поперечную стенку, занимающую выпуклую поверхность, образованную вращением относительно оси вала (1), а осевое концевое продолжение (18 и 9) ведомого вала (2) содержит утолщение (9), торец которого содержит поперечную стенку, профиль которой выполняют таким образом, чтобы при вхождении обоих валов в контакт, зона контакта упомянутого утолщения (9) с упомянутым утолщением (8) ведущего вала (1) находилась в точке, максимально приближенной к оси (100) ведущего вала (1).

7. Система по п.6, в которой осевое концевое продолжение (18 и 9) ведомого вала (2) содержит утолщение (9), торец которого содержит поперечную стенку, занимающую выпуклую поверхность, образованную вращением относительно оси ведомого вала (2), кривизна которой в центре больше, чем кривизна поперечной стенки утолщения (8) ведущего вала (1).

8. Система по п.1, в которой осевые концевые продолжения каждого вала (1, 2) содержат основание (17, 18), находящееся между кольцевым пазом (13, 14) и утолщением (7, 8), при этом основание (17, 18) и утолщение (7, 8) выполняют таким образом, чтобы упругое электропроводящее средство (7) могло входить в положение опоры на каждом из валов, обеспечивая, таким образом, постоянный электрический контакт между обоими валами.

9. Система по п.1, в которой конец ведущего вала (1) содержит кольцевой паз (11) и осевое концевое продолжение (17 и 8), смежные между собой, при этом за счет того, что цилиндрическое основание (17) осевого концевого продолжения имеет диаметр, превышающий диаметр кольцевого паза (11), образуется поперечная стенка, предназначенная для вхождения в контакт с первым заплечиком (13) муфты, и в которой ведомый вал (2) содержит кольцевой паз (12) и осевое концевое продолжение (18 и 9), смежные между собой, при этом за счет того, что цилиндрическое основание (18) осевого концевого продолжения имеет диаметр, превышающий диаметр кольцевого паза (12), образуется поперечная стенка, предназначенная для вхождения в контакт со вторым заплечиком (14) муфты, при этом второй заплечик отделен от первого заплечика таким образом, что они вместе ограничивают в упомянутой муфте полость (16), предназначенную для установки в ней упомянутых осевых концевых продолжений валов.

10. Система по п.1, в которой муфта (10) содержит две полумуфты (3 и 4) в виде полуцилиндра, содержащие на внутренней стороне первый заплечик (13) и второй заплечик (14), при этом упомянутые полумуфты устанавливают таким образом, чтобы первый заплечик (13) и второй заплечик (14) оказались напротив кольцевых пазов (11, 12) ведущего (1) и ведомого (2) валов, и соединяют неподвижно друг с другом при помощи цилиндрической втулки (5), насаживаемой одним концом на один из валов (1).

11. Система по п.10, в которой втулку (5) стопорят на одном конце при помощи заплечика (15), выполняющего роль упора для полумуфт (3 и 4), а на другом конце - при помощи средства крепления, неподвижно соединяющего каждую полумуфту с втулкой (5), как правило, шплинта (6), проходящего через упомянутую втулку.

12. Оборудование электролизера для электролизного производства алюминия, содержащее систему механического и электрического соединения между концами по существу коаксиальных ведущего вала (1) и ведомого вала (2) по любому из пп.1-11.

13. Устройство пробивания и измерения, предназначенное для измерения после пробоя корки затвердевшей поверхности ванны, температуры и уровня электролита в ванне электролизера для производства алюминия путем огневого электролиза глинозема, растворенного в упомянутом электролите, отличающееся тем, что содержит систему механического и электрического соединения между концами по существу коаксиальных ведущего вала (1) и ведомого вала (2) по любому из пп.1-11, в которой ведущий вал (1) является штангой пробойного пневматического силового цилиндра, а ведомый вал (2) является штангой-удлинителем, на которой устанавливают часть, предназначенную для погружения в электролит.