Оптоэлектронное устройство для контроля изделий с внутренней резьбой

Иллюстрации

Показать всеОптоэлектронное устройство для контроля изделий с внутренней резьбой содержит основание, подвижную каретку, выполненную с возможностью перемещения вдоль продольной оси контролируемого изделия и снабженную электроприводом перемещения и датчиком линейного перемещения, подставку, закрепленную на подвижной каретке, оптико-механический блок, установленный в подшипниках на подставке и снабженный электроприводом поворота вокруг собственной продольной оси, датчиком угла поворота и первой оптоэлектронной головкой, размещенной внутри контролируемого изделия и образованной из источника узкого светового луча, многоэлементного фотоприемника и двух объективов, причем оптоэлектронная головка выполнена в виде полого корпуса с прорезью в боковой части для выхода и приема излучения источника узкого светового луча, а объективы первой оптоэлектронной головки установлены с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через резьбовую поверхность контролируемого изделия, и персональную электронную вычислительную машину (ПЭВМ), входы которой подключены к выходам многоэлементного фотоприемника, датчика линейного перемещения и датчика угла поворота, а выходы - к электроприводам перемещения и поворота. Оптико-механический блок выполнен в виде шпинделя, вал которого установлен в подшипниках на подставке и снабжен механизмом вертикального смещения. Головка шпинделя выполнена в виде диска с направляющими, образованными продолговатым углублением в его диагональном направлении. Первая оптоэлектронная головка выполнена в виде полуцилиндрического корпуса, торец которого установлен в продолговатом углублении диска и связан с механизмом регулировки дальности до резьбовой поверхности контролируемого изделия. Подвижная каретка размещена на механизме вертикального смещения, который закреплен на основании. Технический результат - расширение диапазона диаметров контролируемых муфт и повышение быстродействия устройства. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к контрольно-измерительной технике и может быть использовано для бесконтактного контроля изделий с внутренней резьбой, например для контроля резьбы муфт различного типоразмера при производстве, монтаже и ремонте нефтяного оборудования и скважин.

Установление уровня техники.

Массовое применение в нефтедобывающей промышленности резьбовых изделий выдвигает задачи создания универсальных и высокопроизводительных средств контроля резьбы. Средства изготовления внутренних и наружных резьб достигли в настоящее время достаточно высокой степени совершенства, что нельзя сказать о качестве их контроля. Применение прогрессивной технологии позволяет изготовлять резьбы во много раз быстрее, чем их контролировать [1].

Номенклатура применяемых типов резьб очень обширна, однако для любых резьб функциональными элементами являются геометрические параметры, определяющие их профиль. Так, например, для резьбовых соединений, применяемых в нефтяной промышленности, основными геометрическими параметрами являются: шаг и высота витков, конусность профиля, углы наклона профиля витков, радиусы вершин и впадин витков, параметры фасок и т.д.

В настоящее время существует большое количество средств для контроля внутренней резьбы самого разнообразного конструктивного выполнения, Для оценки новизны и изобретательского уровня заявляемого решения рассмотрим основные из них.

Известны контактные и бесконтактные средства контроля параметров внутренних резьб [1, 2]. Контактные средства контроля базируются в основном на применении всевозможных калибров. Существующий субъективный визуально-ручной контроль геометрии резьбы с помощью гладких резьбовых калибров, слепков и шаблонов не отвечает современным требованиям. С помощью калибров нельзя произвести объективный контроль годности резьбы, так как не анализируются конусность, местный износ и даже шаг резьбы. При определенной комбинации параметров совершенно негодная резьба может быть признана годной. Фактически с помощью калибров контролируется только один виток с наибольшим относительным диаметром резьбы муфты, что трудно признать достаточным. Такой контроль приводит к перебраковке, увеличивает трудоемкость ремонта, снижает длину и срок службы трубы и в то же время не исключает пропуск брака [3-6].

Следует отметить также то, что, используя калибры, вообще невозможно контролировать такие важнейшие параметры, как высота резьбы, форма и значения радиусов впадин (вершин), которые, собственно, и обеспечивают прочность колонн и герметичность соединений в нефтяной промышленности. Поэтому для контроля этих важных параметров выборочно делают слепки резьбы, которые обмеряют визуальным способом на микроскопе. Однако такой контроль имеет существенную погрешность вследствие большой усадки слепков.

Известны бесконтактные средства контроля параметров внутренних резьб [7-9].

Бесконтактное оптоэлектронное устройство контроля параметров резьбы трубных изделий и муфт [7] содержит источник и приемник светового потока со средствами обработки информации и узел сканирования, соединенный с координатным столом и выполненный с возможностью возвратно-поступательного и вращательного движения, причем источник и приемник светового потока со средствами обработки информации объединены в единый блок, выполненный в виде коноскопа, а узел сканирования выполнен, по меньшей мере, с двумя оптически связанными с коноскопом каналами и системой зеркал, обеспечивающей прохождение светового потока от коноскопа через каналы к наружной или внутренней поверхностям изделия.

Однако такое устройство характеризуется низкой точностью и малой производительностью измерений из-за высокой чувствительности к влиянию бликов, разной шероховатости и локальным загрязнениям поверхности резьбы. Использование устройства требует предварительного матирования контролируемой поверхности резьбы. Устройство критично к позиционированию контролируемого изделия, так как в нем применяется односторонний метод измерения, подверженный сильному влиянию даже незначительных механических вибраций.

Известны оптоэлектронные устройства контроля параметров внутренней резьбы, основанные на триангуляционном способе измерений [8, 9]. Такие устройства характеризуются узким диапазоном диаметров контролируемых муфт, малой универсальностью и производительностью (быстродействием).

Наиболее близким изобретением к предлагаемому по наибольшему количеству сходных признаков, технической сущности, схемному решению и достигаемому при использовании результату является устройство, описанное в [9].

Такое устройство, выбранное в качестве прототипа, содержит основание, подвижную каретку, размещенную на основании и выполненную с возможностью перемещения вдоль продольной оси контролируемого изделия и снабженную электроприводом перемещения и датчиком линейного перемещения, подставку, закрепленную на подвижной каретке, оптико-механический блок, установленный в подшипниках на подставке и снабженный электроприводом поворота вокруг собственной продольной оси, датчиком угла поворота и оптоэлектронной головкой, размещенной внутри контролируемого изделия и образованной из источника узкого светового луча, многоэлементного фотоприемника и двух объективов, причем оптоэлектронная головка выполнена в виде полого цилиндрического корпуса с прорезью в боковой части для выхода и приема излучения источника узкого светового луча, а объективы оптоэлектронной головки установлены с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через резьбовую поверхность контролируемого изделия, и персональную электронную вычислительную машину (ПЭВМ), входы которой подключены к выходам многоэлементного фотоприемника, датчика линейного перемещения и датчика угла поворота, а выходы - к электроприводам перемещения и поворота.

Недостатки такого устройства.

1. Узкий диапазон диаметров контролируемых муфт. Основой его оптико-механического блока является жесткая конструкция - металлическая труба, что ограничивает диапазон диаметров измеряемых муфт. На практике же часто приходится контролировать муфты различного диаметра, например, муфты диаметрами 102 мм, 114 мм, 146 мм, 168 мм, 178 мм, 194 мм, 219 мм, 245 мм, 324 мм и др. Принцип работы устройства основан на измерении дальности до резьбовой поверхности, а сам измеритель дальности может работать только в определенном диапазоне дальностей. С изменением диаметра (типоразмера) муфты меняется расстояние от оптоэлектронной головки до резьбовой поверхности, и при этом измеряемая дальность может лежать за пределами указанного диапазона. Требуется изменить конструкцию устройства таким образом, чтобы регулировать расстояние от измерителя дальности до резьбовой поверхности при смене типоразмера муфты.

2. Низкое быстродействие (производительность) известного устройства.

Сущность изобретения.

Изобретение направлено на достижение таких технических результатов, как:

а) расширение диапазона диаметров контролируемых муфт;

б) повышение быстродействия (производительности) известного устройства.

Достижение указанных технических результатов обеспечивается тем, что в известном оптоэлектронном устройстве для контроля изделий с внутренней резьбой, содержащем основание, подвижную каретку, выполненную с возможностью перемещения вдоль продольной оси контролируемого изделия и снабженную электроприводом перемещения и датчиком линейного перемещения, подставку, закрепленную на подвижной каретке, оптико-механический блок, установленный в подшипниках на подставке и снабженный электроприводом поворота вокруг собственной продольной оси, датчиком угла поворота и первой оптоэлектронной головкой, размещенной внутри контролируемого изделия и образованной из источника узкого светового луча, многоэлементного фотоприемника и двух объективов, причем данная оптоэлектронная головка выполнена в виде полого корпуса с прорезью в боковой части для выхода и приема излучения источника узкого светового луча, а объективы первой оптоэлектронной головки установлены с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через резьбовую поверхность контролируемого изделия, и персональную электронную вычислительную машину (ПЭВМ), входы которой подключены к выходам многоэлементного фотоприемника, датчика линейного перемещения и датчика угла поворота, а выходы - к электроприводам перемещения и поворота, его оптико-механический блок выполнен в виде шпинделя, вал которого установлен в подшипниках на подставке и снабжен механизмом вертикального смещения, а головка шпинделя выполнена в виде диска с направляющими, образованными продолговатым углублением в его диагональном направлении, первая оптоэлектронная головка выполнена в виде полуцилиндрического корпуса, торец которого установлен в продолговатом углублении диска и связан с механизмом регулировки дальности до резьбовой поверхности контролируемого изделия, а подвижная каретка размещена на механизме вертикального смещения, который закреплен на основании.

Кроме того:

- оптико-механический блок снабжен второй оптоэлектронной головкой, торец которой установлен в продолговатом углублении диска симметрично первой оптоэлектронной головке и связан с механизмом регулировки дальности до резьбовой поверхности контролируемого изделия, а выход многоэлементного фотоприемника второй оптоэлектронной головки соединен с входом ПЭВМ;

- в торцах первой и второй оптоэлектронных головок выполнены радиальные отверстия соответственно с правой и левой резьбой, а механизм регулировки дальности до резьбовой поверхности контролируемого изделия выполнен в виде подстроечного вала, установленного в подшипниках на диске вдоль продолговатого углубления и имеющего участки с правой и левой резьбой, размещенные соответственно в радиальных отверстиях торцов первой и второй оптоэлектронных головок;

- механизм вертикального смещения вала шпинделя содержит корпус, состоящий из неподвижной секции, размещенной на основании, и подвижной секции, на которой размещена подвижная каретка, установленные внутри корпуса червячный узел, узел «винт-гайка» и указатель уровня, причем червяк червячного узла соединен с рукояткой, а червячное колесо - с гайкой узла «винт-гайка», винт которого соединен с подвижной секцией корпуса.

Проведенный авторами анализ уровня техники, включающий поиск по патентным и другим научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах устройства, позволили установить, что не имеются аналоги, характеризующиеся признаками, идентичными всем существенным признакам устройства, а выделение из перечня аналогов прототипа [9] обеспечило выявление совокупности существенных по отношению к техническим результатам отличительных признаков заявленного устройства.

Проверка соответствия заявляемого устройства условию патентоспособности «новизна».

Основными признаками, отличающими заявляемое устройство от прототипа, являются:

- выполнение оптико-механического блока в виде шпинделя, вал которого установлен в подшипниках на подставке и снабжен механизмом вертикального смещения,

- выполнение головки шпинделя в виде диска с направляющими, образованными продолговатым углублением в его диагональном направлении,

- выполнение первой оптоэлектронной головки в виде полуцилиндрического корпуса, торец которого установлен в продолговатом углублении диска и связан с механизмом регулировки дальности до резьбовой поверхности контролируемого изделия,

- размещение подвижной каретки на механизме вертикального смещения, который закреплен на основании.

Кроме того:

- наличие у оптико-механического блока второй оптоэлектронной головкой, торец которой установлен в продолговатом углублении диска симметрично первой оптоэлектронной головке и связан с механизмом регулировки дальности до резьбовой поверхности контролируемого изделия,

- соединение выхода многоэлементного фотоприемника второй оптоэлектронной головки с входом ПЭВМ;

- выполнение в торцах первой и второй оптоэлектронных головок радиальных отверстий соответственно с правой и левой резьбой,

- выполнение механизма регулировки дальности до резьбовой поверхности контролируемого изделия в виде подстроечного вала, установленного в подшипниках на диске вдоль продолговатого углубления и имеющего участки с правой и левой резьбой, размещенные соответственно в радиальных отверстиях торцов первой и второй оптоэлектронных головок;

- выполнение механизма вертикального смещения вала шпинделя в виде корпуса, состоящего из неподвижной секции, размещенной на основании, и подвижной секции, на которой размещена подвижная каретка,

- размещение внутри корпуса червячного узла, узла «винт-гайка» и указателя уровня, при котором червяк червячного узла соединен с рукояткой, а червячное колесо - с гайкой узла «винт-гайка», винт которого соединен с подвижной секцией корпуса.

Наличие указанных признаков обеспечивает соответствие всей совокупности признаков условию патентоспособности «новизна» по действующему законодательству. При этом не обнаружены устройства, в которых технический результат достигнут аналогичной совокупностью существенных признаков.

Проверка соответствия заявляемого устройства условию патентоспособности «Изобретательский уровень».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусмотренных существенными признаками заявляемого технического решения преобразований на достижение указанного технического результата.

Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень» по действующему законодательству.

Новая совокупность существенных признаков устройства позволяет расширить диапазон диаметров контролируемых муфт и повысить производительность устройства, что подтверждается изложенными ниже сведениями.

Между совокупностью существенных признаков настоящего изобретения и достигаемым техническим результатом существует причинно-следственная связь, поскольку отличительные признаки не были выявлены ни в одном из аналогов, а достигаемый технический результат получается лишь при совместном использовании всех без исключения известных и отличительных признаков.

Сущность изобретения поясняется чертежом, где показаны:

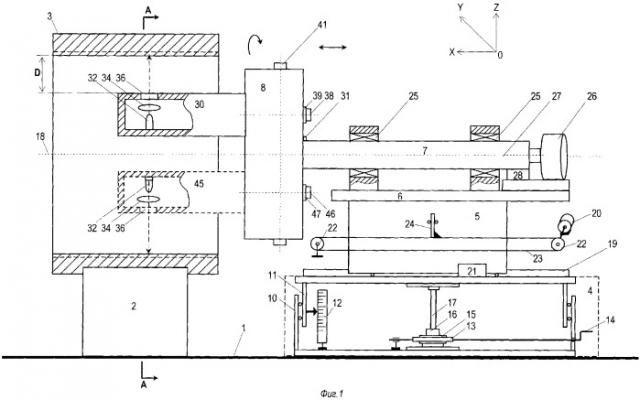

- на фиг.1 - общий вид устройства (вид спереди);

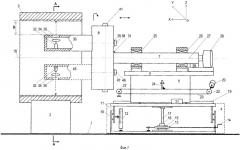

- на фиг.2 - вид устройства слева (в сечении А-А);

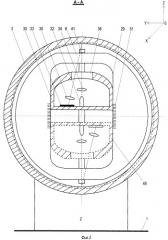

- на фиг.3 - диск устройства с оптоэлектронными головками и валом;

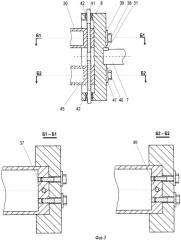

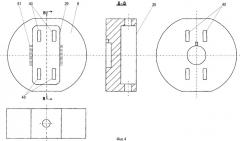

- на фиг.4 - диск устройства в трех проекциях;

- на фиг.5 - подстроечный вал устройства;

- на фиг.6 - основные электрические связи в устройстве.

Описание устройства в статике.

Оптоэлектронное устройство для контроля изделий с внутренней резьбой содержит (фиг.1) основание 1, на котором установлены механизм 2 подвода и фиксации контролируемого изделия с внутренней резьбой (например, муфты) 3 и механизм 4 вертикального смещения, подвижную каретку 5, размещенную на механизме 4, подставку 6, закрепленную на подвижной каретке 5, оптико-механический блок, выполненный в виде шпинделя, состоящего из вала 7 и головки, имеющей форму диска 8, и персональную электронную вычислительную машину (ПЭВМ) 9 (фиг.6).

Механизм 4 вертикального смещения выполнен в виде домкрата, который содержит корпус, состоящий из неподвижной секции 10, размещенной на основании 1, и подвижной секции 11, на которой размещена подвижная каретка 5, установленные внутри корпуса червячный узел, узел «винт-гайка» и указатель 12 уровня, причем червяк 13 червячного узла соединен с рукояткой 14, а червячное колесо 15 - с гайкой 16 узла «винт-гайка», винт 17 которого соединен с подвижной секцией 11 корпуса. В таком механизме вращательное движение рукоятки 14 преобразуется в поступательное перемещение секции 11 вертикально вверх параллельно оси координат Z устройства.

Подвижная каретка 5 выполнена с возможностью перемещения вдоль продольной оси 18 контролируемого изделия 3 по направляющим 19 и снабжена электроприводом 20 перемещения и датчиком 21 линейного перемещения. При этом вращение вала электропривода 20 с помощью роликов 22, ременной передачи 23 и рычага 24 преобразуется в продольно-поступательное перемещение каретки 5 вдоль оси координат Х устройства.

Вал 7 шпинделя оптико-механического блока установлен в подшипниках 25 на подставке 6 и снабжен электроприводом 26 поворота вокруг собственной продольной оси 27 и датчиком 28 угла поворота. В общем случае продольная ось 18 контролируемого изделия 3 и продольная ось 27 вала 7 шпинделя лежат в одной вертикальной плоскости и параллельны друг другу.

Диск 8 головки шпинделя (фиг.4) имеет направляющие, образованные продолговатым углублением 29 в его диагональном направлении, и снабжен первой оптоэлектронной головкой 30, размещенной внутри контролируемого изделия 3 (фиг.1). Данный диск 8 жестко связан с валом 7 шпинделя с помощью шпонки 31 (фиг.3).

Первая оптоэлектронная головка 30 (фиг.2) образована из источника 32 узкого светового луча, многоэлементного фотоприемника 33 и объективов 34 и 35, установленных с возможностью обеспечения триангуляционной оптической связи фотоприемника 33 с источником 32 узкого светового луча через резьбовую поверхность контролируемого изделия 3. При этом оптоэлектронная головка 30 выполнена в виде полого полуцилиндрического корпуса с прорезью 36 в боковой части для выхода и приема отраженного излучения источника 32 и имеет радиальное резьбовое отверстие 37 на торце (см.сечение Б1-Б1 на фиг.3). Данный торец установлен в продолговатом углублении 29 диска 8 (фиг.4) и прикреплен к этому диску 8 с помощью двух болтов 38 с шайбами 39. При этом болты 38 размещены в «удлиненных» отверстиях 40 диска 8 (фиг.4).

Кроме того, оптоэлектронная головка 30 снабжена механизмом регулировки дальности до резьбовой поверхности контролируемого изделия 3, который представляет собой подстроечный вал 41 (фиг.5), установленный в подшипниках 42 на диске 8 (фиг.3) и имеющий участок 43 с правой резьбой, размещенный в соответствующем резьбовом отверстии 37 на торце оптоэлектронной головки 30. Вал 41 имеет грани 44 на концах под гаечный ключ.

В оптоэлектронной головке 30 источник 32 узкого светового луча может быть реализован на базе полупроводникового лазера, а многоэлементный фотоприемник 33 - на основе интегральной фотоприемной линейки. При этом падающий на контролируемую поверхность изделия 3 и отраженный от нее лучи источника 32 лежат в одной плоскости, перпендикулярной продольным осям 18 и 27 (фиг.2), а фотоприемная линейка ориентирована в пространстве перпендикулярно данным продольным осям и лежит в этой плоскости.

Входы ПЭВМ 9 подключены к выходам фотоприемника 33, датчика 21 линейного перемещения и датчика 28 угла поворота, а выходы - к электроприводам перемещения 20 и поворота 26 (фиг.6).

При необходимости повышения быстродействия (производительности) описываемого устройства в состав оптико-механического блока может быть введена вторая оптоэлектронная головка 45 (фиг.1), которая устанавливается симметрично первой оптоэлектронной головке 30 в продолговатом углублении 29 диска 8 по разные стороны от продольной оси 27 вала 7 и крепится к диску 8 с помощью двух болтов 46 с шайбами 47 (фиг.3). При этом болты 46 размещаются в «удлиненных» отверстиях 48 диска 8 (фиг.4).

Вторая оптоэлектронная головка 45 выполняется аналогично первой оптоэлектронной головке 30 с той разницей, что торец ее имеет отверстие 49 с противоположной (левой) резьбой (см. сечение Б2-Б2 на фиг.3). Кроме того, подстроечный вал 41 «снабжается» участком 50 с противоположной (левой) резьбой (фиг.5), который размещается в отверстии 49 второй оптоэлектронной головки 45 (фиг.3), Выход многоэлементного фотоприемника 33 второй оптоэлектронной головки 45 подключается к входу ПЭВМ 9 (фиг.6).

Из вышеизложенного следует, что конструкция устройства с двумя оптоэлектронными головками отличается от конструкции устройства с одной оптоэлектронной головкой:

а) наличием дополнительной оптоэлектронной головки 45;

б) наличием у подстроечного вала 41 участка 50 с «противоположной» резьбой;

в) наличием у диска 8 дополнительных отверстий 48 (фиг.4);

г) подключением выхода соответствующего многоэлементного фотоприемника 33 ко входу ПЭВМ 9.

Для случая с двумя оптоэлектронными головками обеспечивается лучшая балансировка оптико-механического блока.

Назначение и функции элементов и узлов устройства.

Механизм 4 вертикального смещения предназначен для регулировки уровня (высоты) продольной оси 27 вала 7 в вертикальной плоскости и совмещения ее с продольной осью 18 контролируемого изделия 3, т.е. для обеспечения их соосности. Контроль высоты (уровня) оси 27 вращения вала 7 осуществляется по указателю 12 (фиг.1).

Возможны различные варианты исполнения механизма 4. Ввиду того, что во время работы устройства регулировка высоты производится относительно редко, данный механизм выполнен с ручным приводом. В устройстве, реализованном заявителем, он реализован на базе обычного автомобильного домкрата.

Подвижная каретка 5 вместе с электроприводом 20 предназначены для перемещения оптико-механического блока вдоль продольной оси 18 контролируемого изделия 3. При этом датчик 21 линейного перемещения обеспечивает формирование кодов координат х оптико-механического блока вдоль оси 18 и передачу их в ПЭВМ 9.

Подставка 6 предназначена для закрепления вала 7 с электроприводом 26 и датчиком 28 угла поворота на подвижной каретке 5. При этом датчик 28 обеспечивает формирование кодов угла α поворота вала 7 вокруг оси 27 и передачу их в ПЭВМ 9.

Оптоэлектронные головки 30 и 45 предназначены для формирования электронных сигналов, соответствующих профилю внутренней резьбы контролируемого изделия 3, путем измерения дальности до его резьбовой поверхности. Так как оптоэлектронные головки 30 и 45 работают (измеряют) в определенном диапазоне дальностей, в конструкцию устройства введен механизм регулировки расстояния до резьбовой поверхности контролируемого изделия 3, реализованный на базе подстроечного вала 41. Регулировка расстояния в устройстве сводится фактически к обеспечению величины зазора D между одной из оптоэлектронных головок 30 или 45 до внутренней поверхности муфты 3 данного типоразмера (фиг.1). Для этого вдоль кромки продолговатого углубления 29 нанесены риски (штрихи) 51, каждый из которых соответствует муфте 3 определенного типоразмера.

Корпус у оптоэлектронных головок 30 и 45 выполнен в виде полуцилиндра, который установлен симметрично относительно другого полуцилиндра. Такая форма корпусов и такое их взаимное положение связаны с тем, что в процессе измерений они вращаются внутри контролируемого изделия (муфты) 3, внутреннее пространство которой имеет форму цилиндра.

ПЭВМ 9 предназначена для хранения и реализации программы контроля резьбовой поверхности изделия 3. Авторами для эксплуатации данного устройства разработано специальное программное обеспечение.

Описание устройства в динамике.

Ниже рассмотрена работа устройства с двумя оптоэлектронными головками. Работа устройства с одной оптоэлектронной головкой не имеет существенных отличий от работы устройства с двумя оптоэлектронными головками.

В устройстве реализован оптический триангуляционный метод измерения дальности до контролируемой поверхности. При этом работа устройства проходит в несколько этапов.

1. Настройка соосности контролируемого изделия (муфты) 3 и вала 7 шпинделя.

Необходимость такой настройки вызвана тем, что при смене типоразмера муфты 3, размещенной на механизме 2, меняется высота ее оси 18 над основанием 1. Чем больше диаметр муфты 3, тем больше высота оси 18 над основанием 1 и тем больше нужно поднять ось 27 вала 7 шпинделя.

Для регулировки указанной высоты используется механизм 4 вертикального смещения. При вращении рукоятки 14 вращается червяк 13, а вместе с ним и червячное колесо 15 червячного механизма. В свою очередь, червячное колесо 15 вращает гайку 16, что приводит к поступательному перемещению вверх или вниз винта 17. Последний поднимает или опускает подвижную секцию 11, а следовательно, каретку 5 с подставкой 6 и вал 7.

Таким образом, вращая рукоятку 14 по стрелке указателя 12, устанавливают необходимую высоту оси 27 вращения вала 7, соответствующую контролируемому типоразмеру муфты 3.

2. Настройка устройства для измерений в соответствующем диапазоне дальностей.

Необходимость такой настройки вызвана тем, что при смене типоразмера муфты 3, размещенной на механизме 2, «меняется» ее диаметр, т.е. расстояние от оптоэлектронной головки до резьбовой поверхности. Чем больше внутренний диаметр муфты 3, тем больше требуется поднять, например, оптоэлектронную головку 30, чтобы «попасть» в нужный диапазон дальностей (фиг.1).

Для установки необходимой дальности D ослабляют крепежные болты 38 и 46 на диске 8. Вращая гаечным ключом подстроечный вал 41, поступательно перемещают торцы оптоэлектронных головок 30 и 45 вдоль продолговатого отверстия 29 (контур которого используется в качестве направляющих) до тех пор, пока нижняя кромка корпуса оптоэлектронной головки 30 не установится напротив риски 51, соответствующей данному типоразмеру муфты 3, которая будет подвергаться контролю. Затем затягивают болты 38 и 46.

С помощью механизма 2 муфта 3 заданного типоразмера, предназначенная для контроля, подводится к устройству и фиксируется в исходной позиции перед оптико-механическим блоком, например, как показано на фиг.1.

3. Ввод в ПЭВМ 9 программы контроля резьбы муфты данного типоразмера.

В ПЭВМ 9 вводятся необходимые исходные данные и соответствующая программа контроля.

4. Выполнение контрольных измерений.

По сигналу с ПЭВМ 9 запускается электропривод 20. В результате перемещения подвижной каретки 5 оптоэлектронные головки 30 и 45 занимают заданное исходное линейное положение х0 вдоль оси 18, соответствующее началу измерений (началу резьбового участка муфты 3), При этом заданное положение оптоэлектронных головок 30 и 45 контролируется датчиком 21, с выхода которого соответствующие коды поступают на вход ПЭВМ 9.

По сигналу с ПЭВМ 9 запускается электропривод 26. В результате поворота вала 7 оптоэлектронные головки 30 и 45 занимают заданное исходное угловое положение α0, соответствующее началу измерений. При этом указанное угловое положение оптоэлектронных головок 30 и 45 контролируется датчиком 28, с выхода которого соответствующие коды поступают на вход ПЭВМ 9.

Далее по сигналу с ПЭВМ 9 вновь запускается электропривод 20. В результате перемещения подвижной каретки 5 оптоэлектронные головки 30 и 45 начинают перемещаться вдоль оси 18. При этом последовательность кодов координат хi с выхода датчика 21 непрерывно поступают на вход ПЭВМ 9. А с выхода датчика 28 на вход ПЭВМ 9 поступает последовательность одних и тех же кодов угла α0, так как угловое положение оптоэлектронных головок 30 и 45 при этом не меняется.

В процессе перемещения оптоэлектронных головок 30 и 45 их источники 32 непрерывно генерируют узкие световые лучи. В результате эти лучи через объективы 34 и прорези 36 в боковой части головок 30 и 45 направляются на контролируемую внутреннюю резьбовую поверхность муфты 3 и отражаются от нее.

Изображение светового пятна, формируемого по диффузной (рассеянной) составляющей отраженного лазерного луча, проецируется через объективы 35 на соответствующие светочувствительные элементы многоэлементных фотоприемников 33 в виде световых марок. Схема развертки фотоприемников 33 (на чертеже для простоты не показана) формирует тактовые импульсы, обеспечивающие оптоэлектронное преобразование изображений световой марки на его элементах.

Данное преобразование осуществляется таким образом, чтобы изменения координат указанной световой марки на элементах фотоприемников 33 были пропорциональны изменениям профиля резьбы муфты 3. Изображение световой марки вызывает изменение уровней напряжения в отдельных элементах фотоприемников 33, вследствие чего распределение выходных сигналов элементов во времени пропорциональны пространственному распределению интенсивности света по сечению световой марки на элементах фотоприемников 33. Информационные сигналы с выхода фотоприемников 33 поступают на входы ПЭВМ 9 для последующей обработки согласно хранящейся в ней программы и получения значения дальности di до соответствующей точки резьбовой поверхности муфты 3.

Таким образом, в устройстве измерение дальности di до контролируемой точки резьбы сопровождается фиксацией соответствующих координат хi и α0, коды которых также записываются в память ПЭВМ 9.

В результате такого «прохода» оптоэлектронных головок 30 и 45 в памяти ПЭВМ 9 формируются две противоположные профилограммы сечения внутренней поверхности муфты 3 при одном и том же угловом положении головок.

Указанные измерения и запоминание результатов таких измерений в памяти ПЭВМ 9 продолжаются до тех пор, пока оптоэлектронные головки 30 и 45 не достигнут конца резьбового участка муфты 3, который был задан в виде исходных данных перед началом измерений. С достижением конца резьбового участка муфты 3 ПЭВМ 9 останавливает электропривод 20 и включает электропривод 26, поворачивающий вал 7, а следовательно, оптоэлектронные головки 30 и 45 на некоторый заданный угол Δα.

Далее включается электропривод 20, вал которого начинает вращаться теперь уже в обратном направлении. В результате оптоэлектронные головки 30 и 45 перемещаются в противоположном направлении, не меняя при этом нового углового положения, равного (α0+Δα). Вновь последовательность кодов координат х с выхода датчика 21 непрерывно поступают на вход ПЭВМ 9, а с выхода датчика 28 на вход ПЭВМ 9 поступает последовательность одних и тех же кодов угла (α0+Δα).

При этом вновь источники 32 оптоэлектронных головок 30 и 45 непрерывно генерируют узкие световые лучи в направлении противоположных резьбовых поверхностей муфты 3, часть которых отражается и используется для измерения дальности d до этих поверхностей. Соответствующие сигналы с выходов фотоприемников 33 поступают на вход ПЭВМ 9 и записываются в ее память.

Дальнейшие измерения производятся аналогично описанному выше и продолжаются до тех пор, пока каждая из оптоэлектронных головок не повернется на пол-оборота вокруг оси 18 контролируемой муфты 3, что достаточно для получения полной информации о профиле всего резьбового участка муфты 3, поскольку каналов снятия информации о резьбе два и имеет место одновременное измерение параметров резьбы двух диаметрально противоположных участков муфты 3.

Примечание. Очевидно, что для случая устройства с одной оптоэлектронной головкой для получения полной информации о профиле всего резьбового участка муфты 3 потребуется полный оборот оптоэлектронной головки вокруг оси 18.

5. Обработка полученных результатов измерений и принятие решения о пригодности контролируемого изделия.

К концу измерений в памяти ПЭВМ 9 формируются коды координат контура профиля резьбы при разных углах сечения, по которым в ПЭВМ 9 программным путем производится расчет параметров внутренней резьбы изделия 3 (шаг и высота витков, конусность профиля, углы наклона профиля витков, радиусы вершин и впадин витков и т.д.). Полученные таким образом параметры сопоставляются с заданными (эталонными) параметрами резьбы. Если измеренные параметры резьбы не выходят за пределы допусков, выносится решение о пригодности изделия 3 к дальнейшей эксплуатации.

После завершения измерений муфта 3 отводится механизмом 2 от оптико-механического блока и производится загрузка следующей муфты 3, подлежащей контролю.

Если требуется произвести контроль резьбы муфты другого диаметра, описанным выше образом производится перенастройка устройства.

Проведенные авторами испытания заявляемого устройства показали, что данная конструкция устройства может быть использована не только для контроля профиля резьбы муфты 3 по всей ее длине, но и ее юбки и части фаски на торце.

Описанная выше конструкция устройства может быть использована для контроля резьбы муфт, в частности, в следующих случаях:

- по завершении изготовления муфты (выходной контроль резьбы);

- перед монтажом, например, нефтяного оборудования (входной контроль резьбы);

- после эксплуатации, например, нефтяного оборудования (ремонт, проверка резьбы на пригодность для дальнейшей эксплуатации).

Таким образом, предложенная совокупность существенных признаков оптоэлектронного устройства контроля резьбы трубных изделий обеспечивает:

1. Расширение диапазона диаметров контролируемых муфт благодаря особой конструкции оптико-механического блока, которая имеет возможность в отличие от конструкции прототипа «адаптироваться» к величине диаметра изделия 3.

2. Дополнительно для устройства с двумя оптоэлектронными головками - повышение быстродействия (производительности)устройства.

Быстродействие (производительность) устройства как с одной, так и с двумя оптоэлектронными головами повышается также благодаря тому, что в отличие от прототипа имеется возможность оперативно переналадить устройство при смене типоразмера изделия 3.

Проверка условия патентоспособности «промышленная применимость».

Вышеизложенные сведения свидетельствуют для заявленного изобретения, как оно охарактеризовано в независимом пункте формулы, о возможности его осуществления с помощью известных и предложенных методов и средств.

По мнению заявителя, сведения, приведенные в описании, достаточны для осуществления устройства. Предлагаемое устройство для контроля внутренней резьбы не вызывает затруднений при его изготовлении, а возможность промышленного применения заявленного технического решения подтверждается, например, успешным внедрением одного из вариантов его реализации на нефтедобывающем предприятии в Западной Сибири для контроля муфт диаметрами 146 мм, 168 мм, 178 мм, 194 мм, 219 мм, 245 мм.

Таким образом, совокупность существенных признаков, характеризующих сущность изобретения, в принципе может быть многократно использована, например, при ремонте нефтяного оборудования и скважин с получением технического результата, заключающегося в расширении диапазона диаметров контролируемых муфт, а для устройства с двумя оптоэлектронными головками дополнительно - повышении быстродействия (производительности) средства для контроля резьб.

Указанное позволяет сделать вывод о соответствии изобретения условию патентоспособности «промышленная применимость» по действующему законодательству.

Источники информации

1. Рабинович А.Н. Приборы и системы автоматического контроля размеров деталей машин. Киев: Технiка, 1970, с.220-231.

2. Чудов В.А. и др. Размерный контроль в машиностроении / В.А.Чудов, Ф.В.Цидулко, Н.И.Фредгейм. - М.: Машиностроение, 1982, с.238-250.

3. Авт. св. СССР №2073191 на изобретение «Способ измерения параметров резьбы и устройство для его осуществления. Опубл. 02.10.1997 г.

4. Патент РФ №2174211 на изобретение «Калибр резьбовой для контроля наружных резьб». Опубл. 27.09.2001 г.

5. Авт. св. СССР №1615542 на изобретение «Способ контроля параметров внутренней резьбы». Опубл. 23.12.1990 г.

6. Патент РФ №2073191 на изобретение «Способ контроля резьбовых отверстий и устройство для его осуществления. Опубл. 27.12.1995 г.

7. Патент РФ №2267086 на изобретение «Устройство для контроля параметров резьбовых трубных изделий». МПК G01B 11/24, G01B 11/30. Опубл. 27.12.2005 г.

8. Свидетельство РФ №11332 на полезную модель «Устройство для контроля параметров внутренней резьбы». МПК G01D 3/00. Опубл. 16.09.1999 г.

9. Патент РФ №2152000 на изобретение «Способ контроля па