Способ комплексных испытаний на контактную выносливость поверхностей деталей машин

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, к способам и устройствам для испытаний на контактную выносливость поверхностей деталей машин. Сущность: определяют пластические деформации и износ упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающегося деформирующего инструмента. В качестве деформирующего инструмента используют обкатник, выполненный в виде диска, установленный одним торцом в патроне на шпинделе привода вращения, при этом другой торец обкатника снабжен кольцом из антифрикционного материала с впадинами для размещения в них большого количества деформирующих тел с возможностью обкатывания одновременно на различных скоростях и сепаратором. Испытываемые образцы смонтированы в держателе, расположенном на плите, установленной с возможностью продольного возвратно-поступательного перемещения на основании, закрепленном на приводе возвратно-поступательного движения. На основании расположены две направляющие планки и накладка для крепления плиты, а между упорами подвижной плиты и основания установлены индикатор измерения осевой нагрузки и пружина сжатия, которая центрируется винтом и создает статическую силу поджима образцов к обкатнику. Технический результат: расширение технологических возможностей, повышение производительности, установление влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания. 6 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, к способам и устройствам для испытаний на контактную выносливость поверхностей деталей машин.

Известны способ и машина для испытания на контактную выносливость, которая имеет фрикционный диск, закрепленный на вращающемся валу, приводит во вращение фрикционные катки, внутри которых размещены опоры, воспринимающие нагружающее усилие и передающие его на установленные в катках образцы, при этом нагружающий механизм обеспечивает индивидуальное нагружение опоры каждого катка [1. А.с. СССР. 176111. Машина для испытания на контактную выносливость / Г.В.Иванов. Заявка №917430/25-28, 19.08.1964; 26.10.1965. Бюл. №21].

Недостатком известного способа и машины для испытаний на контактную выносливость образцов различной формы является очень низкая производительность, связанная с обеспечением необходимого числа циклов нагружения, например, до 106 и более, а также большая длительность испытаний (до 30 дней). Другим недостатком является то, что взаимодействие контртел с испытуемой поверхностью образца осуществляется в условиях качения с проскальзыванием, при этом с уменьшением радиуса обкатывания качение будет уменьшаться, а проскальзывание увеличиваться, однако, данный способ и машина не позволяют определять соотношение качения и проскальзывания, а следовательно, получать достоверную информацию о процессе изнашивания.

Известны способ и устройство для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость, которое включает станину, шпиндель, верхний держатель образца с зубьями, нижний держатель образца и шаровые тела [2. А.с. СССР. 1453241. Устройство для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость / Г.Ф.Перлов, В.П.Браженцев, А.В.Кивва, С.Н.Рыжов. Заявка №4292176/25-28, 30.07.87; 23.01.89. Бюл. №3]. Цилиндрическая поверхность верхнего держателя образца имеет четное число зубьев с одинаковым шагом. На нижнем держателе образца установлены магниторезистивные преобразователи, размещенные диаметрально противоположно и подключенные к усилителям. Выход усилителя подключен к сумматору. Преобразователи установлены посредством регулировочного кольца из немагнитного материала и могут перемещаться вдоль продольной оси устройства.

Повышение производительности известного способа испытаний достигается за счет одновременного испытания большого количества образцов в одних и тех же условиях. Однако недостатком способа является узкие технологические возможности, при этом взаимодействие контртел с испытуемой поверхностью образца осуществляется в условиях качения с проскальзыванием, а данный способ не позволяет определять соотношение качения и проскальзывания и, следовательно, получать достоверную информацию о процессе изнашивания.

Задачей изобретения является определение пластических деформаций и износа упрочненных материалов, расширение технологических возможностей, повышение производительности, установление влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания.

Поставленная задача решается предлагаемым способом, предназначенным для комплексных испытаний на контактную выносливость плоских поверхностей деталей машин, определения пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающегося деформирующего инструмента, при этом в качестве деформирующего инструмента используют обкатник, выполненный в виде диска, установленный одним торцом в патроне на шпинделе привода вращения, при этом другой торец обкатника снабжен кольцом из антифрикционного материала с впадинами для размещения в них большого количества деформируемых тел с возможностью обкатывания одновременно на различных скоростях и сепаратором, а испытываемые образцы смонтированы в держателе, расположенном на плите, установленной с возможностью продольного возвратно-поступательного перемещения на основании, закрепленном на приводе возвратно-поступательного движения, при этом на основании расположены две направляющие планки и накладка для крепления плиты, а между упорами подвижной плиты и основания установлены индикатор измерения осевой нагрузки и пружина сжатия, которая центрируется винтом и создает статическую силу поджима образцов к обкатнику.

Особенности проведения испытаний на контактную выносливость поверхностей деталей машин поясняются чертежами.

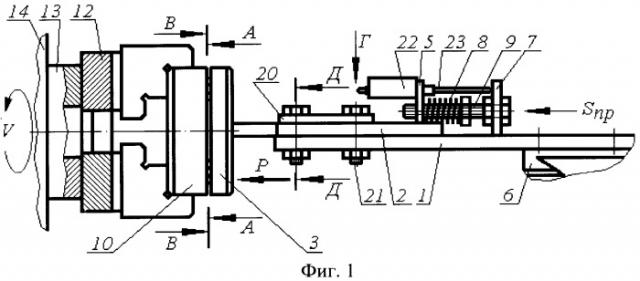

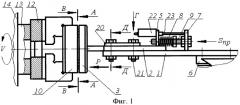

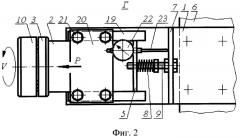

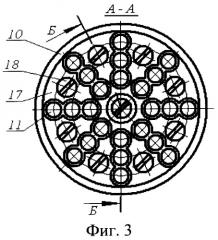

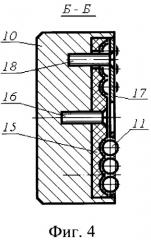

На фиг.1 представлены конструкция устройства, реализующая предлагаемый способ, и схема испытания на контактную выносливость плоских образцов на токарном станке, вид спереди; на фиг.2 - то же, вид сверху по Г на фиг.1; на фиг.3 - сечение по А-А на фиг.1, торец обкатника с рабочими деформируемыми телами - шарами; на фиг.4 - продольное сечение обкатника по Б-Б на фиг.3; на фиг.5 - сечение по В-В на фиг.1, вид с торца на держатель образцов; на фиг.6 - сечение по Д-Д на фиг.1.

Рабочие поверхности деталей, воспринимающие концентрированные циклические контактные нагрузки, часто выходят из строя вследствие усталостного разрушения. Для повышения контактной выносливости таких деталей широко используются различные способы упрочнения, такие как термообработка, химико-термическая обработка, поверхностное пластическое деформирование. Определение эффективности использования упрочнения часто возможно только в результате экспериментальных испытаний на контактную выносливость упрочненных образцов. Для этого в настоящее время применяются различные методики и установки, достоверность исследований на которых в первую очередь зависят от того, на сколько условия испытаний будут точно воспроизводить условия работы сопряженных поверхностей.

В настоящее время существует целый ряд деталей машин, таких как бойки, различные виды опор, рельс, направляющих и др., у которых изнашиваемая поверхность является плоской. Одной из основных проблем при испытаниях на контактную выносливость образцов различной формы и, особенно с плоской поверхностью, является повышение производительности. Большая длительность испытаний (до 30 дней) обычно связана с обеспечением необходимого числа циклов нагружения до 106 и более.

Предлагаемый способ и устройство предназначены для испытаний на контактную выносливость в основном плоских поверхностей деталей машин, определения пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающегося деформирующего инструмента. Устройство содержит основание 1 и расположенную на ней плиту 2, которая установлена подвижно относительно основания и имеет возможность продольного возвратно-поступательного перемещения SПР.

На плите 2 с одной стороны установлен держатель 3 с образцами 4, а с другой стороны плиты расположен упор 5. Основание 1 устанавливается на приводе возвратно-поступательного движения (не показан) или, например, на суппорте 6 токарного станка, как это показано на фиг.1-2. На основании 1 жестко закреплен упор 7. Между упором 5 подвижной плиты 2 и упором 7 основания 1 установлена пружина сжатия 8, которая центрируется винтом 9 и создает статическую силу Р поджима образцов 4 к обкатнику 10.

На обкатнике 10 установлены деформируемые тела, напримр, шары 11, предназначенные для взаимодействия с образцами 4. Обкатник 10 выполнен в виде диска и устанавливается одним торцом в зажимном приспособлении привода вращения, например, в патроне 12 на шпинделе 13 токарного станка 14. Другой торец обкатника 10 снабжен кольцом 15 из антифрикционного материала (фторопласт, текстолит, войлок и т.п.) с впадинами для размещения в них деформируемых тел 11. Кольцо 15 неподвижно крепится в отверстии обкатника 10 винтом 16. Для удержания и центрирования деформируемых тел 11 обкатник снабжен сепаратором 17, который крепится к обкатнику винтами 18.

Для направления возвратно-поступательных движений плиты 2 по основанию 1, которое осуществляется по скользящей посадке, на основании неподвижно смонтированы две направляющие планки 19. Для подвижного крепления плиты 2 на основании 1 на направляющих планках установлена накладка 20, закрепленная на основании 1 винтами 21.

На другом торце подвижной плиты 2 на упоре 5 установлен индикатор 22 часового типа с щупом 23. При контакте щупа 23 с упором 7, расположенным на основании 1, стрелка индикатора 22 отклоняется, определяя величину перемещения подвижной плиты 2 относительно основания 1. Между упором 5 подвижной плиты 2 и упором 7 основания 1 установлена пружина 8, сжатие которой предварительно тарируется в зависимости от величины прикладываемой силы Р. В результате продольного перемещения основания 1 с помощью привода возвратно-поступательного движения (не показан) своим упором 7 будет воздействовать через пружину 8 на подвижную плиту 2, поджимая закрепленный на ней держатель 3 с образцами 4 к обкатнику 10. Центрирование пружины 8 осуществляется с помощью регулировочного болта 9, с одной стороны закрепленного на упоре 7 основания 1, а с другой - свободно перемещающегося в отверстии упора 5 подвижной плиты 2.

Испытания осуществляются следующим образом. Продольным перемещением основания 1 держатель 3 с образцами 4 поджимается к обкатнику 10. При этом пружина 8 сжимается, упор 7 воздействует через щуп 23 на индикатор 22, по показаниям которого устанавливается необходимая для испытаний величина статического поджатая Р держателя 3 с образцами 4 к обкатнику 10. При достижении требуемой нагрузки движение основания 1 блокируется, исключая ее произвольный отход во время испытаний. Включается вращение V обкатника 10 с заданной частотой, при этом деформирующие тела (например, шары) 5 совершают круговое обкатывающее движение по поверхности образцов и держателя, в котором они установлены. После прохода заданного числа циклов контактного нагружения, испытания завершаются, образцы 4 извлекаются из держателя 3 и подвергаются лабораторным исследованиям.

При работе устройства необходима подача смазки в зону контакта деформирующих тел с образцами. Для этого антифрикционное кольцо 15 (например, войлочное) периодически пропитывают соответствующим смазочным материалом или используют другие известные способы подачи смазки.

Расположение деформирующих тел 11 на различном расстоянии от центра обкатника R1, R2, R3 позволяет за одно испытание получить на каждом образце несколько дорожек качения (на фиг.5 три дорожки качения). Максимальная скорость будет при качении шаров по радиусу R3, минимальная - по R1. Соответственно, при R3 соотношение качение-проскальзывание будет больше, чем при R2, а при R2 больше, чем при R1. В результате появляется возможность установить влияние на изнашивание соотношения качение-проскальзывание, а также различной скорости V обкатывания.

Пример. Для испытаний на контактную выносливость плоских образцов было изготовлено экспериментальное устройство и установлено на токарном станке мод. 16К20Т1 с деформирующими телами в виде шаров, имеющее техническую характеристику, приведенную в таблице.

Расположение шаров в восемь радиальных рядов позволяет за один оборот обкатника осуществлять восемь циклов нагружения, что существенно уменьшает время испытаний. Так, в результате использования установки при испытаниях на базе 106 циклов, частоте вращения шпинделя 400 об/мин, время испытаний составило 5,2 часа.

Размещение на держателе сразу нескольких образцов (до 8 шт.) позволяет одновременно провести их испытания при одинаковых условиях, наглядно сравнить износ поверхности образцов после различных упрочняющих обработок, при различных режимах упрочнения, что значительно повышает производительность процесса исследований.

| Техническая характеристика экспериментального устройства для испытаний на контактную выносливость плоских образцов по предлагаемому способу | |

| Максимальная сила статического поджима образцов к обкатнику, Н | до 1200 |

| Частота вращения обкатника, об/мин | до 400 |

| Скорость обкатывания, м/с | до 2,5 |

| Диаметр шаров обкатника, мм | 8,9 |

| Максимальный диаметр дорожки качения, мм | 114,53 |

| Минимальный диаметр дорожки качения, мм | 8,88 |

| Кол-во шаров в одном пазе сепаратора обкатника, шт | 3 |

| Кол-во шаров, одновременно действующих на одну дорожку качения, шт | 8 |

| Количество одновременно испытуемых образцов, шт | до 8 |

| Габаритные размеры, мм | 600×200×170 |

| Масса, кг | 12 |

Способ комплексных испытаний на контактную выносливость плоских поверхностей деталей машин, определения пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающегося деформирующего инструмента, отличающийся тем, что в качестве деформирующего инструмента используют обкатник, выполненный в виде диска, установленный одним торцом в патроне на шпинделе привода вращения, при этом другой торец обкатника снабжен кольцом из антифрикционного материала с впадинами для размещения в них большого количества деформирующих тел с возможностью обкатывания одновременно на различных скоростях и сепаратором, а испытываемые образцы смонтированы в держателе, расположенном на плите, установленной с возможностью продольного возвратно-поступательного перемещения на основании, закрепленном на приводе возвратно-поступательного движения, при этом на основании расположены две направляющие планки и накладка для крепления плиты, а между упорами подвижной плиты и основания установлены индикатор измерения осевой нагрузки и пружина сжатия, которая центрируется винтом и создает статическую силу поджима образцов к обкатнику.