Способ получения изделия из композиционного материала

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, а именно к получению изделий из композиционных материалов на основе металлической матрицы, армированной SiC. Исходную заготовку получают путем заполнения формы порошком карбида кремния разных размерных фракций. Затем исходную заготовку нагревают и пропитывают расплавом матричного металла путем погружения формы в расплав с помощью механического давления на форму. После чего проводят направленную кристаллизацию, обеспечивая градиент температур на фронте кристаллизации путем захолаживания формы перед погружением в расплав на 5-150°С по отношению к исходной заготовке. Полученные изделия из композиционного материала не имеют усадочной пористости и обладают повышенными теплопроводными свойствами. 5 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к способам получения изделий из композиционных материалов, в частности, на основе алюминиевой матрицы, армированной частицами SiC.

Композиционный материал Al-SiC с высоким (более 45%) содержанием карбида кремния, обладающий высокой теплопроводностью, свойственной металлам, и низким коэффициентом термического расширения, свойственным керамической фазе SiC, является наиболее подходящим материалом для изготовления корпусов полупроводниковых приборов с высоким тепловыделением (от выпрямительных диодов до процессоров), а также оснований печатных плат. Этот материал также обладает высокой твердостью и износостойкостью, поэтому его получают, как правило, в форме, максимально приближенной к форме готового изделия, сокращая затраты на механическую обработку.

Известен способ получения теплорассеивающего элемента электронного оборудования из композиционного материала, в котором частицы SiC дисперсно распределены в матричном алюминиевом сплаве, включающий наполнение металлической формы порошком карбида кремния, подогрев металлической формы до температуры выше точки плавления матричного металла, но ниже температуры начала реакции между частицами SiC и матричным металлом и заливку нагретой и наполненной порошком SiC формы матричным расплавом под давлением (Заявка Японии №2002285257).

Недостатком данного способа является длительное время кристаллизации металла в горячей форме, что увеличивает продолжительность технологического цикла, а, кроме того, медленная объемная кристаллизация ведет к образованию усадочных дефектов в объеме материала, снижающих теплопроводность и механическую прочность получаемого изделия.

Известен способ получения изделия из композиционного материала Al-SiC, по которому частицы карбида кремния трех размерных фракций (диаметром менее 5 мкм, от 5 до 125 мкм и более 125 мкм) пропитывают сплавом Al-Mg-Si с суммарным содержанием магния и кремния более 15% без давления в атмосфере азота (Заявка Японии №2005146392).

Недостатком данного способа является то, что в нем применяется самопроизвольная пропитка в атмосфере азота, которая требует нагрева формы до высоких (900-1200°С) температур, что повышает стоимость изделия. Кроме того, данный метод пропитки не обеспечивает направленности процесса кристаллизации, а при ненаправленной всесторонней кристаллизации дефекты остаются внутри изделия в виде распространенной пористости, как последствия усадки при кристаллизации, и ликвационной неоднородности матричного сплава, связанной с различным по интенсивности взаимодействием находящихся в расплаве магния и кремния с оксидной пленкой на поверхности частиц SiC. Такие дефекты являются причиной неоднородности тепловых свойств и снижения механической прочности изделия.

Известен способ получения изделия из композиционного материала Al-SiC, включающий получение исходной заготовки путем смешивания порошка карбида кремния различных фракций с порошком карбида бора, виброуплотнения и прессования на воздухе с изотермической выдержкой, и пропитку полученной сформованной заготовки матричным расплавом под давлением с последующей направленной кристаллизацией, способствующей выведению литейных дефектов за пределы получаемого изделия (RU 2261780).

Данный способ позволяет получить изделие высокого качества, однако многостадийность процесса вызывает увеличение стоимости изделия. Кроме того, присутствующая в заготовке стеклосвязка затрудняет пропитку и может реагировать с металлом матрицы с образованием неметаллических включений и пор, снижающих эксплуатационные свойства материала.

За прототип принят способ получения изделия из композиционного материала, включающий получение исходной заготовки путем заполнения формы порошком карбида кремния двух размерных фракций, размещение формы в прессе, вакуумизацию пресса, нагрев матричного металла и формы с исходной заготовкой до температуры, превышающей точку плавления матричного металла, подачу давления газа в прессовую полость и пропитку исходной заготовки расплавом матричного сплава с последующим охлаждением формы. Для одновременного получения нескольких изделий в форме располагают разделительные элементы такой конфигурации, чтобы образовавшиеся между ними полости соответствовали размерам конечного изделия. Разделительные элементы выполняют в виде тонких пластин из графита, керамики или стали (патент США №5.433.978).

Недостатком данного способа является то, что при кристаллизации матричного металла в объеме формы образуется усадочная пористость за счет уменьшения объема металла, что приводит к снижению теплопроводности получаемого изделия и создает опасность возникновения трещин от вибрационного воздействия работающего электрического оборудования. Кроме того, необходимость вакуумирования прессового оборудования повышает стоимость технологического процесса и, следовательно, стоимость получаемого изделия, а принудительная пропитка под давлением газа в герметично закрытом прессовом оборудовании создает взрывоопасность на рабочем месте. Также опыт показывает, что извлечение нескольких полученных изделий из пространства, образованного тонкими перегородками (из чего бы они ни были изготовлены) весьма затруднено и связано с механическими усилиями из-за довольно прочного соединения стенок формы с застывшим матричным металлом, поэтому срок службы такой формы крайне невысок (не более 2-3 пропиток). Кроме того, в таких полостях крайне затруднительно обеспечить наличие мест под сверление отверстий в готовых изделиях, необходимость которых обусловлена тем, что получаемое изделие из композиционного материала практически не поддается механической обработке.

Технической задачей данного изобретения является разработка способа получения изделия из композиционного материала на основе алюминиевой матрицы, армированной частицами карбида кремния, с повышенными теплопроводными свойствами, не имеющего усадочной пористости.

Для решения поставленной задачи предложен способ получения изделия из композиционного материала на основе металлической матрицы, включающий получение исходной заготовки путем заполнения формы порошком карбида кремния разных размерных фракций, нагрев исходной заготовки, пропитку ее расплавом матричного металла под давлением и кристаллизацию, отличающийся тем, что пропитку исходной заготовки расплавом матричного металла осуществляют путем погружения нагретой формы в расплав матричного металла с помощью механического давления на форму, а кристаллизацию проводят направленно, обеспечивая градиент температур на фронте кристаллизации путем захолаживания формы перед погружением в расплав матричного металла на 5-150°С по отношению к исходной заготовке.

Форму выполняют разъемной, имеющей жестко соединенные друг с другом верхнюю и нижнюю часть.

Нижняя часть формы снабжена каналами.

В качестве матричного металла используют алюминий или его сплавы.

Нагрев исходной заготовки перед пропиткой осуществляют непосредственно в форме до температуры на 50-200°С ниже температуры солидуса матричного металла.

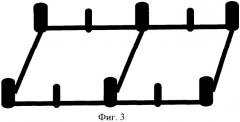

Для обеспечения мест под сверление отверстий для предполагаемого крепежа изделий, перед заполнением формы порошком карбида кремния на дне формы размещают конструкцию в виде металлической рамки, выполненной из матричного металла и имеющей объемные элементы в заранее определенных местах, которые после пропитки остаются чисто металлическими и позволяют после кристаллизации легко проводить механическую обработку готового изделия.

Данный способ позволяет получить изделие с повышенными теплопроводными свойствами, так как благодаря направленной кристаллизации дефекты литья выводятся за границы получаемого изделия. Использование механического давления на форму исключает необходимость вакуумирования пресса и использования давления газа в объеме пресса, упрощает технологический процесс, снижает стоимость изделия и обеспечивает безопасность работы. Использование металлической рамки с объемными элементами позволяет получать изделие, максимально приближенное по форме к готовому продукту и позволяет облегчить механическую обработку в заранее определенных местах, с поверхностью высокого качества.

Направленный характер пропитки и кристаллизации под давлением обеспечивает компенсацию усадочных явлений при кристаллизации подпиткой новыми порциями расплава. Захолаживание формы на 5-150°С дает возможность осуществить направленную кристаллизацию матричного металла от поверхности изделия к питающим каналам и исключить возможность образования усадочных раковин. При чрезмерном захолаживании (более чем на 150°С) возможно образование в материале зон расплава, изолированных от подпитки металлом, которые могут вызвать усадочную пористость. Если разница температур между формой и расплавом будет менее 5°С, то снижение скорости кристаллизации снизит производительность процесса и может вызвать нарушение однородности материала за счет развития ликвационных явлений в матрице. Нагрев порошковой заготовки до температуры на 50-200°С ниже температуры солидуса матричного сплава облегчает процесс пропитки. Размещение внутри порошковой заготовки металлической рамки с объемными элементами из матричного металла позволяет формировать внутренние области, свободные от SiC, которые легко поддаются механической обработке и облегчают процесс дальнейшего крепежа полученного изделия.

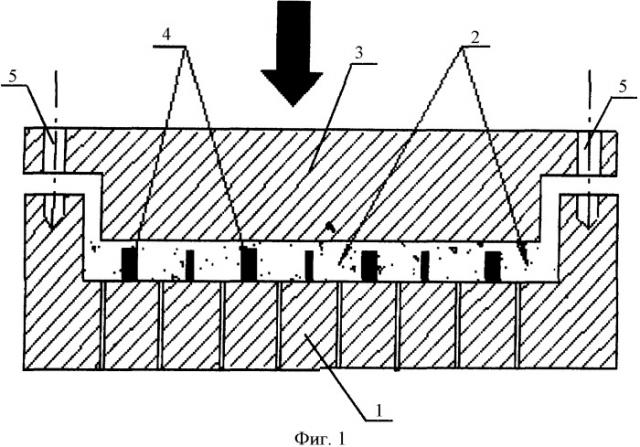

На фиг.1 представлена форма, в нижней части 1 которой размещена упомянутая алюминиевая рамка 4 и порошок карбида кремния 2. Сверху порошок прижат верхней частью 3 формы. Верхняя 3 и нижняя 1 части формы жестко соединены друг с другом с помощью креплений 5.

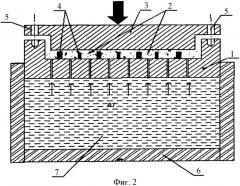

На фиг.2 - форма, представленная на фиг.1, погружена в контейнер 6 с расплавом матричного металла 7, где происходит пропитка исходной заготовки.

На фиг.3 представлен вариант металлической рамки с объемными элементами.

Пример 1. Получение образца композиционного материала Al - 55% SiC.

Порошок карбида кремния из 65 об.% фракции 90-125 и 35 об.% фракции 10-40 мкм загружали в разъемную смазанную высокотемпературной смазкой металлическую форму, имеющую каналы в нижней части. С помощью верхней части разъемной формы порошок уплотняли до толщины конечного изделия и фиксировали в этом состоянии с помощью крепежа. Затем закрытую форму с заготовкой нагревали до 500°С, после чего дали ей остыть на воздухе в течение 2 мин до 495°С. Процесс пропитки проводили путем погружения захоложенной формы с нагретой заготовкой в расплав матричного металла АСД-1 путем приложения механического давления к верхней части формы, обеспечивая вертикальный фронт кристаллизации с градиентом температур 100-130 град/см.

В результате получили изделие из композиционного материала со степенью наполнения по SiC 55 об.%, средняя пористость в объеме изделия составила 0,8%.

Пример 2. Получение образца композиционного материала Al - 70% SiC.

Брали порошки SiC размером 200-250 мкм - 60 об.%, 90-125 мкм - 25 об.%, 1-15 мкм - 15 об.%. Порошки перемешивали в шаровой мельнице в течение 0,5 часа. Получение изделия проводили по примеру 1, только нагрев производили до 600°С, а захолаживали форму в течение 4 мин до температуры 450°С. Пропитку исходной заготовки проводили расплавом силумина. Получили изделие из композиционного материала со степенью наполнения SiC 70 об.%, средняя пористость в объеме изделия составила 0,4%.

Пример 3. Получение образца композиционного материала Al - 75% SiC, имеющего ряд отверстий в заранее предусмотренных местах.

Перед засыпкой порошка карбида кремния в смазанную высокотемпературной смазкой металлическую форму укладывали цельнолитую рамку из матричного металла (силумина), имеющую объемные элементы цилиндрической формы в заранее определенных местах. По примеру 2 проводили получение изделия. После этого изделие подвергали механической обработке на сверлильном станке по местам расположения объемных элементов. Получили имеющее отверстия изделие, со степенью наполнения 75 об.% и средней пористостью в объеме изделия - 0,5%.

Пример 4 (по прототипу). Получение образца по способу-прототипу.

Взяли порошок SiC размером 100 мкм - 60%, размером 50 мкм - 40%. Порошок перемешали, подвергли виброуплотнению, засыпали в форму, разместили в прессе, вакуумизировали пресс, нагрели одновременно заготовку и матричный металл (алюминий) до температуры, превышающей точку плавления матричного металла, подали газ в прессовую полость и подвергли заготовку пропитке расплавом алюминия под давлением газа. Заготовку в форме охладили. Получили изделие с содержанием SiC 60% и пористостью 1,8%

| № образца | Порист ость | Теплопровод ность, Вт/м×К | КЛТР×10-6 1/град | Содержание наполнителя (SiC)% | Трудоемкость изготовления |

| 1 | 0,8 | 192 | 9,0 | 55 | На воздухе |

| 2 | 0,4 | 187 | 7,5 | 70 | На воздухе |

| 3 | 0,5 | 180 | 7,1 | 75 | На воздухе |

| 4 (по прототипу) | 1,8 | 145 | 9,4 | 60 | Вакуумирование + заполнение газом прессового пространства |

Из таблицы видно, что изделие, полученное предлагаемым способом, имеет гораздо более низкую пористость по сравнению с прототипом, более высокую теплопроводность и низкий коэффициент линейного термического расширения. Степень наполнения матричного металла карбидом кремния не ниже, чем у прототипа, а трудоемкость технологического процесса значительно ниже за счет исключения необходимости вакуумирования прессового оборудования и использования давления газа.

Таким образом, предлагаемый способ позволяет получить изделие из композиционного материала на основе металлической матрицы с высоким наполнением армирующего порошка карбида кремния с повышенной теплопроводностью, пониженной пористостью и с меньшим технологическим циклом. Такие изделия найдут применение при изготовлении силовых полупроводниковых приборов и преобразователей электроэнергии.

1. Способ получения изделия из композиционного материала на основе металлической матрицы, включающий получение исходной заготовки путем заполнения формы порошком карбида кремния разных размерных фракций, нагрев исходной заготовки, пропитку ее расплавом матричного металла под давлением и кристаллизацию, отличающийся тем, что пропитку исходной заготовки расплавом матричного металла осуществляют путем погружения нагретой формы в расплав матричного металла с помощью механического давления на форму, а кристаллизацию проводят направленно, обеспечивая градиент температур на фронте кристаллизации путем захолаживания формы перед погружением в расплав матричного металла на 5-150°С по отношению к исходной заготовке.

2. Способ по п.1, отличающийся тем, что форму выполняют разъемной, имеющей жестко соединенные друг с другом верхнюю и нижнюю части.

3. Способ по п.2, отличающийся тем, что в нижней части формы выполнены каналы, обеспечивающие поступление расплава матричного металла в форму.

4. Способ по п.1, отличающийся тем, что в качестве матричного металла используют алюминий или его сплавы.

5. Способ по п.1, отличающийся тем, что нагрев заготовки перед пропиткой осуществляют непосредственно в форме до температуры на 50-200°С ниже температуры солидуса матричного металла.

6. Способ по п.1, отличающийся тем, что перед заполнением формы порошком карбида кремния на дне формы размещают конструкцию в виде металлической рамки с объемными элементами, изготовленными из матричного металла.