Способ неразрушающего контроля сварных конструкций

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу неразрушающего контроля сварных соединений, выполненных точечной или рельефной или шовной контактной сваркой, и может быть использовано при контроле качества сварных конструкций ответственного назначения из алюминиевых и титановых сплавов. Осуществляют напыление на поверхность, по крайней мере, одной из свариваемых деталей порошка материала-свидетеля, сварку и последующий контроль. В качестве порошка материала-свидетеля используют порошок из тугоплавкого материала с более высокой плотностью, чем плотность материала свариваемых деталей. Время напыления устанавливают не превышающим 0,1 с. Сварку осуществляют в течение 48 часов с момента напыления порошка материала-свидетеля на свариваемую деталь при соблюдении следующего соотношения: 0,8ε>n>0,2 ε, где ε=(dя/dч)2; dя - диаметр ядра сварной точки, который выбирают в зависимости от наименьшей толщины сварного соединения, мм; dч - диаметр частиц напыляемого порошка, мм; n - число частиц порошка, приходящихся на площадь, ограниченную диаметром ядра сварной точки. В результате получают стабильное и требуемое качество соединения. 4 ил.

Реферат

Изобретение относится к неразрушающим методам контроля и может быть использовано для контроля размеров и качества сварных соединений, выполненных точечной, рельефной и шовной контактной сваркой изделий из различных конструкционных металлов и их сплавов.

В настоящее время известен способ введения материала-свидетеля (МС) в нахлестку между заготовками в виде покрытия из грунта АЛГ-12 или эмали ЭТ-63 с замешанным порошком (А.А.Чакалев, Г.П.Царьков «Повышение эффективности контроля диаметра точки при контактной сварке с помощью материалов-свидетелей». // Сварочное производство, №5, 1970 г., стр.27-28), аналог.

Недостатками данного способа являются неравномерность распределения тугоплавкого порошка по поверхности нахлестки, ограничение по интервалу времени между нанесением покрытия и сваркой (24 часа).

Известен также способ введения материалов свидетелей в форме ленты из сплава АМц с закатанным внутри слоем порошка вольфрама (Ильин Б.В и др. «Новые материалы-свидетели для контроля качества точечной и роликовой сварки алюминиевых и магниевых сплавов». // Автоматическая сварка, №10, 1972 г., стр 65-67).

Недостатками данного способа являются высокая трудоемкость изготовления ленты и сложность получения целостности внешнего слоя из сплава АМц.

Также известен способ введения материалов-свидетелей в виде лент, содержащих (в мас.%): серебро 10, алюминий - остальное; иттрий 12,3, хром 0,6, алюминий - остальное (Ильин Б.В и др. «Новые материалы свидетели для контроля качества точечной и роликовой сварки алюминиевых и магниевых сплавов». // Автоматическая сварка, №10, 1972 г., стр.65-67).

Недостатками данных МС являются использование дорогостоящих материалов, большая трудоемкость при изготовлении лент, увеличение массы конструкции.

Известен способ неразрушающего контроля сварных соединений, включающий нанесение на одну из деталей материала-свидетеля, сварку и последующий контроль сварных соединений магнитными методами (А.с. 1673949 «Способ неразрушающего контроля сварных соединений», G01N 27/84, 1991 г.), прототип.

Недостатком данного способа являются сложность получения качественной картины сварного соединения при использовании рентгеноконтрастных материалов, увеличение электрического сопротивления на участке электрод-электрод, вследствие роста оксидных пленок.

При обычном плазменном или газопламенном напылении частиц металлов и их сплавов на поверхность деталей не удается получить стабильного качества и сформировать ядро точки из-за чрезмерно высоких величин и разброса электрического сопротивления в контакте деталь-деталь. Это вызвано высокой плотностью покрытий и образованием неравномерной толщины оксидных пленок на поверхности напыляемых деталей.

Известные способы нанесения частиц на поверхность деталей не гарантируют получение требуемой плотности и качества покрытия.

Задачей предлагаемого изобретения является устранение указанных выше недостатков.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в повышении стабильности и производительности получения сварных конструкций, проведении качественного неразрушающего контроля сварного соединения и определении достоверных границ сварной точки.

Указанный технический результат достигается за счет того, что перед сваркой на поверхность, как минимум, одной детали напыляется порошок МС, проводится сварка и последующий контроль. При этом в качестве МС используется порошок из тугоплавкого материала с более высокой плотностью, чем материал свариваемых деталей, время нанесения частиц не превышает 0,1 с, а сварку осуществляют в течение 48 часов с момента нанесения порошка материала-свидетеля на деталь при соблюдении следующего соотношения плотности покрытия:

0,8 ε>n>0,2ε,

где ε=(dя/dч)2

dя - диаметр ядра сварной точки, выбирается в зависимости от наименьшей толщины в свариваемом пакете;

dч - диаметр частиц, напыляемых на свариваемую деталь;

n - число частиц, приходящихся на площадь, ограниченную диаметром ядра сварной точки.

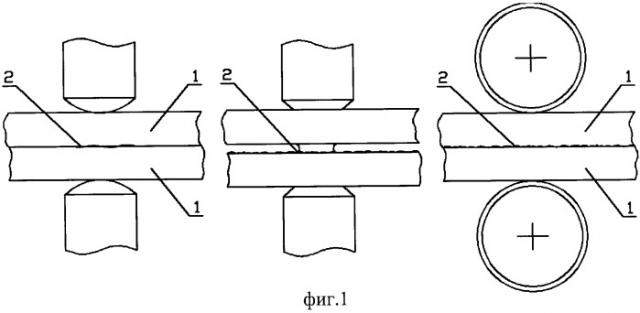

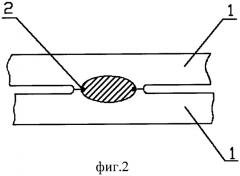

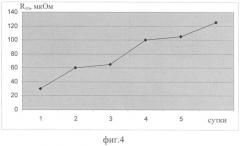

Заявленное изобретение иллюстрируется следующими чертежами, где: на фиг.1 показаны схемы точечной, рельефной и шовной контактной сварки; на фиг.2 - схема распределения тугоплавких частиц порошка в ядре точек при точечной, рельефной и шовной сварке; на фиг.3 - схема рентгеновского контроля и вид распределения частиц порошка в сварном соединении; на фиг.4. показано изменение электрического сопротивления на участке электрод-электрод (Rээ) в зависимости от времени между операциями нанесения материала-свидетеля на деталь и сваркой.

Способ осуществляется следующим образом. Перед сваркой, после подготовки поверхности двух деталей 1 (фиг.1), на внутреннюю поверхность нахлестки одной из деталей напыляют расчетную дозу порошка 2, например, из тугоплавкого материала высокой плотности W (WC+WC2), посредством плазменного или газопламенного напыления при ограниченном времени воздействия высокой температуры на поверхность детали.

В качестве факторов, оказывающих влияние на стабильность качества соединения, рассматривать наличие заданного количества частиц порошка в зоне сварки, а также временные параметры напыления (tн) и хранения деталей с покрытиями от момента напыления до начала сварки (tв). Ограничение данных параметров позволяет повысить качество сварных соединений. Ограничение времени, в течение которого наносится порошок на единицу поверхности нахлестки (tн), позволяет снизить вероятность образования толстых оксидных пленок. А ограничение времени от момента нанесения порошка на деталь до окончания сварки (tв) позволяет избежать чрезмерно большого увеличения электрического сопротивления на участке электрод-электрод

(Rээ) (фиг.4). Опытным путем установлено, что при увеличении сопротивления Rээ более 65-70 мкОм наблюдается нестабильное формирование сварного соединения.

Таким образом, для получения стабильного и требуемого качества соединения необходимо, чтобы время полета элементарной частицы составляло менее 0,1 с, сварку осуществляли в течение 48 часов с момента нанесения порошка материала-свидетеля на деталь при соблюдении следующего соотношения плотности покрытия:

0,8 ε>n>0,2 ε,

где ε=(dя/(dч)2;

dя - диаметр ядра точки, выбирается в зависимости от наименьшей толщины в свариваемом пакете;

dч - диаметр частиц, напыляемых на свариваемую деталь;

n - число частиц, приходящихся на площадь, ограниченную диаметром ядра точки.

После нанесения порошка детали собирают внахлестку (поверхность с покрытием находится внутри нахлестки), размещают их между электродами (роликами) сварочной машины, сжимают детали и пропускают сварочный ток.

В процессе сварки происходит перемешивание расплавленного металла ядра и находящиеся в нем частички тугоплавкого металла под действием магнитоэлектрогидродинамических процессов перемещаются на периферию ядра точки. После сварки всей конструкции сварные швы повергают рентгенографическому контролю с помощью рентгеновской пленки 3 (фиг.3), что позволяет получить четко выраженное распределение частиц МС на периферии сварной точки и определить диаметр ядра точки или ширину шва (или его отсутствие), а также отметить наличие дефектов типа несплошностей.

Пример 1. При сварке листов из сплава АМгб толщиной 0,8+0,8 мм нормированный диаметр точки должен быть 4 мм. Диаметр напыляемых частиц материала-свидетеля, выполненного из сплава Al-8 Y, составляет ≈50 мкм (50·10-3 мм); тогда ε=16/(50·10-3)2=6400, а число частиц (n) должно быть в интервале 5120>n>1280.

На заранее подготовленную поверхность (после химического травления) одной из деталей был нанесен слой МС методом газопламенного напыления (число частиц n=4348). После этого в течение 36 часов проводилась контактная точечная сварка изделия. Неразрушающий рентгеновский контроль сварного соединения показал четко выраженное распределение МС по периферии сварной точки и позволил определить диаметр литого ядра (dя ≈ 4 мм). Результаты разрушающего контроля сварного соединения подтвердили соответствие диаметра точки значениям, полученным с использованием неразрушающего метода контроля.

Пример 2. Перед сваркой листов из стали 12Х18Н10Т толщиной 1+1 мм на поверхность одной из деталей был нанесен слой вольфрама (число частиц n=4678, расчетное соотношение 8000>n>2000) методом плазменного напыления. Время напыления каждой частицы выбиралось меньше 0,1 с. Время между операциями нанесения МС и сваркой не превышало 8 часов.

Проведенный неразрушающий рентгеновский контроль показал четкую картину распределения МС по границе сварной точки. После точечной контактной сварки образцов была получена качественная рентгенограмма сварного соединения, значение диаметра сварной точки соответствовало значению, полученному после разрушения образца.

Пример 3. Для сварки пластин из сплава ОТ4 толщиной 0,8+0,8 мм расчетное соотношение количества частиц составляет 5917>n>1479. На поверхность одной из деталей методом газопламенного напыления был нанесен слой МС из WC+WC2 (число частиц n=4280). Сварка деталей проводилась в течение 8 часов после напыления.

Рентгенографический контроль сварного соединения позволил получить четкую картину сварной точки и определить ее диаметр. Разрушающий контроль соединения подтвердил полученные значения.

Способ неразрушающего контроля сварных соединений, выполненных точечной, или рельефной, или шовной контактной сваркой, включающий напыление на поверхность, по крайней мере, одной из свариваемых деталей порошка материала-свидетеля, сварку и последующий контроль, отличающийся тем, что в качестве порошка материала-свидетеля используют порошок из тугоплавкого материала с более высокой плотностью, чем плотность материала свариваемых деталей, время напыления устанавливают не превышающим 0,1 с, а сварку осуществляют в течение 48 ч с момента напыления порошка материала-свидетеля на свариваемую деталь при соблюдении следующего соотношения:0,8 ε>n>0,2 ε,где ε=(dя/dч)2;dя - диаметр ядра сварной точки, который выбирают в зависимости от наименьшей толщины сварного соединения, мм;dч - диаметр частиц напыляемого порошка, мм;n - число частиц порошка, приходящихся на площадь, ограниченную диаметром ядра сварной точки.