Агрегатный станок для изготовления деталей из прутка

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к станкам для изготовления деталей из прутка. Агрегатный станок для механической обработки деталей из прутка содержит основание, на котором установлены шпиндельные узлы с приводами подачи, выполненное в виде станины с двумя стойками. Между стойками размещен выполненный с возможностью поворота и фиксирования его положения многопозиционный барабан с горизонтальной осью вращения, несущий зажимные приспособления с ложементами для обрабатываемых деталей. На основании в позиции загрузки размещены устройство подачи прутка вдоль оси вращения барабана, расположенное с одной торцевой стороны барабана, и упор для ограничения осевого перемещения прутка во время загрузки, расположенный с другой торцевой стороны барабана, и установленное на дополнительной стойке устройство для отрезки прутка. Агрегатный станок снабжен приводами зажимных приспособлений и упорами для коррекции расположения торцов обрабатываемых деталей при базировании на различных позициях обработки, размещенными на стойках. Каждое зажимное приспособление выполнено в виде подпружиненного в сторону обрабатываемой детали штока с заходной фаской на конце, обращенном к упомянутой детали, и резьбовым хвостовиком на противоположном конце и взаимосвязанного с упомянутым резьбовым хвостовиком механизма регулирования осевого положения штока и усилия его поджима к обрабатываемой детали. Механизм регулирования выполнен в виде полого винта и гайки с соответствующими контргайками. Многопозиционный барабан выполнен с расположенным параллельно его оси сквозным отверстием для установки прутка и пересекающимся с ним радиальным отверстием, имеющим на конце резьбу. Резьбовой хвостовик штока установлен в радиальном отверстии многопозиционного барабана, полый винт ввернут в резьбу радиального отверстия, а гайка с контргайкой навернута на резьбовой хвостовик штока, выступающий за пределы полого винта. Приводы зажимных приспособлений выполнены в виде гидроцилиндров, установленных на одной из стоек на позициях обработки с возможностью взаимодействия со штоками зажимных приспособлений в фиксированном положении многопозиционного барабана через двуплечие рычаги, расположенные в углублениях, предусмотренных на торце барабана. Устройство для отрезки прутка выполнено в виде фрезерной головки, а шпиндельные узлы с приводами подачи установлены по обе торцевые стороны барабана. Обеспечивается обработка деталей из прутковых материалов с автоматической подачей прутка, а также возможность настройки базирования торцов обрабатываемых деталей вдоль оси на разных позициях обработки. 6 ил.

Реферат

Изобретение относится к станкостроению и может использоваться в станках для механической обработки деталей из прутков, труб и других длинномерных заготовок.

Известны агрегатные станки для механической обработки деталей с поворотными барабанами, несущими зажимные приспособления с ложементами для обрабатываемых на станке деталей, а также обрабатывающие головки, содержащие шпиндельные узлы и приводы подачи, смонтированные на основании с разных сторон барабана, общим недостатком таких станков являются сложность конструкции, связанная с необходимостью подвода рабочей жидкости к гидроцилиндрам зажимных приспособлений, расположенных на вращающемся барабане, а также отсутствие возможности обработки деталей из прутковых материалов и обеспечения коррекции расположения торцов обрабатываемых деталей при базировании на разных позициях обработки (RU 2108221 B23Q 39/04, 1998; RU 2068332, B23Q 39/04, 1996).

Наиболее близким по технической сущности к заявляемому техническому решению является агрегатный станок для механической обработки деталей из прутка (SU 1292923 A1, В23В 9/00, 28.02.1987, 4 стр.), содержащий основание, на котором установлены шпиндельные узлы с приводами подачи, выполненное в виде станины с двумя стойками, между которыми размещен выполненный с возможностью поворота и фиксирования его положения многопозиционный барабан с горизонтальной осью вращения, несущий зажимные приспособления с ложементами для обрабатываемых деталей, размещенные на основании в позиции загрузки устройство подачи прутка вдоль оси вращения барабана, расположенное с одной торцевой стороны барабана, и упор для ограничения осевого перемещения прутка во время загрузки, расположенный с другой торцевой стороны барабана, и устройство для отрезки прутка, установленное на дополнительной стойке.

Недостатком ближайшего аналога являются: сложность конструкции, связанная с необходимостью подвода рабочей жидкости к гидроцилиндрам зажимных приспособлений, расположенных на вращающемся барабане, и невозможность коррекции расположения торцов обрабатываемых деталей при базировании на разных позициях обработки.

Задачей технического решения агрегатного станка является обеспечение регулирования положения деталей вдоль оси на каждой позиции обработки, а также упрощение конструкции зажимных приспособлений за счет исключения подвода рабочей жидкости к вращающимся частям зажимных приспособлений.

Для решения поставленной задачи агрегатный станок для механической обработки деталей, содержащий основание, на котором установлены шпиндельные узлы с приводами подачи, выполненное в виде станины с двумя стойками, между которыми размещен выполненный с возможностью поворота и фиксирования его положения многопозиционный барабан с горизонтальной осью вращения, несущий зажимные приспособления с ложементами для обрабатываемых деталей, размещенные на основании в позиции загрузки устройство подачи прутка вдоль оси вращения барабана, расположенное с одной торцевой стороны барабана, и упор для ограничения осевого перемещения прутка во время загрузки, расположенный с другой торцевой стороны барабана, и установленное на дополнительной стойке устройство для отрезки прутка, снабжен приводами зажимных приспособлений и упорами для коррекции расположения торцов обрабатываемых деталей при базировании на различных позициях обработки, размещенными на стойках. Каждое зажимное приспособление выполнено в виде подпружиненного в сторону обрабатываемой детали штока с заходной фаской на конце, обращенном к упомянутой детали, и резьбовым хвостовиком на противоположном конце и взаимосвязанного с упомянутым резьбовым хвостовиком механизма регулирования осевого положения штока и усилия его поджима к обрабатываемой детали, который выполнен в виде полого винта и гайки с соответствующими контргайками. Многопозиционный барабан выполнен с расположенным параллельно его оси сквозным отверстием для установки прутка и пересекающимся с ним радиальным отверстием, имеющим на конце резьбу, резьбовой хвостовик штока установлен в радиальном отверстии многопозиционного барабана, полый винт ввернут в резьбу радиального отверстия, а гайка с контргайкой навернута на резьбовой хвостовик штока, выступающий за пределы полого винта. При этом приводы зажимных приспособлений выполнены в виде гидроцилиндров, установленных на одной из стоек на позициях обработки с возможностью взаимодействия со штоками зажимных приспособлений в фиксированном положении многопозиционного барабана через двуплечие рычаги, расположенные в углублениях, предусмотренных на торце барабана. Устройство для отрезки прутка выполнено в виде фрезерной головки, а шпиндельные узлы с приводами подачи установлены по обе торцевые стороны барабана.

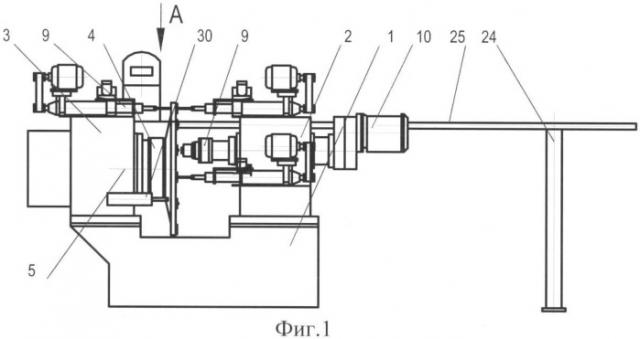

На фиг.1 - общий вид агрегатного станка.

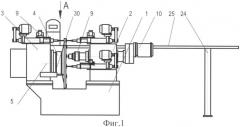

На фиг.2 - вид А на фиг.1.

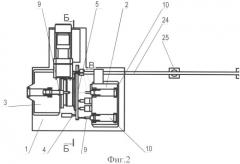

На фиг 3 - разрез Б-Б на фиг.2 (позиция загрузки).

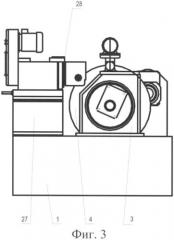

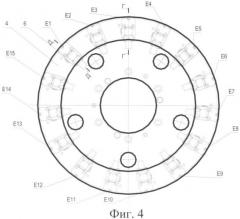

На фиг.4 - местный вид В на фиг.2

На фиг.5 - разрез Г-Г на фиг.4

На фиг.6 - разрез Д-Д на фиг.4 (позиция обработки).

Агрегатный станок содержит основание в виде станины 1 с двумя стойками 2 и 3, между которыми смонтирован поворотный многопозиционный барабан 4 с горизонтальной осью вращения 5. На каждой позиции барабана 4 установлены зажимные приспособления 6 с ложементами для обрабатываемых на станке деталей 7, выполненными в виде сквозных отверстий 8 в барабане 4, параллельных оси его вращения 5. На стойках 2 и 3 по обе торцевые стороны барабана 5, на позициях обработки, смонтированы шпиндельные узлы 9 с приводами подачи 10. Каждое зажимное приспособление 6 (фиг.5) выполнено в виде подпружиненного с помощью пружины 11 в сторону обрабатываемой детали 7 штока 12 с заходной фаской 13 на конце, обращенном к обрабатываемой детали 7, и резьбовым хвостовиком 14 на противоположном конце установленного в радиальном отверстии 15 барабана 4, пересекающемся со сквозным отверстием 8. Резьбовой хвостовик 14 штока 12 взаимосвязан с механизмом регулирования осевого положения и усилия поджима штока 12 к обрабатываемой детали 7, выполненным в виде полого винта 16 с контргайкой 17, ввернутого в резьбу 18 в конце радиального отверстия 14, обращенном к оси вращения 5 барабана 4, и гайки 19 с другой контргайкой 20, навернутых на резьбовой хвостовик 14 штока 12, выступающий за пределы полого винта 16. Приводы зажимных приспособлений (фиг.5) выполнены в виде гидроцилиндров 21, установленных на одной из стоек 2 или 3 с возможностью взаимодействия со штоками 12 зажимных приспособлений 6 на позициях обработки в фиксированном положении барабана 4 через двуплечие рычаги 22, расположенные в углублениях 23 на торце барабана 4.

На основании 1, в позиции загрузки, дополнительно смонтированы: с одной торцевой стороны барабана устройство 24 подачи прутка 25 вдоль оси вращения 5 барабана 4, с другой стороны - упор 26 для ограничения осевого перемещения прутка 25 во время загрузки, а на дополнительной стойке 27 - фрезерная головка 28 для отрезки прутка 25. На позициях обработки на стойках 2 и 3 смонтированы упоры 29 для коррекции расположения торцов обрабатываемых деталей 7 при базировании на разных позициях обработки, а также на позиции выгрузки смонтирован выталкиватель 30 обработанных деталей 7.

На представленных чертежах рассмотрен один из примеров выполнения конструкции агрегатного станка для изготовления наконечников из прутка (фиг.4).

Барабан выполнен с 15 позициями, на которых смонтированы равномерно по окружности торца барабана зажимные приспособления. Станок содержит следующие позиции обработки, на которых осуществляются технологические операции:

Позиция I (позиция барабана Е1) - загрузка прутка и отрезка заготовки.

Позиции II (позиция барабана Е3) - сверление отверстия.

Позиции III (позиция барабана Е4) - корректировка осевого положения.

Позиции IV (позиция барабана Е6) - снятие фаски с двух сторон.

Позиция V (позиция барабана Е9) - завальцовка.

Позиция VI (позиция барабана E11) - выгрузка детали.

Агрегатный станок работает следующим образом:

В исходном положении барабан 4 находится в фиксированном состоянии, на всех его позициях зажимные приспособления 6 разжаты. На позиции барабана 4, соответствующей позиции загрузки I, ложемент (отверстие 8) зажимного приспособления 6 пуст, а на остальных позициях обрабатываемые детали 7 предварительно поджаты в отверстиях 8 штоками 12 с помощью пружин 11. При помощи устройства подачи 24 пруток 25 подают в ложемент (отверстие 8) барабана 4 на позиции загрузки I. При входе в отверстие 8 пруток 25 воздействует передним торцом на заходную фаску 13 штока 12, утапливая последний в радиальное отверстие 15 барабана 4 и сжимая пружину 11. Затем пруток 25 продолжает перемещаться устройством подачи 24 до встречи переднего торца прутка 25 с упором 26.

Для осуществления зажима прутка 25 на позиции загрузки, а также обрабатываемых деталей 7 на позициях обработки выдвигают штоки гидроцилиндров 21, которые воздействуют через двуплечие рычаги 22 зажимных приспособлений 6 на штоки 12, которые зажимают пруток 25 и обрабатываемые детали 7. В таком положении на позиции загрузки производят отрезку детали 7 от прутка 25 с помощью фрезерной головки 28, а на позициях обработки осуществляют обработку деталей 7 в соответствии с технологическими переходами с помощью шпиндельных узлов 9 и приводов подачи 10.

После окончания обработки на всех позициях шпиндельные узлы 9 с помощью приводов 10 отводят в исходное положение, а затем разжимают зажимные приспособления 6 на позициях загрузки и обработки, для этого штоки гидроцилиндров 21 возвращают в исходное положение, освобождая от воздействия двуплечих рычагов 22 на штоки 12 зажимных приспособлений 6. При этом штоки 12 остаются поджатыми с помощью пружин 11 к обрабатываемым деталям 7 на всех позициях барабана 4, что предупреждает выпадение деталей 7 из зажимных приспособлений 6 при повороте барабана 4.

Затем осуществляют поворот многопозиционного барабана 4 на следующую позицию. Для этого барабан 4 расфиксируют и выдвигают в осевом направлении на некоторую величину, необходимую для обеспечения возможности его поворота, поворачивают барабан 4 на одно деление, возвращают его в исходное осевое положение и фиксируют. При этих перемещениях обрабатываемые детали 7, подпружиненные в ложементах (в отверстиях 8) барабана 4, взаимодействуют с упорами 26, вследствие чего корректируется осевое положение деталей 7 на каждой позиции обработки. В фиксированном положении барабана 4 на позиции выгрузки обработанная деталь 7 выталкивается с помощью выталкивателя 30 в цеховую тару (не показана)

Конструкция предложенного агрегатного станка значительно упрощается за счет исключения подвода рабочей жидкости к вращающимся частям зажимных приспособлений, а обеспечение обработки деталей из прутковых материалов с автоматической подачей прутка и возможности настройки базирования торцов обрабатываемых деталей вдоль оси на разных позициях обработки расширяет технологические возможности агрегатного станка.

Агрегатный станок для механической обработки деталей из прутка, содержащий основание, на котором установлены шпиндельные узлы с приводами подачи, выполненное в виде станины с двумя стойками, между которыми размещен выполненный с возможностью поворота и фиксирования его положения многопозиционный барабан с горизонтальной осью вращения, несущий зажимные приспособления с ложементами для обрабатываемых деталей, размещенные на основании в позиции загрузки устройство подачи прутка вдоль оси вращения барабана, расположенное с одной торцевой стороны барабана, и упор для ограничения осевого перемещения прутка во время загрузки, расположенный с другой торцевой стороны барабана, и установленное на дополнительной стойке устройство для отрезки прутка, отличающийся тем, что он снабжен приводами зажимных приспособлений и упорами для коррекции расположения торцов обрабатываемых деталей при базировании на различных позициях обработки, размещенными на стойках, каждое зажимное приспособление выполнено в виде подпружиненного в сторону обрабатываемой детали штока с заходной фаской на конце, обращенном к упомянутой детали, и резьбовым хвостовиком на противоположном конце, и взаимосвязанного с упомянутым резьбовым хвостовиком механизма регулирования осевого положения штока и усилия его поджима к обрабатываемой детали, который выполнен в виде полого винта и гайки с соответствующими контргайками, многопозиционный барабан выполнен с расположенным параллельно его оси сквозным отверстием для установки прутка и пересекающимся с ним радиальным отверстием, имеющим на конце резьбу, резьбовой хвостовик штока установлен в радиальном отверстии многопозиционного барабана, полый винт ввернут в резьбу радиального отверстия, а гайка с контргайкой навернута на резьбовой хвостовик штока, выступающий за пределы полого винта, при этом приводы зажимных приспособлений выполнены в виде гидроцилиндров, установленных на одной из стоек на позициях обработки с возможностью взаимодействия со штоками зажимных приспособлений в фиксированном положении многопозиционного барабана через двуплечие рычаги, расположенные в углублениях, предусмотренных на торце барабана, устройство для отрезки прутка выполнено в виде фрезерной головки, а шпиндельные узлы с приводами подачи установлены по обе торцевые стороны барабана.