Смеситель, способ смешивания и способ производства гипсовых плит

Иллюстрации

Показать всеНастоящее изобретение относится к области строительства, а именно к конструкциям смесителей для перемешивания гипсовой гидросмеси, способам перемешивания гипсовой гидросмеси и способам производства гипсовых плит. Изобретение позволит обеспечить равномерное распределение пены, стабильную подачу гидросмеси при ее высоком расходе и потреблении вспенивающего средства. Смеситель содержит круглый кожух с кольцевой стенкой по периферии, вращающийся диск, выпускное отверстие для гидросмеси, для выпуска из кожуха смешанной гипсовой гидросмеси, полую соединительную секцию с открытым концом, соединенным с выпускным отверстием, и другим открытым концом, соединенным с вертикальным и цилиндрическим каналом для выдачи гидросмеси, и отверстие для загрузки пены в гипсовую гидросмесь, размещенное в кольцевой стенке перед входом в выпускное отверстие для гидросмеси по направлению вращения таким образом, чтобы загружать пену в гипсовую гидросмесь непосредственно перед тем, как гипсовая гидросмесь поступает в выпускное отверстие для гидросмеси, или размещенное на полой соединительной секции для загрузки пены в гипсовую гидросмесь, текущую по полой соединительной секции. Канал для выдачи гидросмеси выполнен с внутренней областью, имеющей круглое поперечное сечение. Полая соединительная секция соединена с каналом для выдачи гидросмеси нецентрированно относительно центральной оси канала для выдачи гидросмеси. 4 н. и 16 з.п. ф-лы, 27 ил.

Реферат

Настоящее изобретение относится к смесителю, способу смешивания и способу производства гипсовых плит, которые используются в процессе производства гипсовых плит путем непрерывной разливки и литья гидросмеси.

Гипсовые плиты широко используются в зданиях различных типов в качестве отделочных материалов архитектурного интерьера, что связано с их высокой огнестойкостью или обеспечением пожарной защиты, способностью к звукоизоляции, обрабатываемостью, экономичностью и т.д. Гипсовые плиты известны как плиты с гипсовым сердечником, покрытые листами бумаги для облицовки гипсовой плиты. В целом гипсовые плиты производят путем непрерывной разливки и литья гидросмеси. Литейный процесс содержит следующие операции:

(i) операцию смешивания обожженного гипса, адгезивного вспомогательного средства, ускорителя схватывания, пены для уменьшения веса, примесей, добавок или тому подобного, с водой в смесителе, получая таким образом гидросмесь обожженного гипса (которая далее упоминается как «гидросмесь»);

(ii) операцию разливки приготовленной таким образом в смесителе гидросмеси, в области между верхним и нижним листами бумаги для облицовки гипсовой плиты, и формирование из них непрерывного образования в виде полотна, имеющего конфигурацию плиты;

(iii) операцию разделения затвердевшего непрерывного образования в виде полотна, его принудительной сушки и резания на размеры продукции.

Обычно в качестве смесителя для приготовления гидросмеси используют циркуляционный смеситель утонченного типа. Этот тип смесителя содержит уплощенный круглый кожух и вращающийся диск, помещенный с возможностью вращения в кожух. В центральной части верхней пластины кожуха размещено несколько загрузочных проемов для предназначенных для смешивания компонентов, а выпускной порт гидросмеси, предназначенный для выдачи смеси (гидросмеси) из смесителя, расположен на периферии кожуха. С диском соединен вращающийся вал, предназначенный для вращения диска. Верхняя пластина кожуха снабжена множеством штифтов (неподвижных штифтов), отходящих от нее в направлении диска. Диск снабжен нижними штифтами (подвижные штифты), которые закреплены на диске вертикально и которые оканчиваются рядом с верхней пластиной. Верхние и нижние штифты размещаются в чередующихся в радиальном направлении позициях. Компоненты для смешивания подаются на диск через соответствующие загрузочные проемы, взбалтываются и перемешиваются, перемещаясь в радиальном направлении к периферии диска под воздействием центробежной силы, после чего выдаются через выпускной порт гидросмеси. Смеситель такой конструкции называют смесителем штифтового типа, который описан, например, в патенте США №3459620.

Обычно в смеситель подают пену для регулирования удельного веса гипсовой плиты. Большое значение придают правильному подмешиванию пены в гидросмесь, в особенности при способе производства легких гипсовых плит. В качестве примера можно привести следующие публикации, описывающие технические решения, нацеленные на достижение эффективного подмешивания пены в гидросмесь:

(1) Японская выложенная патентная публикация №8-25342 (смеситель и способ смешивания);

(2) Японская выложенная патентная публикация №11-501002 (способ приготовления вспененного гипсового продукта);

(3) Публикация патента США №6494609 (выпускное отверстие смесителя гидросмеси).

Далее, относительно большое количество плотного затвердевшего гипса (отстоя) может попасть из смесителя в облицовочную бумагу гипсовой плиты. Следующая публикация может служить примером существующего технического решения, в котором решается задача предотвращения неожиданного прерывания непрерывной работы устройства для производства гипсовых плит благодаря возникновению такой ситуации.

(4) Японская выложенная патентная публикация №2000-6137 (смеситель и способ получения гипсовых плит со смесителем).

(1) В японской выложенной патентной публикации №8-25342 описаны смеситель и способ смешивания, в котором объемы гипсовой гидросмеси, которые значительно различаются по удельному весу, могут непрерывно подаваться в облицовочную бумагу гипсовой плиты и далее единственным смесителем. Смеситель, описанный в Японском патенте 8-25342, содержит разделительную стенку, отходящую от периферии верхней пластины кожуха вниз до уровня, близкого к вращающемуся диску, таким образом, что внутренняя часть смесителя делится разделительной стенкой на два участка (внутренняя часть и периферийная зона). В периферийной зоне верхней пластины располагается участок загрузки пены, которую подают для регулирования объема гидросмеси, предназначенной для сердцевины гипсовой плиты (гидросмесь с низким удельным весом). На кольцевой стенке кожуха или периферийной зоне нижней пластины кожуха располагается множество портов разделения гидросмеси, размещенных перед участком загрузки пены, как можно видеть по направлению вращения. Далее, на кольцевой стенке кожуха или периферийной зоне нижней пластины располагается порт для выпуска гидросмеси, помещенный после участка загрузки пены, как можно видеть по направлению вращения. Порты разделения гидросмеси и порт для выпуска гидросмеси могут соответственно выдавать объемы гидросмеси, различающиеся между собой по содержанию пены, и поэтому соответственно на определенные заранее участки устройства для производства гипсовой плиты могут поступать объемы гидросмеси, различающиеся по своему удельному весу. В JP 8-25342 описана также компоновка, при которой второй участок загрузки пены (питающий канал) размещен в верхнем конце канала выдачи гидросмеси. Канал выдачи гидросмеси соединяется с портом для выпуска гидросмеси полым соединительным участком, который называют также «вертикальным лотком» или «баллоном». Гидросмесь в канал выдачи гидросмеси (гидросмесь для сердцевины) подают вместе с пеной. При такой компоновке можно более эффективно готовить объемы гидросмеси, различающиеся по их удельному весу, что позволяет уменьшить потребление вспенивающего средства.

Согласно такой компоновке смесителя можно было бы подавать облицовочную бумагу гипсовой плиты с высококачественной гидросмесью, равномерно смешанной с пеной, поскольку скорость производства (выработка) гипсовых плит ограничивается относительно низкой скоростью, чтобы не увеличивать расход гидросмеси. Обнаружено, однако, что при ускорении производства гипсовых плит и увеличении расхода гидросмеси возникает явление, при котором пена и гидросмесь смешиваются неравномерно. Это означает, что при ускорении производства гипсовых плит смеситель, описанный в JP 8-25342, не может обеспечить желательных условий смешивания гидросмеси и пены. Например, возможно возникновение такого явления, как газовый карман относительно больших размеров, ограниченный поверхностью раздела между сердцевиной гипсовой плиты и облицовочной бумагой, покрывающей сердцевину (такой дефект известен как «вздутие»). Считают, что это связано с разделением гидросмеси и пены, возникающим в канале выдачи гидросмеси под воздействием завихрений, центробежной силы и различий в удельном весе, как описано в патенте США №6494609.

(2) В японской выложенной патентной публикации №11-501002 описана компоновка смесителя, в котором точка ввода пены на водной основе для регулирования объема гидросмеси размещается должным образом, чтобы свести к минимуму разрушение пены во время смешивания. В этом смесителе точка ввода располагается, например, на верхней пластине или в кольцевой периферийной стенке на позиции, более близкой к отверстию для выпуска гидросмеси, чем место расположения входа для обожженного гипса, или располагается на канале выдачи гидросмеси, соединенное с отверстием для выпуска гидросмеси. Далее, смеситель в JP 11-501002 разделяет гидросмесь, направляя ее к краю от выхода, отличающегося от выхода выпуска гидросмеси, подобно миксеру, описанному в JP-8-25342, как было показано выше, так что пена для регулирования объема гидросмеси может подаваться только в гидросмесь для сердцевины.

Однако смеситель в JP 11-501002 не имеет структуры, соответствующей каналу выдачи гидросмеси, и гидросмесь для сердцевины выпускают непосредственно на облицовочную бумагу гипсовой плиты через выпускной канал. Это означает, что смеситель в JP 11-501002 скомпонован таким образом, чтобы сразу же выдавать гидросмесь из смесителя на облицовочную бумагу гипсовой плиты через выпускной канал, прикрепленный к кольцевой стенке смесителя. По этой причине пена, поступающая из загрузочного порта для пены на выпускном канале или рядом с ним, не может в достаточной степени смешиваться или распределяться в гидросмеси при повышении расхода гидросмеси. Поэтому смеситель при такой компоновке может работать с затруднениями в случае попытки повысить производительность при выпуске гипсовых плит.

(3) Центробежный смеситель, описанный в патенте США №6494609, снабжен выпускным отверстием, расположенным по касательной к кольцевой стенке. Протяженный канал для гидросмеси, сообщающийся выпускным отверстием с внутренней полостью смесителя, соединен со смесителем. Канал имеет выпускной лоток для выпуска гидросмеси на участок формирования гипсовой плиты. Канал снабжен ограничителем для создания противодавления, так что состояние заполнения гидросмесью поддерживается в смесителе противодавлением. В выпускном лотке канала помещен понижающий переходник, так что происходит снижение давления на выпуске гидросмеси. Согласно такой компоновке смесителя гидросмесь в канале течет в общем упорядоченном состоянии по пути выдачи гидросмеси между выпускным отверстием для гидросмеси и выпускным лотком. Описанный в патенте США 6494609 смеситель предназначен для предоставления смесителя для гипсовой гидросмеси, не требующего баллона, с учетом следующих положений:

1) В обычном смесителе с баллоном (соответствующим упомянутому выше «каналу выдачи гидросмеси»), в баллоне возникает завихрение, так что в баллоне образуется пустое воздушное пространство.

2) Из-за образования такого воздушного пространства в баллоне получается затвердевший гипс (осадок), что ведет к закупориванию прохода для подачи гидросмеси.

3) С формированием вихревого потока и образованием центробежной силы в баллоне гидросмесь отжимается к внутренней поверхности стенки баллона. Однако пена стремится оставаться в центральной области баллона. Поэтому часть гидросмеси, обладающей высокой плотностью, неблагоприятно отделяется от пены с относительно низкой плотностью (откуда следует, что баллон оказывает отрицательное воздействие с точки зрения равномерного смешивания гидросмеси и пены).

В смесителе, описанном в патенте США №6494609, гидросмесь приводят в состояние спокойного потока в канале для гидросмеси, и пену смешивают с гидросмесью, находящейся в таком состоянии. Поэтому пена и гидросмесь могут смешиваться равномерно. С этой точки зрения смеситель по патенту США №6494609 может быть применен для ускорения производства гипсовых плит. Однако и при такой конструкции смесителя возможно возникновение нестабильности смешивания пены и гидросмеси, когда интенсивность производства гипсовых плит повышается, и возрастает расход гидросмеси в канале для гидросмеси. Кроме того, поскольку для получения спокойного потока гидросмеси используют протяженный канал, гидросмесь имеет тенденцию к прилипанию к каналу, и в канале может образовываться затвердевший гипс (осадок). Наросший затвердевший гипс (осадок) в конечном счете выдается на облицовочную бумагу гипсовой плиты вместе с гидросмесью. Такой затвердевший гипс (осадок) создает проблему резания облицовочной бумаги гипсовой плиты, что может вызвать остановку процесса производства гипсовых плит. Поэтому он препятствует непрерывной работе устройства для производства гипсовых плит. Соответственно оператору следует периодически сжимать канал и/или лоток, например, каждые 15 минут, для предотвращения налипания гидросмеси или роста твердого гипса в канале, как описано в патенте США №6494609.

4) Что касается крупных и плотных осадков гидросмеси, которые могут создать проблему резания облицовочной бумаги гипсовой плиты, то в Японской выложенной патентной публикации №2000-6137 описана компоновка, при которой ограничивается выпуск такого осадка из смесителя, что позволяет избежать перерыва непрерывной работы устройства для производства гипсовых плит и обеспечить стабильное производство гипсовых плит. На выпускном отверстии смесителя для гидросмеси помещено приспособление с отверстиями для просеивания. Эти отверстия обеспечивают фильтрование плотного осадка, имеющего размеры, превышающие размеры отверстия, и не допускают выпуска такого осадка на облицовочную бумагу гипсовой плиты. В этом смесителе загрузочные каналы для порошковых материалов, жидкости (воды) и пены соединяются с верхней пластиной смесителя в ее внутренней части, так что введенная в смеситель пена полностью взбалтывается и смешивается в смесителе с гидросмесью.

Смеситель, описанный в JP 2000-6137, содержит порт для загрузки пены, расположенный на верхней пластине на внутренней части смесителя, и поэтому пена гидросмеси подвергается достаточному взбалтывающему действию смесителя, так что достигается равномерное смешивание пены и гидросмеси. Однако такая компоновка ведет к разрушению относительно большого количества пены, подвергшейся сильному взбалтывающему действию, и поэтому количество вспенивающего средства должно возрастать в соответствии с количеством разрушенной пены. Согласно с этим увеличивается потребление вспенивающего средства. При повышении производительности по выпуску гипсовых плит эта тенденция становится заметной, и поэтому оказывается отрицательное воздействие на издержки производства.

Таким образом, при попытке ускорения линии производства гипсовых плит обычный смеситель сталкивается, по меньшей мере, с одной из проблем равномерного смешивания пены, стабильной подачи гидросмеси при высоком ее расходе и потреблением вспенивающего средства.

Задачей настоящего изобретения является создание смесителя и способа смешивания для производства гипсовых плит, которые могут приспосабливаться к ускорению непрерывной разливки гидросмеси и литья на линии производства гипсовых плит, и которые допускают стабильную подачу при высоком расходе гидросмеси, равномерно смешанной с пеной, и которые позволяют уменьшить потребление пены, которую подают в гидросмесь.

Другой задачей настоящего изобретения является создание способа непрерывной разливки и литья для производства гипсовых плит, который позволяет снизить потребление вспенивающего средства и ускорить производство, повысив, таким образом, производительность.

Настоящее изобретение предлагает смеситель, содержащий уплощенный и круглый кожух с кольцевой стенкой по периферии;

вращающийся диск, помещенный в кожухе для вращения в заданном направлении вращения;

выпускной порт для гидросмеси в указанной кольцевой смеси, предназначенный для выпуска из кожуха гипсовой гидросмеси, смешанной в кожухе;

полая соединительная секция с открытым концом, соединенным с указанным выпускным портом, и другим открытым концом, соединенным с по существу вертикальным и цилиндрическим каналом для выдачи гидросмеси; и

порт для загрузки пены в гипсовую гидросмесь,

в котором указанный порт для загрузки пены помещен в кольцевой стенке перед входом в выпускной порт для гидросмеси по направлению вращения таким образом, чтобы загружать пену в гипсовую гидросмесь непосредственно перед тем, как гипсовая гидросмесь поступает в выпускной порт для гидросмеси, или размещается на указанной полой соединительной секции таким образом, чтобы загружать пену в гипсовую гидросмесь, текущую по полой соединительной секции.

Кроме показателя количества воды, удельный вес гидросмеси зависит в первую очередь от количества пены, смешанной с гидросмесью. В качестве предварительного условия стабилизации удельного веса необходимо равномерно подмешивать пену в гидросмесь. Согласно настоящему изобретению порт загрузки пены открывается в кольцевой стенке перед входом в выпускной порт для гидросмеси по направлению вращения (по направлению, противоположному направлению вращения), или открывается в полой соединительной секции. Порт загрузки пены подает пену от поверхности стенки кольцевой стенки в гидросмесь непосредственно перед отверстием выпускного порта для гидросмеси, или подает пену в гидросмесь в полой соединительной секции. Обычно пену загружают с верхней поверхности (верхней пластины) смесителя. В настоящем изобретении, однако, пену загружают от кольцевой стенки или полой соединительной секции смесителя для смешивания с гидросмесью, и пену далее смешивают с гидросмесью в канале выдачи гидросмеси, расположенном ниже, так что пена может равномерно смешиваться с гидросмесью при повышенном расходе гидросмеси. Кроме того, пена по существу не затрагивается эффектом взбалтывания в смесителе, так что снижаются потери пены и, следовательно, значительно уменьшается расход вспенивающего средства. Таким образом, смеситель может непрерывно подавать гидросмесь, равномерно смешанную с пеной, на заданный участок, сечение, оборудование и т.д. в устройстве для производства гипсовых плит, даже в случае повышения расхода гидросмеси из-за повышения интенсивности производства гипсовых плит. Такой смеситель может равномерно смешивать гидросмесь с пеной даже при возросшем расходе гидросмеси, равном 1 м3/мин или более.

Предпочтительно внутренняя площадь канала выдачи гидросмеси имеет круглое поперечное сечение, и полая соединительная секция соединена с позицией, нецентрированной относительно центральной оси внутренней области, так что во внутренней области происходит завихрение гипсовой гидросмеси. Согласно такой компоновке пена смешивается с гидросмесью в состоянии, по существу не затронутом эффектом обеспенивания, вызванным воздействием взбалтывания в смесителе, и гидросмесь и пена успокаиваются при протекании в полой соединительной секции, после чего они текут по каналу выдачи гидросмеси. Благодаря нецентрированному соединению полой соединительной секции в канале выдачи гидросмеси возникает вращающийся поток или вихревой поток гидросмеси и пены. Вихревая смесь гидросмеси и пены стекает под воздействием силы тяжести по каналу выдачи гидросмеси. Разделение гидросмеси и пены под влиянием различий удельного веса ограничивается и наоборот, пена и гидросмесь равномерно смешиваются между собой под воздействием завихрения. Предпочтительно полая соединительная секция вызывает стекание гидросмеси на внутреннюю площадь по касательной, так что гидросмесь во внутренней области закручивается в том же направлении, что и направление вращения диска, или в противоположном направлении. Желательно, чтобы направление вращения гидросмеси во внутренней области было бы противоположным направлению вращения диска. Обычно канал выдачи гидросмеси выполнен с возможностью отложения гипсовой гидросмеси на облицовочную бумагу гипсовой плиты (нижний лист бумаги), перемещаемую по производственной линии для выпуска гипсовых плит, и непрерывно откладывает гидросмесь на нижний лист. При желании внутри канала выдачи гидросмеси помещают спиральную направляющую пластину или ограничение.

Предпочтительно полая соединительная секция допускает стекание гипсовой гидросмеси в полую соединительную секцию по касательной к кольцевой стенке.

Более предпочтительно полая соединительная секция имеет поверхности стенок (47а, 47b) по сторонам выше и ниже секции в направлении вращения, причем эти поверхности стенок образуют проход для гидросмеси в секции. Поверхность стенки (47а), расположенной выше, ориентирована под углом от 90° до 120° относительно нормали (G) кожуха. При желании поверхности стенок (47а, 47b) по сторонам выше и ниже секции располагаются параллельно. Более предпочтительно поверхность стенки (47b) со стороны ниже секции располагается под острым углом относительно круговой внутренней поверхности кольцевой стенки, так чтобы не допустить течения гипсовой гидросмеси в канале для гидросмеси в обратном направлении, или ее возвращения в периферийную зону (зону смещения) области смешивания.

При другой предпочтительной компоновке порт загрузки пены располагается в тесной близости с выпускным портом для гидросмеси, для подачи пены в гидросмесь непосредственно перед тем, как гидросмесь поступает в выпускной порт для гидросмеси. В качестве разновидности смешивающих средств предлагается множество лезвий, которые прилагают сдвигающее усилие к гидросмеси, текущей через выпускной порт для гидросмеси. Лезвия образуют в выпускном порте для гидросмеси ряд щелей. Предпочтительно горизонтальные или вертикальные лезвия толщиной (t) от 1 мм до 5 мм расположены через одинаковые интервалы, образуя щели, и размер щели для пропуска флюида (h, w) между лезвиями установлен в размере от 4 мм до 15 мм. Ингредиенты, поступающие в область смешивания, сдвигаются под воздействием центробежной силы на вращающемся диске наружу при взбалтывании и смешивании, и гидросмесь достигает периферийной зоны области смешивания в условиях, когда смешивание практически завершено. Пена, поступающая из порта загрузки пены в гидросмесь в смесителе, подвергается воздействию центробежной силы смесителя, проходя через щели вместе с гидросмесью. Это означает, что пена поступает в гидросмесь в периферийной зоне на завершающей стадии приготовления гидросмеси, и гидросмесь и пена подвергаются сильному воздействию сдвигающей силы, для смешивания во время прохождения через щель. В результате смешивания гидросмеси и пены в выпускном порте для гидросмеси ограничивается разделение гидросмеси и пены под воздействием разницы в удельном весе, а смешивание гидросмеси и пены скорее продолжается в канале выдачи гидросмеси. Размеры и конфигурация выпускного порта для гидросмеси обычно проектируются таким образом, что он является прямоугольником шириной 100~500 мм и высотой 50~100 мм. Однако количество выпускных портов для гидросмеси и их конфигурация могут проектироваться должным образом. Например, несколько выпускных портов для гидросмеси могут быть размещены в кольцевой стенке. Аналогично должным образом может проектироваться количество портов для загрузки пены и их конфигурация. Например, несколько портов для загрузки пены могут быть размещены в кольцевой стенке.

При желании на кольцевой стенке может быть установлено с возможностью отделения приспособление, снабженное лезвиями (лопастями) и щелями, или приспособление, образующее одно целое с лезвиями, щелями и портом для загрузки пены. Желательно, чтобы приспособление образовывало одно целое с выпускным портом для гидросмеси, полой соединительной секцией и каналом для выдачи гидросмеси, доставленными ранее, а приспособление установлено с возможностью отделения на кольцевой стенке. При использовании такого приспособления его можно снять или заменить во время операций по техническому обслуживанию, таких как чистка выпускного порта для гидросмеси или его замена. Когда приспособление требуется заменить другим приспособлением отличающейся конструкции, влекущим за собой изменение условий производства, изменение технических требований на гипсовую плиту и тому подобное, на смеситель можно легко установить сменное приспособление иной конструкции. Это приспособление может отличаться размерами или конфигурацией выпускного порта для гидросмеси, положением порта для загрузки пены, его наличием и т.п.

Настоящее изобретение предлагает также способ смешивания гипсовой гидросмеси с использованием смесителя для гипсовой гидросмеси, причем смеситель содержит уплощенный и круглый кожух с кольцевой стенкой по периферии; вращающийся диск, помещенный в кожухе для вращения в заданном направлении вращения; выпускной порт для гидросмеси в указанной кольцевой смеси, предназначенный для выпуска из кожуха гипсовой гидросмеси, смешанной в кожухе; полая соединительная секция с открытым концом, соединенным с указанным выпускным портом, и другим открытым концом, соединенным с по существу вертикальным и цилиндрическим каналом для выдачи гидросмеси; и порт для загрузки пены в гипсовую гидросмесь, при этом способ включает в себя

первую операцию смешивания порошкового материала и воды, которые подают в указанный кожух, в смесительную область внутри указанного кожуха с вращением указанного диска для приготовления гидросмеси, заставляя указанную гидросмесь вытекать через указанный выпускной порт для гидросмеси в полую соединительную секцию; и

вторую операцию подачи пены в гипсовую смесь из порта для загрузки пены, который располагается на кольцевой стенке перед входом в выпускной порт для гидросмеси по направлению вращения таким образом, чтобы загружать пену в гипсовую гидросмесь непосредственно перед тем, как гипсовая гидросмесь поступает в выпускной порт для гидросмеси, или размещается на указанной полой соединительной секции таким образом, чтобы загружать пену в гипсовую гидросмесь, текущую по полой соединительной секции, и приложение сдвигающего усилия к гидросмеси и пене в указанном выпускном порте для гидросмеси, или со стороны после входа, чтобы смешивать гидросмесь и пену.

Способ смешивания согласно настоящему изобретению содержит операцию приготовления гидросмеси в области смешивания (первая операция смешивания) и операцию загрузки и смешивания пены с гидросмесью (вторая операция смешивания). Пену подают в гидросмесь на пути гидросмеси от периферийной зоны через выпускной порт для гидросмеси в канал для выдачи гидросмеси, и гидросмесь подвергают воздействию сдвигающего усилия, так что она смешивается с пеной сразу после подачи пены. Пену примешивают к гидросмеси без влияния обеспенивающего эффекта, вызванного взбалтывающим воздействием смесителя, и смешивают с гидросмесью в выпускном порте для гидросмеси или после него. Поэтому можно значительно уменьшить требующееся потребление вспенивающего средства. Далее пена равномерно смешивается с гидросмесью во второй операции смешивания и поэтому можно увеличить расход гидросмеси.

Предпочтительно пену подают в гипсовую гидросмесь непосредственно перед тем, как гидросмесь проходит через выпускной порт для гидросмеси, или же сразу после этого. Флюид из гидросмеси и пены, идущий эксцентрично относительно внутренней области канала для выдачи гидросмеси, имеющего круглое поперечное сечение, втекает во внутреннюю область по касательной к ней, так что во внутренней области происходит завихрение гидросмеси и пены. Гидросмесь и пена смешиваются между собой под воздействием сдвигающей силы, действующей на гидросмесь при завихрении.

В качестве другой предпочтительной компоновки в выпускном порте для гидросмеси размещают множество лезвий, образующих множество щелей, а пену подают в гидросмесь непосредственно перед прохождением гидросмеси через щели, так что гидросмесь и пена смешиваются между собой под воздействием сдвигающей силы, действующей на гидросмесь, проходящую через щели.

Эти операции смешивания могут осуществляться одновременно. В таком случае гидросмесь и пену смешивают сдвигающей силой, воздействующей на гидросмесь, проходящую через щели, и далее смешивают сдвигающей силой, воздействующей на гидросмесь при завихрении.

Настоящее изобретение предлагает способ производства гипсовых плит с использованием смесителя, описанного выше, когда гипсовые плиты толщиной 9,5 мм и шириной 910 мм (JIS A6901) выпускают при производительности 110 м/мин и выше. Эта скорость производства приблизительно соответствует производительности, равной или превышающей 85 м/мин в отношении гипсовых плит толщиной 12,5 мм и шириной 910 мм (JIS A6901).

Настоящее изобретение предлагает также способ производства гипсовых плит с использованием смесителя, описанного выше, при котором гипсовую гидросмесь при расходе, равном 1 м3/мин или более, подают между листами облицовочной бумаги гипсовой плиты, проходящими через формовочное средство.

Согласно данному способу производства гипсовых плит значительно повышается производительность по выпуску легких гипсовых плит, и поэтому может быть достигнут значительный и полезный эффект, в особенности при производстве легких гипсовых плит.

Сущность изобретения поясняется на чертежах, где

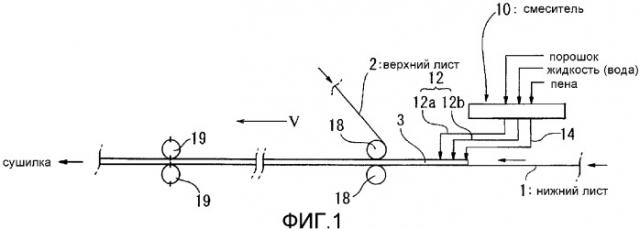

на фиг.1 показан пояснительный вид, который иллюстрирует процесс формовки гипсовых плит;

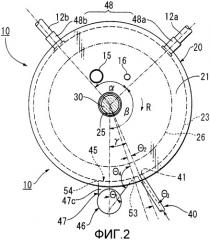

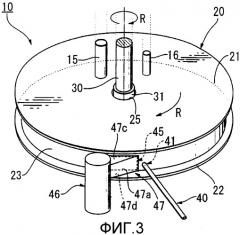

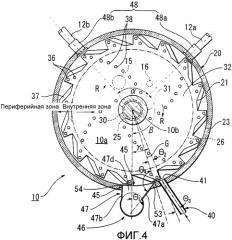

на фиг.2 и 3 показан вид в плане и вид в перспективе смесителя, соответствующий первому варианту реализации согласно настоящему изобретению, а на фиг.4, 5 и 6 показан вид в поперечном разрезе, вид в вертикальном разрезе и вид в перспективе с разделением на части, которые показывают внутреннее строение смесителя;

на фиг.7 показан схематический вид в плане, который геометрически иллюстрирует размещение области смешивания, полой соединительной секции и канала для выдачи гидросмеси;

на фиг.8 показан вид в вертикальном разрезе, и вид смесителя в поперечном разрезе в частично увеличенном масштабе, соответствующий второму варианту реализации настоящего изобретения, а на фиг.9 показан схематический вид в плане, который геометрически иллюстрирует размещение области смешивания, полой соединительной секции и канала для выдачи гидросмеси;

на фиг.10 показан вид в перспективе и вид в вертикальном разрезе в частично увеличенном масштабе, который демонстрирует структуру приспособления;

на фиг.11 показан вид в перспективе и вид в поперечном разрезе в частично увеличенном масштабе, который демонстрирует структуру приспособления, альтернативную показанной на фиг.10;

на фиг.12 показан вид приспособления в поперечном разрезе в частично увеличенном масштабе, демонстрирующий модификации направляющих элементов;

на фиг.13 показан вид в перспективе, демонстрирующий приспособление, которое содержит канал загрузки пены, полую соединительную секцию и канал для выдачи гидросмеси, образующие одно целое, а на фиг.14 показан вид в перспективе, демонстрирующий состояние установки приспособления, показанного на фиг.13;

на фиг.15 показан вид в поперечном разрезе, демонстрирующий приспособление, а на фиг.16 показан вид спереди в вертикальной проекции, вид в поперечном разрезе и вид сзади в вертикальной проекции, на котором иллюстрируется структура части корпуса приспособления;

на фиг.17 и 18 показаны вид в плане и вид в перспективе смесителя, демонстрирующие третий вариант реализации настоящего изобретения, а на фиг.19 и 20 показаны вид в поперечном разрезе и перспективный вид с разделением на детали, демонстрирующие внутреннее строение смесителя, показанного на фиг.17 и 18;

на фиг.21 показаны вид в перспективе и вид в вертикальном разрезе в частично увеличенном масштабе, демонстрирующий приспособление, которое содержит канал загрузки пены, полую соединительную секцию и канал для выдачи гидросмеси, образующие одно целое;

на фиг.22 показан схематический вид в плане, который геометрически иллюстрирует размещение области смешивания, полой соединительной секции и канала для выдачи гидросмеси;

на фиг.23 показан вид в поперечном разрезе, вид сбоку в вертикальной проекции и вид в перспективе, который демонстрирует структуру приспособления;

на фиг.24 показан вид в поперечном разрезе и вид сбоку в вертикальной проекции, который демонстрирует альтернативную структуру приспособления;

на фиг.25 показан вид спереди в вертикальной проекции, вид в поперечном разрезе и вид сзади в вертикальной проекции другой альтернативной структуры приспособления;

на фиг.26 показан схематический вид в плане, который геометрически иллюстрирует альтернативное приспособление смесителя, показанное на фиг.17-22; и

на фиг.27 показана таблица, которая демонстрирует результаты испытаний по примерам 1-6 и сопоставительным примерам 1-5 по состоянию смешивания пены с гидросмесью, удельное потребление вспенивающего средства и производительность по гипсовым плитам.

Далее со ссылкой на прилагаемые чертежи описаны предпочтительные варианты реализации настоящего изобретения.

На фиг.1 показан пояснительный вид, который иллюстрирует процесс формовки гипсовых плит.

Нижний лист бумаги 1 для облицовки гипсовой плиты продвигается по производственной линии. Смеситель 10 расположен в заданном положении относительно линии продвижения, например, в положении над линией продвижения. В смеситель 10 загружают порошковые материалы (обожженный гипс, клеящее средство, ускоритель схватывания, добавки, примеси и т.п.), пену и жидкость (воду). Смеситель 10 смешивает эти материалы и выпускает гидросмесь (гидросмесь обожженного гипса) 3 на лист 1 посредством каналов 12 (12а, 12b), 14. Канал 14 расположен таким образом, чтобы выдавать гидросмесь 3 на центральную по ширине область листа 1. Каналы 12а, 12b расположены таким образом, чтобы выдавать гидросмесь 3 на концевые по ширине части (краевые зоны) листа 1 соответственно.

Лист 1 перемещается вместе с гидросмесью 3 вплоть до пары формовочных валков 18, 18. Верхний лист 2 бумаги проходит частично вокруг периферийной поверхности верхнего валка 18, для того чтобы быть отклоненным в направлении продвижения. Отклоненный верхний лист 2 вводится в контакт с гидросмесью на нижнем листе 1 и передается в направлении продвижения по существу параллельно нижнему листу 1. После валков 18, 18 образуется непрерывное трехслойное образование, состоящее из листов 1, 2 и гидросмеси 3. Это образование непрерывно движется со скоростью продвижения V при схватывании гидросмеси 3 и достигает режущих валков 19, 19. Возможно применение разнообразных формовочных способов с использованием альтернативных средств вместо формовочных валков 18, 18, например способ формовки с использованием экструдера, или способ формовки путем пропуска образования через затвор с прямоугольным проемом.

Режущие валки 19, 19 разделяют непрерывное образование на плиты заданной длины для получения плит с гипсовой сердцевиной, покрытых облицовочной бумагой гипсовой плиты, т.е сырые плиты. Затем разделенные таким образом части образования (сырые плиты) загружают в сушилку для принудительной сушки, после чего их режут на заданные для продукции длины. Таким образом, успешно производят готовые гипсовые плиты.

На фиг.2-6 показан смеситель по первому варианту реализации настоящего изобретения. На фиг.2 и 3 показан вид в плане и вид в перспективе смесителя 10, а на фиг.4, 5 и 6 показан вид в поперечном разрезе, вид в вертикальном разрезе и вид в перспективе с разделением на части, которые показывают внутреннее строение смесителя 10.

Как показано на фиг.2 и 3, смеситель 10 имеет уплощенный цилиндрический кожух или корпус 20 (который упоминается далее как «кожух 20»). Кожух 20 имеет горизонтальную и круглую верхнюю пластину или верхнюю крышку 21 (которая упоминается далее как «верхняя пластина 21»), горизонтальную и круглую нижнюю пластину или нижнюю крышку 22 (которая упоминается далее как «нижняя пластина 22»), и кольцевую стенку или наружную периферийную стенку 23 (которая упоминается далее как «кольцевая стенка 23»), которая располагается по периферии верхней и нижней пластин 21, 22. Пластины 21, 22 расположены на расстоянии друг от друга по вертикали, таким образом, что в смесителе 10 выделяется смесительная область для смешивания порошковых материалов и жидкости (воды). В центральной части верхней пластины 21 образовано круглое отверстие 25. Через отверстие 25 пропущена увеличенная нижняя часть 31 вращающегося вертикального вала 30. Вал 30 соединяется с вращающимся приводным средством, таким как приводящий электромотор (не показан), и приводится во вращение в определенном направлении вращения (в данном варианте реализации по часовой стрелке при наблюдении сверху). При желании между валом 30 и выходным валом вращающегося приводного средства помещают устройство с варьированием скорости вращения, такое как зубчатый механизм или ременная передача с варьируемой частотой вращения.

Канал 15 подачи порошка, предназначенный для загрузки порошковых материалов для смеси, соедине