Полиэфирная смола, формованное изделие из нее и способы их получения

Иллюстрации

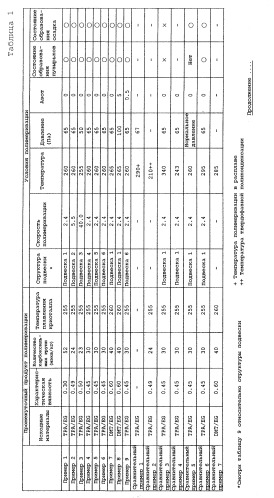

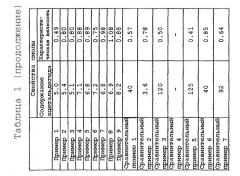

Показать всеИзобретение относится к полиэфирной смоле, в частности к полиэтилентерефталатной смоле, предназначенной для получения формованных изделий широкого назначения. Описывается полиэтилентерефталатная (ПЭТФ) смола, получаемая полимеризацией расплава промежуточного продукта полимеризации при пониженном давлении или в атмосфере инертного газа. Предложенная ПЭТФ смола имеет характеристическую вязкость [η] от 0,4 до 2,5 дл/г, содержание карбоксильных концевых групп от 30 мэкв/кг или меньше, содержание ацетальдегида 10 м.д. или меньше, колориметрическую характеристику, представленную значением L=99 или больше, и значение b=0,4 или меньше, молекулярно-массовое распределение Mw/Mn от 1,8 до 2,3 и содержание циклического тримера 5% мас. или меньше. Описывается также способ полимеризации, реактор полимеризации, способ формования и формованный материал. Предложенный способ полимеризации позволяет по упрощенной технологии получить полиэфирную смолу с низкой кристалличностью, малой долей содержания циклического тримера и улучшенной перерабатываемостью. 12 н. и 14 з.п. ф-лы, 8 ил., 12 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к полиэфирной смоле (в частности, к полиэтилентерефталатной смоле), имеющей степень полимеризации в пределах от низкой степени полимеризации до высокой степени полимеризации, имеющей пониженное количество карбоксильных групп на концах полимера и пониженное содержание примесей, таких как ацетальдегид, генерирующей пониженное количество альдегида во время обработки, имеющей благоприятную колориметрическую характеристику, имеющей узкое молекулярно-массовое распределение и имеющей высокое качество и превосходную формуемость, а гранулы полиэфирной смолы имеют пониженное количество мелкодисперсного порошка, имеют хорошие характеристики при их использовании и дают формованное изделие, имеющее хорошее качество заготовки и выдувного изделия, сформированных посредством формования полиэфирной смолы высокого качества, описанной выше.

УРОВЕНЬ ТЕХНИКИ

Полиэфирные смолы, представленные полиэтилентерефталатными смолами (далее сокращенно называются как "смола PET", в некоторых случаях), имеют такие характеристики, как превосходная термостойкость, стойкость к воздействию факторов окружающей среды, механические свойства и прозрачность. Используя такие характеристики, полиэфирные смолы широко используются не только для волокон или магнитных лент, но также для заготовок, используемых для получения контейнеров для напитков, полученных формованием под давлением, используемых для различных целей, или полученных экструзионным формованием, таких как оберточные пленки или листы. В частности, выдувное изделие, полученное из заготовки посредством формования раздувом, имеет превосходные характеристики с точки зрения малой массы, ударопрочности, прозрачности и тому подобное. Соответственно, такие выдувные изделия будут все больше использоваться в контейнерах для различных типов напитков, таких как газированные напитки, сок, чай или минеральная вода, или контейнеров для жидких приправ к пище, таких как соевый соус, соус, салатное масло, косметика или жидкое моющее средство. Ожидается, что в будущем рынок будет дополнительно расширяться. Требуется, чтобы такие контейнеры не влияли на вкус их содержимого, а также имели превосходную прочность, ударопрочность и прозрачность. Таким образом, требуется, чтобы полиэфирные смолы, используемые для указанных выше целей, были высокого качества, так чтобы они имели высокую степень полимеризации, не были окрашены и содержали очень малое количество примесей, таких как ацетальдегид. В дополнение к этому, является очень желательным, чтобы такие полиэфирные смолы могли промышленно производиться стабильным способом и с хорошей производительностью при низкой стоимости.

В качестве способа получения полиэфирных смол, используемых для указанных выше целей, сложный диэфир низшего спирта и PTA, такой как терефталевая кислота (далее сокращенно называется как "PTA") или диметилтерефталата (далее сокращенно называется как "DMT") и алкиленгликоля, такого как этиленгликоль (далее сокращенно называется как "EG"), подвергаются переэстерификации или эстерификации в отсутствие или присутствии катализатора, такого как карбоксилат металла, с тем, чтобы получить промежуточный продукт, такой как бис-β-гидроксиэтилтерефталат (далее сокращенно называется как "BHET") или его олигомер. После этого указанный выше промежуточный продукт или олигомер, который находится в расплавленном состоянии, нагревается при пониженном давлении в присутствии катализатора реакции поликонденсации. В то время как алкиленгликоль, генерируемый в качестве побочного продукта, высвобождается из реакционной системы, затем полимеризация расплава осуществляется до тех пор, пока не будет достигнута желаемая степень полимеризации, с тем, чтобы получить полиэфирные смолы.

Альтернативно, полимерные гранулы со средней степенью полимеризации получаются посредством описанной выше полимеризации в расплаве, а затем они нагреваются в твердом состоянии, при пониженном давлении, или в потоке инертного газа. После этого осуществляется твердофазная полимеризация посредством высвобождения алкиленгликоля, генерируемого в качестве побочного продукта, из реакционной системы для высокой полимеризации, с тем, чтобы получить полиэфирные смолы (смотри, например, патентный документ 1).

Для получения формованного изделия посредством твердофазной полимеризации, полимерные гранулы со средней степенью полимеризации, которые отверждаются в результате охлаждения после полимеризации в расплаве, нагреваются опять до высокой температуры, а затем сушатся и кристаллизуются. После этого они подвергаются твердофазной полимеризации в течение продолжительного периода времени, с тем, чтобы получить гранулы с высокой степенью полимеризации. После этого полученные гранулы опять охлаждаются, транспортируются и консервируются. Затем они вновь нагреваются и сушатся для подачи в машину для формования расплава, так что получается конечное формованное изделие или заготовка, используемая для получения контейнера. Таким образом, требуются сложные процессы для получения полиэфирных смол.

Хотя требуются такие сложные процессы, обычно осуществляется твердофазная полимеризация. Это связано с тем, что низкая температура полимеризации приводит к низкой вероятности реакции пиролиза, и при этом слабо генерируются продукты обесцвечивания или разложения. Кроме того, поскольку летучие примеси испаряются и удаляются из полимера во время полимеризации, может быть получен полимер высокого качества. Однако эта технология является проблематичной в том, что она требует специального и сложного оборудования или способов, а также продолжительного периода времени. Кроме того, технология является также проблематичной в том, что она требует очень большого количества энергии для повторения нагрева и охлаждения в течение такого большого количества повторов. Кроме того, такая твердофазная полимеризация является также проблематичной в том, что во время полимеризации генерируется большое количество порошкообразного полимера, который трудно расплавить, и в том, что генерируемый таким образом полимер имеет значение в постороннем материале, который может ингибировать формование или может ухудшить качество формованного изделия, например, с точки зрения поверхностных свойств, стойкости или прозрачности. Кроме того, сердцевинная часть и поверхностная часть гранул имеет различные молекулярные массы, и по этой причине молекулярно-массовое распределение является широким. По этой причине, изменение молекулярной массы до и после обработки является настолько значительным, что является сложным стабилизировать качество продукта. Поверхностная часть гранул имеет высокую степень полимеризации и исключительно высокую кристалличность. По этой причине, во время формования генерируется большое количество сдвигового тепла, и уменьшение степени полимеризации из-за обрыва молекулярных цепей, количество ацетальдегида, получаемого в качестве побочного продукта, и степень обесцвечивания из-за термической деградации являются значительными.

К настоящему времени также осуществлялась попытка получения полиэфирных смол с высокой степенью полимеризации только посредством полимеризации в расплаве без осуществления твердофазной полимеризации. Поскольку константа равновесия в реакции поликонденсации полиэфирных смол является очень малой, степень полимеризации может быть увеличена только после устранения алкиленгликоля, генерируемого в качестве побочного продукта, из реакционной системы. Однако, поскольку высокая степень полимеризации несет с собой высокую вязкость, становится труднее устранять алкиленгликоль. Таким образом, имеется технология использования горизонтальной мешалки, которая делает возможным обновление поверхности большой и достаточной площади поверхности реакционного раствора в реакционной емкости конечной поликонденсации, которая придает высокую степень полимеризации (смотри, например, патентные документы 2 и 3). При использовании такой технологии могут быть получены полиэфирные смолы с высокой степенью полимеризации, но технология использования устройства для полимеризации, имеющего вращающуюся часть с приводом в его главном корпусе, такую как горизонтальная мешалка, имеет следующие недостатки. Когда полимеризация осуществляется в высоком вакууме, поскольку вращающаяся часть с приводом не может быть полностью герметизирована, не может быть предотвращено поступление микроскопического количества воздуха, и при этом становится неизбежным обесцвечивание полимера. Даже если для предотвращения такого поступления воздуха используется уплотнительный раствор, является неизбежным подмешивание уплотнительного раствора, и таким образом, неизбежно ухудшается качество полимера. Кроме того, даже если в начале работы поддерживаются высокие герметизирующие свойства, герметизирующие свойства могут ухудшаться во время продолжительной работы. Таким образом, имеется также серьезная проблема, связанная с обслуживанием. Кроме того, является также сложным уменьшение содержания примесей, таких как ацетальдегид, что является особенно важным в области контейнеров для напитков. Это связано с тем, что из-за притока воздуха имеется вероятность генерирования ацетальдегида в качестве побочного продукта, а также потому, что устройство в промышленных масштабах, содержащее горизонтальную мешалку, обуславливает большую глубину жидкости, примеси, такие как ацетальдегид, остаются в полимере.

Относительно ацетальдегида, недавно предложена технология принудительного удаления ацетальдегида из PET, полученного посредством полимеризации в расплаве, посредством обработки расплава деаэрацией или чего-то подобного, и непосредственное формование заготовки в расплавленном состоянии.

Например, термопластичный полиэфир, полученный посредством полимеризации в расплаве, подвергается обработке деаэрацией без существенного увеличения характеристической вязкости, с тем, чтобы уменьшить концентрацию ацетальдегида, а после этого формуется заготовка (смотри патентный документ 4). В этой технологии, однако, поскольку при деаэрации используется экструдер с отводом, полиэфир с высокой степенью полимеризации имеет избыточно высокую вязкость, и ацетальдегид не может понижаться в достаточной степени. В дополнение к этому, полимер локально имеет высокую температуру из-за нагрева посредством сдвига или нагревателя, осуществляется сильное обесцвечивание из-за притока воздуха от аксиальной уплотнительной части, как указано выше, или генерируется большое количество продуктов разложения. Также предложена технология добавления фосфатсодержащего соединения для предотвращения обесцвечивания, но она не может существенно улучшить качество.

Кроме того, имеется другая технология, при этом инертный газ инжектируется в объем расплавленного полиэфира с характеристической вязкостью в пределах между 0,5 и 0,75 дл/г, а затем осуществляется полимеризация в расплаве в реакторе полимеризации при температуре в пределах между 260°C и 285°C, при пониженном давлении, с тем, чтобы сформировать объем расплавленного полиэфира, содержащий низкий уровень ацетальдегида, с характеристической вязкостью в пределах между 0,75 и 0,95 дл/г, с последующим формованием под давлением полученного объема расплавленного полиэфира (смотри патентный документ 5). Однако, в соответствии с исследованиями авторов настоящего изобретения, поскольку в этой технологии, в качестве реактора полимеризации, используется горизонтальный реактор типа с двухосным перемешиванием, требуется продолжительный период времени для получения высокой степени полимеризации. Кроме того, приток воздуха из аксиальной уплотнительной части вызывает значительное обесцвечивание. В дополнение к этому, поскольку реактор промышленных масштабов обуславливает большую глубину жидкости, высокая полимеризация является еще более сложной, и также становится невозможным уменьшение ацетальдегида. Также, является исключительно сложным однородное введение в объем расплавленного полиэфира инертного газа, в количестве, достаточном для деаэрации, в горизонтальном реакторе промышленных масштабов.

Кроме того, имеется другая технология, при этом полиэфир, полимеризованный в реакторе, подается в смеситель без отверждения, в его средней точке, затем агенты, устраняющие ацетальдегид, такие как азот или моноокись углерода, инжектируются в смеситель, затем ацетальдегид устраняется в испарительный танк, а затем остаток транспортируется в формовочную машину, с тем, чтобы получить формованное изделие (смотри патентный документ 6). В этой технологии, полиэфир, в который подмешивают извлекающий агент, преобразуется в большое количество полос, нитей или лент посредством фильеры, и полученные таким образом продукты экструдируют в испарительный танк в атмосфере пониженного давления. Экструдированный таким образом продукт получает возможность для падения на дно испарительного танка, а затем он получает возможность для бурного пенообразования, с тем, чтобы устранить ацетальдегид. Относительно этой технологии, форма реактора полимеризации не описывается подробно. Однако, если в этой технологии используется обычный горизонтальный реактор типа с двухосным перемешиванием, для высокой полимеризации потребовался бы продолжительный период времени, и, кроме того, приток воздуха из аксиальной уплотнительной части вызывал бы значительное обесцвечивание. Кроме того, поскольку эта технология требует специального вспомогательного оборудования, такого как смеситель или испарительный танк, а также реактора, процессы становятся сложными. Кроме того, поскольку такой смеситель или испарительный танк имеют пространство, где полимер может оставаться в течение продолжительного времени, происходит локальный пиролиз, и в продукт подмешивается истощенный полимер, который значительно обесцвечивается.

Кроме того, имеется другая технология транспортировки смолы в расплавленном состоянии из машины для полимеризации в формовочную машину, а затем ее формования (смотри патентный документ 7). Однако в этом способе используется машина для полимеризации с горизонтальным перемешиванием. По этой причине, для достижения высокой степени полимеризации требуется продолжительная полимеризация, и приток воздуха из аксиальной уплотнительной части вызывает значительное обесцвечивание. Деволятизатор для устранения ацетальдегида, и тому подобное, является главным в этом способе, но необходимо, чтобы полимер оставался в таком деволятизаторе в течение дополнительного периода времени, так что продукт ухудшается по цвету и стоимость продукта также увеличивается.

Кроме того, имеется другая технология добавления поглотителя ацетальдегида, а также деволятизатора для устранения ацетальдегида (смотри патентный документ 8). Однако использование большого количества такого поглотителя ацетальдегида создает проблемы, такие как генерирование запаха и обесцвечивания, возникающие из-за поглотителя.

Как указано выше, обычные технологии полимеризации в расплаве могут понизить содержание летучих примесей, таких как ацетальдегид, но они не могут достигнуть получения формованного изделия из полиэфирных смол, которое имеет высокую степень полимеризации и хорошую колориметрическую характеристику.

Способ осуществления полимеризации, иной, чем описанная выше технология использования устройства для полимеризации, содержащего вращающуюся часть с приводом в его главном корпусе, в то же время, позволяющий преполимеру для падения под действием силы тяжести из верхней части реактора полимеризации, с тем, чтобы получить PET с высокой степенью полимеризации посредством полимеризации в расплаве, также предложен уже давно.

Например, имеется технология, когда нитевидный полиэфир получает возможность для падения в пространстве, в вакууме, с тем, чтобы получить полиэфир с желаемой молекулярной массой (смотри патентный документ 9). В этой технологии, поскольку рециркуляция упавшего полимера приводит к ухудшению качества получаемого полиэфира, полимеризация завершается посредством однопроходной операции. Однако, поскольку исключительно сложно поддерживать достаточное время полимеризации посредством такого способа, является также исключительно сложным получение полимера с высокой степенью полимеризации. В дополнение к этому, в реакторе полимеризации нити легко обрываются. Это является проблематичным в связи с тем, что количество полученного полимера очень сильно флуктуирует; и с тем, что конденсаты с низкой молекулярной массой, рассеянные от нитей, загрязняют поверхность сопла, и из-за такого загрязнения, становится сложной инжекция нитей непосредственно вниз от сопла, и в результате, нити вступают в контакт друг с другом и обрываются, или они собираются вместе, становясь толстой нитью, и она затем падает, так что это предотвращает реакцию.

Для преодоления таких неудобств, в качестве непрерывного способа поликонденсации BHET, в качестве начального конденсата PET и/или первичного конденсата, в качестве его олигомера, предложен способ, включающий в себя полимеризацию указанных выше материалов при температуре реактора 340°C, в то же время, давая возможность материалам для падения под действием силы тяжести вдоль линейного объекта, который вертикально свисает с сопла, в атмосфере, где циркулирует инертный газ (смотри патентный документ 10). Однако, в соответствии с исследованиями авторов настоящего изобретения, EG, генерируемый в качестве побочного продукта, не может устраняться из продукта реакции с достаточной скоростью в такой атмосфере, где циркулирует инертный газ. Таким образом, полимер с высокой степенью полимеризации, необходимой для контейнеров для напитков, не может быть получен. Кроме того, при высокой температуре, такой как 340°C, происходит значительный пиролиз, и может быть получен только полимер, который обесцвечивается с тем, чтобы стать желтым.

В дополнение к описанным выше способам, в качестве способа получения полиэфира и полиамида, имеется также способ осуществления полимеризации, в то же время, давая возможность полимеру для падения под действием силы тяжести вдоль линейной подвески, расположенный вертикально в реакторе (смотри патентный документ 11). Кроме того, в качестве способа получения полиэфира, имеется также технология, при которой олигомер PET со средней степенью полимеризации в пределах между 8 и 12 (которая соответствует характеристической вязкости 0,1 дл/г или меньше) подается при 285°С, олигомер получает возможность для падения под действием силы тяжести вдоль цилиндрической проволочной сетки, расположенной вертикально в реакторе, и в то же самое время, в реакторе осуществляется полимеризация при пониженном давлении (смотри патентный документ 12). Кроме того, также предложен способ и устройство, дающие возможность преполимеру PET с вязкостью расплава 0,5 Па·сек (которая соответствует характеристической вязкости 0,1 дл/г или меньше) для поглощения инертного газа, давая возможность преполимеру для падения под действием силы тяжести вдоль направляющей при пониженном давлении, и в то же время, осуществляя полимеризацию (смотри патентный документ 13).

Однако, в соответствии с исследованиями авторов настоящего изобретения, полимер со степенью полимеризации, представляющей интерес, не может быть получен с помощью непосредственного применения описанного выше способа на оборудовании промышленных масштабов. Кроме того, полимер, высвобождаемый с перфорированной пластины, или чего-либо подобного, подвергается интенсивному пенообразованию, и он загрязняет стенку реактора, снабженную подвеской, и поверхность сопла. Такие загрязнения разлагаются, модифицируются или окрашиваются во время долговременной работы, и эти продукты деградации подмешиваются в полимер, так что качество продукта ухудшается.

Кроме этих способов, предложен также способ полимеризации, где температура продукта реакции непрерывно уменьшается, когда продукт реакции падает, когда бис-гидроксиэтилтерефталат или олигомер подается в колонку с влажными стенками, с последующей непрерывной полимеризацией при пониженном давлении, и в то же время, осуществляется вакуумная откачка из нижней части колонны (смотри патентный документ 14). Однако, в соответствии с исследованиями авторов настоящего изобретения, полимер с высокой степенью полимеризации не может быть получен посредством применения указанного выше способа. Когда, для улучшения скорости полимеризации, количество подаваемого промежуточного продукта полимеризации (преполимера) уменьшается, происходит дрейф (смещение потока) промежуточного продукта полимеризации (преполимера), и таким образом, полимер высокого качества не может быть получен.

Следовательно, обычные технологии полимеризации в расплаве типа с падением в поле силы тяжести (патентные документы 9-14) не могут обеспечить способ промышленно стабильного получения полиэфирных смол высокого качества, имеющих высокую степень полимеризации, с хорошей производительностью, которые могут заменить собой технологию твердофазной полимеризации. В дополнение к этому, эти технологии полимеризации в расплаве типа с падением в поле силы тяжести не дают предложений относительно технологии получения формованного изделия, содержащего малые количества низкомолекулярных летучих веществ, таких как ацетальдегид.

[Патентный документ 1] JP-A-58-45228.

[Патентный документ 2] JP-A-48- 102894.

[Патентный документ 3] JP-A-9-77857.

[Патентный документ 4] JP-A-2000-117819.

[Патентный документ 5] патент Японии № 3345250.

[Патентный документ 6] национальная публикация заявки на Международный патент № 2001-516389.

[Патентный документ 7] национальная публикация заявки на Международный патент № 2000-506199.

[Патентный документ 8] национальная публикация заявки на Международный патент № 2002-514239.

[Патентный документ 9] патент США № 3110547.

[Патентный документ 10] JP-B-4-58806.

[Патентный документ 11] JP-A-53-17569.

[Патентный документ 12] JP-B-48-8355.

[Патентный документ 13] памфлет Международной публикации WO99/65970 pamphlet.

[Патентный документ 14] JP-A-58-96627.

Целью настоящего изобретения является создание полиэфирной смолы (в частности, полиэтилентерефталатной смолы), имеющей степень полимеризации в пределах от низкой степени полимеризации до высокой степени полимеризации, имеющей пониженное количество карбоксильных групп на концах полимера и пониженное содержание примесей, таких как ацетальдегид, генерирующих пониженное количество альдегида во время обработки, имеющей благоприятную колориметрическую характеристику, имеющей узкое распределение молекулярных масс и имеющей высокое качество и превосходную формуемость; полиэфирной смолы, имеющей пониженную кристалличность и меньше страдающей от деградации качества во время обработки, в дополнение к указанным выше превосходным характеристикам; полиэфирной смолы, имеющей пониженное содержание циклического тримера и имеющей превосходную формуемость; гранул полиэфирной смолы, имеющих пониженное количество мелкодисперсного порошка, имеющих хорошие характеристики при использовании и дающих формованное изделие, имеющее хорошее качество; и заготовки и выдувного изделия, сформированного посредством формования полиэфирной смолы высокого качества, описанной выше.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В результате осуществления исследований с целью решения описанных выше проблем, авторы настоящего изобретения неожиданно обнаружили, что поликонденсация расплава при низкой температуре, которая вообще не могла быть достигнута из-за известных устройств для полимеризации, становится возможной посредством осуществления полимеризации при указанных условиях в реакторе полимеризации на основе нового принципа, в котором промежуточный продукт полимеризации (то есть, преполимер) полиэфирной смолы вводится непрерывно в реактор полимеризации из отверстия для введения исходных материалов в расплавленном состоянии, высвобождается через отверстия перфорированной пластины, а затем полимеризуется, в то же время, при падении вдоль подвески при пониженном давлении, и поликонденсация расплава является абсолютно превосходной по производительности, приводя к завершению настоящего изобретения.

А именно, признаки настоящего изобретения являются следующими.

(1) Полиэтилентерефталатная смола, получаемая посредством полимеризации расплава при пониженном давлении или в атмосфере инертного газа и имеющая свойства, включающие в себя:

(A) характеристическую вязкость [η] от 0,4 до 2,5 дл/г;

(B) содержание карбоксильных концевых групп 30 мэкв/кг или меньше;

(C) содержание ацетальдегида 10 м.д. или меньше;

(D) колориметрическую характеристику, представленную значением L 99 или больше, и значение b 0,4 или меньше, описанная выше колориметрическая характеристика измеряется посредством измерения пропускания гексафторизопропанолового раствора;

(E) Mw/Mn от 1,8 до 2,3 и

(F) содержание циклического тримера 5% мас. или меньше.

(2) Полиэтилентерефталатная смола в соответствии с (1), где кристалличность составляет 55% или меньше.

(3) Полиэтилентерефталатная смола в соответствии с (1) или (2), где содержание циклического тримера составляет 0,8% мас. или меньше.

(4) Гранулы, полученные посредством гранулирования полиэтилентерефталатной смолы по любому из (1)-(3), где содержание мелкодисперсного порошка, имеющего размер частиц 1 мм или меньше, составляет 5 мг/кг или меньше.

(5) Заготовка, которую получают посредством введения полиэтилентерефталатной смолы по любому из (1)-(3) в расплавленном состоянии в реакторе полимеризации, в машину для формования под давлением через входную трубу при температуре, от более низкой, на 10°C или меньше, и до более высокой, на 60°C или меньше, чем температура плавления кристалла, а затем формования под давлением полиэтилентерефталатной смолы, и имеющая свойства, включающие в себя:

(G) содержание карбоксильных концевых групп 30 мэкв/кг или меньше,

(H) содержание ацетальдегида 10 м.д. или меньше и

(I) колориметрическую характеристику, представленную значением L 98 или больше и значением b 0,7 или меньше,

описанная выше колориметрическая характеристика измеряется посредством измерения пропускания гексафторизопропанолового раствора.

(6) Полиэтилентерефталатное выдувное изделие, полученное посредством формования раздувом заготовки по (5) и имеющее свойства, включающие в себя:

(J) содержание карбоксильных концевых групп 30 мэкв/кг или меньше,

(K) содержание ацетальдегида 10 м.д. или меньше и

(L) колориметрическую характеристику, представленную значением L 98 или больше и значением b 0,8 или меньше,

описанная выше колориметрическая характеристика измеряется посредством измерения пропускания гексафторизопропанолового раствора.

(7) Заготовка, которую получают посредством экструдирования полиэтилентерефталатной смолы по любому из (1)-(3) в расплавленном состоянии в реакторе полимеризации, с введением полиэтилентерефталатной смолы в машину для формования под давлением через входную трубу при температуре от более низкой, на 10°C или меньше, и до более высокой, на 60°C или меньше, чем температура плавления кристалла, а затем, формования под давлением полиэтилентерефталатной смолы, и имеющая свойства, включающие в себя:

(G) содержание карбоксильных концевых групп 30 мэкв/кг или меньше,

(H) содержание ацетальдегида 10 м.д. или меньше и

(I) колориметрическую характеристику, представленную значением L 98 или больше и значением b 0,7 или меньше,

описанная выше колориметрическая характеристика измеряется посредством измерения пропускания гексафторизопропанолового раствора.

(8) Полиэтилентерефталатное выдувное изделие, получаемое посредством формования раздувом заготовки по (7) и имеющее свойства, включающие в себя:

(J) содержание карбоксильных концевых групп 30 мэкв/кг или меньше,

(K) содержание ацетальдегида 10 м.д. или меньше и

(L) колориметрическую характеристику, представленную значением L 98 или больше и значением b 0,8 или меньше,

описанная выше колориметрическая характеристика измеряется посредством измерения пропускания гексафторизопропанолового раствора.

(9) Способ получения полиэфирной смолы, в котором промежуточный продукт полимеризации полиэфира, имеющий характеристическую вязкость [η] от 0,2 до 2,0 дл/г, вводится в реактор полимеризации через отверстия для введения в расплавленном состоянии, затем высвобождается через отверстия перфорированной пластины, а впоследствии полимеризуется при пониженном давлении или в атмосфере инертного газа и при пониженном давлении, при температуре от более низкой, на 10°C или меньше, и до более высокой, на 30°C или меньше, чем температура плавления кристалла промежуточного продукта полимеризации при условиях следующей далее формулы (1), в то же время, при падении вдоль наружной открытой поверхности (поверхностей) подвески (подвесок), где промежуточный продукт полимеризации содержит, по меньшей мере, один катализатор поликонденсации в количестве от 3 до 300 м.д. как общее количество атомов металла, выбранных из Sn катализатора в количестве меньшем чем 50 м.д.; катализатора, выбранного из Ti, Ge, Al и Mg, в количестве меньшем чем 100 м.д., соответственно; и катализатора, выбранного из металлов группы IB и групп II-VIII периодической таблицы иных, чем указанные выше металлы в количестве меньшем чем 300 м.д., соответственно, в терминах атомов металлов,

и где:

S1/S2>1 … (формула 1),

S1; площадь поверхности падающей полиэфирной смолы и

S2; площадь, на которой подвеска и полиэфирная смола находятся в контакте друг с другом.

(10) Способ получения полиэфирной смолы в соответствии с (9), где, по меньшей мере, одно из щелочных соединений приготавливается для совместного использовавния в промежуточном продукте полимеризации.

(11) Способ получения полиэфирной смолы в соответствии с (9) или (10), где, по меньшей мере, одно из соединений фосфора приготавливается для совместного использовавния в промежуточном продукте полимеризации.

(12) Способ получения полиэтилентерефталатной смолы, включающий в себя стадии

создания, в качестве исходного материала, полиэтилентерефталатной смолы в твердом состоянии, имеющей свойства, включающие в себя:

(S) кристалличность 35% или меньше и

(T) содержание ацетальдегида 30 м.д. или меньше, и воздействия на полиэтилентерефталатную смолу в твердом состоянии, по меньшей мере, одной обработкой, выбранной из термической обработки, вакуумной обработки и обработки очисткой, с получением полиэтилентерефталатной смолы, имеющей свойства, включающие в себя:

(U) кристалличность 55% или меньше;

(V) Mw/Mn=1,8-2,3 и

(W) содержание ацетальдегида не более чем 50% от его содержания в исходной полиэтилентерефталатной смоле.

(13) Способ получения полиэтилентерефталатной смолы в соответствии с (12), где содержание ацетальдегида в исходной полиэтилентерефталатной смоле составляет 15 м.д. или меньше.

(14) Способ получения полиэтилентерефталатной смолы в соответствии с (12) или (13), где исходная полиэтилентерефталатная смола представляет собой полиэтилентерефталатную смолу, полученную посредством введения промежуточного продукта полимеризации полиэтилентерефталата, имеющего характеристическую вязкость [η] от 0,2 до 2,0 дл/г, в реактор полимеризации через отверстия для введения в расплавленном состоянии, затем высвобождения промежуточного продукта полимеризации через отверстия перфорированной пластины, а впоследствии полимеризации промежуточного продукта полимеризации при пониженном давлении или в атмосфере инертного газа и при пониженном давлении, при температуре от более низкой, на 10°C или меньше, и до более высокой, на 30°C или меньше, чем температура плавления кристалла промежуточного продукта полимеризации при условии следующей формулы (1), в то же время, при падении вдоль наружной открытой поверхности (поверхностей) подвески (подвесок), где:

S1/S2>1 ... (формула 1),

S1; площадь поверхности падающей полиэтилентерефталатной смолы, и

S2; площадь, на которой подвеска и полиэтилентерефталатная смола находятся в контакте друг с другом.

(15) Способ получения полиэтилентерефталатной смолы в соответствии с любым из (12)-(14), включающий в себя воздействия на исходную полиэтилентерефталатную смолу термической обработки при температуре от 140 до 220°C в течение от 20 минут до 10 часов, при этом полиэтилентерефталатная смола имеет содержание ацетальдегида 3 м.д. или меньше.

(16) Способ получения полиэтилентерефталатной смолы, где промежуточный продукт полимеризации полиэтилентерефталатной смолы, имеющей характеристическую вязкость [η] от 0,2 до 2,0 дл/г и имеющий содержание циклического тримера 0,8% мас. или меньше, вводится в реактор полимеризации через отверстия для введения в расплавленном состоянии, затем высвобождается через отверстия перфорированной пластины, а впоследствии полимеризуется при пониженном давлении при температуре от более низкой, на 10°C или меньше, и до более высокой, на 30°C или меньше, чем температура плавления кристалла промежуточного продукта полимеризации, в то же время, при падении вдоль подвески (подвесок), с получением полиэтилентерефталатной смолы, имеющей свойства, включающие в себя:

(a) характеристическую вязкость [η] от 0,2 до 2,5 дл/г и

(b) содержание циклического тримера 0,8% мас. или меньше.

(17) Способ получения полиэтилентерефталатной смолы, где промежуточный продукт полимеризации полиэтилентерефталатной смолы, имеющей характеристическую вязкость [η] от 0,2 до 2,0 дл/г, вводится в реактор полимеризации через отверстия для введения в расплавленном состоянии, затем высвобождается через отверстия перфорированной пластины, а впоследствии полимеризуется при пониженном давлении при температуре от более низкой, на 10°C или меньше, и до более высокой, на 30°C или меньше, чем температура плавления кристалла промежуточного продукта полимеризации, в то же время, при падении вдоль подвески (подвесок) с получением полиэтилентерефталатной смолы, и осуществляется дополнительная обработка полиэтилентерефталатной смолы для удаления олигомера циклического тримера на величину 0,2% мас. или более от него, с получением полиэтилентерефталатной смолы, имеющей свойства, включающие в себя:

(c) характеристическую вязкость [η] от 0,20 до 2,5 дл/г и

(d) содержание циклического тримера 0,8% мас. или меньше.

(18) Способ получения полиэтилентерефталатной смолы в соответствии с (16) или (17), включающий в себя введение промежуточного продукта полимеризации полиэтилентерефталатной смолы, который показывает увеличение содержания циклического тримера, когда промежуточный продукт полимеризации выдерживается в расплавленном состоянии при 275°C в течение 30 минут, равное 0,2% мас. или меньше, в реактор полимеризации, с полимеризацией промежуточного продукта полимеризации.

(19) Способ получения полиэфирной смолы, включающий в себя гранулирование полиэфирной смолы, полученной посредством введения промежуточного продукта полимеризации полиэфирной смолы, имеющей характеристическую вязкость [η] от 0,2 до 2,0 дл/г, в реактор полимеризации через отверстия для введения в расплавленном состоянии, затем высвобождения промежуточного продукта полимеризации через отверстия перфорированной пластины, а впоследствии полимеризацию промежуточного продукта полимеризации при пониженном давлении, при температуре от более низкой, на 10°C или меньше, и до более высокой, на 30°C или меньше, чем температура плавления кристалла промежуточного продукта полимеризации, в то же время, при падении вдоль подвески (подвесок), а затем введения полученных гранул в реактор твердофазной поликонденсации для дополнительного воздействия на гранулы твердофазной поликонденсации при температуре от 190 до 230°C.

(20) Способ получения полиэфирной смолы, в котором промежуточный продукт полимеризации полиэфирной смолы, имеющей среднечисловую молекулярную массу от 6000 до 80000 и не показывающей температуры плавления кристалла, вводится в реактор по