Повышение стойкости к органическим кислотам в металлах с полимерным покрытием

Иллюстрации

Показать всеИзобретение относится к металлическим материалам с полимерным покрытием, устойчивым к органическим кислотам, для использования в качестве упаковочного материала. Описывается способ ингибирования разъедания органической кислотой, такой как уксусная кислота, термопластичного полимера, нанесенного на корпус и/или дно металлического контейнера. Способ включает быструю тепловую обработку всех покрытых соответствующим полимером металлических частей контейнера, предназначенных для контактирования с органической кислотой, с использованием нагревания полимера выше его температуры плавления. Предложенный способ обеспечивает получение полимерного покрытия, которое эффективно защищает металлическую основу от агрессивного воздействия органических кислот, в частности уксусной кислоты. 3 з.п. ф-лы, 4 ил., 4 табл.

Реферат

Изобретение относится к способу подавления разъедания органической кислотой, такой как уксусная кислота, термопластичного полимера, нанесенного на корпус и/или край металлического контейнера.

Металлы, покрытые полимером, разработаны для ряда приложений. Одним из них является изготовление металлических контейнеров с полимерным покрытием для упаковки материала, содержащего органические кислоты, такого как тунец в белом винном соусе.

Агрессивность органических кислот, таких, как уксусная кислота, отличается от агрессивности других веществ, таких, например, как солевые растворы, из-за разного механизма взаимодействия. В то время как солевой раствор будет в первую очередь инициировать процессы коррозии, растворы органических кислот способны также непосредственно атаковать связи между металлической основой и слоем полимерного покрытия.

В отсутствие этапов тепловой обработки такой, как пастеризация и стерилизация, при упаковке материала, содержащего органические кислоты, вовсе не обнаружено или возникают лишь незначительные проблемы отслаивания, несмотря на то, что органическая кислота очень агрессивная и вероятно разъедает границу раздела.

Специально разработаны известные полимерные покрытия, чтобы иметь хорошую адгезию покрытия после деформации.

Однако согласно настоящему изобретению проблема разъедания органическими кислотами, такими, как уксусная кислота, является более важным фактором, если наполненные контейнеры проходят тепловую обработку, например, стерилизованы.

Органические кислоты в своем недиссоциированном состоянии способны диффундировать через покрытия, и скорость диффузии сильно зависит от температуры (см. таблицу 1). На границе раздела полимер-металл может иметь место диссоциация, и за счет накопления кислоты агрессивность высока. Кислота будет иметь двойной эффект: она усиливает коррозию и отщепляет покрытие.

Особенно проблематичным в связи с этим является эффект тепловых обработок (в автоклаве), применяемых при упаковке пищи для повышения срока хранения. Такие тепловые обработки зависят от содержимого и проводятся при температурах от 80°C в областях применения с горячим наполнением до более 120°C в течение времени, которое может превосходить 1 час.

Например, многие рыбопродукты, упакованные в консервные банки, стерилизуют при примерно 115°C. Эта тепловая обработка является важным фактором в рецептуре хорошего продукта и способа упаковки продуктов такого типа.

В настоящее время для упаковки такого продукта металлических контейнеров с полимерным покрытием не имеется. Следовательно, целью было найти подходящее решение для упаковки уксусной кислоты и другого материала, содержащего органические кислоты, которые подвергаются тепловой обработке, например, стерилизованы.

Согласно настоящему изобретению, нагревание корпуса контейнера около отверстия недостаточно для предотвращения проблем, связанных с упаковочным материалом, содержащим органические кислоты, которые прошли тепловую обработку, например, стерилизованы.

Согласно настоящему изобретению, предлагается особая тепловая обработка всех частей, составляющих контейнер, которые сделаны из стали, покрытой полимером, и которые подвергались значительной деформации, т.е. деформации до степени, когда существует опасность ослабления границы раздела между металлом и полимером, например, корпуса контейнера и/или крышки контейнера. В этом случае контейнер становится устойчив к вредному воздействию тепловой обработки, такой как автоклавирование, в присутствии органической кислоты, такой как уксусная кислота. Из экспериментов ясно, что ни простая общая, ни только локальная тепловая обработка недостаточны.

Отмечается, что в документе US 2003/0198537 дается способ подавления отслаивания экструдированного термопластичного полимерного покрытия от корпуса контейнера путем индукционного нагрева открытого края корпуса контейнера, до прикрепления днища банки к корпусу, чтобы сцепить полимер с контейнером. Корпус контейнера сделан формованием цилиндрического тела, имеющего внешнюю поверхность, внутреннюю поверхность и край, ограничивающий отверстие. Внутренняя поверхность корпуса покрыта полимерной облицовкой, а наружная поверхность может при желании быть покрыта декоративным покрытием. Край корпуса контейнера около отверстия нагревают индукцией и дно соединяют с корпусом, чтобы образовать контейнер целиком. Согласно US 2003/0198537 полимер должен затекать в поверхностные микронеоднородности на внутренней поверхности корпуса консервной банки. Это происходит уже выше температуры стеклования полимера, когда полимер находится в аморфной фазе.

Однако согласно настоящему изобретению только тепловая обработка выше точки плавления полимера достаточна, чтобы сделать покрытие устойчивым к органической кислоте.

Специфическое применение индукционного нагрева для обработки контейнера не обязательно. Было обнаружено, что эффект от изобретения может быть достигнут также с "нормальной" обработкой в печи. Это также приводит к защите контейнера. Однако тепловая обработка индукцией (или любой другой способ быстрого нагрева или "мгновенный нагрев") благоприятна для предотвращения нежелательного разъедания, и таким образом, происходящего в результате охрупчивания полиэфирных цепей в присутствии кислорода.

Кроме того, согласно изобретению было найдено, что для того, чтобы получить оптимальный эффект, важно соблюдать определенную длительность тепловой обработки. Из примеров ясно, что более длительные времена нежелательны, и оптимальным для рассматриваемых упаковок является период примерно в 4 сек.

Суммируя, чтобы металлический контейнер с полимерным покрытием подходил в качестве пригодной для тепловой обработки, например, для автоклавирования, упаковки материала, содержащего органические кислоты, согласно настоящему изобретению предлагается нагревать полимер на внутренней части контейнера до температуры выше температуры плавления полимера в течение предельного времени, которое должно быть не слишком коротким, чтобы произвести эффект, и предпочтительно не слишком длинным, чтобы предотвратить деструкцию полимера, для обычных металлических контейнеров с полимерным покрытием предпочтителен период порядка менее 5 секунд.

Далее изобретение будет проиллюстрировано с использованием чертежей и примеров.

На фиг.1 показаны две консервные банки, которые были подвержены действию 1,5 вес.% уксусной кислоты (HAc) в течение 90 минут при 121°C, причем одна без индукционной тепловой обработки (слева) обнаруживает сильное отслаивание и коррозию по всей поверхности, что видно главным образом по черному цвету, а другая с индукционной тепловой обработкой (светлая) не обнаруживает коррозии или отслаивания;

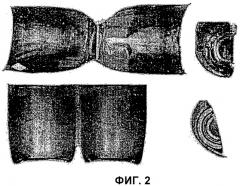

на фиг.2 показан вид вскрытой необработанной консервной банки, причем банка на верхней картине хранилась 4 месяца, а на нижней - 1 месяц, наполненные 1%-ным раствором HAc;

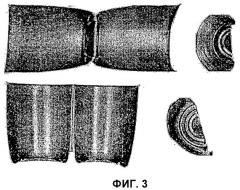

на фиг.3 показан вид вскрытой консервной банки, обработанной согласно изобретению, причем консервная банка на верхнем чертеже хранилась 4 месяца, а на нижнем - 1 месяц, наполненные 1%-ным раствором HAc;

на фиг.4 схематически изображены разные виды тепловой обработки, в частности, быстрая тепловая обработка (FH) согласно изобретению.

Примеры

Пример 1

На стойкость к органическим кислотам покрытой полимером упаковочной стали ECCS влияет несколько факторов, а именно тип используемого полимера, так как химическая стойкость к кислотам различается для полимеров, применяемых в упаковочных сталях с полимерным покрытием, толщина слоя хрома, так как увеличение толщины слоя повышает стойкость, толщина покрытия, так как увеличенная толщина покрытия повышает барьер, кристалличность полимера, так как увеличение кристалличности повышает диффузионный барьер, добавки в полимерном слое, которые могут усилить барьерные свойства, и вовлечение воздуха, так как воздушные карманы между покрытием и основой являются местом, где могут скапливаться кислоты и вызывать отделение полимера от металлической поверхности.

Для плоских, недеформированных материалов была найдена оптимальная комбинация слоя хрома и полимерного покрытия. При последующих экспериментах с деформированными материалами положительные эффекты от выбора материала были в значительной степени потеряны. Было показано, что разъедание уксусной кислотой при тепловой обработке происходит в местах с самой высокой степенью деформации, возможно, в результате ослабленной границы раздела между полимером и сталью.

Улучшение адгезии исходного материала (плоской пластины) не улучшало качество продукта. Поэтому был сделан вывод, что единственным вариантом полностью решить проблему является упрочнение границы раздела после изготовления контейнера и перед наполнением и тепловой обработкой, например автоклавированием.

Одним вариантом достичь этого было нагреть полимер в сушильной печи, чтобы позволить связывающим группам полимера ориентироваться к поверхности. Были проведены эксперименты с нагреванием консервных банок, сделанных из ECCS, покрытых ПЭТ (в данном тесте использовались банки DRD) при нескольких температурах (варьирующихся от 90 до 260°C, т.е. варьирующихся от температуры немного выше температуры стеклования до температуры немного выше точки плавления ПЭТ) и нескольких длительностях (от 5 мин до 50 мин) в канальной сушильной печи. Консервные банки подвергались воздействию раствора уксусной кислоты (5 вес.%) и пастеризовались в течение 1 час при 100°C. Эти эксперименты показали, что единственным способом в достаточной мере улучшить характеристики было полностью расплавить полимер до восстановления его функций (см. таблицу 2).

Проблемой, возникающей при восстановлении функциональных свойств при нагревании полимера выше точки плавления, было сильное охрупчивание полимера из-за относительно больших времен пребывания при таких высоких температурах. Хотя адгезия и коррозионная стойкость были восстановлены, покрытие становилось слишком хрупким, и надежной консервной банки в результате не получалось. Решение этой проблемы было найдено в применении способов быстрого нагрева, называемых здесь также мгновенным нагревом. Здесь использовался индукционный нагрев, но применимы также и другие способы. При этих способах нагрева можно расплавить полимерное покрытие консервной банки за несколько секунд.

Было показано, что нагретые консервные банки DRD были способны выдерживать циклы стерилизации до 90 минут при 121°C при концентрациях уксусной кислоты до 5 вес.% (см. таблицу 3).

Анализ стенок и днища консервной банки показал, что само покрытие не было в значительной степени изменено: кристалличность осталась той же, ориентация была лишь немного ниже для банок DRD. Последующая кристаллизация покрытия снова дала несколько лучший результат, хотя намного ниже, чем эффект от стадии плавления.

Диффузия через свободную пленку

Чтобы оценить характеристики продвижения уксусной кислоты через покрытие из ПЭТ, были поставлены диффузионные эксперименты со свободными покрытиями из ПЭТ при разных температурах. В таблице 1 приведены данные по диффузии через мембрану из ПЭТ-фольги (осмос) из одной секции диффузора, содержащей 3 вес.% раствор уксусной кислоты, в соседнюю секцию, содержащую деионизированную воду. Данные показывают важность температуры для диффузии уксусной кислоты, и для коэффициента диффузии вообще органических кислот. Они также показывают, почему тепловая обработка пищевых продуктов, содержащих уксусную кислоту, так коррозионна для упаковочной стали.

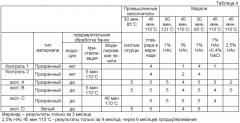

| Таблица 1Диффузия уксусной кислоты через фольгу из ПЭТ (20 мкм) (объем ячейки: 4,40·10-5 м3; площадь мембраны: 4,91·10-4 м2) Диффузия в течение 24 часов из секции A (3% HAc = уксусная кислота) в секцию B (деионизированная вода) | |||||

| Темп.(°C) | [H3О+](моль/л) в секции B через 24 ч | [HAc](моль/л) в секции B через24 ч | HAc, продиффундировавшая через пленку за 24 ч (моль·м-2) | HAc, продиффундировавшая через пленку за 1 сек(моль·м-2·с-1) | D(м2·с-1) |

| 20 | 7,90E-8 | 3,94E-10 | 1,83E-5 | 2,1E-10 | 6,9E-4 |

| 60 | 2,40E-7 | 4,27E-9 | 1,98E-4 | 2,3E-9 | 7,4E-3 |

| 90 | 5,62E-5 | 1,81E-4 | 8,38 | 9,7E-5 | 3,1E+2 |

Диффузия уксусной кислоты при 20°C очень низкая. При повышении температуры диффузия возрастает экспоненциально; при 90°C диффузия HAc через пленку в 10000 раз выше, чем при 60°C. Такое поведение соответствует потери покрытием сопротивления, что происходит при температурах выше 60°C при стерилизации банки из покрытой полимером DRD-стали.

Нагрев полимера в канальной печи

В таблице 2 показаны эффекты от тепловой обработки в стандартной канальной печи. Показано, что основное улучшение происходит при температуре выше температуры плавления полимера.

| Таблица 2Поведение консервных банок с полимерным покрытием в течение 60 минутного воздействия 5 вес.% уксусной кислоты при 100°C, после тепловой обработки банок | ||||

| 5 мин 90°CПлохое | 5 мин 125°CПлохое | 5 мин 170°C Немного лучше | 5 мин 220°C Немного лучше | 5 мин 260°CХорошее, коррозии не видно |

| 10 мин 90°CПлохое | 10 мин 125°CПлохое | 10 мин 170°CНемного лучше | 10 мин 220°C Немного лучше | 10 мин 260°CХорошее, коррозии не видно |

| 25 мин 90°CПлохое | 25 мин 125°CПлохое | 25 мин 170°CНемного лучше | 25 мин 220°CНемного лучше | 25 мин 260°CХорошее, коррозии не видно |

| 50 мин 90°CПлохое | 50 мин 125°CПлохое | 50 мин 170°CНемного лучше | 50 мин 220°CНемного лучше | 50 мин 260°CХорошее, коррозии не видно |

Как было отмечено выше, хотя результаты были приемлемыми, охрупчивание покрытия делает этот способ неприменимым, даже при самых малых примененных временах.

Индукционный нагрев полимера

Банки DRD нагревали индукционно, чтобы исследовать поведение полимерного покрытия при плавлении. В таблице 3 показаны различные типы обработки и их успехи в расплавлении полимера.

| Таблица 3Различные типы обработки для расплавления полимера | |||

| Толщина покрытия (мкм) | Мощность индуктора (кВт) | Длительность нагревания (с) | Визуальный результат на полимере |

| 20 | 10 | 4 | Нерасплавленная область |

| 20 | 10 | 5 | Нерасплавленная область |

| 20 | 10 | 6 | Нерасплавленная область |

| 20 | 10 | 10 | Легкое пожелтение покрытия (деструкция) |

| 20 | 20 | 2 | Нерасплавленная область |

| 20 | 20 | 3 | Нерасплавленная область |

| 20 | 20 | 4 | Хороший, полностью расплавлен |

| 20 | 20 | 5 | Хороший, полностью расплавлен |

| 20 | 20 | 6 | Легкое пожелтение покрытия (деградация) |

| 20 | 20 | 10 | Деградация покрытия |

| 20 | 40 | 2 | Легкое пожелтение покрытия (деградация) |

| 20 | 40 | 3 | Легкое пожелтение покрытия (деградация) |

| 30 | 20 | 4 | Нерасплавленная область |

| 30 | 20 | 5 | Хороший, полностью расплавлен |

| 30 | 40 | 2 | Нерасплавленная область |

| 30 | 40 | 3 | Хороший, полностью расплавлен |

| 30 | 40 | 4 | Легкое пожелтение покрытия (деградация) |

Были испытаны все полностью расплавленные покрытия, они показали хорошую стойкость к растворам уксусной кислоты, варьирующимся от 5 вес.% уксусной кислоты (испытывали 1 час при 100°C) до 1,5 вес.% (испытывали 90 минут при 121°C). У банок с нерасплавленным покрытием в этом испытании происходило полное отделение покрытия, и банки становились черными из-за образования продуктов коррозии.

На фиг.1 показаны две консервные банки, которые испытали воздействие 1,5 вес.% уксусной кислоты в течение 90 минут при 121°C. Банка без индукционной тепловой обработки (слева) обнаруживает отслаивание и коррозию по всей поверхности, что видно главным образом по черному цвету. Консервная банка с индукционной тепловой обработкой (сплава) не обнаруживает коррозии или отслаивания.

Пример 2

Был проведен ряд тестов упаковки для оценки результатов. Испытывались два полиэфирных покрытия, прозрачное и белое покрытие из ПЭТ. Сталь покрывали с обоих сторон слоем полиэфира и из этого материала глубоким отпуском делали консервные банки. После этого часть банок подвергали мгновенной тепловой обработке. Образцы в экспериментах A, B, C и D получали мгновенную тепловую обработку, а контрольные образцы 1 и 2 не были обработаны.

После этого консервные банки или сразу заполняли контрольной средой, или они проходили дополнительную тепловую обработку. Применяемой тепловой обработкой была стадия кристаллизации, когда банку грели в течение 5 минут при 170°C, или моделирование печати.

Стадия кристаллизации привела к ПЭТ, который был кристаллизован до максимальной степени. Этот эксперимент проводился, чтобы оценить влияние кристаллизации на характеристики. Такую обработку прошел также один из контрольных образцов (контроль 2). Было проведено моделирование закрепления красок, чтобы оценить влияние закрепления красок для отделки консервных банок. В качестве времени закрепления красок был выбран интервал 40 минут, что является обычной торговой практикой, т.е. 20 минут для закрепления красок и 20 минут для отверждения лакового покрытия.

Консервные банки заполняли или промышленными продуктами питания, или моделями, содержащими химикат, который имеет сильное влияние на поведение банки. После заполнения и закупорки банок их стерилизовали или пастеризовали и хранили в термостатированном помещении при 20°C в течение 6 месяцев.

Результаты приведены в таблице 4

0 = продырявливание

1 = сильная коррозия

2 = глубокая коррозия

3 = незначительная коррозия

4 = коррозия почти отсутствует

5 = коррозия отсутствует

Сразу видно, что мгновенная тепловая обработка во всех случаях приводит к намного лучшему поведению покрытия. Это продемонстрировано далее на фиг.2 и 3, где показаны необработанная консервная банка и банка, обработанная согласно изобретению соответственно, причем банка на верхнем чертеже хранилась 4 месяца, а на нижнем - 1 месяц.

Если посмотреть на промышленные наполнители, то ставрида в маринаде обнаруживает коррозию в необработанных консервных банках уже через 3 месяца, тогда как обработанные банки вообще не имеют коррозии.

Обработка кристаллизацией дает небольшое улучшение поведения. Это лучше всего видно при 2,5% HAc.

Наблюдаемые эффекты меняются с концентрацией HAc и режимом стерилизации, задаваемым временем и температурой. Банки с 2,5% HAc вели себя хорошо через 4 месяца, но через 6 месяцев все консервные банки полностью корродировали, что привело к продырявливанию. Продырявливания не наблюдалось, если в качестве наполнителей использовались более низкие концентрации уксусной кислоты.

Результаты указывают только на очень незначительное различие между белым и прозрачным покрытиями.

На фиг.4 показана тепловая обработка, включающая мгновенный нагрев FH и охлаждение. Горизонтальная ось соответствует времени, а вертикальная ось соответствует температуре. Важно, чтобы период, в течение которого материал находится выше точки плавления (Tm), оставался коротким. В примерах были выбраны периоды нагрева в несколько секунд (включая разогрев, но исключая охлаждение). После быстрого нагрева FH консервную банку охлаждали. Время охлаждения может меняться. На фиг.4 показано несколько кривых тепловой обработки, отмеченные номерами 1, 2 и 3. К примеру 2 применима линия 3. Консервная банка с покрытием охлаждается достаточно быстро. Во время охлаждения покрытие проходит через зону кристаллизации. Для ПЭТ температура кристаллизации Tc составляет примерно 160°C, в зависимости от различных условий и точной рецептуры. Из фиг. 4 следует, что время в этой зоне кристаллизации для линии 3 относительно короткое, что приведет к покрытию без или почти без кристаллизации. Однако, если следовать линии 1, материал находится в зоне кристаллизации в течение гораздо большего времени. Это позволяет полиэфиру кристаллизоваться в большей степени. Выбирая правильный вариант обработки, особенно в связи с выбранной рецептурой полимера и составом пищевого продукта, можно оптимизировать поведение консервной банки после стерилизации и хранения.

1. Способ ингибирования разъедания органической кислотой, такой как уксусная кислота, термопластичного полимера, нанесенного на металлический корпус и/или дно контейнера, причем указанный способ включает быструю тепловую обработку всех покрытых соответствующим полимером металлических частей контейнера, предназначенных для вступления в контакт с органической кислотой, так что полимер на указанных частях нагревают выше его температуры плавления, чтобы сделать контейнер подходящим для упаковки материала, содержащего органическую кислоту.

2. Способ по п.1, в котором полимер выдерживают выше его температуры плавления на период менее 10 с, предпочтительно менее 5 с.

3. Способ по п.1 или 2, в котором полимер нагревают выше его температуры плавления путем индукционного нагрева.

4. Способ по п.1 или 2, включающий после мгновенной тепловой обработки стадию, на которой контейнер выдерживается при температуре ниже температуры плавления полимера, предпочтительно в диапазоне температур, где происходит кристаллизация полимера.