Способ и устройство для уменьшения степени загрязнения обрабатываемых деталей

Иллюстрации

Показать всеИзобретение используется при термической обработке деталей, в частности при соединении конструктивных элементов детали пайкой для уменьшения степени загрязненности их во время их нагрева в печи. Для уменьшения степени загрязнения детали при ее нагреве в относительно загрязненной атмосфере нагрев детали осуществляют в первом контейнере, который на первой стадии заполняют защитным газом, а затем помещают во второй контейнер. До нагрева детали во втором контейнере создают вакуум и снижают в первом контейнере парциальное давление загрязняющего деталь химического соединения. Первый контейнер имеет устройство для подачи защитного газа, устройство для соединения внутренней полости первого контейнера с внутренней полостью второго контейнера, создания в первом контейнере разрежения при вакуумировании второго контейнера и снижения в нем парциального давления загрязняющего деталь химического соединения. В первом контейнере размещают материал с большой удельной поверхностью, который, вступая в реакцию с загрязняющим деталь химическим соединением, удерживает его и уменьшает степень загрязнения детали. 2 н. и 37 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для уменьшения степени загрязнения обрабатываемых деталей согласно ограничительным частям п.1 и п.19 формулы изобретения соответственно.

Предлагаемые в изобретении способ и устройство можно использовать для уменьшения степени загрязнения различных изделий и деталей во время их термической обработки, например для уменьшения степени загрязнения одного или нескольких компонентов конструкции во время их соединения пайкой в соответствующей печи.

Предпосылки создания изобретения

В настоящее время, например в авиационной промышленности, часто возникает необходимость термической обработки различных деталей. Так, в частности, при соединении различных элементов конструкции самолета, например при соединении пайкой листов, их нагревают в специальной вакуумной печи. Во время нагрева деталей давление в вакуумной печи должно быть меньше парциального давления различных находящихся в атмосфере печи нежелательных химических соединений, которые в противном случае вступают в реакцию с обрабатываемыми деталями и загрязняют их. Многие известные в настоящее время вакуумные печи при работе с такими низкими давлениями недостаточно герметичны, и поэтому внутрь печи часто попадает окружающий воздух. При наличии в атмосфере печи химических соединений с низким парциальным давлением для получения необходимого результата давление в печи во время термической обработки должно быть достаточно низким.

Очевидно, что любая неконтролируемая негерметичность печи не позволяет экономически эффективным способом создать в ней достаточно глубокий вакуум, необходимый для защиты деталей от возможного загрязнения и для их качественной термической обработки.

Очевидно, что детали, изготовленные из материалов, очень чувствительных к загрязнению, таких как различные сплавы титана, нельзя термически обрабатывать в "негерметичных" печах в атмосфере, загрязненной различными химическими соединениями. В процессе термической обработки свойства таких материалов заметно снижаются даже при сравнительно низких парциальных давлениях загрязняющих их химических соединений, например кислорода. Для предотвращения загрязнения обрабатываемых деталей помимо мер, направленных на увеличение производительности вакуум-насосов, создающих в печи необходимое разрежение или максимально возможно повышающих ее герметичность, можно также использовать инертный газ, нагнетаемый в печь в определенном количестве.

Один из известных способов защиты обрабатываемых в вакуумной печи деталей от загрязнения с использованием инертного газа описан в DT 2448714 А1. В соответствии с этим способом парциальное давление в атмосфере печи нежелательных газообразных химических соединений регулируют непрерывно прокачиваемым через печь защитным газом, например аргоном. Такой способ обладает, однако, определенными недостатками. Один из этих недостатков связан с тем, что чистота атмосферы в печи определяется по существу чистотой защитного газа. Очевидно, что в защитном газе всегда содержатся определенные загрязняющие обрабатываемые в печи детали химические соединения, которые вместе с защитным газом попадают в атмосферу печи. Кроме того, защита обрабатываемых в печах деталей от загрязнения с помощью защитного газа исключает возможность использования обычных вакуумных печей и требует определенной их доработки или создания новых печей с устройствами для соединения с внешними газовыми магистралями. Кроме того, непрерывная прокачка через печь защитного газа высокой чистоты или, иными словами, высокое потребление газа существенно увеличивает затраты, связанные с практической реализацией этого способа.

Задача и краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ указанного в начале описания типа, который позволял бы существенно уменьшить или устранить по меньшей мере некоторые из недостатков известных способов и уменьшить степень загрязнения обрабатываемых деталей даже при их нагревании в относительно загрязненной атмосфере печи.

Эта задача решается с помощью предлагаемого в изобретении способа согласно п.1 формулы изобретения.

Для уменьшения степени загрязнения обрабатываемых деталей при осуществлении предлагаемого в изобретении способа на первой стадии первый контейнер продувают и заполняют защитным газом, а затем помещают во второй контейнер, предпочтительно в печь, в котором, а следовательно, и в первом контейнере на второй стадии до нагрева детали создают вакуум и снижают в первом контейнере парциальное давление загрязняющего соединения до давления, при котором существенно снижается вероятность возможного загрязнения детали при ее последующем нагреве. Такой способ позволяет существенно уменьшить исходную концентрацию загрязняющего соединения в первом контейнере. Предлагаемый в изобретении способ принципиально отличается от известных способов, в которых для снижения степени загрязнения печи и нагреваемой в ней детали печь непрерывно в течение всего процесса нагрева детали продувают защитным газом. При осуществлении предлагаемого в изобретении способа деталь обрабатывают в первом контейнере, который однократно продувают и заполняют защитным газом, например аргоном, и помещают во второй контейнер, в котором затем создают необходимое разрежение.

Для снижения степени загрязнения детали при последующем нагреве внутренние полости контейнеров соединяют друг с другом каналом, предпочтительно сравнительно большого объема, который демпфирует возможные колебания давления во втором контейнере, и/или системой клапанов. При осуществлении предлагаемого в изобретении способа уменьшение разницы в парциальном давлении загрязняющего соединения во втором и первом контейнерах, которая возникает во время нагрева из-за возможной негерметичности второго контейнера, происходит во время движения загрязняющего соединения из второго контейнера в направлении первого контейнера. Соединение внутренних полостей контейнеров каналом, величина одного из размеров поперечного сечения которого имеет такой же порядок, что и величина среднего свободного пробега молекул загрязняющего соединения в атмосфере канала во время нагрева детали, а предпочтительно даже меньше этой величины, увеличивает вероятность возникновения реакции между загрязняющим соединением и границей канала и препятствует попаданию загрязняющего соединения в первый контейнер.

Необходимо отметить, что упомянутый выше один из размеров поперечного сечения канала существенно превышает размеры любых видимых или обнаруживаемых под микроскопом щелей в первом контейнере. Чем больше поперечное сечение канала, тем больше глубина вакуума, который можно создать в первом контейнере. Обычно средняя величина свободного пробега молекул загрязняющего детали химического соединения составляет несколько миллиметров.

При соединении внутренних полостей контейнеров каналом, протяженность которого в продольном направлении во много раз превышает упомянутый выше по меньшей мере один из размеров его поперечного сечения, вероятность попадания загрязняющего вещества в первый контейнер можно дополнительно уменьшить за счет существенного увеличения площади поверхности, по которой проходит загрязняющее соединение на пути в первый контейнер с находящейся в нем обрабатываемой деталью. При увеличении площади поверхности, по которой проходит загрязняющее вещество на пути в первый контейнер, существенно увеличивается вероятность возникновения реакции между загрязняющим веществом и границей канала и соответственно снижается количество загрязняющего вещества, попадающего в первый контейнер.

Использование системы клапанов для соединения внутренних полостей контейнеров вместо описанного выше канала или вместе с ним требует определенного усложнения конструкции первого контейнера, однако существенно уменьшает вероятность попадания загрязняющих соединений из второго контейнера в первый во время нагрева детали. При создании вакуума в первом и втором контейнерах расположенный в первом контейнере клапан открывают и соединяют первый контейнер со вторым контейнером, а затем после вакуумирования клапан вновь закрывают. Во время нагрева детали, когда давление во втором контейнере или разность давлений в первом и втором контейнерах превысит заданную величину, расположенный в первом контейнере клапан открывают. Во избежание попадания загрязняющего соединения из второго контейнера в первый давление, при котором открывается клапан, должно быть больше колебаний давления во втором контейнере, но ниже давления, при котором при рабочей температуре в результате сжатия первого контейнера может произойти его разрушение.

Еще одна задача настоящего изобретения состояла в разработке устройства описанного в начале описания типа, предназначенного для осуществления предлагаемого в изобретении способа.

Эта задача решается с помощью предлагаемого в изобретении устройства согласно п.19 формулы изобретения.

Основным преимуществом предлагаемого в изобретении способа и предлагаемого устройства является возможность их использования для обработки деталей в существующих вакуумных печах. Предлагаемое в изобретении устройство имеет сравнительно небольшие размеры и простую конструкцию и при необходимости может использоваться в различных печах без их особой модернизации. Предлагаемые в изобретении решения позволяют существенно снизить затраты на термическую обработку деталей при существенно низкой степени их загрязнения практически в любых существующих в настоящее время вакуумных печах.

Другие преимущества предлагаемых в изобретении способа и устройства более подробно рассмотрены в последующем описании и отражены в соответствующих зависимых пунктах формулы изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере некоторых предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

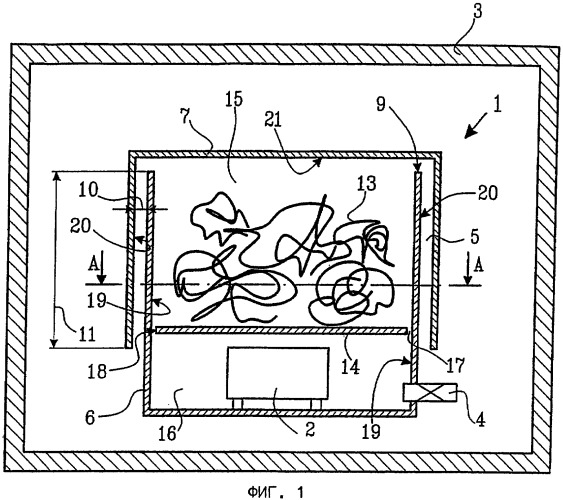

на фиг.1 - схематичный вид предлагаемого в изобретении устройства,

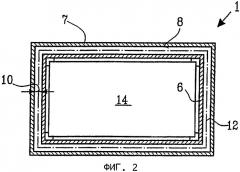

на фиг.2 - поперечный разрез устройства, показанного на фиг.1,

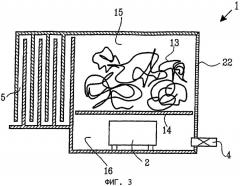

на фиг.3 - схематичный вид предлагаемого в изобретении устройства, выполненного по другому варианту,

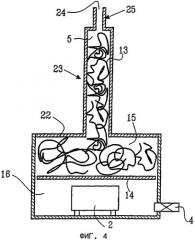

на фиг.4 - схематичный вид выполненного еще по одному варианту предлагаемого в изобретении устройства,

на фиг.5 - схематичный вид предлагаемого в изобретении устройства, выполненного в соответствии еще с одним вариантом, и

на фиг.6 - схематичный вид предлагаемого в изобретении устройства, выполненного по другому варианту, в котором первый и второй контейнеры соединяются друг с другом не каналом, а через соответствующие клапаны.

Предпочтительные варианты осуществления изобретения

На фиг.1 и 2 схематично показано предлагаемое в изобретении устройство, которое предназначено для уменьшения степени загрязнения обрабатываемых деталей предлагаемым в изобретении способом. Обрабатываемую деталь помещают в первый контейнер 1, который при нагреве детали 2 устанавливают внутрь второго контейнера 3. Вторым контейнером 3 может служить любая обычная печь с вакуум-насосом, предназначенным для создания в печи во время нагрева детали 2 необходимого разрежения. Предлагаемое в изобретении устройство можно использовать при разной величине создаваемого в печи вакуума и при абсолютном давлении в печи порядка 10-2 мбар. Первый контейнер 1 оборудован первым устройством 4, предназначенным для подачи в него защитного газа, и вторым устройством 5, предназначенным для соединения внутренней полости первого контейнера 1 с внутренней полостью второго контейнера 3. В показанном на фиг.1 варианте первое устройство 4 представляет собой установленный на первом контейнере 1 клапан с соответствующими соединительными устройствами, а второе устройство представляет собой канал 5, соединяющий внутреннюю полость первого контейнера 1 с окружающим пространством, в данном случае с внутренней полостью второго контейнера 3, внутри которого расположен первый контейнер 1. Внутреннюю полость первого контейнера можно соединить с внутренней полостью второго контейнера не только одним каналом, как в этом варианте, но и двумя или несколькими каналами, как в другом варианте.

В предлагаемом в изобретении устройстве канал 5, соединяющий внутренние полости двух контейнеров, может иметь различное исполнение, в том числе и показанное на фиг.1 исполнение в виде канала, проходящего между корпусом 6 и крышкой 7, состоящего из двух частей первого контейнера 1, конструкция которого в этом варианте исключает необходимость в использовании каких-либо специальных устройств для открытия и закрытия контейнера при помещении в него обрабатываемой детали и извлечении из него обработанной детали. Для доступа внутрь выполненного таким образом контейнера достаточно просто снять с его корпуса 6 крышку 7.

Крышка 7 первого контейнера 1 вместе с его корпусом 6 образует канал 5, соединяющий внутреннюю полость первого контейнера с окружающим пространством (внутренней камерой печи). Расположенный между крышкой и корпусом канал 5 имеет кольцеобразное поперченное сечение 8. Для образования канала 5 можно использовать один или несколько (не показанных на чертеже) неподвижно закрепленных или подвижных промежуточных элементов, расположенных в зазоре между верхним краем 9 корпуса 6 и крышкой 7. Образованный корпусом и крышкой первого контейнера канал 5 имеет, как уже говорилось выше, кольцеобразное поперечное сечение 8, по меньшей мере один из размеров 10 которого, равный ширине зазора между крышкой и корпусом в горизонтальном направлении, имеет тот же порядок величин, что и средний свободный пробег молекул загрязняющего химического соединения в атмосфере канала 5 во время нагрева детали 2, а предпочтительно должен быть меньше среднего свободного пробега молекул загрязняющего химического соединения в атмосфере канала 5 во время нагрева детали 2.

Протяженность канала 5 в продольном направлении 11 намного превышает, предпочтительно более чем в 10 раз, ширину 10 его поперечного сечения. В некоторых случаях целесообразно, чтобы протяженность канала 5 в продольном направлении превышала его ширину в поперечном сечении в 50 или даже в 100 раз. Предпочтительно также, чтобы канал 5 имел достаточно большой объем. Для этого, как очевидно, достаточно большим должен быть другой размер поперечного сечения канала 5, или, как уже говорилось выше, достаточно большой должна быть его протяженность в продольном направлении.

В варианте, показанном на фиг.1 и 2, один из размеров 12 поперечного сечения канала 5 равен по существу всему периметру первого контейнера 1, и поэтому несмотря на сравнительно небольшую величину зазора 10 между корпусом 6 и крышкой 7 канал имеет сравнительно большое поперечное сечение. Объем Vk канала 5, равный произведению его длины на площадь поперечного сечения, в данном случае произведению длины канала, величины зазора и периметра корпуса контейнера, выбирают с учетом объема V1 первого контейнера таким образом, чтобы отношение объема первого контейнера к объему канала V1/Vk было меньше 20, предпочтительно меньше 15, более предпочтительно меньше 10. Для более эффективного уменьшения степени загрязнения обрабатываемой детали 2 можно использовать состоящий из отдельных частиц 13 материал в виде крошки или стружки с большой удельной поверхностью (с развитой поверхностью), удерживающий на поверхности частиц 13 загрязняющее деталь химическое соединение за счет возникающей реакции между соединением и материалом. В качестве такого материала с большой удельной поверхностью можно использовать не только крошку или стружку 13, т.е. отходы механической обработки детали, но и различные нитевидные материалы или материалы, состоящие из отдельных частиц, например порошки, которые имеют достаточно большую для захвата загрязняющих обрабатываемую деталь химических соединений удельную поверхность.

Предлагаемое в этом варианте осуществления изобретения устройство, показанное на фиг.1 и 2, имеет также перегородку 14, разделяющую внутреннюю полость первого контейнера 1 на первую камеру 15 и вторую камеру 16. Размеры и форма перегородки 14 соответствуют размерам и форме первого контейнера 1, и между внешним краем 18 перегородки 14 и внутренней поверхностью 19 корпуса первого контейнера 1 остается зазор 17. За счет такой конструкции, когда обе камеры 15 и 16 первого контейнера 1 сообщаются друг с другом, обладающий высоким химическим сродством к одному или нескольким загрязняющим обрабатываемую деталь химическим соединениям материал 13 с большой удельной поверхностью, находящийся в первой камере 15, отделен перегородкой от обрабатываемой детали 2, расположенной во второй камере 16.

На своем внешнем крае перегородка может иметь выполненные в виде листов фланцы, расположенные параллельно внутренней поверхности корпуса первого контейнера, которые увеличивают протяженность зазора 17 в продольном направлении (в вертикальном направлении в плоскости чертежа по фиг.1) и вместе со стенкой корпуса первого контейнера образуют второй канал для прохода газов. Второй канал для прохода газов, соединяющий между собой первую и вторую камеры первого контейнера, должен иметь определенные размеры, соответствующие размерам и гидравлическим характеристикам упомянутого выше первого канала, расположенного между корпусом и крышкой первого контейнера.

В качестве материала 13 с большой удельной поверхностью можно использовать, например, титановую стружку, предпочтительно из того же материала, что и термически обрабатываемая или соединяемая пайкой деталь 2. Такой же материал с высоким химическим сродством к загрязняющим обрабатываемую деталь химическим соединениям можно использовать для изготовления или при изготовлении первого контейнера 1. Так, например, такой материал, еще больше снижающий опасность загрязнения обрабатываемой детали, можно использовать для покрытия внутренней поверхности 20 канала и/или внутренней поверхности 19 корпуса первого контейнера. Соответствующий выбор размеров и материалов для изготовления отдельных компонентов устройства и/или материала с большой удельной поверхностью (стружки или крошки) позволяет использовать предлагаемые в изобретении способ и устройство для защиты термически обрабатываемых или соединяемых пайкой деталей от загрязнения теми или иными химическими соединениями.

В качестве примера возможного осуществления изобретения ниже рассмотрено еще несколько вариантов конструктивного исполнения предлагаемого в изобретении устройства. Необходимо, однако, отметить, что в приведенном ниже описании общие для всех вариантов особенности конструкции не рассматриваются, а рассматриваются только те их конструктивные признаки, которыми они отличаются друг от друга. Так, в частности, в приведенном ниже описании вообще не упоминается второй (одинаковый для всех вариантов) контейнер. Кроме того, аналогичные компоненты устройств во всех вариантах обозначены одними и теми же позициями.

В схематично показанном на фиг.3 варианте выполнения предлагаемого в изобретении устройства канал 5, соединяющий внутренние полости первого и второго контейнера, выполнен в виде змеевика большой протяженности, препятствующего попаданию загрязняющих соединений в верхнюю камеру первого контейнера, в которой находится обрабатываемая деталь. Предлагаемый в этом варианте канал 5 в форме змеевика имеет большую длину и занимает сравнительно мало места. Первый контейнер 1 в этом варианте имеет герметичный люк или крышку 22, которая позволяет открыть и закрыть контейнер при размещении в нем обрабатываемой детали и извлечении обработанной детали из контейнера.

В еще одном варианте выполнения предлагаемого в изобретении устройства, схематично показанном на фиг.4, канал 5 образован внутри колонны достаточно большой высоты. Колонна состоит из первого, расположенного ближе к первому контейнеру 1 нижнего участка 23 с большой площадью поперечного сечения, в котором находится материал 13 с большой удельной поверхностью и высоким химическим сродством к загрязняющим обрабатываемую деталь химическим соединениям, и второго, расположенного у соединяющего канал 5 с окружающим пространством отверстия 24 верхнего участка 25 с относительно небольшой площадью поперечного сечения. Размеры поперечного сечения второго (верхнего) участка 25 канала 5 соответствуют указанной выше величине свободного пробега молекул, а размеры сравнительно большого поперечного сечения второго (нижнего) участка 23 выбирают с учетом возможности заполнения колонны материалом 13 с большой удельной поверхностью (стружкой или крошкой). Колонну можно выполнить за одно целое с крышкой 22, которая плотно прижимается к корпусу первого контейнера и позволяет открыть и герметично закрыть контейнер.

В варианте, показанном схематично на фиг.5, первый контейнер 1 имеет несколько расположенных на разной высоте камер 15 с материалом 13 с большой удельной поверхностью (стружкой или крошкой). Каждые две соседние камеры разделены перегородкой 14, между наружным краем которой и внутренней поверхностью корпуса контейнера остается зазор 17. Перегородки, конструктивно разделяющие внутреннюю полость первого контейнера на камеры, аналогичны перегородкам, подробно описанным выше при рассмотрении варианта, показанного на фиг.1 и 2.

В варианте, схематично показанном на фиг.6, внутренняя полость первого контейнера 1, расположенного внутри второго контейнера, соединяется с его внутренней полостью не каналом, как в рассмотренных выше вариантах, а через соответствующие клапаны. Очевидно, что для соединения внутренних полостей контейнеров вместо трех показанных на фиг.6 клапанов 4, 26, 27 можно в определенных случаях использовать меньшее количество многофункциональных клапанов. Через клапан 4 в первый контейнер подают защитный газ. Второй клапан 26, соединяющий внутреннюю полость первого контейнера 1 с внутренней полостью второго контейнера, используется при вакуумировании контейнеров до нагрева обрабатываемой детали. Третий клапан 27 предназначен для выравнивания давлений в первом и втором контейнерах 1, 3 во время нагрева детали и защиты первого контейнера 1 от поломки в результате недопустимого увеличения абсолютного давления.

Ниже представлены результаты нескольких опытов, проводившихся на устройствах, предлагаемых в различных вариантах осуществления изобретения. Для проведения этих опытов использовали два разных устройства с указанными ниже размерами.

Опыт 1

Объем первого контейнера V1=1,75 дм3, длина канала L=100 мм, размеры поперечного сечения канала B×t=500×5 мм при соотношении между длиной канала и шириной зазора L/t=20 и отношение объема первого контейнера к объему канала V1/Vk=14.

Опыт 2

Объем первого контейнера V1=15 дм3, длина канала L=250 мм, размеры поперечного сечения канала B×t=1000×5 мм при соотношении между длиной канала и шириной зазора L/t=50 и отношение объема первого контейнера к объему канала V1/Vk=12.

Для проверки эффективности предлагаемого в изобретении способа подлежащую нагреву деталь, например детали, соединяемые друг с другом пайкой, помещали в первый контейнер. Сначала первый контейнер продували и заполняли защитным газом. В зависимости от геометрии детали продолжительность такой продувки может составлять от нескольких минут до нескольких часов. При продувке через первый контейнер защитного газа, например аргона, происходит снижение парциального давления загрязняющего деталь химического соединения. Заполненный защитным газом первый контейнер помещают внутрь второго контейнера, предпочтительно в печь, а затем на второй стадии путем снижения давления и создания вакуума во втором контейнере дополнительно уменьшают парциальное давление загрязняющего деталь химического соединения в первом контейнере. При откачке воздуха из второго контейнера защитный газ и остающееся в первом контейнере загрязняющее деталь химическое соединение из первого контейнера попадают во второй контейнер, а из него - в окружающее пространство.

Таким способом можно не только уменьшить абсолютное давление в первом контейнере, но и, например, парциальное давление кислорода. При нагреве деталей, изготовленных из определенных материалов, в атмосфере печи должно содержаться минимальное количество кислорода, поскольку кислород вступает в реакцию с материалом детали и образует соединения и/или фазы, придающие материалу нежелательные свойства и снижающие его прочность. К химическим соединениям, загрязняющим нагреваемые в печах детали, относятся и различные соединения азота, и газообразные соединения углерода. После создания вакуума первый контейнер вместе с находящейся в нем обрабатываемой деталью нагревают в печи в режиме, необходимом для термической обработки и/или для соединения пайкой отдельных компонентов детали.

При проведении опытов использовали второй контейнер объемом V2=0,5-1 м. Изобретение, как очевидно, никак не ограничено объемом второго контейнера, хотя для уменьшения степени загрязнения термически обрабатываемых деталей предлагаемым в изобретении способом в качестве второго контейнера предпочтительно использовать печи сравнительно небольшого объема. Печь большого объема обладает тенденцией к выравниванию парциального давления кислорода в первом контейнере, и поэтому загрязнение обрабатываемых в ней деталей происходит в большей степени, чем в печи небольшого объема.

Несмотря на все преимущества, связанные с продувкой и заполнением первого контейнера защитным газом до его установки внутрь второго контейнера, с таким же успехом продувку и заполнение первого контейнера защитным газом можно выполнить и после его установки внутрь второго контейнера.

Очевидно, что рассмотренные выше варианты лишь иллюстрируют настоящее изобретение, объем которого определяется его формулой. Во все рассмотренные выше варианты осуществления изобретения можно, не выходя за его объем, вносить самые разные, очевидные для специалистов изменения и усовершенствования. Так, например, для более эффективного уменьшения степени загрязнения детали первый и второй контейнеры можно соединить друг с другом и описанным выше каналом, и через систему клапанов, выполненную таким образом, что при определенном абсолютном давлении во втором контейнере клапан открывается, и загрязняющее деталь химическое соединение до попадания в первый контейнер должно пройти через расположенный за клапаном канал.

1. Способ уменьшения степени загрязнения детали (2) при ее нагреве в первом контейнере (1), отличающийся тем, что на первой стадии первый контейнер (1) продувают и заполняют защитным газом, а затем помещают во второй контейнер (3), а на второй стадии до нагрева детали (2) в первом (1) и втором контейнерах (3) создают вакуум и снижают в первом контейнере (1) парциальное давление загрязняющего деталь химического соединения.

2. Способ по п.1, отличающийся тем, что при нагреве детали (2) внутреннюю полость первого контейнера (1) соединяют с внутренней полостью второго контейнера (3) каналом, через который из второго контейнера в первый контейнер проходит загрязняющее деталь химическое соединение.

3. Способ по п.2, отличающийся тем, что при нагреве детали (2) внутреннюю полость первого контейнера (1) соединяют с внутренней полостью второго контейнера (3) каналом, через который из второго контейнера в первый контейнер проходит загрязняющее деталь химическое соединение, и, по меньшей мере, один из размеров (10) поперечного сечения которого имеет такой же порядок величин, что и средний свободный пробег молекул загрязняющего деталь химического соединения в атмосфере канала во время нагрева детали (2).

4. Способ по п.2, отличающийся тем, что при нагреве детали (2) внутреннюю полость первого контейнера (1) соединяют с внутренней полостью второго контейнера (3) каналом, через который из второго контейнера в первый контейнер проходит загрязняющее деталь химическое соединение, и, по меньшей мере, один из размеров (10) поперечного сечения которого меньше среднего свободного пробега молекул загрязняющего деталь химического соединения в атмосфере канала во время нагрева детали (2).

5. Способ по любому из пп.2-4, отличающийся тем, что при нагреве детали (2) внутреннюю полость первого контейнера (1) соединяют с внутренней полостью второго контейнера (3) каналом, через который из второго контейнера в первый контейнер проходит загрязняющее деталь химическое соединение, и протяженность (11) которого в продольном направлении в несколько раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

6. Способ по п.5, отличающийся тем, что загрязняющее деталь химическое соединение проходит в первый контейнер (1) через канал, протяженность (11) которого в продольном направлении более чем в 10 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

7. Способ по п.5, отличающийся тем, что загрязняющее деталь химическое соединение проходит в первый контейнер (1) через канал, протяженность (11) которого в продольном направлении более чем в 50 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

8. Способ по п.5, отличающийся тем, что загрязняющее деталь химическое соединение проходит в первый контейнер (1) через канал, протяженность (11) которого в продольном направлении более чем в 100 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

9. Способ по п.2, отличающийся тем, что при нагреве детали (2) для уменьшения ее загрязнения загрязняющее деталь химическое соединение проходит из второго контейнера (3) в первый контейнер (1) через канал, объем которого связан с объемом первого контейнера таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 20.

10. Способ по п.2, отличающийся тем, что при нагреве детали (2) для уменьшения ее загрязнения загрязняющее деталь химическое соединение проходит из второго контейнера (3) в первый контейнер (1) через канал, объем которого связан с объемом первого контейнера таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 15.

11. Способ по п.2, отличающийся тем, что при нагреве детали (2) для уменьшения ее загрязнения загрязняющее деталь химическое соединение проходит из второго контейнера (3) в первый контейнер (1) через канал, объем которого связан с объемом первого контейнера таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 10.

12. Способ по п.1, отличающийся тем, что при вакуумировании первого и второго контейнеров (1, 3) открывают расположенный на первом контейнере (1) клапан (26) и соединяют внутренние полости первого и второго контейнеров, а после создания в контейнерах нужного разрежения клапан (26) закрывают.

13. Способ по п.1 или 12, отличающийся тем, что во время нагрева детали (2) во избежание сжатия первого контейнера (1) расположенный на нем клапан (27) открывают, когда абсолютное давление во втором контейнере (3) или когда разность давлений в первом и втором контейнерах становится больше заданной величины.

14. Способ по п.1, отличающийся тем, что первый контейнер (1) до его установки во второй контейнер (3) заполняют защитным газом.

15. Способ по п.1, отличающийся тем, что первый контейнер (1) заполняют материалом (13) с большой удельной поверхностью, который, вступая в реакцию с загрязняющим деталь химическим соединением, удерживает его, уменьшая степень загрязнения детали.

16. Способ по п.15, отличающийся тем, что материалом (13) с большой удельной поверхностью заполняют первую камеру (15) первого контейнера (1) таким образом, что он отделен от обрабатываемой детали (2), находящейся во второй камере (16) первого контейнера, при этом обе камеры (15 и 16) первого контейнера сообщаются друг с другом.

17. Способ по п.2, отличающийся тем, что канал заполняют материалом (13) с большой удельной поверхностью, который, вступая в реакцию с загрязняющим обрабатываемую деталь химическим соединением, удерживает его в канале, уменьшая степень загрязнения детали.

18. Способ по п.1, отличающийся тем, что обрабатываемую деталь (2) нагревают для пайки.

19. Устройство для уменьшения степени загрязнения детали (2) при ее нагреве, содержащее первый контейнер (1) для обрабатываемой детали (2), помещаемый на время нагрева детали внутрь второго контейнера (3), отличающееся тем, что для осуществления способа по любому из пп.1-18 первый контейнер (1) имеет первое устройство (4) для подачи в него защитного газа и второе устройство для соединения внутренней полости первого контейнера (1) с внутренней полостью второго контейнера (3), создания в первом контейнере разрежения при вакуумировании второго контейнера (3) и снижения парциального давления загрязняющего деталь химического соединения до нагрева детали, при этом первый контейнер (1) содержит материал (13) с большой удельной поверхностью, который, вступая в реакцию с загрязняющим деталь химическим соединением, удерживает его и уменьшает степень загрязнения детали.

20. Устройство по п.19, отличающееся тем, что второе устройство, соединяющее внутреннюю полость первого контейнера с внутренней полостью второго контейнера, выполнено в виде канала.

21. Устройство по п.20, отличающееся тем, что, по меньшей мере, один из размеров (10) поперечного сечения канала имеет такой же порядок величин, что и средний свободный пробег молекул загрязняющего деталь химического соединения в атмосфере канала во время нагрева детали (2).

22. Устройство по п.20, отличающееся тем, что, по меньшей мере, один из размеров (10) поперечного сечения канала меньше среднего свободного пробега молекул загрязняющего деталь химического соединения в атмосфере канала во время нагрева детали (2).

23. Устройство по любому из пп.20-22, отличающееся тем, что протяженность (11) канала в продольном направлении в несколько раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

24. Устройство по п.23, отличающееся тем, что протяженность (11) канала в продольном направлении более чем в 10 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

25. Устройство по п.23, отличающееся тем, что протяженность (11) канала в продольном направлении более чем в 50 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

26. Устройство по п.23, отличающееся тем, что протяженность (11) канала в продольном направлении более чем в 100 раз превышает, по меньшей мере, один из размеров (10) его поперечного сечения.

27. Устройство по п.19, отличающееся тем, что объем канала связан с объемом первого контейнера (1) таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 20.

28. Устройство по п.19, отличающееся тем, что объем канала связан с объемом первого контейнера (1) таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 15.

29. Устройство по п.19, отличающееся тем, что объем канала связан с объемом первого контейнера (1) таким образом, что отношение (V1/Vk) объема (V1) первого контейнера к объему (Vk) канала меньше 10.

30. Устройство по п.19, отличающееся тем, что на первом контейнере (1) расположен клапан (26), через который при вакуумировании первого и второго контейнеров (1, 3) соединяются их внутренние полости.

31. Устройство по п.19 или 30, отличающееся тем, что на первом контейнере (1) расположен клапан (27), через который во время нагрева детали (2) внутренняя полость первого контейнера (1) соединяется с внутренней полостью второго контейнера (3) для предотвращения сжатия первого контейнера (1), когда абсолютное давление во втором контейнере (3) или разность давлений в первом и втором контейнерах (1, 3) становится