Бумага и изделия из бумаги и способ их производства

Иллюстрации

Показать всеБумажный материал и способ его изготовления предназначены для производства бумажных изделий, таких как папки для досье, и могут быть использованы в целлюлозно-бумажной промышленности. Бумажный материал содержит волокна целлюлозы и расширенные микросферы в количестве приблизительно от 0,1 до 0,4 мас.% и от 5,1 до 6,0 мас.% от полной сухой массы полотна, причем бумажное полотно имеет плотность, равную или больше приблизительно 6,0 фунтов на 3000 кв. футов на мил. Способ изготовления данного материала включает подготовку композиции для изготовления бумаги, содержащей волокна целлюлозы и расширенные микросферы в вышеуказанном количестве. Формование волокнистого полотна из этой композиции, сушку полотна и каландрование полотна до вышеуказанной толщины. Техническим результатом является в предотвращении нанесения на кожу порезов, улучшение сгибаемости и жесткости бумажного материала. 3 н. и 26 з.п. ф-лы, 25 ил., 14 табл.

Реферат

Родственные заявки

Настоящая заявка является частичным продолжением совместно рассматриваемой заявки с серийным номером 10/121,301, поданной 11 апреля 2002 года, которая является частичным продолжением совместно рассматриваемой заявки с серийным номером 09/770,340, поданной 26 января 2001 года, которая является частичным продолжением предварительной заявки с серийным номером 60/178,214, поданной 26 января 2000 года. Настоящая заявка также содержит притязания на преимущества предварительной заявки с серийным номером 60/282,983, поданной 11 апреля 2000 года.

Область техники

Изобретение относится к изготовлению бумаги и, в частности, к производству бумажных и картонных основ. Настоящее изобретение также относится к изделиям, произведенным из основ согласно настоящему изобретению, таких как бумага для печати, бумага для бланков и папки для досье.

Уровень техники

В современном офисе используется разнообразная бумажная продукция, включая, но не ограничиваясь этим, бумагу для письма, бумагу для печати, бумагу для копирования, бумагу для бланков, блокноты, папки и суперобложки для упорядочения и хранения документов и т.д. К сожалению, такая бумажная продукция обладает одним или несколькими недостатками. Например, некоторые из таких изделий, имеющие относительно небольшую базовую массу, недостаточно прочные и стойкие для того, чтобы защищать содержимое досье, стоять вертикально или оставаться относительно плоскими и самодостаточными. Другие изделия, которые имеют линии сгиба для открывания и закрывания изделия, как например папка или суперобложка, не обладают достаточной жесткостью по линии сгиба для того, чтобы выдержать неоднократное открывание и закрывание. Некоторые изделия обычно имеют кромки, которые имеют тенденцию наносить так называемые «бумажные порезы» сотрудникам, работающим с досье. Хотя и редко приводящие к серьезной травме, эти бумажные порезы тем не менее представляют определенное неудобство и могут явиться причиной серьезного дискомфорта, так как они часто имеют неправильную форму и проходят по высокочувствительным нервным окончаниям в пальцах.

Соответственно существует необходимость разработки усовершенствованных бумажных изделий, которые уменьшают или устраняют один или несколько подобных недостатков.

Краткое описание изобретения

Принимая во внимание вышеизложенное и с учетом других целей и преимуществ, настоящее изобретение предлагает способ изготовления бумажной или картонной основы, обладающей одним или несколькими улучшенными свойствами, такими как улучшенная сгибаемость по GM Fold, улучшенная жесткость по GM Taber и/или уменьшенное свойство наносить порезы на человеческой коже и ткани. Способ включает: (i) обеспечение композиции для изготовления бумаги, содержащей волокна целлюлозы, расширенные или расширяемые микросферы (предпочтительно от приблизительно 0,1 до 6 мас.% по сухой массе) и, дополнительно, традиционные добавки к композиции, включая наполнители, средства удержания и т.п., (ii) образование волоконного полотна из композиции для изготовления бумаги и (iii) сушка полотна для образования высушенного полотна. В предпочтительных вариантах осуществления изобретения этот способ также включает каландрование полотна, как, например, до толщины от приблизительно 3 до 25 милов, предпочтительно с использованием уменьшенного давления каландрования, составляющего менее чем приблизительно 350 фунтов на погонный дюйм.

По еще одному аспекту изобретение относится к бумажной или картонной основе для использования в производстве бумажных изделий, таких как папки, бумага для конвертов, бумага для печати и выпуска публикаций и картонные основы для производства картонных коробок. Бумажная или картонная основа содержит бумажное или картонное полотно, содержащее волокна целлюлозы и расширенные микросферы (предпочтительно от приблизительно 0,1 до 5 мас.% по сухой массе), диспергированные в волокнах, и, дополнительно, традиционные добавки к бумажной массе, включая один или несколько наполнителей и крахмалов. На удивление, было выявлено, что такие основы обладают одним или несколькими улучшенными свойствами по сравнению с основой, которая является аналогичной за тем исключением, что она не содержит расширенных микросфер. Например, заявители выявили, что в некоторых вариантах осуществления изобретения основа обладает улучшенной гладкостью по Шеффилду (TAPPI 538om-88) или Parker Print Surf (TAPPI 555om-99) как на оборотной (сетчатой) стороне, так и на верхней стороне основы по сравнению с аналогичной основой, которая не содержит микросфер. Заявители также выявили, что основа обладает улучшенной сгибаемостью по GM Fold по сравнению с аналогичной основой, которая не содержит микросфер. Также было выявлено, что это улучшение сгибаемости увеличивается с увеличением плотности, и что варианты осуществления изобретения, в которых плотность равна или превышает приблизительно 6 фунтов на 3000 кв. футов на мил, предпочтительно равна или превышает приблизительно 7 фунтов на 3000 кв. футов на мил, более предпочтительно приблизительно от 7 фунтов на 3000 кв. футов на мил до приблизительно 13 фунтов на 3000 кв. футов на мил и наиболее предпочтительно приблизительно от 8,5 фунтов на 3000 кв. футов на мил до приблизительно 11 фунтов на 3000 кв. футов на мил, являются предпочтительными. Варианты осуществления изобретения с улучшенной сгибаемостью по GM Fold особенно применимы при производстве изделий на основе бумаги и картона, где такие свойства полезны и желательны, как, например, при производстве изделий, имеющих линию сгиба или просечек, по которой они могут изгибаться или складываться, например папок и картонных упаковок для сока.

На удивление, заявители также выявили, что основа обладает улучшенной жесткостью по GM Taber, если она каландрована в каландрующем устройстве, имеющем одну или несколько зон контакта, например, стали со сталью, стали с мягким материалом, мягкого материала с мягким материалом, наклонную зону контакта, ленточном и другом каландре, в котором давление каландрования в любой зоне контакта не превышает приблизительно 350 фунтов на погонный дюйм.

Улучшенная жесткость по GM Taber делает бумажную или картонную основу по настоящему изобретению особенно полезной в производстве бумажных и картонных основ, где повышенная жесткость особенно желательна, как, например, в производстве изделий с небольшой базовой массой, например, меньше приблизительно 300 фунтов на 3000 кв. футов, предпочтительно меньше чем приблизительно 200 фунтов на 3000 кв. футов, более предпочтительно меньше чем приблизительно 180 фунтов на 3000 кв. футов и наиболее предпочтительно от приблизительно 20 фунтов до 150 фунтов на 3000 кв. футов, таких как бумага для печати, бумага для бланков, бумага для публикаций и бумага для конвертов.

Также было выявлено, что некоторые варианты осуществления настоящего изобретения, имеющие плотность приблизительно от 6 до 13 фунтов на 3000 кв. футов на мил и толщину приблизительно от 3 до 25 мил, обладают повышенным сопротивлением к нанесению порезов на человеческой коже. Эти варианты осуществления полезны при изготовлении изделий из бумаги и картона, у которых желательно повышенное сопротивление нанесению порезов на человеческой коже.

По еще одному аспекту настоящее изобретение относится к изделиям, произведенным из бумажной или картонной основы согласно настоящему изобретению, которые рассчитаны на наличие преимуществ благоприятных свойств бумажной и картонной основы настоящего изобретения. Такие изделия включают бумажные и картонные изделия, имеющие по меньшей мере две в сущности плоские части, соединенные по линии сгиба, где они должны изгибаться по линии, например папки для досье или суперобложки. Папка для досье или суперобложка содержит бумажное полотно, состоящее из древесных волокон и расширенных микросфер, диспергированных в волокнах. Бумажное полотно имеет плотность приблизительно от 6 до 18 фунтов на 3000 кв. футов на мил и толщину приблизительно от 3 до 25 мил. Бумажное полотно режется на высекательной машине для обеспечения наличия открытых кромок на папке или суперобложке, которые обладают повышенным сопротивлением к нанесению порезов на человеческой коже. Такие изделия также обладают улучшенной сгибаемостью по GM Fold и жесткостью по GM Taber после их каландрования при давлении, равном или меньше приблизительно 350 фунтов на погонный дюйм. Такие изделия также включают изделия с уменьшенной базовой массой, которая равна или меньше 200 фунтов на 3000 кв. футов, такие как бумага для печати, бумага для копирования, бумага для письма, бумага для конвертов и бумага для бланков, как резаная, так и рулонная, обладающая улучшенной жесткость по GM Taber даже при ее относительно небольшой базовой массе.

В соответствии с одним предпочтительным вариантом осуществления изобретения бумажное полотно имеет плотность приблизительно от 6 фунтов на 3000 кв. футов на мил до 11 фунтов на 3000 кв. футов на мил, более предпочтительно приблизительно от 6 фунтов на 3000 кв. футов на мил до приблизительно 9 фунтов на 3000 кв. футов на мил и наиболее предпочтительно приблизительно от 6 фунтов на 3000 кв. футов на мил до приблизительно 8 фунтов на 3000 кв. футов на мил. Также предпочтительно, чтобы бумажное полотно имело толщину от приблизительно 14,0 до приблизительно 16,0 милов. Базовая масса полотна обычно составляет приблизительно от 80 фунтов на 3000 кв. футов до приблизительно 300 фунтов на 3000 кв. футов, более предпочтительно приблизительно от 120 фунтов на 3000 кв. футов до приблизительно 150 фунтов на 3000 кв. футов.

Обычно микросферы в бумаге состоят из синтетических полимерных микросфер и составляют приблизительно от 0,1 до 6,0 мас.% от общей массы сухого полотна. Полотно предпочтительно содержит приблизительно от 0,25 до 5,0 мас.%, более предпочтительно приблизительно от 0,5 до 4,0 мас.% и наиболее предпочтительно приблизительно от 0,5 до 3,0 мас.% на вышеупомянутой основе. Особенно предпочтительно, чтобы микросферы содержали микросферы, изготовленные из полимерного материала, выбираемого из группы, состоящей из метилметакрилата, ортохлорстирола, полиортохлорстирола, поливинилбензилхлорида, акрилонитрила, винилиденхлорида, паратертбутилстирола, винилацетата, бутилакрилата, стирола, метакриловой кислоты, винилбензилхлорида и сочетания двух или более веществ из упомянутых. Микросферы предпочтительно после расширения имеют диаметр приблизительно от 30 до 60 мкм. Дополнительно, в некоторых случаях может быть предпочтительным первоначальное диспергирование микросфер в основе в нерасширенном состоянии и последующем расширении микросфер при сушке бумажного полотна.

Волокна целлюлозы, содержащиеся в полотне, могут быть получены из хвойной древесины, лиственной древесины или их смеси. Предпочтительно, содержание волокон в бумажном полотне составляет приблизительно от 30% до 100% по сухой массе волокон хвойной древесины и приблизительно от 70% до 0% по сухой массе волокон лиственной древесины.

По одному из аспектов изобретения, волокна в бумажном полотне содержат приблизительно от 30 до 100 мас.% от сухой массы хвойных волокон, приблизительно от 70 до 0 мас.% от сухой массы лиственных волокон и приблизительно от 0 до 50 мас.% от сухой массы потребительских отходов.

По одному из аспектов изобретения полотно каландровалось в каландре, имеющем одну или несколько зон контакта, причем давление в любой зоне контакта не превышает приблизительно 350 фунтов на погонный дюйм.

Упомянутое давление может быть равно или меньше приблизительно 280 фунтов на погонный дюйм.

Упомянутое давление может быть равно или меньше приблизительно 250 фунтов на погонный дюйм.

Упомянутое давление может быть равно или меньше приблизительно 100 фунтов на погонный дюйм.

Упомянутое давление может быть равно или меньше приблизительно 50 фунтов на погонный дюйм.

По одному из вариантов изобретения, бумажный материал имеет коэффициент порезов меньше приблизительно 40, определяемый путем анализа согласно испытанию коэффициента порезов 30.

Бумажный материал может иметь значение по GM Fold, равное или больше приблизительно 200.

Бумажный материал может иметь значение по GM Fold, равное или больше приблизительно 350.

Бумажный материал, может иметь по GM Fold равно или больше приблизительно 450.

Краткое описание чертежей

Вышеуказанные и другие аспекты и преимущества настоящего изобретения теперь будут более подробно описаны вместе с прилагаемыми чертежами, на которых:

Фиг.1 является микрофотографией, показывающей кромки обычной бумаги после резки различными способами резки бумаги.

Фиг.2 является еще одной микрофотографией, сравнивающей высеченную обычную бумагу и высеченную бумагу согласно одному варианту осуществления настоящего изобретения.

Фиг.3 является боковой вертикальной проекцией, схематически иллюстрирующей устройство для высекания бумаги для использования при обратном высекании образцов бумаги.

Фиг.4 является боковой вертикальной проекцией, схематически иллюстрирующей устройство для испытаний возможности порезов бумагой пальцев.

Фиг.5 является перспективным видом, иллюстрирующим определенные аспекты устройства для испытаний, показанного на Фиг.4.

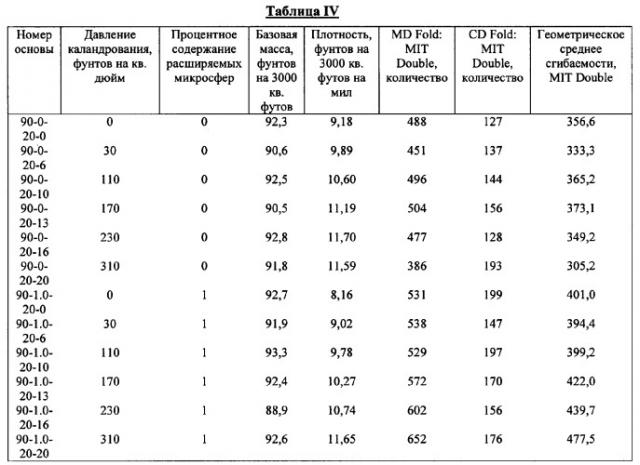

Фиг.6 является графиком сгибаемости по GM Fold против плотности для основ с базовой массой 90 фунтов на 3000 кв. футов с микросферами и без них.

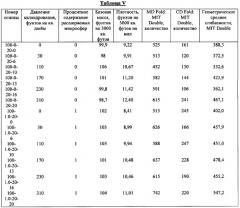

Фиг.7 является графиком сгибаемости по GM Fold против плотности для основ с базовой массой 100 фунтов на 3000 кв. футов с микросферами и без них.

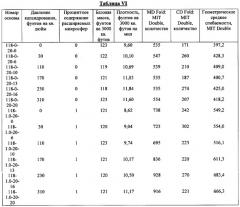

Фиг.8 является графиком сгибаемости по GM Fold против плотности для основ с базовой массой 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.9 является графиком жесткости по GM Taber против давления каландрования для основ, имеющих базовую массу 90 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.10 является графиком жесткости по GM Taber против давления каландрования для основ, имеющих базовую массу 100 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.11 является графиком жесткости по GM Taber против давления каландрования для основ, имеющих базовую массу 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.12 является графиком жесткости по GM Taber против базовой массы для основ, каландрованных при различном давлении с микросферами и без них.

Фиг.13 является графиком гладкости по Шеффилду оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 90 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.14 является графиком гладкости по Шеффилду оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 100 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.15 является графиком гладкости по Шеффилду оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.16 является графиком Parker Print Surf оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 90 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.17 является графиком Parker Print Surf оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 100 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.18 является графиком Parker Print Surf оборотной (сетчатой) стороны против плотности для основ, имеющих базовую массу 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.19 является графиком гладкости по Шеффилду верхней стороны против плотности для основ, имеющих базовую массу 90 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.20 является графиком гладкости по Шеффилду верхней стороны против плотности для основ, имеющих базовую массу 100 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.21 является графиком гладкости по Шеффилду верхней стороны против плотности для основ, имеющих базовую массу 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.22 является графиком Parker Print Surf верхней стороны против плотности для основ, имеющих базовую массу 90 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.23 является графиком Parker Print Surf верхней стороны против плотности для основ, имеющих базовую массу 100 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.24 является графиком Parker Print Surf верхней стороны против плотности для основ, имеющих базовую массу 118 фунтов на 3000 кв. футов с микросферами и без них.

Фиг.25 является графиком сгибаемости по GM Fold против базовой массы для основ с микросферами и без них.

Подробное описание изобретения

Одним аспектом настоящего изобретения является бумажный материал с улучшенным сопротивлением срезу, т.е. кромки бумаги имеют уменьшенную тенденцию резать, сдирать или повреждать человеческую кожу. Настоящее изобретение также относится к бумажному материалу, имеющему улучшенную жесткость по GM Tader и улучшенную сгибаемость по GM Fold. В том смысле, как слово «бумага» используется в настоящем документе, оно включает бумагу и картон, если не указано иное.

Бумага предоставляется в виде полотна, содержащего волокна целлюлозы, например волокна, полученные из лиственных деревьев, хвойных деревьев или сочетания лиственных и хвойных деревьев, подготовленных для использования в комбинации для изготовления бумаги любым известным способом варки, облагораживания и отбеливания. В одном предпочтительном варианте осуществления волокна целлюлозы в бумаге содержат хвойные волокна приблизительно от 30% до 100% по сухой массе и лиственные волокна приблизительно от 70% до 0% по сухой массе. В некоторых вариантах осуществления по меньшей мере часть волокон может быть получена из недревесных травянистых растений, включая, но не ограничиваясь, кенаф, коноплю, джут, лен, сизаль или абаку, хотя законодательные ограничения или другие соображения могут сделать использование конопли и других источников волокон непрактичным или невозможным.

Помимо волокон целлюлозы бумажный материал также содержит диспергированные в волокнах расширенные или нерасширенные микросферы в количестве приблизительно от 0,1 до 6 мас.% по сухой массе, более предпочтительно бумага содержит приблизительно от 0,25 до 5,0 мас.% расширенных или нерасширенных микросфер и наиболее предпочтительно бумага содержит приблизительно от 0,5 до 3,0 мас.% расширенных или нерасширенных микросфер.

Расширенные и расширяемые микросферы хорошо известны из уровня техники. Например, подходящие расширяемые микросферы описаны в совместно рассматриваемых заявке с серийным номером 09/770,340, поданной 26 января 2001 года и заявке с серийным номером 10/121,301, поданной 11 апреля 2002 года; в патентах США №№3,556,934, 5,514,429, 5,125,996, 3,533,908, 3,293,114, 4,483,889 и 4,133,688; в патентной заявке Великобритании 2307487, содержание которых включено путем ссылки. При осуществлении настоящего изобретения на практике могут использоваться любые известные микросферы. Подходящие микросферы включают частицы из синтетических смол, имеющие обще сферический центр, содержащий жидкость. Частицы смол могут быть изготовлены из метилметакрилата, ортохлорстирола, полиортохлорстирола, поливинилбензилхлорида, акрилонитрила, винилиденхлорида, паратертбутилстирола, винилацетата, бутилакрилата, стирола, метакриловой кислоты, винилбензилхлорида и сочетания двух или больше веществ из упомянутых. Предпочтительные частицы смол содержат полимер, содержащий приблизительно от 65 до 90 мас.% винилиденхлорида, предпочтительно приблизительно от 65 до 75 мас.% винилиденхлорида, и приблизительно от 35 до 10 мас.% акрилонитрила, предпочтительно приблизительно от 25 до 35 мас.% акрилонитрила.

Микросферы предпочтительно находятся в бумажном полотне в «расширенном» состоянии после расширения по диаметру приблизительно на 300-600% от «нерасширенного» состояния в исходной композиции для изготовления бумаги, из которой получено полотно. В их исходном нерасширенном состоянии в центре расширяемых микросфер может находиться пенообразующий агент в форме летучей жидкости, который содействует желательному объемному расширению и поддерживает его. Предпочтительно, агент не является растворителем полимерных смол. Особо предпочтительным пенообразующим агентом является изобутен, который может присутствовать в количестве приблизительно от 10 до 25 мас.% от суммарной массы частиц смолы. После нагрева до температуры приблизительно 80-190°С, как например в сушильном отделении машины для изготовления бумаги, частицы смолы увеличиваются в диаметре приблизительно до 60 мкм, предпочтительно от 30 до 60 мкм. Подходящие расширяемые микросферы поставляются на рынок компанией Akzo Nobel, г.Мариетта, штат Джорджия, под фирменным наименованием EXPANCEL. Расширяемые микросферы и их использование в бумажных материалах описаны более подробно в совместно рассматриваемой заявке с серийным номером 09/770,340, поданной 26 января 2001 года, и совместно рассматриваемой заявке с серийным номером 10/121,301, поданной 11 апреля 2002 года, содержание которых включено в настоящий документ путем ссылки.

Полотно может также содержать другие традиционные добавки, такие как, например, крахмал, наполнители, клеящие вещества, средства для удержания и усиливающие полимеры. Наполнители, которые могут использоваться, включают органические и неорганические пигменты, такие как, например, полимерные частицы, такие как латексы полистирола и полиметилметакрилат, и минералы, такие как карбонат кальция, сульфат бария, слюда, каолин и тальк. Другие традиционные добавки включают, не ограничиваясь, смолы, прочные в мокром состоянии, внутренние клеи, смолы, прочные в сухом состоянии, квасцы, наполнители, пигменты и красители. Для получения максимально высоких уровней склеивания поверхностей в способах настоящего изобретения предпочтительно, чтобы полотно было склеено внутри, т.е. чтобы клеящие агенты были добавлены в суспензию целлюлозы до изготовления бумажного полотна или основы. Внутреннее склеивание помогает предотвратить попадание поверхностного клея в полотно, позволяя ему оставаться на поверхности, где он имеет максимальную эффективность. Внутренние клеящие агенты включают любые такие вещества, обычно используемые на мокрой стороне машины для изготовления бумаги. Они включают канифольные клеи, кетеновые димеры и мультидимеры, а также алкенилянтарные ангидриды. Внутренние клеи обычно используются в концентрациях, известных из уровня техники, как, например, приблизительно от 0,05 до 0,25 мас.% от массы сухого бумажного полотна. Способы и материалы, используемые для внутреннего склеивания, обсуждаются Э.Страздинсом (Е.Strazdins) в публикации «Склеивание бумаги», второе издание, под редакцией У.Ф.Рейнольдса (W.F.Reynolds), изд. TAPPI, 1989, стр.1-33. Подходящие кетеновые димеры для внутреннего склеивания раскрыты в патенте США №4,279,794, который включен путем ссылки в его полном объеме, и в патентах Великобритании №№786,543, 903,416, 1,373,788 и 1,533,434, а также в опубликованной Европейской патентной заявке №0666368АЗ. Кетеновые димеры имеются в продаже, например клеящие агенты "Aquarel.RTM" и "Precis.RTM" от компании Hercules Incorporated, Уилмингтон, штат Делавэр. Кетеновые мультимеры для внутреннего склеивания описаны в опубликованной Европейской патентной заявке №0629741 А1, соответствующей патентной заявке США с серийным номером 08/254,813, поданной 6 июня 1994 года, в опубликованной Европейской патентной заявке №0666368 А3, соответствующей патентной заявке США с серийным номером 08/192,570, поданной 7 февраля 1994 года, и в патентной заявке США с серийным номером 08/601,113, поданной 16 февраля 1996 года. Алкенилянтарные ангидриды для внутреннего склеивания раскрыты в патенте США №4,040,900, который включен в настоящий документ путем ссылки в его полном объеме, и в публикации К.Э.Фарли и Р.Б.Уассера (С.Е.Farley and R.B.Wasser) «Склеивание бумаги», второе издание, под редакцией У.Ф.Рейнольдса (W.F.Reynolds), изд. TAPPI, 1989, стр.51-62. Различные алкенилянтарные ангидриды предлагаются компанией Albermarle Corporation, Батон-Руж, штат Луизиана.

Толщина бумаги согласно настоящему изобретению может изменяться в широком диапазоне. Бумага, полученная согласно настоящему изобретению, предпочтительно имеет конечную толщину после каландрования приблизительно от 3 до 25 милов, в зависимости от цели использования бумажного материала, при любом давлении каландрования, которое может соответствовать последующему нанесению покрытия. Заявители выявили, что бумажный материал настоящего изобретения, который обладает сопротивлением к нанесению порезов на человеческой коже, имел толщину приблизительно от 7 до 18,0 милов, предпочтительно приблизительно от 8,0 до 14,0 милов, более предпочтительно приблизительно от 9 до 12 милов и наиболее предпочтительно приблизительно от 10,0 до 11,5 милов.

Базовая масса бумаги настоящего изобретения также может изменяться в широком диапазоне в зависимости от использования бумажного материала. Бумажный материал предпочтительно имеет базовую массу приблизительно от 20 фунтов на 3000 кв. футов до 300 фунтов на 3000 фунтов, более предпочтительно приблизительно от 20 фунтов на 3000 кв. футов до 200 фунтов на 3000 фунтов и наиболее предпочтительно приблизительно от 30 фунтов на 3000 кв. футов до 180 фунтов на 3000 фунтов. Заявители выявили, что разница в сгибаемости по GM Fold между бумажным материалом настоящего изобретения и аналогичным бумажным материалом, который не содержит микросфер, увеличивается с увеличением базовой массы. В тех вариантах осуществления, где желательна повышенная сгибаемость по GM Fold, для достижения максимальной разницы в сгибаемости базовая масса должна составлять 90 фунтов на 3000 кв. футов или больше. В этих вариантах осуществления базовая масса предпочтительно равна или превышает приблизительно 100 фунтов на 3000 кв. футов и более предпочтительно равна или превышает 105 фунтов на 3000 кв. футов.

Жесткость по GM Taber бумажного материала настоящего изобретения может изменяться в широком диапазоне. Заявители выявили, что жесткость по GM Taber бумажного материала настоящего изобретения выше, чем у аналогичного бумажного материала, не содержащего микросфер, если основа настоящего изобретения каландруется при давлении, равном или меньше приблизительно 350 фунтов на погонный дюйм. Из-за повышенной жесткости по GM Taber бумажного материала настоящего изобретения, содержащего расширенные микросферы, он может использоваться в тех видах применения, где используются аналогичные материалы с большей базовой массой, которые не содержат микросфер. Например, бумажный материал настоящего изобретения обладает жесткостью по GM Taber, сравнимой с жесткостью аналогичного материала, который имеет базовую массу на 5-10% больше и не каландровался при уменьшенном давлении.

Сгибаемость по GM Fold бумажного материала настоящего изобретения может изменяться в широком диапазоне, но она также выше, чем у аналогичного бумажного материала, который не содержит микросфер. В общем, эксперименты показали, что в настоящем изобретении сгибаемость по GM Fold увеличивается с увеличением плотности. Значение по GM Fold предпочтительно составляет 200 и более предпочтительно не меньше приблизительно 350.

Плотность бумажного материала составляет по меньшей мере приблизительно 6 фунтов на 3000 кв. футов на мил. Как показали эксперименты, заявителям удалось добиться того, что улучшение сгибаемости по GM Fold бумажного материала настоящего изобретения по сравнению с аналогичным материалом, который не содержит микросфер, возрастает с увеличением плотности. Соответственно желательны более высокие значения плотности, предпочтительно равные 7,0 фунтов на 3000 кв. футов. В этих предпочтительных вариантах осуществления конечная плотность бумаги, т.е. базовая масса, деленная на толщину, обычно составляет приблизительно от 7,0 фунтов на 3000 кв. футов на мил до 12,0 фунтов на 3000 кв. футов на мил, предпочтительно приблизительно от 7,5 фунтов на 3000 кв. футов на мил до 9,0 фунтов на 3000 кв. футов на мил, более предпочтительно приблизительно от 7,5 фунтов на 3000 кв. футов на мил до 9,0 фунтов на 3000 кв. футов на мил и наиболее предпочтительно приблизительно от 7,5 фунтов на 3000 кв. футов на мил до 9,0 фунтов на 3000 кв. футов на мил. Таким образом, бумага имеет относительно большую толщину по отношению к ее массе, чем обычные типы бумаги. Мы полагаем, что уменьшение отношения базовой массы к толщине по меньшей мере частично вызвано большим количеством крошечных пустот в бумаге, образованных расширенными микросферами, диспергированными между волокнами, поскольку микросферы приводят, особенно в процессе расширения, к значительному увеличению объема пустот в материале. Кроме того, бумага после операций сушки каландруется в достаточной степени для достижения конечных желательных толщин, указанных в настоящем документе, вместе с формированием любой желательной поверхности полотна при каландровании. Наличие значительно увеличенного объема пустот вместе с относительно большой толщиной также приводит к снижению плотности бумаги при сохранении достаточной жесткости и других свойств, важных для использования в качестве исходного материала для папок и т.п.

Способы и устройства для подготовки бумажной или картонной основы хорошо известны из уровня техники в области изготовления бумаги и картона. Смотрите, например, «Справочник по целлюлозно-бумажным технологиям», 2-е издание, Дж.Эй.Смук (G.A.Smook), изд. Angus Wilde Publications (1992) и содержащиеся в нем ссылки. Может быть использован любой известный способ и устройство.

Предпочтительно, способ включает: а) подготовку водной суспензии целлюлозы; b) формование и сушку полотна из водной суспензии целлюлозы для получения высушенного бумажного или картонного полотна; с) сушку бумаги для получения высушенного бумажного или картонного полотна и d) каландрование высушенного бумажного или картонного полотна. Кроме этих этапов способа могут применяться и дополнительные этапы, известные специалистам в данной области техники, как, например, этап нанесения покрытия, содержащего связующее с пигментом, содержащим диспергирующую добавку, на одну или больше поверхностей полотна.

На этапе (а) предпочтительного варианта осуществления настоящего изобретения готовится водная суспензия целлюлозы. Способы и устройства для подготовки водной суспензии целлюлозы хорошо известны из уровня техники в области изготовления бумаги и картона и не будут излагаться подробно в настоящем документе. Смотрите, например, публикацию Дж.Эй.Смука, упомянутую выше, и содержащиеся в ней ссылки на другие материалы. Может быть использован любой известный способ подготовки водной суспензии целлюлозы. Компонент целлюлозных волокон в основе может являться целлюлозой химической варки, например беленой крафт-целлюлозой, хотя настоящее изобретение не считается ограниченным крафт-целлюлозой и может также использоваться с достаточно хорошим эффектом с другими химическими типами целлюлозы, такими как сульфитными, механическими, такими как молотая древесная целлюлоза, и другими типами и их смесями, такими как химико-механическая и термомеханическая целлюлоза. Хотя это и не существенно для настоящего изобретения, целлюлоза должна предпочтительно отбеливаться для удаления лигнинов и достижения желательной степени белизны по одному или нескольким способам обработки, известным из уровня техники, включая, например, последовательности отбеливания с использованием элементарного хлора, диоксида хлора, последовательности отбеливания без хлора, последовательностей отбеливания без элементарного хлора и комбинаций или сочетаний этапов, состоящих их вышеупомянутых последовательностей и других последовательностей и этапов отбеливания. После завершения отбеливания, промывки и разделения на ситах целлюлоза обычно подвергается облагораживанию в один или несколько этапов. После этого облагороженная целлюлоза пропускается в бак для смешивания, где она смешивается с традиционными добавками, такими как, например, крахмалами, наполнителями, клеящими агентами, средствами удержания и укрепляющими полимерами. Наполнители, которые могут использоваться, включают органические и неорганические пигменты, такие как, например, полимерные частицы латексов полистирола и полиметилметакрилата, и минералы, такие как карбонат кальция, каолин и тальк. Другие традиционные добавки включают, не ограничиваясь, смолы, прочные в мокром состоянии, внутренние клеи, смолы, прочные в сухом состоянии, квасцы, наполнители, пигменты и красители, обычно добавляемые в основу для изготовления бумаги, а также другие типы целлюлозы, такие как небеленая целлюлоза и/или переработанная целлюлоза. Другими традиционными добавками также могут являться так называемые агенты для «внутреннего склеивания», используемые главным образом для увеличения угла контакта полярных жидкостей, контактирующих с поверхностью бумаги, например алкенилянтарный ангидрид, алкилкетеновый димер и канифольные клеи. На этом этапе также могут быть добавлены средства для удержания. Предпочтительными являются катионные средства для удержания, однако в основе могут использоваться и анионные средства для удержания.

Помимо этого и перед загрузкой композиции в загрузочный бак машины для изготовления бумаги к смеси целлюлозной композиции добавляются полимерные микросферы. Как было сказано выше, микросферы добавляются в количестве приблизительно от 0,1 до 6,0% от общей сухой массы композиции. Микросферы могут быть предварительно расширены или в сущности иметь окончательный размер до добавления в смесь композиции. Однако предпочтительно, чтобы микросферы первоначально добавлялись в композицию в нерасширенном состоянии и затем расширялись в процессе формования и сушки бумажного полотна, как сказано ниже. Должно пониматься, что такое расширение оказывает влияние на увеличение толщины и уменьшение плотности конечного бумажного продукта. В объем изобретения также входит добавление смеси расширяемых и уже расширенных микросфер (или микросфер, которые в сущности уже имеют свой конечный размер) в композицию для изготовления бумаги для того, чтобы часть микросфер расширилась в значительной степени в ходе операций сушки, хотя во время сушки будет сохраняться баланс тех же конечных размеров.

На этапе (b) способа настоящего изобретения суспензия целлюлозы из этапа (а) разделяется на ситах и высушивается для получения высушенного бумажного или картонного полотна. Способы и устройства для разделения на ситах и сушки суспензии целлюлозы хорошо известны из уровня техники в области изготовления бумаги и картона. Смотрите, например, публикацию Дж.Эй.Смука, упомянутую выше, и содержащиеся в ней ссылки на другие материалы. Может быть использован любой известный способ разделения на ситах и сушки. Из-за этого такие способы не будут излагаться в подробностях. Для примера, водная композиция для изготовления бумаги, содержащая целлюлозу и другие добавки, выкладывается из загрузочного бака подходящей машины для изготовления бумаги в однослойное или многослойное полотно на машине для изготовления бумаги, такой как машина Фурдринье или любая другая бумагоделательная машина, известная из уровня техники, а также машины, которые могут стать известными в будущем. Например, так называемый «срез» композиции, состоящий из водной пульпы волокон целлюлозы относительно низкой консистенции вместе с микросферами и различными добавками и наполнителями, диспергированными в ней, выдавливается из загрузочного бака на пористый ленточный движущийся лист или проволоку, где вода удаляется путем постепенного стока через небольшие отверстия в проволоке под вакуумом в секции формования до тех пор, пока полотно волокон целлюлозы и других материалов не будет сформовано на проволоке. Обезвоженное мокрое полотно пропускается из секции формования в секцию прессования по специально изготовленным лентам через последовательность валков для отжима, которые удаляют воду и упрочняют мокрое полотно бумаги. На этапе (с) предпочтительного варианта осуществления настоящего изобретения бумажное или картонное полотно высушивается после обработки клеящим составом. Полотно затем пропускается в исходную секцию сушки для удаления большинства удерживаемой влаги и дальнейшего уплотнения волокон в полотне. Теплота в секции сушки также способствует расширению нерасширенных микросфер, которые могут содержаться в полотне. Способы и устройства для сушки бумажных или картонных полотен, обработанных клеящим составом, хорошо известны из уровня техн