Способ подготовки газоотводящей скважины подземного газогенератора

Иллюстрации

Показать всеИзобретение относится к подземной газификации угольных пластов, а именно к способу подготовки газоотводящей скважины подземного газогенератора. Способ включает бурение скважины, состоящей из обсаженной части, пройденной по породам, вмещающим угольный пласт, и выполненной в виде двойной металлической колонны из внутренней и наружной труб. В кольцевой щели между трубами размещают водопровод для подачи воды в конец обсаженной части скважины и охлаждения отводимого горячего газа через ее внутреннюю трубу. Скважина имеет необсаженную часть, пройденную по угольному пласту. Водопровод заканчивают вблизи границ контакта с угольным пластом в породе кровли угольного пласта либо в породе почвы угольного пласта. Внутреннюю трубу заканчивают в начальной зоне угольного пласта. В нижнем конце внутренней трубы размещают устройство по контролю за положением очага горения в газоотводящей скважине. Необсаженную часть газоотводящей скважины термически прорабатывают путем контролируемого противоточного перемещения очага горения по буровому каналу навстречу нагнетаемому в газоотводящую скважину воздушному дутью. Контролируют положение очага горения в газоотводящей скважине и после фиксации перемещения его к нижнему концу внутренней трубы приступают к созданию емкости подземного сепаратора увеличением количества нагнетаемого воздушного дутья для выгазования угля под нижним концом внутренней трубы. В процессе создания емкости подземного сепаратора количество нагнетаемого воздушного дутья определяют, пользуясь математическим выражением. Обеспечивает повышение надежности и интенсивности отвода газа, очищенного от твердых и жидких примесей. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к подземной газификации угольных пластов на месте их залегания. Основным элементом подземного газогенератора является газоотводящая скважина, отсюда подготовка ее к интенсивному и эффективному газоотводу является важнейшей технологической задачей.

Известен способ расширения бурового канала газоотводящей скважины путем бурения на ее трассу по длине серии вертикальных скважин, через которые выгазовывают уголь и тем самым расширяют первоначальный буровой канал газоотводящей скважины [1, с 118-121]. Недостатком этого решения является высокая его затратность на бурение промежуточных вертикальных скважин.

Известен также способ огневой проработки бурового канала газоотводящей скважины, заключающийся в перемещении очага горения вдоль бурового канала навстречу нагнетаемому воздушному дутью [2]. Реализация этого технологического мероприятия позволяет расширить буровой канал диаметром 150 мм до 500-600 мм. При этом известен также способ контроля за местом появления очага горения в канале газоотводящей скважины [3]. Однако оба эти технические решения относятся лишь к расширению бурового канала газоотводящей скважины, оставляя вне рассмотрения весь комплекс подготовки ее к эффективному газоотводу.

Проблема увеличения производительности газоотводящей скважины в известном техническом решении выполняется путем рекуперативного охлаждения отводимого горячего газа водой через стенку. Такая скважина-рекуператор обеспечивает повышение энергетического КПД и количества отводимого газа [4]. Однако это решение не дает рекомендаций по конструктивному оформлению конца обсадной колонны газоотводящей скважины.

Целью настоящего изобретения является создание такого способа подготовки газоотводящей скважины, при котором оптимизировались бы не только параметры обсаженной и необсаженной ее частей, но и по возможности уменьшался бы вынос твердых (зола, уголь) и жидкообразных (смолы) веществ. Предлагаемое изобретение формулирует технологический регламент комплексной подготовки газоотводящей скважины к эффективной эксплуатации.

Поставленная цель достигается тем, что в известном способе подготовки газоотводящих скважин при подземной газификации угля (ПГУ), заключающемся в бурении скважины, состоящей из обсаженной части пройденной по породам и выполняемой в виде двойной металлической колонны с размещенным в кольцевой щели между трубами водопроводом для подачи воды в конец обсаженной части скважины и охлаждения отводимого горячего газа через ее внутреннюю трубу, а также необсаженной ее части, пройденной по угольному пласту, и термически прорабатываемой путем контролируемого противоточного перемещения очага горения по буровому угольному каналу навстречу нагнетаемому в скважину воздушному дутью, осуществляют ряд новых технических решений, повышающих эффективность эксплуатации газоотводящих скважин.

В частности, водопровод в кольцевой щели обсаженной части газоотводящей скважины заканчивают в породе кровли или почвы вблизи ближайших границ их контакта с угольным пластом, а внутреннюю трубу обсаженной части скважины заканчивают в начальной зоне угольного пласта. При этом устройство по контролю за положением очага горения в газоотводящей скважине размещают в конце внутренней обсадной ее колонны, фиксируют момент перемещения очага горения к ней, а после перемещения его к колонне газоотводящей скважины количество нагнетаемого воздушного дутья, а следовательно, выгазованного угля под колонной газоотводящей скважины для создания емкости подземного сепаратора определяют из выражения

,

где ∑Vg - количество нагнетаемого воздушного дутья, м3;

ƒk - площадь среднего сечения проработанной необсаженной части газоотводящей скважины подземного сепаратора, м2;

κ - коэффициент увеличения площади проходного сечения

газоотводящей скважины подземного сепаратора;

L - длина выгазовываемой части угольного пласта под нижним концом внутренней трубы газоотводящей скважины по трассе ее необсаженной части, м;

γу - удельный вес выгазовываемого угля, т/м3;

Вг - удельный выход газа, м3/кг;

υg - удельный расход дутья, м3/м3.

Значение коэффициента «к» меняется в широких пределах от 50 до 150, при этом минимальные его значения применяются для термостойкого угля, залегающего в плотных породах (например, алевролитах), а максимальные - для термостойких углей (тощих), залегающих в слабых породах (например, песчаники, известняки).

Кроме того, для предотвращения перегрева и деформации колонны скважины после появления очага горения непосредственно в зоне, примыкающей к концу колонны газоотводящей скважины, начинают подавать воду на ее охлаждение. В завершающей стадии подготовки газоотводящей скважины, т.е. после завершения нагнетания воздушного дутья для создания емкости подземного сепаратора, газоотводящую скважину постепенно переводят с режима нагнетания воздушного дутья на режим интенсивного отвода газа из подземного газогенератора.

Сопоставительный анализ заявляемого изобретения с аналогами и прототипом показывает, что новое техническое решение отличается комплексным подходом к подготовке газоотводящей скважины для длительной и эффективной ее эксплуатации. В частности, оптимизируются режимы охлаждения торца двойной обсадной колонны скважины и завершения перемещения очага горения при огневой проработке бурового канала скважины. Кроме того, существенным отличием заявляемого изобретения являются технологические рекомендации, в том числе и расчетные, по созданию подземного сепаратора в зоне, примыкающей к торцу обсаженной части газоотводящей скважины, а также по переходу от дутьевого ее режима к газоотводу, завершающему подготовку газоотводящей скважины к длительной эксплуатации. Эти отличия соответствуют критерию «новизна» в заявленном изобретении.

Изобретательский уровень заявляемого технического решения отвечает критерию «существенные отличия», т.к. является полным технологическим регламентом, обеспечивающим длительную и безаварийную эксплуатацию газоотводящей скважины, а следовательно, и подземного газогенератора в целом.

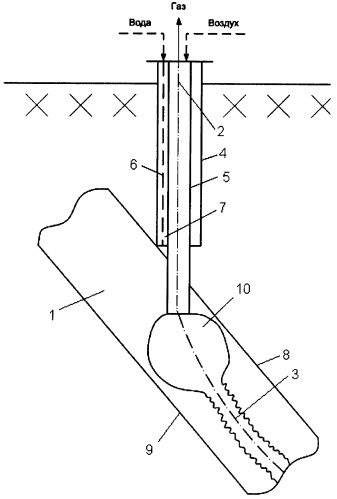

На чертеже представлена принципиальная схема газоотводящей скважины в процессе ее подготовки к эксплуатации.

Предлагаемый способ реализуется следующим образом. На угольный пласт 1 бурится наклонно-направленная скважина, имеющая обсаженную 2 и необсаженную 3 части. При этом обсаженная часть 2 газоотводящей скважины выполняется в виде двойной металлической колонны 4, 5, в кольцевой щели которой размещен водопровод 6. Охлаждение горячего газа осуществляется бесконтактно через внутреннюю трубу 5, а образующийся в кольцевой щели водяной пар может быть использован в энергетических целях.

При этом обсадку газоотводящей скважины осуществляют с соблюдением важных эксплуатационных условий. Так, ввод воды в кольцевую щель 7 выполняют на уровне кровли 8 вблизи ее границы с угольным пластом 1. Такое размещение и заканчивание водопровода гарантирует безаварийную его эксплуатацию. Если бы водопровод 6 заканчивался ниже (в угольном пласте), то неизбежны были бы перегрев и деформация в зоне горения угля. Поэтому двойная колонна 4, 5 и водопровод 6 должны при обсадке скважины строго заканчиваться в породах кровли 8 угольного пласта, а ее внутренняя труба 5 - в начальной зоне угольного пласта. При этом бурение скважины возможно как со стороны кровли угольного пласта, так и со стороны его почвы 9.

Важным технологическим этапом является первичная очистка отводимого газа ПГУ от твердых (зола, уголь) и жидкообразных (смола) веществ, неизбежно сопровождающих процесс ПГУ. С этой целью под колонной обсаженной части газоотводящей скважины создают емкость 10 (выгазованное свободное пространство), в которой скорость движения горячего газа существенно (в 50-150 раз) снижается по сравнению со скоростью его течения в проработанном угольном канале скважины. При этом момент перемещения очага горения к колонне газоотводящей скважины (при огневой проработке ее угольной части) фиксируют с помощью устройства по контролю за положением очага горения, размещаемого в конце внутренней обсадной колонны. Это устройство выполняют из двойного электрического провода, на нижнем конце которого размещают контакт из легкоплавкого металла. Приближение очага горения к обсадной колонне газоотводящей скважины фиксируют по замыканию этого контакта [3]. Далее начинают стадию создания емкости подземного сепаратора путем контролируемого выгазовывания угольного пласта под колонной газоотводящей скважины.

Требуемое количество выгазованного угля в емкости подземного сепаратора, а следовательно, количество поданного воздушного дутья определяют по выражению:

,

где ∑Vg - количество нагнетаемого воздушного дутья, м3;

ƒk - площадь среднего сечения проработанной необсаженной части газоотводящей скважины подземного сепаратора, м2;

κ - коэффициент увеличения площади проходного сечения газоотводящей скважины подземного сепаратора;

L - длина выгазовываемой части угольного пласта под нижним концом внутренней трубы газоотводящей скважины по трассе ее необсаженной части, м;

γy - удельный вес выгазовываемого угля, т/м3;

Вг - удельный выход газа, м3/кг;

υg - удельный расход дутья, м3/м3.

Пример практического расчета.

Для условий Южно-Абинской станции «Подземгаз» в Кузбассе (г.Киселевск) средний диаметр проработанной угольной части газоотводящей скважины составляет 0,5 м (диаметр бурового канала - 0,15 м). Производительность газоотводящей скважины составляет 10000 нм3/ч, откуда скорость движения газа в проработанном канале равна . Для эффективной очистки отводимого газа в этих горногелогических условиях снижение его скорости в емкости сепаратора должно быть примерно в 100 раз, т.е. до величины 0,142 м/с, а площадь ее сечения - .

При мощности угольного пласта 3 м выгазовывание угольного пласта по ширине от трассы газоотводящей скважины должно составить . Примем длину сепаратора по трассе газоотводящей скважины L, равной мощности угольного пласта, т.е. Z=3 м. Откуда, необходимо выгазовать 3·6,5·3=58,5 м3 угля или при удельном весе γу=1,2 т/м3, соответствено - 70 т.

При удельном выходе газа на воздушном дутье для южно-абинского угля и удельном расходе воздуха на образование газа 1,3 м3/м3 суммарный расход воздушного дутья (без учета утечек газа) на выгазовывание 70 т угля составит: 70·103·4,2·1,3=382·103 м3 [1, с.35-36]. Средний расход воздушного дутья на подготовку газоотводящей скважины к эксплуатации примем равным 2000 м3/ч, следовательно, для создания емкости подземного сепаратора потребуется: 382·103/2000=190 часов или около 8 суток.

После выгазовывания угля для емкости сепаратора меняют режим газоотводящей скважины, а именно: постепенно снижают расход нагнетаемого воздушного дутья до нуля и также постепенно (путем открытия задвижки на отводе газа) переводят на полный газоотвод.

При этом важным технологическим этапом является включение в работу системы водяного охлаждения. Последнюю обязательно включают сразу же после перемещения очага горения (при огневой проработке бурового канала) к колонне газоотводящей скважины. В случае невыполнения этого требования возможна деформация колонны и выход из строя системы бесконтактного охлаждения горячего газа. Система охлаждения газа должна обеспечить его охлаждение с 700-800°С (на входе) до 180-200°С (на выходе из скважины).

Итак, заявляемый способ подготовки газоотводящих скважин к длительной эксплуатации обладает рядом преимуществ по сравнению с существующим уровнем технологии:

- надежные технологические и конструктивные особенности системы охлаждения горячего газа;

- технологический регламент создания подземного сепаратора, позволяющего существенно снизить вынос из скважины твердых и жидких продуктов, содержащихся в отводимом газе;

- высокопроизводительная эксплуатация газоотводящей скважины с дебитом до 10000 нм3/ч.

Заявленное изобретение позволит решить одно из основных требований, предъявляемых к технологии ПГУ, - надежный и интенсивный отвод газа, очищенного от твердых и жидких примесей.

Источники информации

1. Крейнин Е.В. Нетрадиционные термические технологии добычи трудноизвлекаемых топлив: уголь, углеводородное сырье. - М.: ООО «ИРЦ Газпром», 2004. - 302 с.

2. Патент РФ №2209984, 2003.

3. Патент РФ №2236599, 2003.

4. Патент РФ №2055174, 1996.

1. Способ подготовки газоотводящей скважины подземного газогенератора, заключающийся в бурении скважины, состоящей из обсаженной части, пройденной по породам, вмещающим угольный пласт, и выполняемой в виде двойной металлической колонны с размещенным в кольцевой щели между трубами водопроводом для подачи воды в конец обсаженной части скважины и охлаждения отводимого горячего газа через ее внутреннюю трубу, а также необсаженной части, пройденной по угольному пласту, и термически прорабатываемой путем контролируемого противоточного перемещения очага горения по буровому каналу навстречу нагнетаемому в скважину воздушному дутью, отличающийся тем, что водопровод в кольцевой щели обсаженной части газоотводящей скважины заканчивают в породе кровли или почвы вблизи границ их контакта с угольным пластом, а внутреннюю трубу обсаженной части скважины заканчивают в начальной зоне угольного пласта, при этом устройство по контролю за положением очага горения в газоотводящей скважине размещают в конце внутренней обсадной ее колонны, фиксируют перемещение очага горения к ней, а после перемещения его к колонне газоотводящей скважины количество нагнетаемого воздушного дутья, а следовательно, выгазованного угля под колонной газоотводящей скважины для создания емкости сепаратора определяют из выражения где ∑Vg - количество нагнетаемого воздушного дутья, м3;fk - площадь среднего сечения проработанной необсаженной части газоотводящей скважины подземного сепаратора, м2;k - коэффициент увеличения площади проходного сечения газоотводящей скважины подземного сепаратора;L - длина выгазовываемой части угольного пласта под нижним концом внутренней трубы газоотводящей скважины по трассе ее необсаженной части, м;γy - удельный вес выгазовываемого угля, т/м3;Вг - удельный выход газа, м3/кг;υg - удельный расход дутья, м3/м3.

2. Способ подготовки газоотводящей скважины подземного газогенератора по п.1, отличающийся тем, что одновременно с фиксацией очага горения в зоне, примыкающей к концу колонны газоотводящей скважины, начинают подавать воду на ее охлаждение.

3. Способ подготовки газоотводящей скважины подземного газогенератора по п.1 или 2, отличающийся тем, что после завершения нагнетания воздушного дутья для создания емкости сепаратора газоотводящую скважину постепенно переводят с режима нагнетания воздушного дутья на режим интенсивного отвода газа из подземного газогенератора.