Способ и устройство контроля потока в расширительном устройстве

Иллюстрации

Показать всеИзобретение относится к энергетике. В способе контроля потока рабочей среды в расширительном устройстве в замкнутой нагревательной системе обеспечивают конденсатор, насос и бойлер, а расширительное устройство выполняют в виде винтового роторного расширителя, имеющего впускное отверстие, соединенную с ним впускную линию и выпускное отверстие. Расширительное устройство обеспечивает приведение в действие производящее энергию устройство, например генератор. При этом размещают винтовой роторный расширитель с промежуточным каналом нагнетания между впускным отверстием и выпускным отверстием, соединяют промежуточный канал нагнетания с впускной линией через отводную линию между промежуточным каналом нагнетания и точкой ответвления на впускной линии, устанавливают клапан в отводную линию и контролируют расход рабочей среды, проходящей через клапан до промежуточного канала нагнетания в зависимости от параметров состояния. 2 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу контроля потока рабочей среды в расширительном устройстве, образующем часть замкнутой нагревательной системы, причем в дополнение к расширительному устройству система включает расположенные последовательно конденсатор, насос, бойлер и механизм, который содержит расширительное устройство и средство контроля расхода среды в устройстве.

Нагревательные системы такого типа в настоящее время часто используются для генерирования электрической энергии из отработанного тепла. Желательно, чтобы в бойлере поддерживалось в общем постоянное давление или температура нагревания. Поскольку доступность отработанного тепла часто варьируется, удобно контролировать расход среды в расширительном устройстве таким образом, чтобы установить нужные условия в бойлере.

Расход среды в расширительном устройстве можно эффективно контролировать путем контроля количества оборотов. Однако механизм контроля, требующийся для такого контроля, требует высоких инвестиционных затрат, которые трудно оправдать с экономической точки зрения.

С другой стороны, этот контроль может осуществляться путем дросселирования входящего потока с помощью дросселя или заслонки. Однако такое дросселирование значительно понижает эффективность системы.

Задачей настоящего изобретения является обеспечение способа, который позволяет добиться этого при отсутствии средств контроля количества оборотов, обеспечивая по меньшей мере в целом такую же эффективность, которая достигается при использовании таких средств контроля.

Другой задачей изобретения является обеспечение механизма, в котором расширительное устройство состоит из винтового роторного расширителя, с помощью которого можно эффективно контролировать расход рабочей среды в расширительном устройстве при отсутствии контроля оборотов.

Задача решается посредством способа контроля потока рабочей среды, проходящей через расширительное устройство, образующее часть замкнутой нагревательной системы, в котором в дополнение к расширительному устройству система обеспечивает расположенные последовательно конденсатор, насос и бойлер, а расширительное устройство выполняют в виде винтового роторного расширителя, имеющего впускное отверстие и выпускное отверстие, соединенные соответственно с бойлером и конденсатором. При этом размещают винтовой роторный расширитель с промежуточным каналом нагнетания между впускным отверстием и выпускным отверстием, соединяют промежуточный канал нагнетания с впускной линией в точке ответвления, клапан устанавливают в отводной линии и контролируют расход рабочей среды, проходящей через клапан до промежуточного канала нагнетания в зависимости от параметров состояния.

Параметром состояния может быть давление рабочей среды или ее температура в заданных местах нагревательной системы. Параметры состояния предпочтительно измеряют после бойлера и до отводной линии, ведущей к промежуточному нагнетательному каналу.

Параметром состояния может также быть энергия, поданная расширительным устройством, или энергия, введенная в нагревательную систему.

Задача решается также посредством механизма для контроля расхода рабочей среды в расширительном устройстве, предназначенном для использования в нагревательной системе, причем в дополнение к расширительному устройству система включает расположенные последовательно конденсатор, насос и бойлер, а расширительное устройство состоит из винтового роторного расширителя, имеющего впускное отверстие, впускную линию, соединенную с впускным отверстием, и выпускное отверстие. Механизм, являющийся предметом настоящего изобретения, включает промежуточный канал нагнетания, расположенный в винтовом роторном расширителе между впускным отверстием и выпускным отверстием, линию, которая соединяет промежуточный канал нагнетания с впускной линией ответвления, и клапан, размещенный в отводной линии, причем клапаном может служить дроссель или заслонка.

Далее изобретение будет описано более подробно со ссылкой на предпочтительные варианты его осуществления, а также со ссылкой на прилагаемые чертежи, на которых:

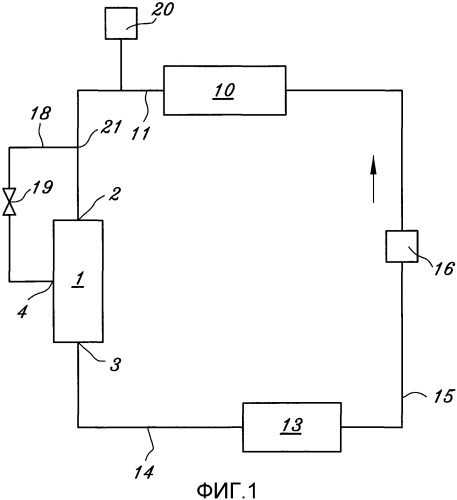

на фиг.1 схематически показана замкнутая нагревательная система, которая включает расширительный механизм, являющийся предметом изобретения;

на фиг.2 показан схематический вид сбоку винтового расширителя;

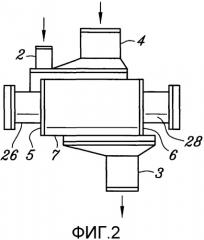

на фиг.3 показан в поперечном разрезе расширитель, показанный на фиг.2;

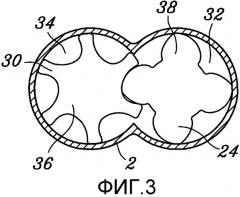

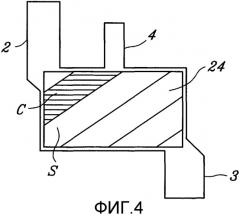

на фиг.4 показан продольный вид в разрезе расширителя на фиг.3.

Нагревательная система, показанная на фиг.1, содержит бойлер 10, который предназначен для нагрева теплоносителя и соединен с впускным отверстием 2 расширителя 1 с помощью линии 11, причем расширитель состоит из винтового роторного расширителя согласно настоящему изобретению. Расширитель имеет выпускное отверстие 3, которое соединено с конденсатором 13 с помощью линии 14. В свою очередь конденсатор 13 соединен с бойлером 10 с помощью линии 15, которая выключает насос 16 для циркуляции теплоносителя в системе.

Вал винтового роторного расширителя соединен с генератором 17, который приводится в действие силой, возникающей при расширении теплоносителя.

Нагревательная система согласно настоящему изобретению включает также отводную линию 18 в точке ответвления 21. Ответвление расположено в точке на линии 11, расположенной между бойлером 10 и впускным отверстием 2 расширителя. Отводная линия 18 открывается в промежуточный канал нагнетания 4 расширителя 1. расширитель 1 будет описан более подробно ниже, со ссылкой на фиг.2. Линия 18 включает дроссельный элемент в форме клапана 19, управление которым осуществляется в зависимости от параметра состояния системы. Этот параметр состояния может быть получен с помощью устройства, размещенного в системе, такого как, например, датчик давления 20. Согласно проиллюстрированному варианту реализации датчик давления 20 расположен между бойлером 20 и точкой ответвления 21.

На фиг.2 показан вид сбоку винтового роторного расширителя. Корпус расширителя состоит из двух торцевых стенок 5, 6 и цилиндрической стенки 7, расположенной между ними, причем эти стенки совместно ограничивают рабочую камеру, в которой размещаются два взаимодействующих ротора. Роторы установлены соответственно на позициях 26 и 28 в корпусах подшипника, размещенных снаружи соответствующих торцевых стенок 5, 6. Расширитель 1 включает впускное отверстие 2, промежуточный канал нагнетания 4 и выпускное отверстие 3.

Как показано на фиг.3, ограниченная корпусом рабочая камера имеет форму двух взаимно пересекающихся цилиндров, в которой размещены охватываемый ротор 24 и охватывающий ротор 36. Охватываемый ротор имеет четыре проходящих по спирали выступа 38 и промежуточные пазы 32, а охватывающий ротор имеет шесть выступов 30 и промежуточные пазы 34. Роторы захватывают друг друга посредством выступов 38, 30 и пазов 34, 32, за счет чего между роторами и стенками корпуса 5, 6 и 7 образуются рабочие камеры. Рабочие камеры перемещаются аксиально вдоль расширителя при вращении роторов, изменяя при этом свой объем. Каждая рабочая камера первоначально имеет в конце расширителя нулевой объем и последовательно возрастает до максимума. Эти изменения объема используются при расширении рабочей среды с помощью отверстий, через которые рабочая среда поступает под различным давлением и выходит в соответствующих позициях в цикле расширения.

На фиг.4 показана схематическая иллюстрация, которая демонстрирует аксиальное положение отверстий. Охватываемый ротор 24 схематически показан сбоку. Вершины соответствующих выступов ограничивают линии уплотнения S с цилиндрической стенкой 7 и камеру С, образованную между двумя линиями уплотнения. Камера С соединена с аналогичной камерой, образованной выступами охватывающего ротора, причем камеры вместе образуют V-образную рабочую камеру. Изучение этой части рабочей камеры, проиллюстрированной на фигуре, будет достаточным для понимания рабочего процесса. В процессе работы каждая рабочая камера С проходит во время полного рабочего цикла через пять фаз, которыми являются первая фаза заполнения, первая фаза расширения, вторая фаза заполнения, вторая фаза расширения и фаза опорожнения.

Рабочая среда подается в верхний левый конец расширителя (как можно видеть на фигуре) из линии 11 под давлением, превышающим атмосферное давление, и проходит через впускное отверстие 2 в рабочую камеру, объем которой возрастает от нуля до относительно небольшого объема v1, когда сообщение с впускным отверстием 2 нарушается следующей линией уплотнения рабочей камеры. Это составляет первую фазу заполнения.

Когда после этого рабочая камера перемещается на фигуре дальше вправо, ее объем снова возрастет, вызывая при этом уменьшение давления в рабочей камере. Эта фаза расширения продолжается до тех пор, пока предшествующая линия уплотнения не достигнет промежуточного канала нагнетания 4. В этот момент времени объем рабочей камеры возрастает до v2, достаточно большого для того, чтобы создать в рабочей камере давление ниже Р.

Когда предшествующая линия уплотнения достигает промежуточного канала нагнетания 4, рабочая камера начинает сообщаться с линией 19, в которой давление выше давления в камере. В то время как рабочая камера сообщается с промежуточным каналом нагнетания 7, давление в ней повышается до Р, другими словами, до такого же давления, которое преобладает в линии 18, за счет поступления среды из линии 18. Эта вторая фаза заполнения заканчивается, когда камера смещается направо (на фигуре) настолько, что сообщение с промежуточным каналом нагнетания 4 прерывается следующей линией уплотнения.

Расширение продолжается до достижения предшествующей линией уплотнения выпускного отверстия 3. Выпускное отверстие 3 расположено таким образом, что давление в рабочей камере снизится до уровня атмосферного давления, когда камера достигает сообщения с этим отверстием.

После этого рабочая среда проходит в конденсатор 13 и оттуда в бойлер через линию 15 и насос 16.

Как показано ранее на фиг.1, при «нормальном» давлении Р или давлении ниже Р в линии 11 (указывается датчиком давления 20) клапан 19 закрывается, чтобы обеспечить прохождение рабочей среде только по направлению к впускному отверстию 2. Когда давление в линии 11 повышается до значения, превышающего Р, настройка клапана 19 изменяется, так что через клапан 19 в линии 18 проходит вторичный поток, который проходит до промежуточного канала нагнетания 4 и далее в рабочую камеру расширителя 1, соединенную с этим каналом.

Датчик давления 20 может быть расположен в нагревательной системе где-нибудь еще, например, после расширителя 1 или после конденсатора 13.

Температуру можно измерять в различных местах системы в качестве альтернативы измерению давления. Тогда датчик давления 20 будет заменен термометром, который также может измерять температуру после бойлера 10, или после расширителя 1, или после конденсатора 13.

Энергия, поданная расширителем 1, или энергия, введенная в нагревательную систему из бойлера 10, являются примерами других параметров состояния, которые могут быть измерены в настоящем контексте.

1. Способ контроля потока рабочей среды в расширительном устройстве (1) в замкнутой нагревательной системе, в котором в дополнение к расширительному устройству (1) обеспечивают конденсатор (13), насос (16) и бойлер (10), а расширительное устройство выполняют в виде винтового роторного расширителя, имеющего впускное отверстие (2), соединенную с ним впускную линию (11) и выпускное отверстие (3), причем расширительное устройство обеспечивает приведение в действие производящего энергию устройства (G), например генератор, отличающийся тем, что размещают винтовой роторный расширитель (1) с промежуточным каналом нагнетания (4) между впускным отверстием (2) и выпускным отверстием (3), соединяют промежуточный канал нагнетания (4) с впускной линией (11) через отводную линию (18) между промежуточным каналом нагнетания (4) и точкой ответвления (21) на впускной линии, устанавливают клапан (19) в отводной линии (18) и контролируют расход рабочей среды, проходящей через клапан (19) до промежуточного канала нагнетания (4) в зависимости от параметров состояния.

2. Способ по п.1, отличающийся тем, что используют в качестве параметра состояния давление рабочей среды.

3. Способ по п.1, отличающийся тем, что используют в качестве параметра состояния температуру рабочей среды.

4. Способ по п.1, отличающийся тем, что используют в качестве параметра состояния энергию, поданную расширительным устройством.

5. Способ по п.1, отличающийся тем, что используют в качестве параметра состояния энергию, введенную в нагревательную систему.

6. Устройство для контроля расхода рабочей среды в расширительном устройстве (1) в замкнутой нагревательной системе, которая в дополнение к расширительному устройству (1) включает конденсатор (13), насос (16) и бойлер (10) и соединительные линии (11, 14, 15), а расширительное устройство представляет собой винтовой роторный расширитель, имеющий впускное отверстие (2), соединенную с ним впускную линию (11) и выпускное отверстие (3), причем расширительное устройство (1) обеспечивает приведение в действие производящего энергию устройства (G), например генератор, отличающееся тем, что винтовой роторный расширитель (1) включает промежуточный канал нагнетания (4) между впускным отверстием (2) и выпускным отверстием (3), отводную линию (18), которая соединяет промежуточный канал нагнетания (4) со впускной линией (11) в точке ответвления (21) и клапан (19) на отводной линии (18).

7. Устройство по п.6, отличающееся тем, что клапан (19) является регулирующим клапаном.