Диск ротора для турбомашины, турбомашина и компрессор турбореактивного двигателя

Иллюстрации

Показать всеДиск ротора для турбомашины содержит внешнюю периферийную канавку, в которой зацеплены и удерживаются основания лопастей. Канавка содержит приемное отверстие для введения оснований лопастей и, по меньшей мере, один удерживающий вырез для удерживания цельного запирающего элемента. Запирающий элемент является упругодеформируемым и имеет U-образную или Ω-образную форму, соответствующую форме поперечного сечения канавки. Запирающий элемент вставлен в канавку через отверстие и имеет такие размеры, чтобы размещаться и удерживаться в вырезе в свободном состоянии без давления или под небольшим давлением и чтобы перемещаться скольжением по канавке при упругодеформированном и сжатом состоянии. Отверстие запирающего элемента обращено ко дну канавки, когда запирающий элемент установлен в ней. Другие изобретения группы относятся к компрессору турбореактивного двигателя и турбомашине, такой как турбореактивный двигатель, включающим в себя, по меньшей мере, один описанный выше диск ротора. Изобретения позволяют упростить запирающий элемент, снизить стоимость его изготовления, упростить сборку и разборку диска, а также обеспечивают установку на диск лопастей одного типа. 3 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к диску ротора для турбомашины, содержащему наружную цилиндрическую поверхность, образованную с периферийной канавкой, в которой удерживаются основания лопастей диска.

Основания лопастей вводятся в канавку диска через отверстие, образованное в упомянутой канавке, и они удерживаются радиально и по оси относительно оси турбомашины посредством придания им соответствующих форм, причем канавка имеет поперечное сечение, например, в форме ласточкина хвоста или другой похожей формы.

Для того чтобы предотвратить свободное скольжение оснований лопастей в канавке диска и их дальнейшее выпадение из упомянутого отверстия, через это отверстие в канавку диска вставлен запирающий элемент для его смещения внутри канавки скольжением, пока он не достигнет удерживающего выреза, образованного в канавке.

В патенте Франции №2810366 описаны запирающие элементы, каждый из которых содержит радиальный винт с головкой, расположенной между двумя основаниями лопастей и опирающейся на дно канавки. Затягивание винта позволяет запирающему элементу смещаться радиально наружу и обеспечивает его удержание по месту в упомянутом вырезе в канавке с тем, чтобы блокировать лопасти в канавке на диске.

Основания лопастей в основном установлены с определенной величиной зазора в периферийной канавке диска. Когда турбомашина работает, лопасти подвергаются большой центробежной силе и вибрации высокого уровня, что может привести к ослаблению или заклиниванию винтов запирающего элемента.

Одно решение этой проблемы заключается в деформировании участка запирающего элемента, в котором размещен винт, с тем, чтобы предотвратить его вращение. Тем не менее, такую деформацию сжатием сложно или даже невозможно достичь, если шаг между лопастями достаточно мал и препятствует или предотвращает использование средства сжатия по месту.

Было также обнаружено, что заклинивание винтов делает невозможным демонтаж запирающих элементов, тем самым приводя к необходимости их высверливания, что увеличивает риск повреждения роторного диска.

В патентах Франции №№2616480 и 1541373 также описаны устройства для блокировки оснований лопастей, причем эти устройства являются упругодеформируемыми U-образными или Ω-образными частями, отверстия которых направлены в направлении отверстия в канавке, и свободные концы этих элементов перемещают в направлении друг к другу посредством подходящего средства для скрепления этих частей друг с другом и для их скольжения по канавке в заданные положения блокировки. Не всегда легко обеспечить удержание концов этих частей и скрепление их вместе посредством инструмента с тем, чтобы обеспечить скольжение этих частей по канавке в их зоны блокирования, и, как правило, даже еще труднее перемещать их в противоположном направлении для разблокировки оснований лопастей и демонтажа лопастей.

В частности, целью настоящего изобретения является получение решения упомянутой проблемы простым, недорогим и эффективным способом.

С этой целью согласно изобретению создан диск ротора для турбомашины, несущий лопасти, основания которых зацеплены с внешней периферийной канавкой диска и удерживаются в ней, причем упомянутая канавка содержит приемное отверстие для введения оснований лопастей и, по меньшей мере, один удерживающий вырез для удерживания цельного запирающего элемента, который является упругодеформируемым и имеет U-образную или Ω-образную форму, соответствующую форме поперечного сечения канавки, причем этот элемент вставлен в канавку через отверстие и имеет такие размеры, чтобы размещаться и удерживаться в вырезе в свободном состоянии без давления или под небольшим давлением и чтобы перемещаться скольжением по канавке при упругодеформированном и сжатом состоянии, при этом отверстие запирающего элемента обращено ко дну канавки, когда запирающий элемент установлен в ней.

Изобретение предоставляет множество преимуществ. Так, запирающий элемент состоит из одной единственной детали и, следовательно, является более простым и дешевым при производстве, чем конкретные запирающие элементы согласно предшествующему уровню техники. Устранен любой риск заклинивания запирающих винтов, так же как и риск неверной установки вследствие неправильного затягивания винта.

Кроме того, на диске устанавливаются лопасти только одного типа, так как более нет необходимости в установке специальных лопастей с обеих сторон запирающего элемента, которые использовались в предшествующем уровне техники для обеспечения размещения винтов по месту их затягивания.

Более того, поскольку отверстие запирающего элемента направлено ко дну канавки, его можно затянуть посредством приложения давления без применения специального инструмента.

В предпочтительном варианте осуществления изобретения запирающий элемент содержит сложенную или изогнутую металлическую полосу, имеющую ту же форму, что и поперечное сечение канавки, и выполненную из стали, стойкой к высоким температурам, например из хромоникелевого сплава.

Запирающий элемент содержит центральный участок и два боковых фланца или язычка, присоединенных к упомянутому центральному участку вместе с металлической пластиной, прикрепленной, например, обжатием к радиально внешней стороне центрального участка, причем металлическая пластина имеет форму, соответствующую форме удерживающего выреза.

Запирающий элемент может быть упругодеформирован давлением на его центральный участок, причем указанное давление приложено радиально внутрь через отверстие в канавке и смещает упомянутую пластину радиально ко дну канавки.

Удерживающий вырез, образованный в упомянутой канавке, имеет две полости, образованные напротив друг друга на боковых стенах канавки для размещения краев упомянутой металлической пластины, которая взаимодействует с упомянутыми полостями посредством перемещения радиально наружу, когда запирающий элемент упруго разжимается, тем самым предохраняя указанный элемент от перемещения по канавке диска. Две упомянутые полости открываются радиально в цилиндрическую поверхность диска, в котором образована канавка.

Согласно изобретению также создан компрессор турбореактивного двигателя, включающий в себя, по меньшей мере, один диск ротора, который описан выше, а также создана турбомашина, такая как турбореактивный двигатель, включающая в себя, по меньшей мере, один диск ротора, который описан выше.

Другие преимущества и отличительные признаки настоящего изобретения будут понятны при прочтении нижеприведенного описания неограничивающего примера со ссылками на прилагаемые чертежи, на которых:

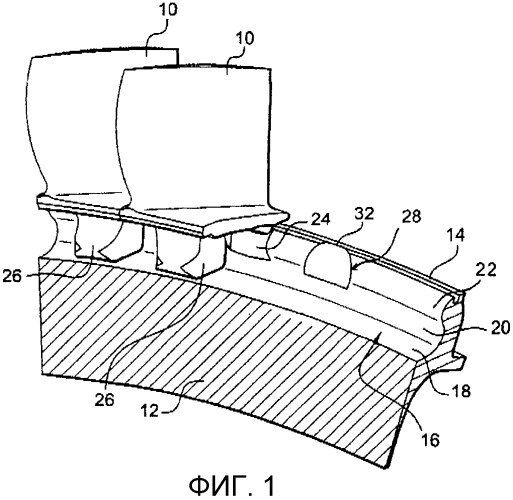

фиг.1 - частичный схематический вид в перспективе канавки на диске для размещения запирающего элемента согласно изобретению;

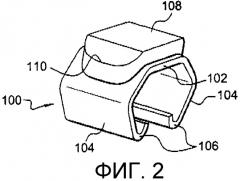

фиг.2 - схематический вид в перспективе запирающего элемента согласно изобретению;

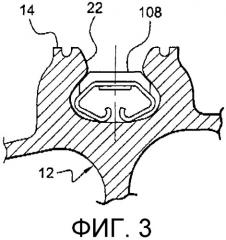

фиг.3 - частичный схематический вид поперечного сечения запирающего элемента согласно изобретению, установленного в периферийной канавке диска; и

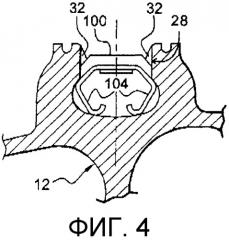

фиг.4 - частичный схематический вид поперечного сечения запирающего элемента согласно изобретению, зацепленного с удерживающим вырезом канавки диска.

На фиг.1 показан диск 12 ротора турбомашины, в частности компрессора высокого или низкого давления турбореактивного двигателя, при этом диск 12 имеет на своей наружной периферии цилиндрическую поверхность 14, на которой образована канавка 16, открытая радиально наружу.

Обычно эта канавка 16 имеет сечение в форме ласточкина хвоста, "елки" или тому подобного. В показанном примере канавка 16 на диске 12 имеет по существу плоскую кольцевую нижнюю стенку 18 и две боковые стенки 20, каждая из которых несет направленную по оси краевую зону 22, своим радиально наружным участком проходящую к противоположной боковой стенке 20, с отверстием канавки 16, более узким, чем ее дно 18.

Канавка включает в себя отверстие 24 для введения оснований 26 лопастей 10 диска 12, причем упомянутые основания соответствуют по форме канавке 16.

Отверстие 24 образовано вырезанием через упомянутые краевые зоны 22 боковых стенок 20 канавки 16 по длине периферийного размера, который является немного большим, чем само основание лопасти, с тем, чтобы обеспечить его введение в отверстие 24 посредством поступательного перемещения радиально снаружи канавки.

Канавка 16 также имеет, по меньшей мере, один вырез 28 для удержания запирающего элемента согласно изобретению для блокирования оснований 26 лопастей в канавке 16 диска 12. Вырез 28 образован двумя полостями 32, которые вырезаны напротив друг друга на краевых зонах 22 канавки 16 и которые открываются радиально на цилиндрической поверхности 14 диска снаружи канавки.

Запирающий элемент 100, показанный на фиг.2-4, выполнен в виде одной детали и содержит металлическую полосу, сложенную или изогнутую в по существу Ω-образную форму, с отверстием в Ω-образной форме, направленным ко дну 18 канавки 16 на диске 12, когда элемент 100 введен в канавку 16.

Запирающий элемент 100 имеет по существу плоский центральный участок 102 и два боковых фланца или язычка 104, присоединенных к центральному участку 102 и сложенных в широкую открытую V-образную форму, причем окончания V-образных форм проходят далее отдельно от концов язычков, которые опираются на дно 18 канавки посредством краев 106, которые изогнуты в форме округлых дуг.

Запирающий элемент 100 также содержит металлическую пластину 108, которая прикреплена, например, обжатием к радиально внешней стороне упомянутого центрального участка 102. Эта пластина 108 по существу имеет форму, соответствующую форме наружного участка канавки 16, и содержит две наклонные боковые ветви 110, которые по существу параллельны внутренним сторонам краевых зон 22 канавки 16.

В свободном состоянии размеры элемента 100 приблизительно соответствуют размерам выреза 28 так, чтобы находящийся в вырезе элемент 100 был свободен или же только немного сдавлен.

При сборке запирающий элемент 100 вводят в упомянутое отверстие 24 в его свободном состоянии, т.е. когда он по существу не подвергается напряжениям или деформации, и затем его слегка расплющивают посредством приложения давления на его центральный участок 102, причем это давление прилагается радиально внутрь от отверстия в канавке 16 и вызывает скольжение искривленных концов язычков по дну 12 канавки 16 с тем, чтобы перемещаться друг к другу, пока боковые ветви 110 пластины 106 не расположатся радиально внутри краевых зон 22 канавки 16 на диске 12. Запирающий элемент 100 можно затем поступательно перемещать по канавке 16, пока он находится в состоянии сжатия, как это показано на фиг.3.

Когда запирающий элемент 100 входит в вырез 28 в канавке 16, боковые ветви пластины 108 освобождаются с краевых зон 22 и входят в контакт с вышеупомянутыми полостями 32 выреза 28 посредством радиального поступательного движения по мере того, как язычки 104 упруго разжимаются. Запирающий элемент 100 затем возвращается в свободное или слегка сжатое состояние, как показано на фиг.4. Он остается неподвижным в канавке 16 диска 12, поскольку пластина 108 находится в зацеплении с вырезом 28 в канавке 16.

Пластина 108 запирающего элемента 100 может включать в себя или образовывать удерживающие средства или средства зацепления для инструмента, служащего для перемещения элемента 100 внутри канавки 16. В качестве примера этим средством может быть радиальное отверстие, образованное в пластине 108.

Диск 12 включает в себя, по меньшей мере, один, предпочтительно два удерживающих выреза 28 и два запирающих элемента, размещенных в указанных вырезах.

Лопасти 10 устанавливают на диске 12 следующим образом:

- основания лопастей 10 вставляют друг за другом в отверстие 24, и они поступательно перемещаются по канавке 16, причем два запирающих элемента 100 вставлены между основаниями лопастей, при этом упомянутые элементы отстоят друг от друга на угловые расстояния, соответствующие угловому расстоянию, разделяющему их удерживающие вырезы 28, и

- основание последней лопасти вставляют в отверстие 24, и комплект лопастей и запирающих элементов перемещают по канавке 16 с тем, чтобы ввести запирающие элементы в их вырезы 28.

Когда запирающие элементы защелкиваются в вырезах 28, это обеспечивает предотвращение перемещения комплекта лопастей по диску. В этом положении отверстие 24 для введения проходит через два основания лопастей. Зазор между лопастями достаточен для прохождения инструмента между двумя смежными основаниями лопастей, чтобы воздействовать на запирающие элементы и привести их в сжатое состояние, в котором они могут поступательно перемещаться в канавке 16 для удаления лопастей.

Тем не менее этот зазор не настолько велик, чтобы позволить основанию лопасти полностью оказаться внутри отверстия 24, когда элементы 100 защелкнуты в вырезах 28. Обычно этот зазор составляет несколько миллиметров. Количество лопастей, установленных на диске, сравнительно большое, возможно в диапазоне от 90 до 100.

Запирающие элементы 100 выполнены из стали, например из пружинной стали, способной противостоять высоким температурам. Такая сталь может являться, например, хромоникелевым сплавом.

1. Диск ротора для турбомашины, несущий лопасти, основания которых зацеплены с внешней периферийной канавкой диска и удерживаются в ней, причем упомянутая канавка содержит приемное отверстие для введения оснований лопастей и, по меньшей мере, один удерживающий вырез для удерживания цельного запирающего элемента, который является упругодеформируемым и имеет U-образную или Ω-образную форму, соответствующую форме поперечного сечения канавки, причем этот элемент вставлен в канавку через отверстие и имеет такие размеры, чтобы размещаться и удерживаться в вырезе в свободном состоянии без давления или под небольшим давлением и чтобы перемещаться скольжением по канавке при упругодеформированном и сжатом состоянии, при этом отверстие запирающего элемента обращено ко дну канавки, когда запирающий элемент установлен в ней.

2. Диск ротора по п.1, в котором запирающий элемент содержит центральный участок и два боковых фланца или язычка, присоединенных к упомянутому центральному участку вместе с металлической пластиной, прикрепленной, например, обжатием к радиально внешней стороне центрального участка.

3. Диск ротора по п.2, в котором металлическая пластина имеет форму, соответствующую форме удерживающего выреза.

4. Диск ротора по п.2, в котором запирающий элемент упруго деформирован давлением на его центральный участок, причем указанное давление приложено радиально внутрь через отверстие в канавке и смещает упомянутую пластину радиально ко дну канавки.

5. Диск ротора по п.4, в котором удерживающий вырез, образованный в упомянутой канавке, имеет две полости, образованные напротив друг друга на боковых стенах канавки для размещения краев упомянутой металлической пластины, которая взаимодействует с упомянутыми полостями посредством перемещения радиально наружу, когда запирающий элемент упруго разжимается.

6. Диск ротора по п.5, в котором две упомянутые полости открываются радиально в цилиндрическую поверхность диска, в котором образована канавка.

7. Диск ротора по п.1, в котором запирающий элемент содержит сложенную или изогнутую металлическую полосу, имеющую ту же форму, что и поперечное сечение канавки и выполненную из стали, стойкой к высоким температурам, например из хромоникелевого сплава.

8. Компрессор турбореактивного двигателя, включающий в себя, по меньшей мере, один диск ротора по п.1.

9. Турбомашина, такая, как турбореактивный двигатель, включающая в себя, по меньшей мере, один диск ротора по п.1.