Способ восстановления трубопровода, устройство для тампонирования и покрытия трубопровода, способ и устройство для его очистки

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при строительстве и восстановлении трубопроводов. Очищают внутреннюю поверхность трубопровода перемещением по нему очистного механизма, содержащего вал со ступицами и установленными на них в шахматном порядке упругими и эластичными лепестками с формированием струй жидкости, которыми осуществляется разрушение отложений на стенке трубопровода. В потоке жидкости колеблют гидравлические сопротивления, которые ударяют о стенку трубопровода. На концах трубопровода установлены камеры, в каждой камере размещен барабан с рукавом, конец которого отогнут и образует полость, сообщенную с системой подачи текучего агента. Вводят в трубопровод с противоположных его концов эластичную опалубку в виде двух рукавов, концы которых отогнуты и закреплены по периметру трубопровода. Опалубку раздувают подачей текучего агента с образованием полости между рукавами, последнюю заполняют раствором, сплошное покрытие наносят путем перекатывания по трубопроводу рукавов, между которыми перемещают по трубопроводу раствор. Диаметр одного рукава равен внутреннему диаметру трубопровода, а другого - внутреннему диаметру трубопровода с нанесенным покрытием. Расширяется арсенал технических средств. 4 н. и 2 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов.

Известен способ очистки трубопроводов от отложений, заключающийся в том, что по трубопроводу напором жидкости перемещают трубоочистное устройство, при этом жидкость пропускают через очистное устройство в виде струй, которыми удаляют отложения с внутренней поверхности трубы, например, международная заявка WO 86/02293, В08В 9/04, C23F 11/00 от 24.04.1986 г.

Недостатком этого способа является то, что он неэффективно очищает трубопроводы с отложениями, твердость которых превышает 2 единицы по шкале Мооса.

Наиболее близким прототипом является способ очистки, в котором потоком жидкости по трубопроводу перемещают трубоочистной механизм с манжетами, на периферии которых формируют струи жидкости, удаляющие отложения со стенки трубы, патент РФ, RU 2184902, 7 F16L 58/04 от 31.08.2000 г.

Известны устройства для осуществления этого способа, например, а.с. СССР B08B 9/047, 995910, 1983, а.с. СССР B08B 9/04, №1744844, 1988, а.с. СССР В08В 9/04, №1688503, 1989 г.

Недостатком этих устройств является то, что они не очень эффективно очищают трубопровод от отложений, твердость которых превышает 2 единицы по шкале Мооса.

Наиболее близким прототипом является устройство по патенту RU 2184902, 7 F16L 58/04 от 31.08.2000 г.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, а.с. СССР №1041179, B22F 7/04, 1981 или WO 86/02425 А1, 24.04.1986 г.

Недостатком этого способа является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементопесчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ №0082212, кл. F16L 55/16, 1981 г., а.с. №730379, кл. В05С 7/08, 1980 г., патент RU №20157465, В05С 7/08, 1992 г., С 1/08, 1992 г., а.с. СССР №1512682, кл. B05C 1/08, 1989 г., а.с. СССР №1445810, кл. В05С 1/8, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементопесчаной смеси.

Наиболее близким прототипом является способ очистки трубопроводов, способ покрытия трубопроводов и устройства (варианты) для его осуществления, RU 2184902 С2, кл. 7 F16L 58/04.

Недостатками этих способа и устройства являются непригодность для использования в трубопроводах диаметром более 500 мм, очень небольшая толщина наносимого покрытия, сложность технологии и устройств.

Задачей изобретения является увеличение скорости нанесения покрытия и толщины нанесенного покрытия.

Поставленная задача достигается совокупностью применяемых изобретений.

Способ включает: нанесение покрытия на внутреннюю поверхность трубопровода, когда вводят в трубопровод с противоположных его концов эластичную опалубку в виде двух рукавов, концы которых отогнуты и закреплены по периметру трубопровода, опалубку раздувают подачей текучего агента с образованием полости между рукавами, последнюю заполняют раствором, а сплошное покрытие наносят путем перекатывания по трубопроводу рукавов, между которыми перемещают по трубопроводу раствор, причем диаметр одного рукава равен внутреннему диаметру трубопровода, а другого - внутреннему диаметру трубопровода с нанесенным покрытием, увеличивается скорость образования покрытия и длину покрываемого участка, а также толщину нанесенного покрытия.

Устройство для тампонирования и покрытия трубопровода, включающее камеры с установленными в них приводными реверсивными барабанами, установленными на концах трубопровода, при этом рукава образуют отогнутыми участками полости, которые сообщены с системой подачи текучего агента, при этом в одной из камер рукав выполнен из отдельных рукавов, соединенных между собой, причем диаметр рукава (рукавов) меньше внутреннего диаметра покрываемого трубопровода, увеличивается скорость образования покрытия и длина покрываемого участка, а также толщина нанесенного покрытия.

Формирование рукава из рукавов, изготовленных из эластичного и неэластичного материалов, которые соединены последовательно друг с другом, рукав выполнен из эластичного материала, при этом в нем или на нем установлены элементы, препятствующие растяжению рукава, увеличивается скорость образования покрытия и длина покрываемого участка, толщина нанесенного покрытия.

Способ очистки трубопровода, включающий перемещение по трубопроводу очистного механизма, формирование на его периферии струй потока жидкости, разрушение этими струями отложений и вынос потоком жидкости из трубопровода разрушенных отложений, и в потоке жидкости колеблют гидравлические сопротивления, которыми ударяют о стенку трубопровода, позволяет увеличить число кавитаций в струях жидкости.

Устройство для очистки трубопровода, выполненное из вала, на котором установлены ступицы с закрепленными на них в шахматном порядке упругими эластичными лепестками, что между ступицами установлено гидравлическое сопротивление с возможностью его колебания относительно вала, позволяет увеличить число кавитаций в струях жидкости.

Это также повышает мощность акустического сигнала.

Выполнение гидравлического сопротивления из пластин с рычагами, которые кинематически связаны с валом, позволяет увеличить мощности акустического и гидродинамического импульсов.

Выполнение гидравлического сопротивления в виде пластины, установленной на валу с отверстием, позволяет увеличить мощности акустического и гидродинамических импульсов.

На представленных чертежах изображено:

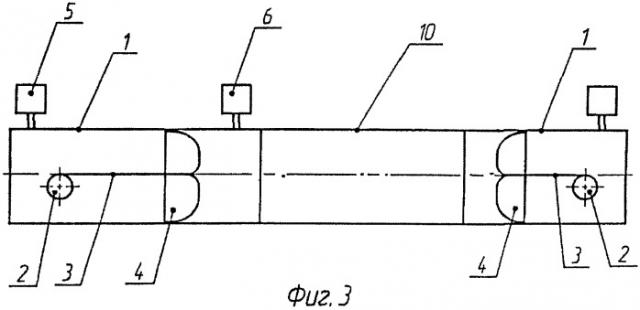

На фиг.1 - камера с рукавом;

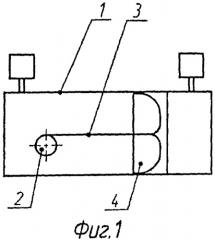

на фиг.2 - рукав из эластичного и неэластичного материалов;

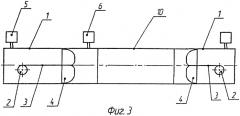

на фиг.3 - схема устройства для покрытия;

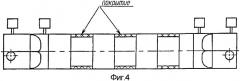

на фиг.4 - схема выполнения второго этапа покрытия;

на фиг.5 - схема восстановленного трубопровода;

на фиг.6, 7 - эластичный рукав с элементами, препятствующими растяжению рукава;

на фиг.8 - рукав, выполненный из неэластичного материала;

на фиг.9 - рукав, выполненный из неэластичного материала;

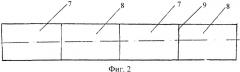

на фиг.10 - очистной механизм;

на фиг.11 - очистной механизм.

Камера, изображенная на фиг.1, включает стакан 1, в котором установлен приводной реверсивный барабан 2 с рукавом 3, конец которого отогнут и закреплен по периметру стакана 1, и образует полость 4, сообщенную с системой 5 подачи текучего агента. Полость трубопровода 10 перед рукавом 3 сообщена с системой 6 подачи раствора. Рукав 3, изображенный на фиг.2, выполнен из рукавов 7, 8, которые соединены герметично между собой швом 9.

Рукава 7 выполнены из эластичного материала, например силиконовой резины. Рукава 8 выполнены из неэластичного материала, например, технической ткани.

Схема устройства для покрытия, изображенная на фиг.3, состоит из двух камер, установленных на концах трубопровода 10.

В левой камере рукав 3 выполнен согласно фиг.8. Его внешний диаметр D равен внутреннему диаметру трубопровода 10.

Устройство, изображенное на фиг.4, выполнено из камер, установленных на концах трубопровода 10, в камерах имеются рукава 3, выполненные согласно фиг.9. Внешний диаметр рукавов 3 равен внутреннему диаметру покрытого трубопровода 10.

На фиг.5 изображена схема восстановленного трубопровода 10, на внутреннюю поверхность которого нанесено покрытие толщиной h.

Рукав 3, изображенный на фиг. 6, 7, выполнен из эластичного рукава 11, на котором или в котором установлены элементы 12, препятствующие растяжению рукава 11, например, кольца, выполненные из технической ткани.

На фиг.8, 9 изображен рукав 3, выполненный из технической ткани. Диаметр D равен внутреннему диаметру трубопровода 10. Диаметр D1 равен внутреннему диаметру покрытого трубопровода 10.

Очистной механизм, изображенный на фиг.10, выполнен из вала 13 со ступицами 14, на которых в шахматном порядке установлены упругие лепестки 15 и эластичные лепестки 16. Между ступицами 14 установлены гидравлические сопротивления (пластины) 17, которые рычагами 18 соединены с валом 13 при помощи оси 19.

Очистной механизм, изображенный на фиг.11, выполнен из вала со ступицами 14, на которых в шахматном порядке установлены упругие 15 и эластичные 16 лепестки. На отверстии 20, выполненном на вале 13, установлена дугообразная пластина 21 на оси 22. На пластине 21 установлен боек 23. Пластина 21 тросом 24 соединена с грузом 25. Трос 24 проходит через трубку 26, установленную в отверстии 27 вала 13 в крестовине 28.

Трубка 26 выполнена из двух частей 29, 30, которые имеют возможность проворота относительно друг друга. Часть 29 трубки 26 выполнена неподвижной относительно вала.

Устройство, изображенное на фиг.10, работает следующим образом:

В трубопровод 10 установили очистной механизм.

В трубопровод 10 подали воду. Очистной механизм перемещается. Часть воды проходит через щели, образованные упругими 15 лепестками в виде струй. Эти струи разрушают отложения. Разрушенные отложения потоком воды выносятся из трубопровода. Струи воды, проходя пространство между ступицами 14, колеблют пластины 17, которые ударяют о стенку трубопровода 10. Возникает звук, который хорошо слышен на поверхности земли. По этому звуку можно очень точно определить место нахождения очистного механизма. Колебания пластин 17 вызывает торможение и разгон струй жидкости. Это увеличивает число кавитаций. Следовательно, улучшается скорость очистки.

Физика очистки

Для получения кавитации необходимо создать скорость потока более 8 м/с.

В промышленных трубопроводах это условие невыполнимо.

Поэтому был изобретен способ очистки, в котором смешивали жидкость и мельчайшие частицы отложений.

Эту смесь разгоняли в щелях трубоочистного устройства.

Когда струи выходили из щелей, то они тормозились, так как кинетическая энергия частиц отложений больше, чем частиц жидкости.

По этому в результате торможения возникают разрывы потока жидкости.

Но не все кавитационные пузырьки разрушают отложения. Обычно один пузырек из 300000 разрушает отложения.

Его называют «агрессивным».

Колебание между манжетами гидравлического сопротивление и его периодические удары о стенку трубы позволяет получить вибрацию этой трубы, которая скачкообразно увеличивает число «агрессивных» кавитационных пузырьков.

Дело в том, что упругие лепестки контактируют со стенкой трубопровода только ребрами. Поэтому в десятки раз повышается удельное давление лепестков на отложения. Между верхним лепестком и стенкой трубопровода образуется щель в виде сегмента. Так как упругие лепестки вследствие пульсации потока жидкости колеблются, то эти колебания передаются отложениям и стенке трубопровода. Так как коэффициенты линейных расширений отложений и стенки трубопровода неодинаковые, частота колебаний отложений и стенки трубопровода также неодинаковые, при этом у них различные амплитуды колебаний. Бывают случаи, что отложения и стенка трубы колеблются в противофазах.

Все это приводит к образованию микрощелей в отложениях, между отложениями и стенкой трубопровода. Эти щели все время увеличиваются и соединяются в более крупные щели. В дальнейшем щели заполняются газом и жидкостью. При пульсации потока происходит сжатие жидкости и газа в щелях. Во время уменьшения давления в потоке, в щелях появляются силы, которые отрывают отложения от стенки трубопровода.

В предложенном устройстве «агрессивными» оказались 7% кавитационных пузырьков.

Дело в том, что на стенке трубопровода остаются сегментные полосы отложений, образованные пластинами первой манжеты.

Когда вторая манжета наезжает на эти полосы, то происходит измельчение этих отложений, которые в пространстве между манжетами смешиваются с потоком жидкости и приобретают вихревое движение, скорость жидкости и частиц отложений повышается в 10-15 раз.

Струи жидкости и частиц отложений ударяют в слой отложений, который находится на стенке трубопровода перед первой манжетой. Происходит резкое торможение потока. Но так как частицы отложений обладают большой кинетической энергией, чем частицы воды, то вода тормозится быстрее, чем частицы отложений. Между частицей отложений и частицей воды образуется разрыв, т.е. нарушается сплошность потока жидкости, что ведет к образованию кавитации. Кроме того струи жидкости, ударяясь об отложения, тормозятся. Происходит удар. Давление в микроскопических щелях повышается в 10-50 раз.

Этим достигается то, что на отложения подают вещество в жидкой фазе и в зоне разрушения отложений создают в веществе кавитационные пузырьки, при этом кавитационные пузырьки в веществе создают путем создания периодически изменяющегося давления, имеющего постоянную и переменную составляющие, причем указанные составляющие выбирают из следующих соотношений:

Р1 = от 0,3 до 0,7 (Р2+Р3);

Р2+Р3-Р1 = от 1 до 10G;

где P1 - постоянная составляющая давления (МПа);

Р2 - переменная составляющая давления (МПа);

Р3 - давление насыщенных паров обрабатываемого вещества при температуре подачи его в зону обработки (МПа);

G - прочность на разрыв обрабатываемого вещества при температуре подачи его в зону обработки (МПа).

При соблюдении указанных условий одновременного воздействия переменного и статического давлений на вещество в жидкой фазе в жидкости образуются кавитационные пузырьки в тот момент, когда сумма двух величин: амплитуды переменного давления и давления насыщенных паров вещества при данной температуре превысит сумму двух величин: статического давления и прочности жидкости на разрыв при данной температуре. Момент этот по времени совпадает с моментом действия отрицательной полуволны переменного давления.

Во время действия на жидкость положительной полуволны переменного давления на навигационные пузырьки действует сумма двух давлений амплитуды переменного давления и статического давления, которое стремится сжать пузырьки, т.е. захлопнуть их. В момент захлопывания пузырьков их стенки под действием разности давлений, действующих на кавитационные пузырьки, ускоряются, приобретают кинетическую энергию и сталкиваются в центре. Величина приобретенной кинетической энергии оказывается достаточной для разрыва связи между молекулами, а также между нуклонами, преодоления сил отталкивания ядер и осуществления взаимодействия между элементарными частицами, содержащимися в ядрах обрабатываемого вещества. В результате в локальной области вещества в момент исчезновения кавитационного пузырька (его захлопывания) происходит ядерная реакция с выделением большого количества энергии, которую направляют в виде ударной волны на отложения и разрушают их.

Воздействие ударными волнами в жидкости на кавитационные пузырьки позволяет повысить выделение энергии на порядок, следовательно, разрушающая сила, действующая на отложения, также повышается.

При необходимости изменения энерговыделения изменяют переменное давление и/или статическое давление путем изменения мощности порции сжатого газа, импульсы потока создают путем увеличения или уменьшения подачи или отвода текучего продукта в трубопровод и из трубопровода.

Колебание между манжетами гидравлического сопротивления и его периодические удары о стенку трубы позволяет получить вибрацию этой трубы, которая скачкообразно увеличивает число «агрессивных» кавитационных пузырьков.

Очистной механизм, изображенный на фиг.11, работает следующим образом:

Очистной механизм устанавливают в трубопровод 10 и подают воду.

Очистной механизм перемещается по трубопроводу 10. Часть воды проходит через щели, образованные упругими 15 лепестками в виде струй, которые разрушают отложения. Воду в трубопровод 10 подают импульсами, увеличивая и уменьшая давление. При увеличении давления воды за очистным механизмом пластина 21 (гидравлическое сопротивление) открывает отверстие 20. Боек 23 ударяет по стенке трубопровода 10. Возникает удар, по которому определяют место нахождения очистного механизма в трубопроводе 10. После открытия отверстия 20, давление воды за очистным механизмом уменьшается, пластина 21 и груз 25 возвращаются в исходное положение. При повороте очистного механизма часть 29 трубки 26 проворачивается относительно части 30. Поэтому груз 25 всегда висит перпендикулярно.

Пример

Очищали трубопровод золоудаления 530 мм, длиной 13 км, толщина отложений 120 мм, твердость отложений 3 единицы по шкале Мооса. Трубопровод расположен на поверхности земли. Трубопровод имеет 4 поворота, равные 120°. В трубопровод 10 установили очистной механизм, изображенный на фиг.10, диаметром 530 мм. После этого в трубопровод 10 закачивали воду под давлением 1,6 МПа с расходом 4,2 м3 в минуту. По ударам пластин 17 о трубу определяли скорость движения очистного механизма в трубопроводе, которая составила 3,6 м3 в минуту. Вода со шламом выливалась на. другом конце трубопровода в сборник воды и золы. Через 3620 минут очистной механизм вышел из трубопровода. Контрольные вырезки трубопровода показали, что трубопровод был очищен на 97%.

Пример

Восстанавливали стальной трубопровод для подачи питьевой воды ⌀500 мм и длиной 300 м. Трубопровод имел сквозные свищи. Трубопровод очищали от отложений. Изготовили из полиуретана четыре рукава. Толщина рукавов 4 мм. Длина рукавов 310 м. Конец каждого из рукавов лентой соединен с приводным барабаном 2. Рукав 3 изготовили из рукавов 7,8 ⌀480 мм, длиной по 10 м. Рукава 7 изготовили из силиконовой резины, а рукава 8 изготовили из резинотехнической ткани. Рукава 7, 8 герметично склеили между собой. Изготовили два рукава ⌀480 мм, длиной 310 м. Изготовили один рукав ⌀500 мм, длиной 310 м. Покрытие осуществляли цементно-песчаной смесью с фиброволокном. На концах трубопровода 10 установили камеры. На левом барабане намотан рукав 3 ⌀480 мм, изготовленный согласно фиг.2. На правом барабане 2 намотан рукав 3 диаметром ⌀500 мм. Правый рукав 3 путем подачи сжатого воздуха переместили в левый конец трубопровода 10. После этого системой 6 подали в камеру цементно-песчаную смесь. Правый рукав 3 выводили из трубопровода 10. После того как вся смесь была подана в трубопровод 10, левый рукав 3 начали вводить в трубопровод 10, а правый рукав 3 выводили из трубопровода 10. Давление сжатого воздуха в левой камере было 0,6 МПа, а давление в правой камере было 0,5 МПа. После того как оба рукава 3 дошли до правого конца трубопровода 10, правую камеру 1 демонтировали. Левым рукавом 3 всю лишнюю смесь выдавили из трубопровода 10. Левый рукав 3 под давлением 0,6 МПа выдерживали в течение 28 часов до отверждения смеси.

После этого левый рукав 3 вывели из трубопровода 10 путем вращения барабана 2. Сжатый воздух из камеры 1 выпустили в атмосферу. Левую камеру 1 демонтировали с трубопровода 10. Затем на концы трубопровода 10 установили камеры с рукавами 3 ⌀480 мм. Правый рукав 3 ввели до левого рукава 3.

Системой 6 в пространство между рукавами 3 закачали порцию смеси, правый рукав 3 при этом выводили из трубопровода 10. После подачи всей смеси в трубопровод 10, в него начали вводить левый рукав 10 под давлением в 0,6 МПа сжатого воздуха, а правый рукав 3 выводить из трубопровода 10. Давление сжатого воздуха в правой камере 1 поддерживали 0,5 МПа. После того как оба рукава 3 подошли к правой камере, ее демонтировали.

Левым рукавом 3 выдавили из трубопровода 10 излишки смеси.

После этого левый рукав 3 выдержали в трубопроводе 10 до отверждения смеси. Затем левый рукав 3 вывели из трубопровода 10 и демонтировали левую камеру 1.

Трубопровод испытали на прочность и герметичность.

Из стенки трубопровода вырезали 4 образца размером 100·100 мм, которые были расположены друг от друга на расстоянии 75 м.

Образцы были покрыты ровным слоем цемента толщиной 10 мм. Поверхность трубопровода была гладкой.

Цементно-песчаная смесь является раствором.

Раствор может быть выполнен из другого состава.

Использование изобретения позволяет восстанавливать трубопроводы 100-1500 мм, наносить покрытия толщиной от 3 мм до 200 мм, получать гладкую поверхность при любой толщине покрытия.

1. Способ восстановления трубопровода, включающий очистку трубопровода от отложений, нанесение покрытия на внутреннюю поверхность трубопровода, отличающийся тем, что вводят в трубопровод с противоположных его концов эластичную опалубку в виде двух рукавов, концы которых отогнуты и закреплены по периметру трубопровода, опалубку раздувают подачей текучего агента с образованием полости между рукавами, последнюю заполняют раствором, а сплошное покрытие наносят путем перекатывания по трубопроводу рукавов, между которыми перемещают по трубопроводу раствор, причем диаметр одного рукава равен внутреннему диаметру трубопровода, а другого - внутреннему диаметру трубопровода с нанесенным покрытием.

2. Устройство для тампонирования и покрытия трубопровода, включающее камеры с установленными в них приводными реверсивными барабанами, установленными на концах трубопровода, при этом рукава образуют отогнутыми участками полости, которые сообщены с системой подачи текучего агента, при этом в одной из камер рукав выполнен из отдельных рукавов, соединенных между собой, причем диаметр рукава/рукавов меньше внутреннего диаметра покрываемого трубопровода.

3. Устройство по п.2, отличающееся тем, что рукав выполнен из рукавов, изготовленных из эластичного и неэластичного материалов, которые соединены последовательно друг с другом.

4. Устройство по п.2, отличающееся тем, что рукав выполнен из эластичного материала, при этом в нем или на нем установлены элементы, препятствующие растяжению рукава.

5. Способ очистки трубопровода, включающий перемещение по трубопроводу очистного механизма, формирование на его периферии струй потока жидкости, разрушение этими струями отложений и вынос потоком жидкости из трубопровода разрушенных отложений, отличающийся тем, что в потоке жидкости колеблют гидравлические сопротивления, которыми ударяют о стенку трубопровода.

6. Устройство для очистки трубопровода, выполненное из вала, на котором установлены ступицы с закрепленными на них в шахматном порядке упругими эластичными лепестками, отличающееся тем, что между ступиц установлено гидравлическое сопротивление с возможностью его колебания относительно вала.