Электронагреватель и способ его изготовления

Иллюстрации

Показать всеЭлектронагреватель может быть использован для обогрева жилых, промышленных и сельскохозяйственных помещений, кабин и салонов автотранспорта, а также для нагрева текучих жидких и газообразных сред. Техническим результатом является создание электронагревателя объемной структуры с высокими техническими характеристиками и работоспособностью в широком диапазоне мощностей и температур эксплуатации, надежностью и стойкостью в агрессивных средах, а также упрощение и удешевление способа его изготовления. Электронагреватель содержит каркас из электроизоляционного материала, в котором выполнены пазы для укладки резистивного элемента, каркас состоит из отдельных деталей в виде полос с поперечными щелевыми пазами по всей длине полосы. В поперечные щелевые пазы полос каркаса уложена гибкая резистивная лента с изменением ее направления в процессе укладки и с образованием объемной структуры электронагревателя со сквозными каналами различного поперечного сечения, при этом каркас с уложенной резистивной лентой содержит прочное термостойкое электроизоляционного покрытие, которое получают способом окунания при вращении каркаса, при этом поперечные щелевые пазы выполнены под углом от 0 до 60° к вертикали или зигзагообразными. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области электротехники, к электронагревателям, используемым для обогрева жилых, промышленных и сельскохозяйственных помещений, кабин и салонов автотранспорта, а также для нагрева текучих жидких и газообразных сред.

Известен керамический электронагреватель, способ и материал для его изготовления, патент РФ №2205522, опубл. 2003.05.27, Н05В 3/24, Н01В 1/24, относящийся к средствам нагрева промышленных и жилых помещений, сооружений и иным средствам нагрева текучих, газовых и жидких сред. Технический результат изобретения заключается в повышении эффективности и равномерного теплообмена керамических электронагревателей потока газов или жидкостей. Керамический электронагреватель выполнен в виде электронагревательных элементов со сквозными каналами сотовой структуры из композиционных материалов с проводящими и непроводящими компонентами и снабжен контактным и изоляционным слоями. В материале контактного слоя концентрация проводящих компонентов увеличена вдвое, а в материале изоляционного слоя их концентрация уменьшена вдвое по сравнению с концентрацией тех же компонентов в материале электронагревателя так, чтобы контактный и изоляционный слои отличались по удельному сопротивлению от удельного сопротивления электронагревателя на 1-2 порядка соответственно в меньшую и большую сторону. Электронагреватель изготавливают способом литья под давлением с использованием специальных пресс-форм.

Недостатком данного электронагревателя и способа его изготовления являются сложность технологии его изготовления, недостаточно высокие надежность и технические характеристики, а также их нестабильность.

Известен электронагреватель для подогрева газа или жидкости, патент РФ, №2011316, опубл. 1994.04.15, МПК Н05В 3/26, который может быть использован в быту, промышленности и на транспорте. Сущность изобретения: электронагреватель текучей среды содержит изоляционное основание и закрепленный на нем зигзагообразный ленточный нагреватель, участки треугольных петель которого выполнены профилированными, причем в качестве профилированных участков предусмотрены скрученные участки, при этом соседние участки скручены в противоположных направлениях, а угол скручивания каждого участка равен 45°.

Недостатками данного электронагревателя являются низкие прочностные и технические характеристики.

Известен способ изготовления греющего элемента электрогрелки, патент РФ, №2058673, МПК Н05В 3/28, опубл. 1996.04.20, по которому изготавливают оправку с криволинейным поперечным сечением, формируют катушку намоткой проволочного электроизолированного нагревательного элемента непосредственно на оправку, наносят на внешнюю поверхность полученной катушки изоляционную оболочку, причем изготавливают оправку с продольными пазами, которую перед намоткой катушки покрывают слоем материала оболочки или материалом с аналогичными свойствами, а затем удаляют.

Недостатком данного способа изготовления является усложнение технологии за счет наличия удаляемой оснастки в виде оправки, нестабильность характеристик.

Задачей данного изобретения является создание электронагревателя объемной структуры для газовых и жидких сред с высокими техническими характеристиками и работоспособностью в широком диапазоне мощностей и температур эксплуатации, надежностью и стойкостью в агрессивных средах, а также упрощение и удешевление способа его изготовления.

Поставленная задача с достижением указанного технического результата достигается за счет того, что электронагреватель, содержащий каркас из электроизоляционного материала, в котором выполнены пазы для укладки резистивного элемента, содержит каркас, который состоит из отдельных деталей в виде полос с поперечными щелевыми пазами по всей длине полосы, причем полосы закреплены между собой параллельно друг другу либо в радиальных направлениях, а в поперечные щелевые пазы полос каркаса уложена гибкая резистивная лента с изменением ее направления в процессе укладки и с образованием объемной структуры электронагревателя со сквозными каналами различного поперечного сечения, при этом каркас с уложенной резистивной лентой содержит прочное термостойкое электроизоляционное покрытие,

высота поперечного щелевого паза не менее ширины резистивной ленты,

ширину поперечного щелевого паза выбирают равной от 2 до 5 толщины гибкой резистивной ленты,

поперечные щелевые пазы выполнены под углом от 0 до 60° к вертикали,

поперечные щелевые пазы выполнены зигзагообразными,

гибкая резистивная лента состоит из отдельных частей, электрически соединенных между собой последовательно или параллельно,

гибкая резистивная лента выполнена с электроизоляционным покрытием, например, из стеклосетки, стеклоасботкани, базальтовой или прорезиненной ткани, полипропиленовой, поливинилхлоридной, лавсановой пленки,

гибкая резистивная лента уложена в поперечные щелевые пазы с образованием сквозных каналов треугольного, четырехугольного или трапециевидного поперечного сечения,

а также за счет того, что по способу изготовления объемного электронагревателя, при котором изготавливают каркас из электроизоляционного материала с пазами, укладывают в пазы резистивный элемент и наносят на поверхность полученной конструкции электроизоляционное покрытие, каркас при этом изготавливают из отдельных деталей в виде полос, содержащих поперечные щелевые пазы, равномерно расположенные по всей длине полосы, закрепляют полосы между собой параллельно или в радиальных направлениях, в поперечные щелевые пазы укладывают гибкую резистивную ленту, меняя ее направление в процессе укладки, и образуют объемную структуру электронагревателя со сквозными каналами различного поперечного сечения, а изоляционную оболочку получают методом окунания в раствор термостойкого связующего и отверждают его,

отверждение термостойкого связующего осуществляют при вращении каркаса,

раствор термостойкого связующего изготавливают на основе эпоксидных, полиэфирных, полиуретановых, кремнийорганических и фторорганических полиуретановых полимеров, отверждающих агентов для них и наполнителей, в качестве которых используют, например, мел, окись кремния, алюминия, железа,

или раствор термостойкого связующего на основе минеральных составов, например жидкого стекла, фосфатных, алюмохромофосфатных вяжущих и дисперсные наполнители, например силикат кальция, асбест, нитевидные монокристаллы, короткие микротонкие волокна с отверждающими агентами.

Поперечные щелевые пазы, выполненные наклонными к вертикали или зигзагообразными, позволяют увеличить до двух раз теплоотвод от нагревателя при его обдуве вентилятором или обтекании потоком жидкости.

Расстояние между поперечными щелевыми пазами определяют расчетным путем, исходя из требуемых размеров и мощности электронагревателя и в соответствии с выбранной конструкцией.

Устройство и способ поясняются чертежами.

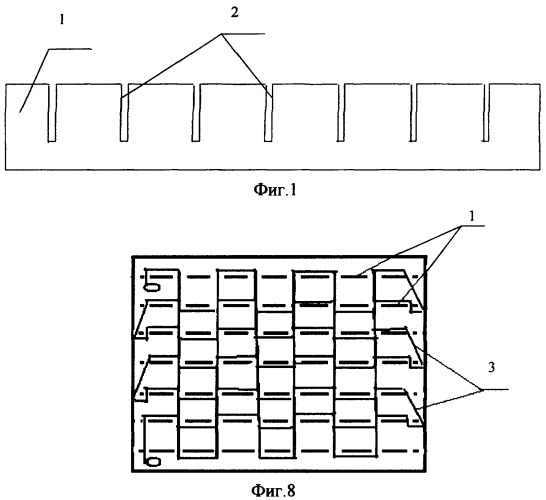

Фиг.1 - Деталь каркаса электронагревателя в виде полосы с поперечными щелевыми пазами.

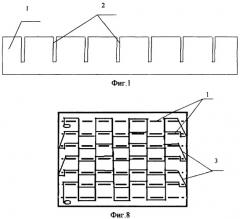

Фиг.2 - Деталь каркаса электронагревателя в виде полосы с наклонными поперечными щелевыми пазами.

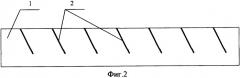

Фиг.3 - Деталь каркаса электронагревателя в виде полосы с зигзагообразными поперечными щелевыми пазами.

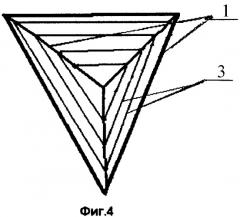

Фиг.4 - Каркас электронагревателя в виде треугольника.

Фиг.5 - Каркас электронагревателя в виде четырехугольника.

Фиг.6 - Каркас электронагревателя в виде многоугольника.

Фиг.7 - Электронагреватель со сквозными каналами треугольного поперечного сечения.

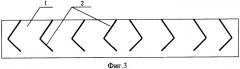

Фиг.8 - Электронагреватель со сквозными каналами четырехугольного поперечного сечения.

На чертежах полосы каркаса 1 выполнены, например, из термопластичных пластиков, стеклоорганопластика, пластика на бумажной основе, минерального пластика, керамики, а также из металлической проволоки или полосы с электроизоляцией, скрепленные между собой в радиальных направлениях, Фиг.4, 5, 6, или соединенные параллельно друг другу, Фиг.7, 8. В поперечные щелевые пазы 2 уложена гибкая резистивная лента 3 с изменением направления укладки. На Фиг.4, 5, 6 - укладка в виде спирали, с образованием объемной структуры со сквозными каналами трапециевидного поперечного сечения, на Фиг.7 гибкая резистивная лента 3 уложена в поперечные щелевые пазы зигзагообразно с образованием объемной структуры со сквозными каналами треугольного поперечного сечения, на Фиг.8 - со сквозными каналами четырехугольного поперечного сечения,

Предложенные приемы укладки обеспечивают минимальное касание резистивной ленты между собой, касание происходит только по линии, но не по плоскости, в противном случае примерно в 2 раза ухудшается равномерность энерговыделения внутри электронагревателя, снижается надежность и технические характеристики.

Для изготовления электронагревателя можно использовать одновременно несколько резистивных лент, в том числе с различными характеристиками, а их токоподводы электрически соединять последовательно или параллельно. Резистивная лента может быть изготовлены, например, на основе угольных элементов или металлической проволоки, с металлическими токоподводами, как это предложено в патенте №2213432. Температура на внешней поверхности ленты может достигать до 500°С при использовании угольных резистивных элементов и до 1200°С при использовании металлических резистивных элементов.

Удельная мощность электронагревателя может составлять от 1 кВт/м2 до 10 кВт/м2, в зависимости от применяемых материалов, при напряжении питания, например, в диапазоне от 12 В до 220 В.

В случае высоких мощностей электронагревателя, например более 1 кВт/м2, к электронагревателю может быть подсоединен вентилятор.

Электронагреватель изготавливают следующим образом.

Допустим, нужно изготовить электронагреватель для дополнительного подогрева воздуха в салоне автомобиля с электропитанием от прикуривателя, в том числе при выключенном двигателе. Выбираем форму сквозного канала в виде квадрата с размером стороны 10 мм. Толщину электронагревателя или ширину ленты выбираем равной 50 мм, напряжение питания 12 В, мощность 50 Вт, отсюда электросопротивление ленты должно быть 2,88 Ом.

Выбираем в качестве резистивных элементов угольные нити марки УВИС с удельным электросопротивлением 55 Ом/м. Исходя из несложных расчетов, получаем размеры угольной ленты: длина нагреваемой части - 52,3 см; общая длина - 55 см, площадь поверхности - 0,026 м2. Изготавливают на концах резистивной ленты токоподводы.

Удельная мощность угольной ленты или мощность на единицу поверхности составит 1912 Вт/м2. Данная мощность соответствует температуре поверхности ленты, примерно 150°С.

Изготавливают прямоугольный корпус электронагревателя из винилового пластика размером 6×6 см2 и глубиной 6 см. Полосы каркаса изготавливают из стеклопластика или винилового пластика, выполняют в них поперечные щелевые пазы глубиной 50 мм на расстоянии 10 мм друг от друга. Внутри корпуса собирают каркас из отдельных параллельных полос, соединяя их с корпусом с помощью термопластичного клея на расстоянии 10 мм друг от друга. Соединять полосы между собой можно также клепками, сваркой, пайкой или с помощью клея. Укладывают резистивную ленту, изгибают ее в щелевых поперечных пазах, меняя направление укладки с образованием сквозных каналов четырехугольного поперечного сечения. После ее натяжения и крепления ее концов на каркасе, присоединения проводов к токоподводам, их электроизоляции каркас однократно или многократно окунают в раствор композиции связующего, например раствор фторэластомера - Фторонит 107ТР, с термостойкостью 250°С и отверждают. Многократное окунание в раствор чередуют с частичным или полным отверждением промежуточных слоев наносимой композиции.

Нанесение на обе поверхности ленты и каркас термостойкого электроизоляционного покрытия придает электронагревателю качественно новые свойства по увеличению его прочности, электроизоляционных свойств, по защите от агрессивных жидких и газовых сред.

При многократном окунании каркаса с резистивной лентой в раствор связующего растворы могут быть одновременно разного состава. Толщина электроизоляционного покрытия объемной структуры может составлять от 3 мм до 5 мм, 10 мм и зависит от свойств раствора, кратности окунания и требований к электронагревателю. С целью равномерного нанесения раствора связующего на поверхность электронагревателя каркас зажимают во вращательное устройство и вращают, например, со скоростью один оборот в секунду до того момента, когда связующее отвердится и не образует подтеков. Скорость вращения подбирается экспериментально, так чтобы не было разбрызгивания связующего при высокой угловой скорости вращения и стекания связующего при слишком низкой скорости вращения.

В результате мы получим электронагреватель объемной структуры со сквозными каналами размером 6×6×6 см, мощностью 50 Вт и напряжением питания 12 В.

С целью снижения температуры поверхности электронагревателя, повышения теплопередачи от электронагревателя к нему может быть присоединен вентилятор также с напряжением электропитания 12 В.

Аналогично можно изготовить множество электронагревателей в виде объемной структуры со сквозными каналами с различными характеристиками: размерами, формой, напряжением питания, мощностью, химической стойкостью.

Достоинством предложенного электронагревателя и способа его изготовления является его компактность, электрическая и пожарная безопасность, возможность получать значительные мощности при небольших геометрических размерах, широкий круг возможных технических характеристик, небольшой вес, невысокая себестоимость.

Производство предложенных электронагревателей не требует дорогостоящего оборудования и большого энергопотребления.

Таким электронагревателем также можно обеспечивать локальный нагрев вблизи рабочего стола, рабочего места.

1. Электронагреватель, содержащий каркас из электроизоляционного материала, в котором выполнены пазы для укладки резистивного элемента, отличающийся тем, что, каркас состоит из отдельных деталей в виде полос с поперечными щелевыми пазами, равномерно расположенные по всей длине полосы, причем полосы закреплены между собой параллельно друг другу, либо в радиальных направлениям, а в поперечные щелевые пазы полос уложена гибкая резистивная лента с изменением ее направления в процессе укладки и с образованием объемной структуры электронагревателя со сквозными каналами различного поперечного сечения, при этом каркас с уложенной резистивной лентой содержит прочное термостойкое электроизоляционного покрытие.

2. Электронагреватель по п.1, отличающийся тем, что высота поперечного щелевого паза не меньше ширины резистивной ленты.

3. Электронагреватель по п.1, отличающийся тем, что ширину поперечного щелевого паза выбирают равной от 2 до 5 толщины гибкой резистивной ленты.

4. Электронагреватель по п.1, отличающийся тем, что поперечные щелевые пазы выполнены под углом от 0 до 60°, к вертикали.

5. Электронагреватель по п.1, отличающийся тем, что поперечные щелевые пазы выполнены зигзагообразными.

6. Электронагреватель по п.1, отличающийся тем, что гибкая резистивная лента состоит из отдельных частей, электрически соединенных между собой последовательно или параллельно.

7. Электронагреватель по п.1, отличающийся тем, что гибкая резистивная лента выполнена с электроизоляционным покрытием, например, из стеклосетки, стеклоасботкани, базальтовой или прорезиненной ткани, полипропиленовой, поливинилхлоридной, лавсановой пленки.

8. Электронагреватель по п.1, отличающийся тем, что гибкая резистивная лента уложена в поперечные щелевые пазы с образованием сквозных каналов треугольного поперечного сечения.

9. Электронагреватель по п.1, отличающийся тем, что гибкая резистивная лента уложена в поперечные щелевые пазы с образованием сквозных каналов четырехугольного поперечного сечения.

10. Электронагреватель по п.1, отличающийся тем, что гибкая резистивная лента уложена в поперечные щелевые пазы с образованием сквозных каналов трапециевидного поперечного сечения.

11. Способ изготовления электронагревателя, при котором изготавливают каркас из электроизоляционного материала с пазами, укладывают в пазы резистивный элемент и наносят на поверхность полученной конструкции электроизоляционное покрытие, отличающийся тем, что каркас изготавливают из отдельных деталей в виде полос, содержащих поперечные щелевые пазы, равномерно расположенные по всей длине полосы, закрепляют полосы между собой параллельно или в радиальных направлениях, в поперечные щелевые пазы укладывают гибкую резистивную ленту, меняя ее направление в процессе укладки, и образуют при этом объемную структуру электронагревателя со сквозными каналами различного поперечного сечения, а электроизоляционное покрытие получают методом окунания в раствор термостойкого связующего и отверждают его.

12. Способ изготовления электронагревателя по п.11, отличающийся тем, что отверждение термостойкого связующего осуществляют при вращении каркаса.

13. Способ изготовления электронагревателя по п.11, отличающийся тем, что раствор термостойкого связующего изготавливают на основе эпоксидных, полиэфирных, полиуретановых, кремнеорганических и фторорганических полиуретановых полимеров, отверждающих агентов для них и наполнителей.

14. Способ изготовления электронагревателя по п.13, отличающийся тем, что в качестве наполнителей для термостойкого связующего используют, например, мел, окись кремния, алюминия или железа.

15. Способ изготовления электронагревателя по п.11, отличающийся тем, что раствор термостойкого связующего изготавливают на основе минеральных составов: жидкого стекла, фосфатных, алюмохромофосфатных вяжущих с дисперсными наполнителями и отверждающими агентами.

16. Способ изготовления электронагревателя по п.15, отличающийся тем, что в качестве дисперсных наполнителей используют: слюду, коротковолокнистые наполнители, например, силикат кальция, асбест, нитевидные монокристаллы или короткие микротонкие волокна.