Выкуриваемый наполнитель из заменителя табака, обладающий увеличенным удельным объемом, и способ его изготовления

Иллюстрации

Показать всеСпособ касается изготовления выкуриваемого наполнителя. Способ включает перемешивание содержащего целлюлозу материала, выбранного из группы, включающей древесину, хлопок или льняную кудель, с образованием волокнистого материала. Полученный материал измельчают и смешивают с инертным материалом, осажденным и измельченным до размера частиц от около 0,5 до 1 мкм. В качестве последнего используют либо хитозан, либо липозан, либо карбонат кальция, карбонат магния, оксид кальция, оксид магния, либо их сочетания. Из полученного содержащего волокно материала изготавливают листы способом, аналогичным способу изготовления бумаги. Указанные листы разрезают на полоски с получением выкуриваемого наполнителя с удельным объемом свыше 5 см3/г. Способ касается также варианта изготовления выкуриваемого наполнителя. Способ включает смешивание содержащего измельченную целлюлозу материала с содержащим табак материалом и инертным материалом, осажденным и измельченным до размера частиц от около 0,5 до 1 мкм. Полученный волокнистый материал смешивают с раствором связующего с формированием содержащего волокно материала и добавляют к нему увлажнитель. Затем из него готовят листы, как указано выше. Техническим результатом является повышение качества выкуриваемого наполнителя, скорости его горения, дымоотдачи и понижение самозатухаемости. 4 н. и 6 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Настоящее изобретение относится к выкуриваемому наполнителю курительных изделий, в частности к предназначенному для курительных изделий выкуриваемому наполнителю с увеличенным удельным объемом, и близкими к табаку свойствами, но с пониженным содержанием вредных компонентов, определяемых анализом Хоффмана, так называемых компонентов Хоффмана.

Среди многочисленных предложенных в последнее время альтернативных выкуриваемых наполнителей с пониженным содержанием компонентов Хоффмана в составе дыма практически не существует наполнителей, способных заменить курильщикам обычные наполнители табачных изделий с привычным для них вкусом и запахом дыма настоящего табака. Многие такие наполнители содержат в большом количестве мел или другие инертные вещества или полностью состоят из таких материалов. Обычно большинство альтернативных наполнителей используют вместе с резаным листовым табаком или восстановленным табаком. Однако даже при наличии в них табака курильщик все равно ощущает их неприятный вкус и поэтому не испытывает должного удовольствия от процесса курения. Кроме того, многие заменители табака имеют низкий удельный объем (высокую плотность), и поэтому изготовленные из них курительные изделия обладают низкой скоростью горения и отличаются низкой дымоотдачей и повышенной самозатухаемостью.

В настоящем изобретении предлагается способ изготовления выкуриваемого наполнителя с увеличенным удельным объемом, в состав которого входят содержащий целлюлозу материал, увлажнитель, необязательно содержащий табак материал, часть которого может быть табачным экстрактом, необязательно инертный материал и связующее. Кроме того, получаемый в настоящем изобретении наполнитель может содержать ароматизаторы и соусирующие добавки.

Предлагаемый в настоящем изобретении наполнитель можно изготавливать способом, аналогичным способу изготовления бумаги, ленточным способом и экструзией. Получаемый в изобретении наполнитель имеет удельный объем не менее 5 см3/г и по своим свойствам более близок по сравнению с другими аналогичными наполнителями к натуральному табаку.

В основу настоящего изобретения была положена задача - получить выкуриваемый заменитель табака с увеличенным удельным объемом.

Другая задача настоящего изобретения состояла в том, чтобы получить выкуриваемый наполнитель с более близкими по сравнению с другими аналогичными наполнителями к натуральному табаку характеристиками вкуса и запаха и минимальным количеством компонентов Хоффмана.

Еще одна задача настоящего изобретения состояла в том, чтобы получить выкуриваемый наполнитель, обладающий повышенной скоростью горения и отличающийся высокой дымоотдачей и пониженной самозатухаемостью.

Эти и другие задачи, направленные на придание курительным изделиям некоторых других преимуществ, решаются путем замены содержащихся в существующих наполнителях крупных гранул природного мела более мелкими частицами осажденного и измельченного мела, а также замены по меньшей мере части мела менее плотным наполнителем из содержащего целлюлозу материала.

Настоящее изобретение позволяет получить выкуриваемый наполнитель курительных изделий с увеличенным удельным объемом и более близким к табаку вкусом и запахом, чем у других аналогичных наполнителей, а также способ изготовления предлагаемого в изобретении наполнителя.

В настоящем изобретении получают, в частности, выкуриваемый наполнитель с удельным объемом не менее 5 см3/г, который содержит увлажнитель, по существу негорючий инертный наполнитель, связующее, волокнистую целлюлозу и необязательно содержащий табак материал.

В одном из вариантов предлагаемого в изобретении способа изготовления выкуриваемого наполнителя он включает шаги, на которых:

перемешивают содержащий целлюлозу материал, выбранный из группы, включающей древесину, хлопок или льняную кудель, с образованием волокнистого материала,

измельчают полученный волокнистый материал,

смешивают волокнистый материал с инертным материалом, осажденным и измельченным до частиц очень мелких размеров от около 0,5 до 1 мкм, выбранным из группы, включающей хитозан, липозан, карбонат кальция, карбонат магния, оксид кальция, оксид магния и их сочетания, с получением содержащего волокно материала,

изготавливают из содержащего волокно материала способом, аналогичным способу изготовления бумаги, листы, и

разрезают указанные листы на полоски, получая выкуриваемый наполнитель с удельным объемом свыше 5 см3/г.

В частных вариантах осуществления на стадии перемешивания содержащего целлюлозу материала осуществляют его смешивание с материалом, содержащим табак в количестве до 50 мас.% от массы выкуриваемого наполнителя.

Перед разрезанием на полоски листы обрызгивают табачным экстрактом, который может включать увлажнитель в количестве до 15 мас.% от массы выкуриваемого наполнителя.

В другом варианте предлагаемого в изобретении способа изготовления выкуриваемого наполнителя он включает шаги, на которых:

смешивают содержащий измельченную целлюлозу материал, выбранный из группы, включающей древесину, хлопок или льняную кудель, с содержащим табак материалом в количестве до 50 мас.% от массы выкуриваемого наполнителя и инертным материалом, осажденным и измельченным до частиц очень мелких размеров от около 0,5 до 1 мкм, и получают волокнистый материал,

смешивают полученный волокнистый материал с раствором связующего с формированием содержащего волокно материала,

добавляют к содержащему волокно материалу увлажнитель,

изготавливают из содержащего волокно материала листы и

разрезают эти листы на полоски, получая выкуриваемый наполнитель с удельным объемом свыше 5 см3/г.

Листы можно изготавливать ленточным способом посредством экструзии.

Инертный материал может быть органическим, неорганическим или смесью органического и неорганического инертных материалов. Во время изготовления волокнистого материала в него может добавляться табак, табачный экстракт, а также увлажнитель, ароматизаторы и соусирующие добавки.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

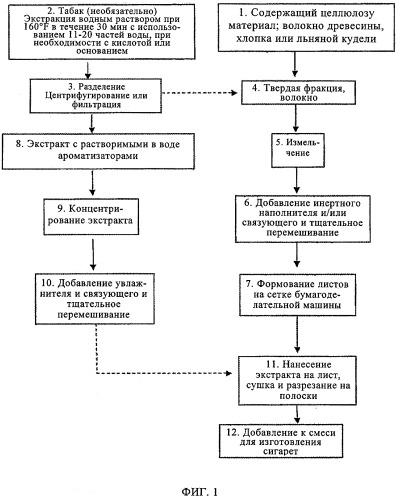

на фиг.1 показана блок-схема технологического процесса изготовления сигареты с предлагаемым в настоящем изобретении листовым наполнителем, изготовленным способом, аналогичным способу изготовлению бумаги,

на фиг.2 показана блок-схема технологического процесса изготовления сигареты с предлагаемым в настоящем изобретении листовым наполнителем, изготовленным ленточным способом и экструзией.

На фиг.1 показана блок-схема технологического процесса изготовления курительного изделия, в частности сигареты, с предлагаемым в настоящем изобретении листовым наполнителем, изготовленным способом, аналогичным способу изготовления бумаги. На стадии 1 из древесины, хлопка или льняной кудели получают содержащий целлюлозу материал. Количество полученного на стадии 1 материала должно составлять от 5 до 50 мас.% от всей массы листового материала, полученного на стадии 11. Так, в частности, количество полученного на стадии 1 материала может составлять от 10 до 15 мас.% от всей массы листового материала, полученного на стадии 11. Полученная на стадии 1 целлюлоза предназначена для повышения удельного объема наполнителя, а также для повышения технологичности изготовления листов наполнителя способом, аналогичным способу изготовления бумаги. На стадии 2, необязательной для данного технологического процесса, табак подвергают экстракционной обработке. Экстракционную обработку табака на стадии 2, предназначенную для получения табачного экстракта и твердой фракции табака, можно выполнять как в чистой (только) воде, так и в воде с добавками, например, кислотами или основаниями. Обычно при экстракционной обработке табака на стадии 2, проводимой при температуре от 140 до 180°F в течение 15-45 мин, на одну часть табака используют 11-20 частей водного раствора. Для получения табачного пектина (связующего), который повышает прочность листа на разрыв и его пластичность, а также позволяет снизить количество связующего, например альгината, добавляемого в наполнитель в процессе изготовления листов, можно использовать кислотный или щелочной водный раствор. На стадии 3 центрифугированием или фильтрацией от табачного экстракта отделяют твердую табачную фракцию.

На стадии 4, необязательной для данного технологического процесса, отделенную на стадии 3 от табачного экстракта твердую табачную фракцию добавляют к содержащему целлюлозу материалу, полученному на стадии 1. Полученный на стадии 1 содержащий целлюлозу материал, а также добавленную к нему на стадии 4 при ее выполнении твердую табачную фракцию измельчают на стадии 5. Измельченный на стадии 5 материал смешивают на стадии 6 с инертными наполнителями и/или связующими. Инертные материалы, используемые на стадии 6, могут быть органическими и/или неорганическими. К используемым на стадии 6 органическим наполнителям относятся хитозан и липозан, а к неорганическим наполнителям относятся, например, карбонат кальция, карбонат магния, оксид кальция и оксид магния. Неорганические наполнители осаждают и измельчают до очень мелких размеров. Обычно инертные наполнители размалывают до очень мелких частиц размером от 0,5 до 1 мкм. Измельчение до частиц таких размеров позволяет изготавливать очень тонкие листы предлагаемого в изобретении наполнителя, полоски из которых, полученные после разрезания листов, обладают высоким удельным объемом. Используемые на стадии 6 инертные материалы могут быть чисто органическими или чисто неорганическими либо смесью органических и неорганических материалов. Количество добавляемого на стадии 6 к измельченному материалу инертного материала достигает 35 мас.% от массы листового материала, полученного на стадии 11. Предпочтительно, чтобы количество добавляемого на стадии 6 к измельченному материалу инертного материала составляло от 20 до 25 мас.% от массы листового материала, полученного на стадии 11.

На стадии 7 из полученного на стадии 6 материала способом, аналогичным способу изготовления бумаги, изготавливают листовой материал. К изготовленному на стадии 7 листовому материалу на стадии 11 можно добавлять табачный экстракт. Полученный на стадии 3 отделением от твердой табачной фракции табачный экстракт с добавленными на стадии 8 ароматизаторами концентрируют на стадии 9. На стадии 10 к концентрированному на стадии 9 табачному экстракту добавляют увлажнитель и связующее и полученную смесь тщательно перемешивают. Количество увлажнителя, добавляемого к концентрату на стадии 10, должно составлять до 15 мас.% от массы сухого листа, полученного на стадии 11. Обычно на стадии 10 увлажнитель добавляют к концентрату в количестве, составляющем около 12,5 мас.% от массы высушенного листа, полученного на стадии 11. Количество добавляемого на стадии 10 связующего лежит в пределах от 5 до 25 мас.% от массы полученного на стадии 11 листового материала. Предпочтительно, чтобы количество добавленного на стадии 10 связующего находилось в пределах от 6 до 10 мас.% от массы полученного на стадии 11 листового материала. Полученный на стадии 10 материал, содержащий табачный экстракт, можно добавлять к листу на стадии 11 в количестве до 30 мас.% от массы листа, полученного на стадии 11. Кроме того, на стадии 4 и/или стадии 11 к материалу можно добавлять содержащий табак материал в количестве до 50 мас.% от массы полученного на стадии 11 листа. Полученный на стадии 11 лист имеет удельный объем не менее 4 см3/г. Предпочтительно, чтобы полученный на стадии 11 лист имел удельный объем в пределах от 6 до 10 см3/г. Затем полученный на стадии 11 лист разрезают на полоски и на стадии 12 добавляют их в смесь, которую используют для изготовления курительных изделий.

На фиг.2 показана блок-схема, иллюстрирующая другой вариант осуществления изобретения. На показанной на фиг.2 блок-схеме представлены технологические стадии (операции), выполняемые при изготовлении заменяющего табак наполнителя с увеличенным удельным объемом, листы которого изготавливают ленточным способом или экструзией.

На стадии 100 из древесины, хлопка или льняной кудели изготавливают и измельчают содержащий целлюлозу материал. Количество полученного на стадии 100 материала должно составлять до 25 мас.% от массы листового материала, разрезанного на полоски на стадии 109. На стадии 101, необязательной для данного технологического процесса, к полученному на стадии 100 материалу добавляют содержащие табак материалы, например, табачную мелочь, суспензию, экстракт или их смесь, и инертный наполнитель. Содержащие табак материалы добавляют на стадии 101 в количестве, которое составляет до 50 мас.% от массы готового листа, разрезанного на полоски на стадии 109. Количество добавленных на стадии 101 материалов может достигать 30 мас.% от массы листового материала, полученного на стадии 109. Предпочтительно, чтобы количество добавляемых на стадии 101 материалов составляло от 10 до 30 мас.% от массы листового материала, полученного на стадии 109. Инертный наполнитель добавляют к измельченному целлюлозному материалу на стадии 101 в количестве, которое достигает 70 мас.% от массы готового листа, разрезанного на полоски на стадии 109. Предпочтительно, чтобы количество добавляемого на стадии 101 инертного наполнителя составляло от 10 до 70 мас.% от массы листового материала, полученного на стадии 109. Добавляемый на стадии 101 к содержащему целлюлозу материалу инертный наполнитель может быть органическим или неорганическим. Неорганические наполнители из осажденного мела измельчают до очень мелких частиц диаметром, например, от 0,5 до 1 мкм, которые позволяют изготавливать тонкие листы, которые после резки на отдельные полоски имеют большой удельный объем.

На стадии 102 материалы, полученные на стадиях 100 и 101, тщательно перемешивают. На стадии 103 к материалу, полученному на стадии 102, добавляют раствор связующего (например, альгината, карбоксиметилцеллюлозы и т.д.) и на стадии 104 тщательно перемешивают. Количество раствора связующего, добавляемого на стадии 103, должно составлять от 5 до 25 мас.% от массы готового высушенного листа, разрезанного на полоски на стадии 109. На стадии 105 к полученной на стадии 104 смеси добавляют увлажнитель (например, глицерин, пропиленгликоль и т.д.) в количестве от 8 до 15 мас.% от массы готового листа, разрезанного на полоски на стадии 109. Предпочтительно, чтобы разрезанный на полоски на стадии 109 готовый лист содержал около 12,5 мас.% увлажнителя. На стадии 106 к смеси можно добавить соусирующие добавки и ароматизаторы.

Из полученной на стадии 106 смеси можно изготовить лист либо экструзией на стадии 107, либо литьем ленточным способом на стадии 108. Готовый лист затем разрезают на полоски и на стадии 109 добавляют в смесь, используемую для изготовления сигарет.

Способами, блок-схемы которых показаны на фиг.1 и 2, изготавливают выкуриваемый наполнитель из заменителя табака с увеличенным удельным объемом. Обычно выкуриваемый наполнитель имеет в своем составе содержащий целлюлозу материал, увлажнитель, по существу негорючий инертный наполнитель, связующее и необязательно содержащий табак материал, соусирующие добавки и ароматизаторы.

Предлагаемый в настоящем изобретении наполнитель содержит до 15 мас.% увлажнителя. Следует, однако, отметить, что при содержании увлажнителя свыше 20 мас.% на обертке курительного изделия могут появляться пятна. Критическое содержание увлажнителя, вызывающее появление пятен, зависит от содержания в наполнителе других материалов. Предпочтительное содержание увлажнителя, при котором не появляются пятна, определяют конкретно для каждого рассмотренного ниже варианта возможной реализации настоящего изобретения.

Предлагаемый в настоящем изобретении наполнитель содержит от 5 до 25 мас.% связующего. К возможным для использования связующим относятся широко известные связующие из целлюлозы или ее производных, альгинатные или пектиновые связующие. Группа связующих из производных целлюлозы включает такие связующие, как натрийкарбоксиметилцеллюлоза, метилцеллюлоза, гидроксипропилцеллюлоза, гидроксиэтилцеллюлоза или простые эфиры целлюлозы. К альгинатным связующим относятся альгинат аммония, альгинат натрия, альгинат натрия-кальция, альгинат кальция-аммония, альгинат калия, альгинат магния, альгинат триэтаноламина и альгинат пропиленгликоля, а также нерастворимые альгинаты, которые можно превратить в растворимые добавлением растворяющих агентов, например, гидроксида аммония. Примерами таких нерастворимых альгинатов являются альгинаты алюминия, меди, цинка и серебра. Можно использовать также такие растворимые альгинаты, которые в процессе их обработки в конечном продукте становятся нерастворимыми, например альгинат натрия становится альгинатом кальция. К другим органическим связующим относятся камеди, например гуммиарабик, камедь гатти, трагакант, камедь карайи, камедь из плодов рожкового дерева, аравийская камедь, гуаровая смола, камедь из семян айвы или ксантановая камедь, а также гели, такие как агар, агароза, каррагенан, фукоидан и фурцеллеран. В качестве связующих можно также использовать пектины и пектиновые вещества. К пригодным для применения органическим связующим относятся крахмалы. Можно также использовать и другие соответствующие камеди. В качестве связующих можно также использовать неорганические негорючие связующие, такие как силикат калия, смесь оксида магния и силиката калия, а также некоторые виды цемента и их смеси, обычно вместо других связующих. Эффективным связующим могут быть различные смеси из указанных выше веществ.

Целлюлозное волокно может быть получено из древесины, хлопка или льняной кудели, и обычно его содержание составляет примерно от 5 до 50 мас.% от массы предлагаемого в настоящем изобретении наполнителя. При изготовлении наполнителя различными рассмотренными выше способами определяют оптимальные диапазоны содержания целлюлозы. Оптимальное содержание целлюлозы в сочетании с осажденными и измельченными инертными материалами позволяет изготовить наполнитель с удельным объемом более 4 см3/г, близким к удельному объему натурального табака. Кроме того, при создании изобретения было установлено, что целлюлозное волокно снижает вероятность возникновения пятен, которые часто появляются на обертке курительных изделий при повышенном содержании увлажнителей.

Количество содержащих табак материалов в предлагаемом в настоящем изобретении наполнителе может достигать 50 мас.%. Табак в этих материалах можно использовать в виде табачной мелочи, табачных отходов, состоящих из средних жилок, содержащей табак взвеси, экстракта табака, концентрированного экстракта, экстрагированной твердой табачной фракции и других известных специалистам видов табачного материала. Содержание табачного экстракта в табачных материалах может достигать 30 мас.% от массы листового материала, изготовленного предлагаемыми в изобретении способами.

При необходимости к выкуриваемому наполнителю можно добавлять ароматизаторы и соусирующие добавки. В качестве ароматизаторов или вкусовых добавок можно использовать ментол, лакрицу, кофе, табак, табачный экстракт или другие известные специалистам ароматизаторы. При изготовлении курительных изделий наполнитель можно обернуть в обертку обычными известными специалистам способами.

Ниже изобретение и различные его аспекты более подробно рассмотрены на примерах. Эти примеры лишь иллюстрируют изобретение и не ограничивают его объем.

Примеры 1-10

Описанными ниже способами изготавливали несколько образцов предлагаемого в изобретении накопителя, определяли его удельный объем и сравнивали его с удельным объемом известного наполнителя из табака. Удельный объем определяли, помещая образец наполнителя массой 10-20 г в денсиметр и сжимая его поршнем массой в 2 кг в течение 30 с. После этого измеряли высоту положения поршня денсиметра, а также влажность образцов. Удельный объем образцов определяли по следующим формулам

ФУО (см3/г)=(2,78Н)/W,

КУО (см3/г)=ФУО+[-0,76(Т-М)+0,01 (Т2-М2)],

где ФУО обозначает фактический удельный объем, Н обозначает высоту положения поршня денсиметра в конце сжатия образца, W обозначает массу образца в граммах, КУО обозначает удельный объем с поправкой (коррекцией) на влажность, М обозначает влажность образца, а Т обозначает заданную влажность, равную 14%.

В приведенных ниже таблицах указан состав используемого в настоящее время наполнителя и нескольких образцов наполнителей, предлагаемых в настоящем изобретении. Образцы наполнителей изготавливали из листов с удельной массой от 55 до 100 г/м2. Листовой материал включенных в таблицы образцов изготавливали способом, аналогичным способу изготовления бумаги и проиллюстрированным на фиг.1, и ленточным способом, проиллюстрированным на фиг.2. Результаты измерения скорректированного удельного объема каждого образца приведены в нижней строке каждой таблицы.

| Таблица 1Удельная масса листов 100 г/м2.Листы изготовлены ленточным способом. | |||||

| Материал, % | Известный наполнитель | Образец 1 с увелич. удельным объемом | Образец 2 с увелич. удельным объемом | Образец 3 с увелич. удельным объемом | Образец 4 с увелич. удельным объемом |

| Табак | 0,0 | 0,0 | 0,0 | 10,0 | 10,0 |

| Альгинат | 7,5 | 10,0 | 10,0 | 8,0 | 8,0 |

| Осажденный измельченный мел | 0,0 | 61,5 | 61,5 | 55,0 | 55,0 |

| Гранулированный мел | 78,5 | 0,0 | 0,0 | 0,0 | 0,0 |

| Целлюлозное волокно из хлопка | 0,0 | 15,0 | 0,0 | 13,0 | 0,0 |

| Целлюлозное волокно из древесины | 0,0 | 0,0 | 15,0 | 0,0 | 13,0 |

| Глицерин | 12,5 | 12,0 | 12,0 | 12,0 | 12,0 |

| Жженый сахар | 1,5 | 1,5 | 1,5 | 0,0 | 0,0 |

| Скорректированный удельный объем(см3/г) | 4,0 | 5,8 | 6,8 | 5.7 | 6,9 |

| Таблица 2Удельная масса листов 75 г/м2.Листы изготовлены ленточным способом. | ||||

| Материал,% | Известный наполнитель | Образец 5 с увелич. удельным объемом | Образец 6 с увелич. удельным объемом | Образец 7 с увелич. удельным объемом |

| Табак | 0,0 | 0,0 | 0,0 | 0,0 |

| Альгинат | 7,5 | 10,0 | 10,0 | 10,0 |

| Осажденный измельчоный мел | 0,0 | 60,0 | 60,0 | 60,0 |

| Гранулированный мел | 78,5 | 0,0 | 0,0 | 0,0 |

| Целлюлозное волокно из хлопка | 0,0 | 15,0 | 0,0 | 0,0 |

| Целлюлозное волокно из древесины | 0,0 | 0,0 | 15,0 | 0,0 |

| Целлюлозное волокно из льняной кудели | 0,0 | 0,0 | 0,0 | 15,0 |

| Глицерин | 12,5 | 13,0 | 13,0 | 13,0 |

| Жженый сахар | 1,5 | 2,0 | 2,0 | 2,0 |

| Скорректированный удельный объем(см3/г) | 4,48 | 8,51 | 8,62 | 8,88 |

| Таблица 3Удельная масса листов 85 г/м2. | ||||

| Материал, % | Наполнительа | Образец 8 с увелич. удельным объемома | Образец 9 с увелич. удельным объемома | Образец 10 с увелич. удельным объемомб |

| Табак | 0,0 | 0,0 | 10,0 | 10,0 |

| Альгинат | 7,5 | 10,0 | 8,0 | 8,0 |

| Осажденный измельченный мел | 0,0 | 61,5 | 55,0 | 55,0 |

| Гранулированный мел | 78,5 | 0,0 | 0,0 | 0,0 |

| Целлюлозное волокно из хлопка | 0,0 | 15,0 | 13,0 | 13,0 |

| Целлюлозное волокно из древесины | 0,0 | 0,0 | 0,0 | 0,0 |

| Глицерин | 12,5 | 12,0 | 12,0 | 12,0 |

| Жженый сахар | 1,5 | 1,5 | 0,0 | 0,0 |

| Скорректированный удельный объем (см3/г) | 4,3 | 7,3 | 7,6 | 7,8 |

а)Лист изготовлен ленточным способом.

б)Лист изготовлен способом, аналогичным способу изготовления бумаги.

| Таблица 4Удельная масса листа 55 г/м2.Лист изготовлен способом, аналогичным способу изготовления бумаги. | |

| Материал, % | Образец 11 с увеличенным удельным объемом |

| Табак | 0,0 |

| Альгинат | 10,0 |

| Осажденный измельченный мел | 61,5 |

| Гранулированный мел | 0,0 |

| Целлюлозное волокно из хлопка | 15,0 |

| Целлюлозное волокно из древесины | 0,0 |

| Глицерин | 12,0 |

| Жженый сахар | 1,5 |

| Скорректированный удельный объем (см3/г) | 8,5 |

Как видно из приведенных выше таблиц, образцы, изготовленные предлагаемым в изобретении способом, имеют увеличенный удельный объем. Как правило, резаный табак имеет удельный объем приблизительно от 6 до 7 см3/г, в то время как удельный объем известных используемых в настоящее время наполнителей составляет всего от 4 до 4,5 см3/г. Курительные изделия с наполнителем с таким низким удельным объемом очень трудно курить из-за низкой скорости горения, низкой дымоотдачи и высокой самозатухаемости. Удельный объем образцов наполнителей, изготовленных предлагаемым в изобретении способом, лежит в пределах от 5,7 до 8,88 см3/г, т е. намного ближе к удельному объему резаного табака. Использование предлагаемого в изобретении наполнителя позволяет изготавливать курительные изделия, масса и другие параметры которых намного ближе к параметрам курительных изделий с табаком. Кроме того, курительные изделия с предлагаемым в изобретении наполнителем имеют оптимальную скорость горения, низкую самозатухаемость и обеспечивают хорошую дымоотдачу. Еще одним преимуществом предлагаемого в изобретении наполнителя является его повышенная прочность на разрыв и меньшая по сравнению с известными наполнителями чувствительность к измельчению и другим механическим воздействиям в процессе изготовления сигарет. Помимо этого предлагаемый в изобретении наполнитель снижает или полностью предотвращает появление пятен на сигаретной бумаге.

Предлагаемый в настоящем изобретении выкуриваемый наполнитель из заменителя табака с увеличенным удельным объемом имеет в своем составе содержащий целлюлозу материал в количестве от 5 до 50 мас.%, увлажнитель в количестве до 15 мас.%, содержащий табак материал в количестве до 50 мас.%, в котором может содержаться до 30 мас.% табачного экстракта, инертный материал в количестве до 70 мас.% и связующее в количестве от 5 до 25 мас.%. Процентное содержание каждого компонента указано в пересчете на массу сухого готового листа. Кроме того, к предлагаемому в изобретении наполнителю можно добавлять ароматизаторы и соусирующие добавки.

Предлагаемый в изобретении наполнитель можно изготавливать способом, аналогичным способу изготовления бумаги, литьем ленточным способом или экструзией. Оптимальное содержание компонентов наполнителя может быть разным в зависимости от способа его изготовления. Предлагаемый в изобретении наполнитель имеет удельный объем не менее 4 см3/г и по этому параметру близок к натуральному табаку.

1. Способ изготовления выкуриваемого наполнителя, при осуществлении которого перемешивают содержащий целлюлозу материал, выбранный из группы, включающей древесину, хлопок или льняную кудель, с образованием волокнистого материала, измельчают полученный волокнистый материал, смешивают волокнистый материал с инертным материалом, осажденным и измельченным до частиц очень мелких размеров от около 0,5 до 1 мкм, выбранным из группы, включающей хитозан, липозан, карбонат кальция, карбонат магния, оксид кальция, оксид магния и их сочетания, с получением содержащего волокно материала, изготавливают из содержащего волокно материала способом, аналогичным способу изготовления бумаги, листы, и разрезают указанные листы на полоски, получая выкуриваемый наполнитель с удельным объемом свыше 5 см3/г.

2. Способ по п.1, в котором на стадии перемешивания содержащего целлюлозу материала осуществляют его смешивание с материалом, содержащим табак в количестве до 50 мас.% от массы выкуриваемого наполнителя.

3. Способ по п.1, в котором перед разрезанием на полоски листы обрызгивают табачным экстрактом.

4. Способ по п.3, в котором табачный экстракт включает увлажнитель.

5. Способ по п.4, в котором используют увлажнитель в количестве до 15 мас.% от массы выкуриваемого наполнителя.

6. Способ изготовления выкуриваемого наполнителя, при осуществлении которого смешивают содержащий измельченную целлюлозу материал, выбранный из группы, включающей древесину, хлопок или льняную кудель, с содержащим табак материалом в количестве до 50 мас.% от массы выкуриваемого наполнителя и инертным материалом, осажденным и измельченным до частиц очень мелких размеров от около 0,5 до 1 мкм, и получают волокнистый материал, смешивают полученный волокнистый материал с раствором связующего с формированием содержащего волокно материала, добавляют к содержащему волокно материалу увлажнитель, изготавливают из содержащего волокно материала листы, и разрезают эти листы на полоски, получая выкуриваемый наполнитель с удельным объемом свыше 5 см3/г.

7. Способ по п.6, в котором листы изготавливают ленточным способом.

8. Способ по п.6, в котором листы изготавливают экструзией.

9. Выкуриваемый наполнитель, полученный способом по любому из пп.1-5.

10. Выкуриваемый наполнитель, полученный способом по любому из пп.6-8.