Способ измерения температуры полосы перед смоткой на стане горячей прокатки

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано для измерения температуры полосы в процессе горячей прокатки. Техническим результатом изобретения является повышение точности измерения температуры поверхности полосы инфракрасными пирометрами перед смоткой, а также повышение качества измерения за счет определения площади поверхности полосы, температура которой была измерена. Согласно способу осуществляют измерение температуры полосы по ее площади с использованием установленных на расстоянии друг от друга вдоль оси прокатки двух пирометров - инфракрасного пирометра спектрального отношения (ИК ПСО) и сканирующего инфракрасного пирометра (СИК П). При этом сначала измеряют температуру ИК ПСО в центральной части полосы вдоль оси прокатки, ограниченной по длине длиной полосы, а по ширине - полем визирования этого пирометра. Затем рассчитывают интервал времени между моментом измерения температуры в данной точке полосы ИК ПСО и моментом измерения температуры в этой же точке полосы СИК П и определяют значение коэффициента теплового излучения контролируемого участка прокатываемой полосы для текущих марки стали и температуры поверхности полосы. Через рассчитанный интервал времени вводят полученное значение коэффициента теплового излучения в СИК П и измеряют температуру поверхности полосы по ее ширине. 2 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано для измерения температуры полосы в процессе горячей прокатки.

Известен способ управления условиями охлаждения нагретого тела (RU Патент №2067904, МПК В21В 37/00, опубл. 20.10.1996 г.), включающий измерение температуры на выходе из теплового агрегата термообработки при передаче в систему охлаждения и температуры тела на входе в систему охлаждения, определение параметров движения тела, задание температуры конца охлаждения тела, вычисление расхода охладителя и регулирование расхода его путем управления количеством работающих секций охлаждения.

Недостатком известного способа является то, что измерение температуры поверхности проката в определенных сечениях осуществляется группами измерителей. Применение группы измерителей даже одного типа при измерении температуры поверхности проката в каждом отдельном сечении может привести к недостаточной воспроизводимости значений температуры каждым измерителем и большой суммарной инструментальной погрешности измерения, вызванной индивидуальными погрешностями каждого из измерителей, входящих в группу, т.е. к снижению точности измерения температуры.

Наиболее близким по технической сущности к предлагаемому изобретению является способ управления условиями охлаждения проката (RU Патент №2184632, МПК В21В 37/74, опубл. 10.07.2002 г.), включающий измерение его температуры и параметров движения, сравнение измеренной температуры с нормативным (заданным) значением и коррекцию расхода охладителя путем управления количеством работающих секций охлаждения, при этом перед началом проката настраивают систему охлаждения по результатам предыдущего проката такого же или близкого к обрабатываемому сортаменту и марки стали.

Недостатком известного способа является то, что при измерениях с помощью известных средств, например инфракрасных пирометров, температуры конца прокатки (Ткп) и температуры смотки (Тсм) не учитываются особенности излучательной способности различных марок сталей при различных значениях температур, что приводит к снижению точности измерения температуры поверхности полосы.

Техническим результатом изобретения является повышение точности измерения температуры поверхности полосы инфракрасными пирометрами перед смоткой, а также повышение качества измерения за счет определения площади поверхности полосы, температура которой была измерена.

Указанный результат достигается тем, что способ определения температуры полосы перед смоткой на стане горячей прокатки, включающий непрерывное измерение параметров движения полосы и ее температуры, согласно изобретению осуществляют измерение температуры полосы по ее площади с использованием установленных на расстоянии друг от друга вдоль оси прокатки двух пирометров - инфракрасного пирометра спектрального отношения и сканирующего инфракрасного пирометра, при этом сначала измеряют температуру инфракрасным пирометром спектрального отношения в центральной части полосы вдоль оси прокатки, ограниченной по длине длиной полосы, а по ширине - полем визирования этого пирометра, затем рассчитывают интервал времени между моментом измерения температуры в данной точке полосы пирометром спектрального отношения и моментом измерения температуры в этой же точке полосы сканирующим инфракрасным пирометром и определяют значение коэффициента теплового излучения контролируемого участка прокатываемой полосы для текущих марки стали и температуры поверхности полосы, после чего через рассчитанный интервал времени вводят полученное значение коэффициента теплового излучения в сканирующий инфракрасный пирометр и измеряют температуру поверхности полосы по ее ширине.

Особенностью измерения температуры поверхности полосы с использованием инфракрасных пирометров является необходимость определения коэффициента теплового излучения (ε), вводимого в пирометр, так как результат измерения зависит от излучательной способности объекта измерения при различных значениях температуры, выражаемой коэффициентом теплового излучения. В производственных условиях коэффициент излучения (ε) измеряемых объектов чаще всего неизвестен или известен с очень большой погрешностью. В связи с этим вводимое в пирометр значение ε нередко содержит ошибки, что приводит к погрешностям измерений, во много раз большим, чем основная погрешность используемого пирометра, что снижает точность измерения температуры. Определение площади поверхности полосы, температура которой была измерена, и сравнение с общей площадью полосы полезно для анализа качества измерения температуры полосы.

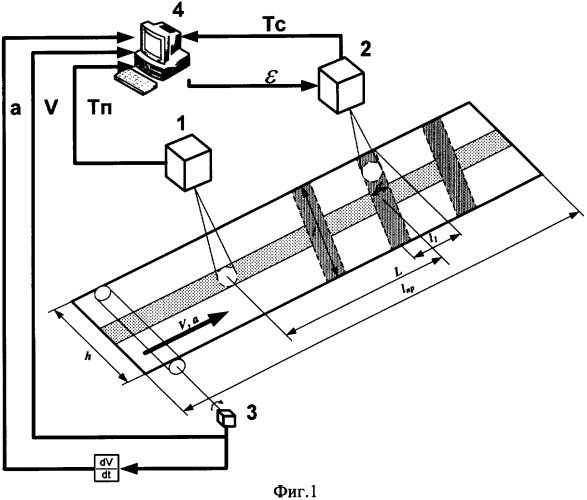

На фиг.1 приведена структурная схема реализации способа.

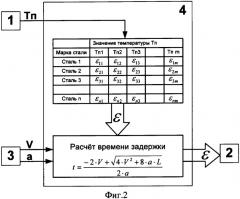

На фиг.2 приведена структурная схема вычислительного блока.

Сущность способа заключается в следующем.

По ходу металла вдоль оси прокатки устанавливают два инфракрасных пирометра, работающих в одинаковых или близких диапазонах длин волн (фиг.1), например инфракрасный пирометр спектрального отношения 1 и линейный инфракрасный пирометр-сканер 2. Сначала непрерывно пирометром 1 измеряют текущие значения температуры Тп в центральной части полосы вдоль оси прокатки, ограниченной по длине длиной полосы, а по ширине - полем визирования этого пирометра, одновременно с этим также непрерывно измеряют скорость полосы датчиком скорости 3 и дифференцируют ее для определения ускорения полосы. На основании данных о скорости V, ускорении а прокатки и расстоянии L между пирометром 1 и сканером 2 производят расчет интервала времени t между моментом измерения температуры в данной точке полосы пирометром и моментом измерения температуры в этой же точке полосы сканером. Затем на основании значения температуры Тп центральной части полосы проката, измеренной пирометром 1, в вычислительном блоке 4, состоящем из банка статистических данных величин ε, соответствующих различным маркам стали и температурам поверхности полосы, и блока расчета интервала времени t (фиг.2), осуществляется определение значения коэффициента излучения ε для текущих марки стали и температуры поверхности полосы, которое вводят в линейный сканер температуры 2 через интервал времени t для повышения точности измерения температуры.

Интервал времени t между моментом измерения температуры Тп в данной точке полосы пирометром 1 до момента ввода значения коэффициента излучения ε и измерения температуры Тс в этой же точке полосы сканером определяют следующим образом.

Для прямолинейного движения с постоянным ускорением путь, пройденный телом, описывается выражением

где L - расстояние вдоль оси полосы между центрами полей визирования пирометра и сканера;

V - скорость прокатки;

а - ускорение прокатки;

t - время, за которое участок полосы, температура Тп которого измерена пирометром переместится на расстояние L.

Приведя к общему знаменателю (1) и преобразовав, получим квадратное уравнение

Решая уравнение (2) относительно t, находим положительный корень данного уравнения.

Таким образом, интервал времени t определяется выражением

Через интервал времени t в сканер вводится значение коэффициента теплового излучения ε, извлекаемое из банка статистических данных величин ε, соответствующее текущей марке стали и температуре поверхности полосы. Если же такое значение отсутствует, то происходит его расчет методом регрессионного анализа на основе имеющихся в банке статистических данных. Полученное значение ε по истечении времени t вводится в сканер, который измеряет температуру Тс по ширине полосы и проверяется равенство Тп=Тс, и, если это равенство соблюдается, величина ε была получена методом регрессионного анализа имеющихся статистических данных, то значение ε заносится в банк данных для использования во время последующих измерений при аналогичных условиях прокатки и характеристиках полосы.

После прокатки каждой полосы осуществляется расчет площади S поверхности, температура Тс которой была измерена линейным сканером.

Площадь S поверхности полосы, температура которого измеряется сканером, определяется выражением

где l - длина скана на поверхности полосы, м:

где h - ширина полосы;

l1 - расстояние смещения конечной точки линии скана от начальной точки, м:

где V - скорость прокатки, м/с;

ω - частота сканирования, скан/с;

d- диаметр пятна визирования сканера, м;

n - количество сканов за время прокатки полосы:

где lпр - длина полосы.

После подстановки (5, 6, 7) в (4) имеем выражение для определения площади поверхности полосы, температура которой измеряется сканером

Площадь поверхности полосы, температура которой была измерена сканером, сравнивают с общей площадью полосы и используют для анализа качества измерения температуры полосы.

Предлагаемый способ измерения температуры полосы перед смоткой на стане горячей прокатки позволяет повысить точность измерения температуры полосы перед смоткой на стане горячей прокатки, а также повысить качество измерения благодаря определению площади поверхности полосы, температура которой была измерена.

Способ определения температуры полосы перед смоткой на стане горячей прокатки, включающий непрерывное измерение параметров движения полосы и ее температуры, отличающийся тем, что осуществляют измерение температуры полосы по ее площади с использованием установленных на расстоянии друг от друга вдоль оси прокатки двух пирометров - инфракрасного пирометра спектрального отношения и сканирующего инфракрасного пирометра, при этом сначала измеряют температуру инфракрасным пирометром спектрального отношения в центральной части полосы вдоль оси прокатки, ограниченной по длине длиной полосы, а по ширине - полем визирования этого пирометра, затем рассчитывают интервал времени между моментом измерения температуры в данной точке полосы пирометром спектрального отношения и моментом измерения температуры в этой же точке полосы сканирующим инфракрасным пирометром и определяют значение коэффициента теплового излучения контролируемого участка прокатываемой полосы для текущих марки стали и температуры поверхности полосы, после чего через рассчитанный интервал времени вводят полученное значение коэффициента теплового излучения в сканирующий инфракрасный пирометр и измеряют температуру поверхности полосы по ее ширине.