Способ правки рельсов и рельсоправильный комплекс для его осуществления

Иллюстрации

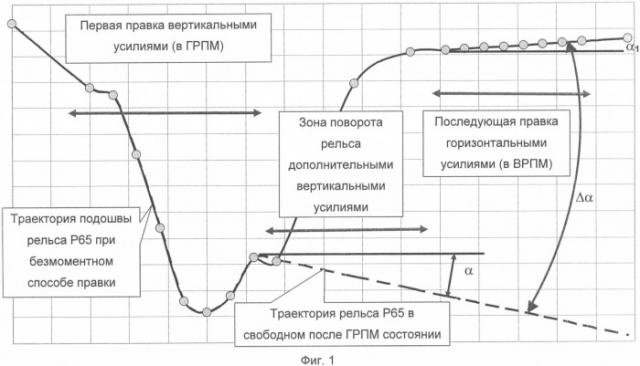

Показать всеИзобретение относится к области прокатного производства, а именно к правке рельсов в роликовых правильных машинах. Осуществляют первую правку рельса усилиями, направленными в вертикальной плоскости. Перемещают рельс из зоны первой правки под естественно образованным углом α к горизонтали. Поворачивают рельс в вертикальной плоскости в противоположном углу α направлении дополнительными усилиями и осуществляют дальнейшую правку рельса усилиями, направленными в горизонтальной плоскости. Поворот рельса в вертикальной плоскости в противоположном углу α направлении осуществляют на величину угла, составляющего (0,4…1,7)×α. Правку рельса усилиями, направленными в горизонтальной плоскости, ведут под наклоном к горизонтали на оставшуюся величину угла (-0,7…+0,6)×α. При этом используют рельсоправильный комплекс, содержащий последовательно установленные горизонтальную роликовую правильную машину, направляющие вертикальные ролики, нижний гибочный ролик, верхний гибочный ролик и вертикальную роликовую правильную машину. В результате повышается качество рельсов и снижается износ гибочных роликов. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области прокатного производства, а более конкретно к правке проката, преимущественно рельсов, путем знакопеременного изгиба в роликовых правильных машинах.

Известен способ правки проката путем знакопеременного изгиба с созданием безмоментных зон по длине проката (патент России №1807620, МКИ B21D 3/00). Способ обеспечивает высокое качество правки, однако по окончании процесса правки прокат выходит из правильных роликов под значительным углом α к горизонту. Недостатком такого способа является то, что для нормальной задачи проката в последующий агрегат его необходимо дополнительно изогнуть или повернуть в вертикальной плоскости до горизонтального положения.

Известен способ непрерывной правки движущегося проката, преимущественно безмоментный, при котором перпендикулярно к поверхности движущегося проката последовательно по всей его длине прикладывают знакопеременные усилия, расположенные в одной плоскости в шахматном порядке, причем в момент приложения этих усилий прокат поворачивают относительно плоскости правки на угол, равный углу между направлением последнего по ходу правки усилия и перпендикуляром к направлению выхода проката из зоны непрерывной правки. (Патент RU 2103087, МКИ 6 B21D 1/02).

Недостатком этого способа является снижение качества правки рельсов, имеющих длину больше протяженности зоны изгиба. При повороте рельса в вертикальной плоскости вместе с приложенными усилиями задний конец рельса необходимо дополнительно изгибать для поддержки приемлемого угла входа в зону правки, из-за чего к рельсу необходимо приложить дополнительные изгибающие усилия перед зоной правки и увеличить усилия в первых изгибах. Это приводит к разным режимам правки передней и задней частей рельса, снижает качество правки.

Известен способ правки сортового проката путем знакопеременного изгиба в вертикальной плоскости и последующего знакопеременного изгиба в горизонтальной плоскости (Слоним А.З., Сонин А.Л. Правка листового и сортового металла. - М.: Металлургия, 1981. - с.144).

Недостатком этого способа является необходимость прикладывать к прокату вертикальные усилия в начале следующей зоны изгиба рельсов в горизонтальной плоскости. Такие усилия необходимы, чтобы обеспечить состыкованный по уровням и горизонтальным углам переход проката из первой зоны в следующую. Отсутствие таких усилий приведет к тому, что прокат из первой зоны выйдет на определенном уровне и под некоторым углом α к горизонту в вертикальной плоскости, а в следующую зону он должен войти строго горизонтально и возможно на другом уровне. При создании безмоментных зон при правке в вертикальной плоскости угол выхода проката из первой зоны α существенно увеличивается и описанный выше недостаток значительно усугубляется, что делает правку рельсов в вертикальной плоскости безмоментным способом практически невыполнимой.

Известен правильный комплекс, содержащий горизонтальную роликовую правильную машину (ГРПМ) и установленную последовательно за ней вертикальную роликовую правильную машину - ВРПМ (Слоним А.З., Сонин А.Л. Правка листового и сортового металла. - М.: Металлургия, 1981. - с.144).

Недостатком этого комплекса является появление вертикальной составляющей усилий правки на первых роликах вертикальной правильной машины вследствие выхода проката под углом α из горизонтальной машины и входа в вертикальную машину горизонтально. Из-за этого повышается износ первых роликов вертикальной правильной машины, снижается качество правки рельсов по прямолинейности и повышается склонность рельсов к разрушению при правке или при последующей эксплуатации, так как возникающие вертикальные составляющие усилий на первых роликах вертикальной правильной машины прикладываются к нижней части головки и верхней поверхности подошвы и стремятся разорвать рельс.

В случае правки на горизонтальной правильной машине с созданием безмоментных зон угол выхода проката из нее α значительно увеличивается и работа комплекса становится практически невозможной.

Известен способ правки рельсов, принятый в качестве прототипа (Недорезов И.В. Моделирование процессов правки проката на роликовых машинах. - Екатеринбург: «АКВА-ПРЕСС», 2003. - с.171), включающий правку усилиями, расположенными в одной вертикальной плоскости, последующий поворот рельса в вертикальной плоскости до придания ему горизонтального положения и дальнейшую правку усилиями, расположенными в одной горизонтальной плоскости, причем поворот рельса осуществляют в непосредственной близости к зоне правки в горизонтальной плоскости.

Недостатком этого способа является то, что для поворота рельса требуются значительные вертикальные усилия, которые существенно возрастают при правке рельса в вертикальной плоскости безмоментным способом, когда угол, под которым рельс выходит из зоны правки, имеет значительную величину. Приложение таких усилий, если оно вообще окажется возможным, ухудшает качество рельсов, так как повышается склонность рельсов к разрушению при правке или при их последующей эксплуатации.

Известен рельсоправильный комплекс (Недорезов И.В. Моделирование процессов правки проката на роликовых машинах. - Екатеринбург: «АКВА-ПРЕСС», 2003. - с.171), принятый в качестве прототипа, содержащий установленные последовательно горизонтальную роликовую правильную машину, гибочные ролики и вертикальную роликовую правильную машину, причем гибочные ролики установлены непосредственно на станине вертикальной правильной машины перед ее первым калибром.

Недостатками этого рельсоправильного комплекса (РПК) являются повышенные усилия на гибочных роликах, необходимые для изгиба между машинами рельса, который выходит из горизонтальной машины под углом α, а в вертикальную машину должен войти горизонтально. Причем установка обоих гибочных роликов на станине вертикальной машины приводит к небольшому шагу между ними и дополнительно настолько увеличивает усилия на гибочных роликах, что делает невозможным изгиб рельса обоими роликами одновременно. А при работе одним гибочным роликом возникают вертикальные составляющие усилий правки на первых роликах вертикальной правильной машины, повышается износ этих первых роликов, снижается качество правки рельсов по прямолинейности и повышается склонность рельсов к разрушению при правке или при их последующей эксплуатации. При правке рельсов на горизонтальной правильной машине безмоментным способом указанные недостатки значительно усиливаются.

Задача, решаемая изобретением в части способа, заключается в повышении качества рельсов путем снижения усилий, необходимых для поворота рельса в вертикальной плоскости между горизонтальной и вертикальной зонами правки.

Задача, решаемая изобретением в части устройства, заключается в снижении усилий на гибочных роликах, обеспечении возможности работы обоими гибочными роликами, исключении вертикальных составляющих усилий на первых роликах вертикальной правильной машины, снижении износа этих роликов, повышении качества правки рельсов по прямолинейности, снижении разрушений рельсов при правке и при их последующей эксплуатации.

Эти задачи решаются следующим образом.

В известном способе правки рельсов, включающем первую правку усилиями, направленными в вертикальной плоскости, перемещение рельса из первой зоны правки под естественно образованным углом α к горизонтали, последующий поворот рельса в вертикальной плоскости в противоположном углу α направлении дополнительными усилиями и дальнейшую правку рельса усилиями, направленными в горизонтальной плоскости, СОГЛАСНО ИЗОБРЕТЕНИЮ поворот рельса в вертикальной плоскости в противоположном углу α направлении осуществляют на величину угла, составляющего (0,4…1,7)×α, а правку рельса усилиями, направленными в горизонтальной плоскости, ведут под наклоном к горизонтали на оставшуюся величину угла (-0,7…+0,6)×α.

В известном рельсоправильном комплексе, содержащем последовательно установленные горизонтальную роликовую правильную машину, направляющие вертикальные ролики, два гибочных ролика, нижний и верхний, и вертикальную роликовую правильную машину, СОГЛАСНО ИЗОБРЕТЕНИЮ вертикальная роликовая машина содержит механизм ее наклона к горизонтали, а расстояние между нижним и верхним гибочными роликами составляет t2=(0,4…0,6)×t1, где t1 - расстояние между последним роликом горизонтальной роликовой правильной машины и последним гибочным роликом. Кроме того, механизм наклона вертикальной роликовой машины к горизонтали выполнен кривошипно-шатунным.

Осуществление поворота рельса между зонами горизонтальной и вертикальной правки на необходимый угол в два приема - первоначально рельс выводится на уровень ВПРМ, а затем угол наклона рельса к горизонту минимизируется, обеспечивает оптимальную величину внешних вертикальных усилий, не ухудшающих качество рельса и оптимальную величину угла наклона рельса при одновременном приложении горизонтальных усилий правки, при котором также не происходит ухудшения качества рельса.

На фиг.1 изображена схема правки рельсов по предложенному способу.

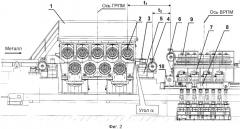

На фиг.2 изображен общий вид рельсоправильного комплекса.

Способ правки рельсов включает правку рельса усилиями, расположенными в одной вертикальной плоскости, перемещение рельса из первой зоны правки под естественно образованным углом α к горизонтали, поворот рельса в вертикальной плоскости в противоположном углу α направлении дополнительными усилиями на величину угла, составляющего (0,4…1,7)×α, и последующую правку рельса усилиями, расположенными в горизонтальной плоскости, с наклоном рельса к горизонтали на оставшуюся величину угла (-0,7…+0,6)×α.

Рельсоправильный комплекс состоит из установленных последовательно горизонтальной правильной машины (ГПРМ) 1, содержащей правильные ролики, в том числе последний правильный ролик 2, направляющих вертикальных роликов 3 и нижнего гибочного ролика 4, установленных на общей станине 5, верхнего гибочного ролика 6, смонтированного на станине 7 вертикальной роликовой правильной машины (ВПРМ) 8, содержащей правильные ролики, в том числе первый правильный ролик 9, которая снабжена кривошипно-шатунным механизмом 10 для наклона к горизонтали. Расстояние t2 между гибочными роликами 4 и 6, составляет (0,4…0,6)×t1, где t1 - расстояние между последним роликом 2 ГРПМ и последним (верхним) гибочным роликом 6.

Способ правки рельсов реализуется на рельсоправильном комплексе следующим образом.

Рельс задают в горизонтальную правильную машину 1, где осуществляется его правка усилиями, расположенными в одной вертикальной плоскости, после чего рельс перемещают из зоны первой правки посредством направляющих вертикальных роликов 3 под естественно образованным углом α к горизонтали между гибочными ролики 4, 6, в которых рельс поворачивается в вертикальной плоскости в направлении, противоположном углу α, на величину Δα=(0,4…1,7)×α, которая обусловлена соответствующим соотношением t1 и t2. Затем рельс задают в вертикальную роликовую машину 8, станина 7 которой предварительно наклонена посредством кривошипно-шатунного механизма 10 в вертикальной плоскости на оставшуюся величину угла α1=α-Δα=(-0,7…+0,6)×α, и осуществляют правку рельса в горизонтальной плоскости.

Поворот рельса перед задачей его в ВПРМ в вертикальной плоскости в направлении, противоположном углу α, на величину Δα и последующая его правка в таком положении в ВРПМ под углом α1 обеспечивает оптимальную состыковку ГРПМ и ВРПМ по углам и уровням выправляемого рельса, устраняет вертикальные усилия на роликах ВРПМ, обеспечивает минимальный изгиб выправленного рельса между ВРПМ и приемным рольгангом после ВРПМ.

При α1<-0,7×α происходит загиб конца рельса между ВРПМ и горизонтальным принимающим рольгангом из-за увеличенного давления рельса на рольганг.

При α1>+0,6×α происходит загиб рельса между ВРПМ и горизонтальным принимающим рольгангом из-за влияния веса рельса и падение рельса на рольганг после выхода заднего конца рельса из ВРПМ.

Соотношение t2=(0,4…0,6)×t1 обеспечивает оптимальное распределение усилий между последним правильным роликом 2, нижним гибочным роликом 4 и верхним гибочным роликом 6 (см. фиг.2).

При t2<0,4×t1 происходит увеличение усилий правки на роликах 4 и 6.

При t2>0,6×t1 происходит увеличение усилий правки на роликах 2 и 4.

Пример конкретного выполнения

На рельсоправильном комплексе, содержащем 10-роликовую ГРПМ, два гибочных ролика и 8-роликовую ВРПМ, обеспечена правка рельса Р65 с пределом текучести 970 МПа (объемно-закаленный рельс). Для правки на ГРПМ (без влияния ВРПМ) обеспечены следующие усилия безмоментной правки, расположенные в одной вертикальной плоскости: P1=38 кН, P2=909 кН, Р3=1692 кН, P4=825 кН, P5=881 кН, Р6=1661 кН, Р7=787 кН, P8=790 кН, Р9=1541 кН, Р10=753 кН. Естественно образованный угол α к горизонтали составил 11 минут и является отрицательным (фиг.2).

Исходя из этого, расстояние t2 между гибочными роликами составляет 1470 мм, а расстояние t1 между последним роликом ГРПМ и последним гибочным роликом выбрано 3470 мм. Отношение этих расстояний равно 0,424 и находится в заявленном интервале.

Такое соотношение обеспечивает угол поворота рельса перед задачей его в ВРПМ Δα=14 минут=1,3×α (находится в заявленном интервале). ВПРМ установлена под оставшимся углом α1=α-Δα1 и правка рельса в ВРПМ выполняется под этим углом α1=+3 минуты=-0,27×α (находится в заявленном интервале).

При правке с учетом выбранных углов поворота и совместной правке рельса в ГРПМ и в ВРПМ обеспечены следующие вертикальные усилия на гибочных роликах:

Р11=518 кН, Р12=183 кН.

Такая правка обеспечивает оптимальную состыковку ГРПМ и ВРПМ по углам и положениям выправляемого рельса, устраняет вертикальные усилия на роликах ВРПМ, обеспечивает минимальный изгиб выправленного рельса между ВРПМ и приемным рольгангом после ВРПМ, реализует оптимальные вертикальные усилия на последнем ролике ГРПМ 2 и гибочных роликах 4, 6 (см. фиг.2).

1. Способ правки рельсов, включающий первую правку рельса усилиями, направленными в вертикальной плоскости, перемещение рельса из зоны первой правки под естественно образованным углом α к горизонтали, последующий поворот рельса в вертикальной плоскости в противоположном углу α направлении дополнительными усилиями и дальнейшую правку рельса усилиями, направленными в горизонтальной плоскости, отличающийся тем, что поворот рельса в вертикальной плоскости в противоположном углу α направлении осуществляют на величину угла, составляющего (0,4…1,7)·α, a правку рельса усилиями, направленными в горизонтальной плоскости, ведут под наклоном к горизонтали на оставшуюся величину угла (-0,7…+0,6)·α.

2. Рельсоправильный комплекс, содержащий последовательно установленные горизонтальную роликовую правильную машину, направляющие вертикальные ролики, нижний гибочный ролик, верхний гибочный ролик и вертикальную роликовую правильную машину, отличающийся тем, что вертикальная роликовая машина содержит механизм ее наклона к горизонтали, а расстояние между нижним и верхним гибочными роликами составляет t2=(0,4…0,6)·t1, где t1 - расстояние между последним роликом горизонтальной роликовой правильной машины и последним гибочным роликом.

3. Рельсоправильный комплекс по п.2, отличающийся тем, что механизм наклона вертикальной роликовой машины к горизонтали выполнен кривошипно-шатунным.