Устройство и способ для приведения пластиковых объектов в требуемое состояние

Иллюстрации

Показать всеУстройство для приведения в требуемое состояние пластиковых преформ, а именно их охлаждение, которое содержит вращающуюся турель с группой полостей для приведения в требуемое состояние предназначенных для введения преформ, снабженных соответствующими отверстиями для введения объектов, с заданными первыми и вторыми полостями; частично через отверстие в первой стороне (А) турели и частично через отверстие во второй стороне (В) турели. При этом на первой (А) стороне турели расположены соответствующие отверстия для введения объектов, принадлежащие первым полостям; и на второй (В) стороне турели, обращенной к первой стороне (А), т.е. установленной противоположно первой. На второй стороне турели расположены соответствующие отверстия для введения объектов, принадлежащих вторым полостям. Полости для приведения в требуемое состояние, которые открыты с первой стороны (А), расположены так, чтобы часть их длины (L1) располагалась рядом с углублениями, которые открыты со второй стороны (В) на протяжении, по меньшей мере, части своей длины (L1). Таким образом, турель становится более компактной. Также описан способ приведения преформ в требуемое состояние. Способ приведения множества формованных пластиковых объектов в требуемое состояние, в котором выполняют следующие операции: располагают первую сторону (А) устройства для приведения в требуемое состояние, выполненного в соответствии с изобретением на устройство так, чтобы она была направлена вверх. Затем помещают вращающуюся турель в середину между двумя открытыми половинками (S) теплой пресс-формы; перемещают, по меньшей мере, одну группу формованных объектов, полученных после операции прессования, из пресс-формы, в которой они подвергались формованию, в турель так, чтобы повторно заполнить, по меньшей мере, часть из полостей для приведения в требуемое состояние, принадлежащих первой стороне (А). После этого извлекают вращающуюся турель из двух открытых половинок пресс-формы и поворачивают вращающуюся турель так, чтобы вторая сторона (В) была повернута вверх. Технический результат, который достигается при использовании устройства и способа по изобретению, заключается в том, что увеличивается продолжительность цикла формовочной станции посредством осуществления части процесса охлаждения формованных объектов вне пресс-формы. 3 н. и 8 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству формования объектов из пластмассы, предназначенному для выполнения вне пресс-формы части процесса приведения этих объектов в требуемое состояние; цель указанного устройства состоит в увеличении производительности прессовой или формовочной станции; упомянутые пластиковые объекты, в частности, содержат «преформы», из которых в процессе выдувания изготавливаются пластиковые контейнеры, в частности бутылки или банки.

Уровень техники

Для производства контейнеров, особенно предназначенных для жидких продуктов питания или жидкостей, уже некоторое время на практике используются пластиковые материалы, в частности ПЭТ (полиэтилентерефталат). Хотя существуют различные типы подобных контейнеров (например, бутылки, банки, фляги), далее бутылки, которые в действительности представляют собой наиболее используемые контейнеры.

Существует два основных типа процесса изготовления пластиковых бутылок: так называемые «одноступенчатый процесс» и «двухступенчатый процесс», в ходе обоих процессов изготавливается промежуточный продукт, так называемая заготовка или преформа. Преформы образуются в ходе различных процессов, например после литья под давлением, экструзии, связанной с дальнейшим формованием с разогревом, и так далее.

В двухступенчатом процессе преформы, образованные, например, литьем под давлением, обычно посредством пресс-форм, снабженных большим количеством гнезд, охлаждаются и выдерживаются в промежуточном складском положении при комнатной температуре. Далее после нагревания с целью достаточного размягчения преформы проводится операция выдувания.

Обычно самой длительной фазой большинства процессов литья под давлением является фаза охлаждения формованного объекта внутри пресс-формы до состояния, когда преформа будет достаточно жесткой, чтобы ее можно было извлечь из пресс-формы и подвергнуть дальнейшей обработке. Для увеличения производительности формовочной станции были предложены различные устройства, осуществляющие часть процесса охлаждения преформ вне литьевой пресс-формы. Примеры некоторых подобных устройств описаны в европейском патенте ЕР 1252007 и в заявке на итальянский патент RM 2003 A 000459.

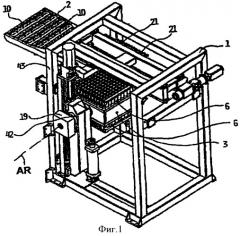

Подобное существующее в технике устройство, показанное на фиг.1 и обозначенное в целом ссылочной позицией 1, снабжено первой подвижной пластиной 2, которая, горизонтально сдвигаясь, вставляется между двумя открытыми половинками литьевой пресс-формы. Группа из N преформ Р, где N обозначает число гнезд в пресс-форме, падает в прорези 10 подвижной пластины 2. Сдвигающаяся подвижная пластина извлекается из пресс-формы и располагается по вертикали над второй вращающейся пластиной 3, с двух сторон которой расположена группа из N охлаждающих стаканообразных углублений или просто стаканов, описанных, например, в патентной заявке WO 02/074518. N преформ Р поступают в охлаждающие углубления, расположенные в любой из двух сторон второй вращающейся пластины 3, где они могут продолжить охлаждаться вне литьевой формы до тех пор, пока не достигнут нужной температуры.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании устройства для формования пластиковых объектов и соответствующего способа формования, направленных на увеличение продолжительности цикла формовочной станции посредством осуществления части процесса охлаждения формованных объектов вне пресс-формы, что будет являться значительным улучшением известных устройств и способов, в частности устройства и способа, описанных в патентной заявке ЕР 1252007.

Другая задача настоящего изобретения заключается в создании альтернативного устройства с более простой и дешевой конструкцией, в котором сохранен принцип модульного исполнения, что позволит применять это устройство на существующих формовочных предприятиях.

Еще одна задача изобретения заключается в улучшении качества получаемых преформ, делая более простой и рациональной их обработку в фазе изготовления, когда их легче повредить, так как преформы находятся в горячем состоянии и снижена их поверхностная прочность.

Указанные задачи решаются посредством вращающегося устройства, предназначенного для приведения пластиковых объектов в требуемое состояние и охарактеризованного в пп.1-7 формулы изобретения. Также задачи решаются посредством устройства для формования пластиковых объектов, охарактеризованного в пп.8-9 формулы изобретения.

Поставленные задачи решаются посредством способа приведения объектов из пластмассы в требуемое состояние, охарактеризованного в пп.10-11 формулы изобретения.

Важное преимущество нового устройства заключается в уменьшении стоимости производства, так как новое устройство характеризуется более простой кинематикой. Более того, благодаря упрощению и снижению числа элементов, из которых состоит указанное устройство, преформы подвергаются меньшему количеству манипуляций и, таким образом, снижается риск ударов, царапин и так далее, которые могут иметь место из-за контактов с удерживающими элементами, с другими деталями, температура которых ниже.

Другие преимущества, вытекающие из настоящего изобретения, будут более ясны специалистам в данной области из последующего подробного описания примера конкретного, не ограничительного выполнения изобретения, сопровождающегося ссылками на прилагаемые чертежи.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, на которых представлено:

фиг.1 - общий вид в изометрии, показывающий станцию извлечения и охлаждения известного в технике типа;

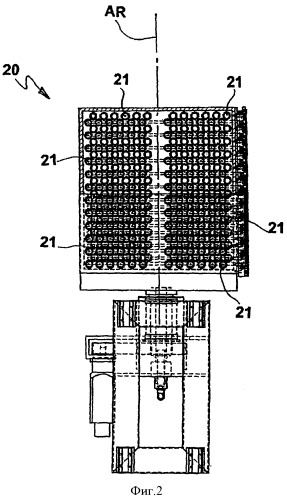

фиг.2 - вид сверху устройства извлечения и охлаждения пластиковых преформ, соответствующего предпочтительному варианту выполнения настоящего изобретения;

фиг.3 - вид в изометрии одного элемента устройства по фиг.2;

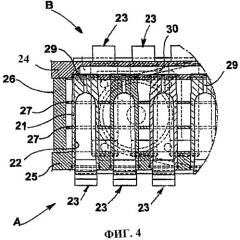

фиг.4 - разрез части вращающегося, приводящего в требуемое состояние устройства по фиг.2;

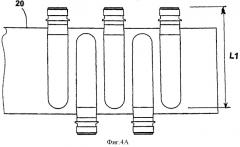

фиг.4А - вид, демонстрирующий расположение преформ во вращающемся, приводящем в требуемое состояние устройстве по фиг.2;

фиг.5 - вид сбоку вращающегося, приводящего в требуемое состояние устройства по фиг.2, которое вставлено между двумя открытыми половинками пресс-формы, предназначенной для литья преформ под давлением, этот вид относится к этапу загрузки преформ;

фиг.6 - вид спереди вращающегося, приводящего в требуемое состояние устройства по фиг.5, показанного на этапе поворачивания;

фиг.7 - вид спереди вращающегося, приводящего в требуемое состояние устройства по фиг.5, показанного на этапе выгрузки преформ;

фиг.8 - вид, демонстрирующий расположение пресс-форм в приводящем в требуемое состояние устройстве, причем расположение преформ показано для процесса выдувания с четырьмя прессованиями в каждом цикле приведения преформ в требуемое состояние;

фиг.9 - вид, демонстрирующий расположение преформ в приводящем в требуемое состояние устройстве, причем расположение преформ показано для процесса выдувания с шестью прессованиями в каждом цикле приведения преформ в требуемое состояние;

фиг.10 - вид альтернативного расположения преформ.

Осуществление изобретения

На фиг.2 показано приводящее пластиковые объекты в требуемое состояние устройство, при этом пластиковые объекты, по существу, имеют продолговатую форму, в частности, являются преформами из ПЭТ, из которых в ходе последующей операции выдувного формования изготавливаются бутылки, банки, фляги или другие типы контейнеров, что делается в соответствии с предпочтительным вариантом выполнения настоящего изобретения. Указанное приводящее в требуемое состояние устройство, также называемое вращающейся турелью и в целом обозначенное ссылочной позицией 20, содержит группу отдельных корпусов 21, в основном цилиндрической формы или даже полых и обозначенных далее «стаканы охлаждения».

Стаканы охлаждения зафиксированы на соответствующей раме или опорном корпусе, выровнены в двух направлениях в пространстве - горизонтальном и вертикальном, см. фиг.2, и расположены по линиям и столбцам так, чтобы образовалась решетка с отверстиями, расположенными в вершинах квадрата. Внутри каждой цилиндрической камеры (фиг.3) имеется полость 22 для размещения преформ, в указанную цилиндрическую камеру через отверстие 23 для введения (фиг.4) помещается единственная преформа, которую необходимо охладить. Для ясности в итальянском патенте IT В 1289367 описан пример того, что подразумевается под «преформой».

В примере выполнения по фиг.2 и 4 различные стаканы охлаждения расположены рядом, как и преформы, которые вводятся в них, и группа стаканов образует совокупность, форма которой приблизительно соответствует форме параллелепипеда и в которой ряды сторон обращены друг к другу. В частности, что касается варианта выполнения по фиг.2 и 4 и относительно больших сторон А и В параллелепипеда, отверстия 23 для введения двух групп стаканов охлаждения направлены к соответствующим сторонам, то есть отверстия 23 для введения первой группы стаканов обращены к первой стороне А вращающейся турели (см. фиг.4) и повернуты вниз, а отверстия 23 для введения второй группы стаканов обращены ко второй стороне В вращающейся турели (см. фиг.4) и повернуты вверх.

В соответствии с первым аспектом настоящего изобретения полости 22 охлаждения расположены таким образом, что при введении с целью охлаждения двух или более преформ в эти полости 22 охлаждения, причем одна преформа вставляется через отверстие 23 для введения, расположенное на первой стороне А, а другая преформа вводится через отверстие 23 для введения, расположенное на второй стороне В, указанные две преформы, помещенные в соответствующие места охлаждения, расположены рядом друг с другом на протяжении, по меньшей мере, части их длины (фиг.4, 4А). Таким образом, по сравнению с примером расположения стаканов охлаждения в существующих устройствах возможно использовать вращающиеся стенды уменьшенной толщины, так чтобы они могли вставляться непосредственно между двумя открытыми половинками пресс-формы, которая установлена на прессе для формования преформ, а не использовать промежуточный подвижный стенд, толщина которого достаточно мала, чтобы его можно было вставить между двумя открытыми половинками пресс-формы. Таким образом, можно сократить продолжительность цикла охлаждения, так как исключается операция перемещения из промежуточного стенда в охлаждающую турель, и преформы не остаются некоторое время на неохлаждаемом промежуточном стенде.

Более того, описанным образом можно изготавливать охлаждающие станции для пластиковых объектов, механическая конструкция и соответствующие электрические или электронные схемы или пневматические приводы которых проще по сравнению с таковыми для известных охлаждающих станций.

Полости 22 охлаждения предпочтительно, но не обязательно расположены таким образом, что при введении с целью охлаждения двух или более преформ, каждая - в свою полость 22 охлаждения, причем одна преформа вставляется через отверстие 23 для введения, расположенное на первой стороне А, а другая преформа вставляется через отверстие 23 для введения, расположенное на второй стороне В, указанные две преформы, помещенные в соответствующие места охлаждения, расположены рядом друг с другом на протяжении, по меньшей мере, значительной части их длины (фиг.4, 4А).

С целью уменьшения ширины и длины вращающейся турели 20, полости 22 охлаждения, выполненные между отдельными корпусами 21, имеют сравнительно простую форму, например, не содержат оболочек, пустот или внутренних охлаждающих каналов, и все отдельные корпуса 21 закрыты защитным кожухом, который в настоящем варианте выполнения (фиг.4) выполнен из двух передних металлических пластин 24, 25 и двух боковых пластин 26, сваренных или привинченных друг к другу так, чтобы образовывать кессон; из такого кессона выступают крайние части отдельных корпусов 21, где расположены отверстия 23 для введения.

Во внутреннем пространстве кессона между внешними стенками, образованными металлическими пластинами 24, 25, 26 и стаканами охлаждения, может каким-либо образом циркулировать охлаждающая жидкость, предназначенная для охлаждения преформ, находящихся в различных полостях 22 охлаждения. Группа внутренних перегородок 27 содержит соответствующие отверстия, позволяющие необходимым образом организовать соответствующий поток охлаждающей жидкости внутри кессона с целью смачивания и охлаждения различных цилиндрических сосудов.

Как поясняется далее в описании, для того чтобы управлять перемещением преформ из литьевой формы до полости 22 охлаждения просто посредством гравитации, когда полости 22 охлаждения расположены так, как показано на фиг.2, необходимо, чтобы при каждом повороте вращающейся опоры 20 ряды полостей 22 охлаждения, параллельные оси поворота, были бы выровнены по вертикали относительно соответствующих рядов преформ, которые еще прикреплены к пресс-форме. Если на двух сторонах вращающейся опоры ряды располагаются некоторым специфическим образом, например когда они расположены в виде ромба, то это может привести к вращению вращающейся опоры вокруг оси AR, при этом положение мест охлаждения на одной стороне не соответствует положению мест охлаждения на противоположной стороне. Указанное ромбовидное расположение мест показано на фиг.10. В подобном случае предусмотрено средство для перемещения вращающейся турели при каждом ее вращении на расстояние, необходимое для того, чтобы каждая сторона с отверстиями соответствующих стаканов расположилась надлежащим образом. Таким образом, при каждом повороте вращающейся опоры столбцы стаканов автоматически выровнены по вертикали относительно соответствующих столбцов пресс-форм литьевой формы или устройства, которое забирает охлажденные преформы из охлаждающей станции 100.

Также вращающаяся турель 20 снабжена пригодным средством удержания преформ, предназначенного для их блокирования и удержания в полостях 22 охлаждения, когда эти места повернуты вниз.

В примере выполнения фиг.4 подобная система удержания преформ реализуется посредством системы каналов 29, 30, соединенных с пневматическим приводом: для удержания преформы в полости 22 охлаждения, в каналах 29, 30 создана область пониженного давления, а для управления или, возможно, облегчения выталкивания преформы вращающаяся турель 20 может оснащаться различного рода системами извлечения, например системами механической блокировки. Не выходя за пределы объема настоящего изобретения, возможно совместить средство механического извлечения и пневматические средства, которые функционируют в «обратном направлении», подавая при необходимости сжатый воздух в каналы 29, 30.

Далее описан предпочтительный пример функционирования описанной выше вращающейся турели 20, при этом затронуты дополнительные конструктивные и функциональные особенности охлаждающей станции или, в более общем смысле, станции приведения в требуемое состояние, которая обозначена ссылочной позицией 100 (фиг.6) и на которую установлена турель.

Вращающаяся турель согласно фиг.2 установлена на соответствующем металлическом каркасе (фиг.5-7), позволяющем ей перемещаться в горизонтальной плоскости и вращаться примерно на 180° вокруг оси AR вращения, которая также горизонтальна, так чтобы иметь возможность каждый раз поворачивать первую или вторую стороны А, В вверх или вниз (или в других вариантах выполнения в другом заранее заданном направлении).

Фиг.5 относится к первому моменту последовательности операций охлаждающей станции 100, где вращающаяся турель 20 расположена в первом положении для загрузки и где она вставлена между открытыми половинками пресс-формы, установленной на прессе для литьевого формования, так что турель 20 расположена под верхней половинкой пресс-формы 5: имеется некоторое количество N преформ, которые являются результатом процесса формования и которые падают из половинки пресс-формы 5 в N мест 22 охлаждения турели 20, ясно, что как турели 20, так и пресс-форма выполнены так, чтобы под оболочкой пресс-формы располагалась полость 22 опоры, расположенная должным образом в центре пресс-формы.

Согласно настоящему предпочтительному варианту выполнения группа из N преформ падает в полости 22 вращающейся турели 20, повторно наполняя только некоторые линии (где под линией понимается ряд из полостей 22, перпендикулярный оси AR вращения) полостей 22, например только нечетные линии 1, 3, 5, 7… или только четные линии 2, 4, 6, 8…, а линии, расположенные между повторно заполненными линиями, остаются пустыми, соответственно четные линии 2, 4, 6, 8… или нечетные линии 1, 3, 5, 7…, так что образуется регулярная последовательность заполненных и пустых линий из полостей 22. Не выходя за границы объема настоящего изобретения можно использовать другие последовательности заполнения.

Затем турель удаляется из пресс-формы 5 - сдвигается налево, если смотреть на фиг.5, - что делается для закрывания пресс-форм и выполнения процесса формования других N преформ; далее турель 20 снова вставляется в середину между двумя открытыми половинками пресс-формы под половину пресс-формы 5, и вторая группа только что формованных N преформ падает в турель 20 так, чтобы повторно заполнить линии полостей 22, которые остались пустыми (соответственно четные линии 2, 4, 6, 8… или нечетные линии 1, 3, 5, 7…).

В другом предпочтительном варианте выполнения возможно перемещать турель 20 перпендикулярно ее оси AR вращения.

Когда вторая группа из N преформ переместилась в турель 20, все полости 22 охлаждения одной из двух сторон вращающейся турели 20, например стороны А, заняты преформами; вращающаяся турель 20 снова извлекается из открытых половин пресс-формы 5 и, пока в пресс-форме происходит процесс формования, наклоняется (фиг.6), вращаясь приблизительно на 180° вокруг оси AR.

Далее вторая сторона В поворачивается наверх и наполняется в результате ряда операций, аналогичных тем, что описаны выше, двумя группами, каждая из которых состоит из N преформ.

Когда также заполнены преформами все полости 22 охлаждения стороны В, вращающаяся турель 20 удаляется из открытых половинок пресс-формы и перемещается в положение для выгрузки (фиг.7), где первая группа из N преформ, загруженных первыми и имеющих теперь более низкую температуру, выгружается из вращающейся турели 20 - они просто падают посредством механического средства извлечения из каналов 29, 30 системы удержания преформ, описанной выше. Выгрузка производится на другую отводящую опору, например, конвейерную ленту или накопитель для охлажденных преформ. Средства извлечения хорошо известны и здесь подробно не описываются. Использование указанного способа повторного заполнения позволяет удерживать группу из N преформ, полученных после операции прессования, в охлаждающей станции 100 в течение промежутка времени, эквивалентного четырем циклам формования.

Далее для охлаждающей станции 100 можно повторить описанный выше цикл, выгружая группу из N преформ, охлажденных в течение промежутка времени, равного четырем циклам формования, каждый раз, когда вращающаяся турель 20 извлекается из открытой пресс-формы, и загружая в турель 20 новую группу из N преформ, которые необходимо охладить и которые падают из литьевой пресс-формы (фиг.8).

Аналогично во втором предпочтительном примере функционирования вращающейся турели 20 и охлаждающей станции 100 возможно удерживать в охлаждающей станции 100 группу из N преформ, полученных после операции прессования, в течение промежутка времени, равного шести циклам формования.

В этом втором режиме функционирования вращающаяся турель 20 вставляется между открытыми половинками пресс-формы, установленной на прессе для литьевого формования, в первом положении для загрузки, и первая группа из N преформ, полученных после операции прессования, падает из первой половинки пресс-формы в N полостей 22 охлаждения турели 20, так что повторно заполняется первая линия полостей 22 (например, линия с номером 1), при этом пустыми остаются две следующие линии полостей 22 (линии номер 2, 3), далее повторно заполняется вторая линия (то есть линия номер 4), а две следующие соседние линии остаются пустыми (то есть линии номер 5, 6) и так далее, так что образуется регулярная последовательность линий полостей 22 как полных, так и пустых (фиг.9).

Аналогично последовательности повторного заполнения, равной четырем циклам формования, во вращающуюся турель загружаются другие пять групп, состоящие из N преформ, причем каждая группа образуется после одной операции прессования, так что во вращающейся турели 20, в общем, расположено 6 групп, состоящих из N охлаждаемых преформ, и каждый раз, когда вращающаяся турель 20 извлекается из открытой пресс-формы, из нее выгружается одна группа, состоящая из N охлажденных преформ, которые охлаждались период времени, равный шести циклам формования.

В предпочтительном варианте выполнения вращающаяся турель 20 и охлаждающая станция 100, группа, состоящая из N преформ, полученных после операции прессования, остается в охлаждающей станции 100 в течение периода времени, равного двум циклам формования.

В этом режиме функционирования вращающаяся турель 20 устанавливается между двумя открытыми половинками пресс-формы, расположенной на прессе для литьевого формования, в первом положении для загрузки, и первая группа из N преформ, полученных после операции прессования, падает из первой половинки пресс-формы в N полостей 22 охлаждения турели 20, так что повторно заполняются все полости 22 охлаждения одной стороны турели 20, например стороны А; далее турель поворачивается на 180° вокруг оси AR вращения, и после повторного помещения турели 20 в середину между открытыми половинками пресс-формы и падения из верхней половинки пресс-формы 5 второй группы, состоящей из N преформ, все полости 22 охлаждения второй стороны В турели 22 заполняются повторно.

Не выходя за границы объема настоящего изобретения можно предложить многочисленные модификации и изменения примеров выполнения вращающейся турели 20, охлаждающей станции и последовательности операций, описанных выше.

Например, турель может быть выполнена не только из пары металлических пластин, сваренных или свинченных друг с другом для образования кессона, но также в более общем виде представлять собой корпус с одним или большим количеством углублений, где расположены, по существу, цилиндрические полости 22, выполненные так, чтобы удерживать охлаждающую жидкость; отдельные корпуса также могут содержать внутренние охлаждающие каналы; полости 22 охлаждения, расположенные на двух сторонах А, В вращающейся турели также могут быть выровненными не только в двух направлениях в плоскости, параллельной сторонам, но также в двух направлениях, которые не параллельны или даже расположены более несимметричным образом; или не только в соответствии с решеткой с отверстиями, расположенными в вершинах квадрата, но также возможны другие расположения, например, решетки с отверстиями, расположенными в вершинах прямоугольника или ромба.

Любая модификация и изменение, которое находится в рамках пунктов формулы изобретения и их эквивалентов, считается не выходящей за пределы формулы изобретения.

1. Устройство для приведения пластиковых объектов в требуемое состояние, имеющих длину L1, содержащее:вращающуюся турель (20);группу полостей (22) для приведения в требуемое состояние, снабженных соответствующими отверстиями для введения указанных объектов, с заданными первыми и вторыми полостями;первую (А) сторону турели, на которой расположены соответствующие отверстия для введения, принадлежащие первым полостям; ивторую (В) сторону турели, которая обращена к первой стороне (А) и на которой расположены соответствующие отверстия для введения, принадлежащие вторым полостям, отличающееся тем, что первые полости (22) для приведения в требуемое состояние расположены рядом со вторыми полостями на протяжении, по меньшей мере, части своей длины (L1).

2. Устройство по п.1, отличающееся тем, что турель содержит конструкцию в виде коробки и которая содержит внешний корпус, причем каждая полость (22) для приведения в требуемое состояние расположена в соответствующем отдельном корпусе (21), который установлен в указанной конструкции.

3. Устройство по п.2, отличающееся тем, что отдельные корпуса (21) содержат жидкость для приведения в требуемое состояние, предназначенную для полостей (22) для приведения в требуемое состояние.

4. Устройство по п.1, отличающееся тем, что конструкция в виде коробки содержит, по меньшей мере, контур, в котором циркулирует жидкость, при этом указанный контур выполнен с возможностью воздействия на указанные полости.

5. Устройство по п.4, отличающееся тем, что первые полости для приведения в требуемое состояние примыкают по обеим сторонам к одной из вторых полостей (22), соответствуя при этом направлениям указанных линий и столбцов.

6. Устройство по любому из пп.1-5, отличающееся тем, что содержит средства манипулирования, предназначенные для вращения турели (20), по меньшей мере, вокруг оси (AR) вращения для направления ее каждый раз, по меньшей мере, вокруг оси (AR) вращения и для ее поворота каждый раз в заранее заданном направлении первой (А) или второй стороны (В).

7. Устройство по п.6, отличающееся тем, что средства манипулирования выполнены с возможностью сдвига турели для изменения положения углубления для приведения в требуемое состояние.

8. Оборудование для формования пластиковых объектов, содержащее устройство для приведения в требуемое состояние по п.1.

9. Оборудование по п.8, отличающееся тем, что содержит средство манипулирования, предназначенное для поворота указанной турели, выполненное с возможностью поворота ее каждый раз вверх или вниз по направлению к первой стороне (А) или второй стороне (В).

10. Способ приведения множества формованных пластиковых объектов в требуемое состояние, отличающийся тем, что выполняют следующие операции:располагают первую сторону (А) устройства для приведения в требуемое состояние, выполненного по любому из пп.1-8, так, чтобы она была направлена вверх;помещают вращающуюся турель в середину между двумя открытыми половинками (S) теплой пресс-формы;перемещают, по меньшей мере, одну группу формованных объектов, полученных после операции прессования, из указанной пресс-формы, в которой они подвергались формованию, в указанную турель так, чтобы повторно заполнить, по меньшей мере, часть из указанных полостей для приведения в требуемое состояние, принадлежащих первой стороне (А);извлекают вращающуюся турель из указанных двух открытых половинок пресс-формы;поворачивают вращающуюся турель так, чтобы вторая сторона (В) была повернута вверх.

11. Способ по п.10, отличающийся тем, что повторно помещают, по меньшей мере, по второму разу вращающуюся турель (20) в середину двух открытых половинок упомянутой пресс-формы; перемещают, по меньшей мере, вторую группу формованных объектов, полученных после очередного цикла прессования, из указанной пресс-формы, в которой они подвергались формованию, в указанную вращающуюся турель так, чтобы повторно заполнить, по меньшей мере, часть из указанных полостей для приведения в требуемое состояние, принадлежащих указанной второй стороне (В).