Легкосыпучая шихта для производства стекла

Иллюстрации

Показать всеСпособ приготовления и хранения влажной шихты для производства стекла включает введение поверхностно-активного вещества во влажную шихту так, что она остается легкосыпучей без схватывания при хранении при температуре ниже 30°С или при предварительном нагреве до 100°С или выше перед подачей в стекловаренную печь. Влажная шихта содержит от 2 до 10 вес.% свободной воды и от 0,0001 до 5 вес.% поверхностно-активного вещества, которым предпочтительно является растворимое мыло (например, карбоксилат, имеющий в своей цепи от 4 до 22 атомов углерода), которое вводят в шихту при ее перемешивании. Технической задачей изобретения является возможность хранения влажной шихты, по меньшей мере, 24 часа или возможность предварительного нагрева до, по меньшей мере, 150°С легкосыпучей без схватывания. 2 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу приготовления смешанной, влажной шихты для производства стекла, которая остается легкосыпучей, когда подвергается воздействию в интервале температур, особенно температурам ниже 35°С и температурам выше 100°С.

Во всей стекольной промышленности существует проблема в тех случаях, когда необходимо принимать решение относительно типа шихты, которую требуется подавать в печь для производства стекломассы. При производстве стекла флоатметодом основным требованием является получение высококачественного готового стеклянного изделия, хотя необходимо также тщательно рассматривать такие вопросы, как минимизация производственных расходов, выбросов загрязняющих веществ и потери тепла при процессе формования стекла. В число факторов, которые, возможно, влияют как на физическую, так и на химическую гомогенность и однородность шихты и которые, следовательно, сказываются на качестве готового изделия из стекла, произведенного флоатметодом, входят степень смешивания материалов шихты при их поступлении в печь и физическое состояние материалов шихты (например, является ли шихта влажной или сухой). Во флоатстекле наиболее распространенными дефектами, которые, в общем, связаны с консистенцией шихты, являются полосатость, пузырчатость и наличие включений.

Полосатость - это видимый дефект стекла, который проявляется в виде полос и изменений в показателе преломления. Проблемы, связанные с полосатостью, могут ограничиваться небольшой площадью стекла или могут распространяться на большую площадь листового стекла, произведенного флоатметодом. Пузырчатость - это меньшая проблема, чем полосатость, но она, тем не менее, является проблемой, заключающейся в наличии пузырьков в стекле, которые по существу являются газовыми включениями, захваченными в шихте для производства стекломассы. Появление пузырьков является обычным явлением в тех случаях, когда шихтовая смесь не имеет необходимой однородности. Включение - это наличие нерасплавленной частицы шихты в готовом стеклянном изделии. Все эти три проблемы являются весьма нежелательными, так как они приводят к отбраковке стекла из-за его плохого качества.

Шихта для производства стекла представляет собой смесь различных сырьевых материалов, которые имеют разные размеры частиц, колеблющиеся в диаметре от менее 60 мкм до более 1 мм. Прежде всего, шихта обычно является влажной (так как песок, который используют для приготовления шихты, обычно является влажным), хотя в странах с более холодным климатом шихту часто необходимо высушивать для предотвращения ее замерзания во время транспортировки или хранения. Ясно, что при использовании сухой шихты это различие в размере частиц шихты может привести к возникновению проблем при транспортировке шихты от места ее смешивания к печи: возможно расслаивание шихты и, таким образом, возникновение предпосылок для появления полосатости, пузырьков и включений в готовом стеклянном изделии. Кроме того, более мелкие частицы шихты часто способствуют появлению проблем пылеобразования в системах, работающих с шихтой, и проблем уноса в печи.

Проблема расслаивания шихты может быть сведена до минимума, если первоначальная шихта остается влажной (вместо того, чтобы подвергаться процессу сушки). Поддержание шихты во влажном состоянии сводит до минимума пылеобразование и уменьшает проблемы уноса в печи потому, что частицы шихты скреплены вместе. Кроме того, влажная шихта для производства стекла проявляет улучшенные свойства плавления компонентов шихты по сравнению с сухой шихтой, что тем самым способствует предотвращению возникновения ранее обсуждавшихся дефектов в стекле. Использование влажной шихты для уменьшения пылеобразования и улучшения плавления описано в патенте США 3294555 на имя С.М. Кринова. Кринов предлагает использовать добавки воды в пределах 1-3% для уменьшения пылеобразования и улучшения однородности шихты для производства стекла и использовать более высокие содержания воды, в частности, 5-20% для дополнительного улучшения свойств плавления шихты с целью увеличения скорости плавления. Как указывается, увеличенная скорость плавления способствует уменьшению образования пузырьков в стекломассе.

К сожалению, преимущества увлажнения шихты для производства стекла сопровождаются серьезными недостатками. Таким образом, как объясняет Кринов, использование воды (особенно в больших пропорциях с целью улучшения плавления) делает шихту склонной к затвердеванию или схватыванию так, что для разбивания шихты для ее использования требуются пневматические отбойные молотки и "другие виды травматического оборудования". Кринов предлагает преодолевать склонность влажной шихты к затвердеванию или схватыванию посредством перемешивания холодной влажной шихты; твердые компоненты шихты до их смешивания охлаждают предпочтительно до температуры в интервале 10-30°F; воду, используемую для увлажнения шихты, искусственно охлаждают предпочтительно до 35-40°F и влажную шихту охлаждают во время перемешивания для поддержания температуры ниже 70°F несмотря на экзотермические реакции, которые происходят при добавлении воды. Как предполагает Кринов, во время операции перемешивания из-за ее проведения при низкой температуре происходит реакция воды с кальцинированной содой, присутствующей в шихте, с образованием высших гидратов (гептагидрата и декагидрата). Если бы гидраты образовывались после перемешивания, то они стремились бы связывать песок и другие компоненты стекла, схватывая шихту. Охлаждение во время перемешивания, по-видимому, приводит к образованию кристаллов гидратов, которые разрушаются во время операции перемешивания, и разрушенные кристаллы не имеют никакой склонности к повторной ориентации и к схватыванию шихты после перемешивания.

Способ, предложенный Криновым, требует особых операций охлаждения и, по-видимому, не имеет широкого применения. Альтернативный и более широко применяемый подход к получению легкосыпучей влажной шихты при устранении ее схватывания или затвердевания описан Леманом и Мэнрингом в "Glass Batch Wetting with Water" (The Glass Industry, December, 1977, pages 16-34). Согласно Леману и Мэнрингу температуру влажной шихты поддерживают выше 35,4°С (температуры дегидратации гептагидрата карбоната натрия) для предотвращения образования как гептагидрата, так и декагидрата, и для сведения до минимума потери воды, воспринимаемой как вода гидратации. Однако этот способ, который в настоящее время имеет широкое применение, требует хранения влажной шихты при температуре выше 35°С, предпочтительно выше 40°С, для того, чтобы предотвратить образование высшего гидрата и схватывание шихты. Кроме того, серьезным недостатком этой влажной шихты является то, что, если предпринимаются попытки предварительно нагреть шихту до подачи в печь, используя горячие отходящие газы из печи (с вытекающей из этого экономией энергии), она, как оказалось, схватывается в твердое состояние.

Целью изобретения является создание способа приготовления влажной шихты для производства стекла, которую можно хранить при температуре ниже 30°С без неприемлемого затвердевания или схватывания и без необходимости в сильном охлаждении воды или охлаждении твердых компонентов шихты до или во время смешивания.

Другой целью изобретения является получение влажной легкосыпучей шихты для производства стекла, которую можно предварительно нагревать для подачи в стекловаренную печь без неприемлемого затвердевания или схватывания шихты.

Как оказалось, настоящее изобретение позволяет удовлетворить оба эти требования посредством введения поверхностно-активного вещества в смесь простым добавлением его к воде, используемой для увлажнения шихты. Хотя согласно предшествующему уровню техники предполагается введение смачивающего вещества или поверхностно-активного вещества во влажную шихту с целью улучшения увлажнения шихты, из уровня техники не известно никакого указания на то, что использование поверхностно-активного вещества дало бы возможность решить любую из обсуждавшихся проблем.

Согласно первому аспекту изобретения предлагается способ приготовления и хранения влажной шихты для производства стекла, который содержит введение поверхностно-активного вещества во влажную смесь, посредством чего при хранении шихты при температуре ниже 30°С шихта остается легкосыпучей без схватывания.

Согласно второму аспекту изобретения предлагается способ приготовления влажной шихты для производства стекла, который содержит введение поверхностно-активного вещества во влажную шихту, посредством чего при предварительном нагреве шихты при температуре 100°С или выше до подачи в стекловаренную печь шихта остается легкосыпучей без схватывания.

Выражение "влажная" шихта используется для обозначения шихты, содержащей свободную воду в количестве 1-20% от веса шихты; "свободная вода" - это вода, которая отгоняется, когда шихту нагревают при атмосферном давлении до температуры, по меньшей мере, 110°С, но не выше, чем 600°С (при которой может происходить термическое разложение других компонентов шихты). Для оптимизации процесса варки стекла предпочитают использовать шихту, содержащую, по меньшей мере, 2% свободной воды, хотя обычно предпочитают избегать использования больше, чем 10% свободной воды потому, что при большем содержании воды требуется больше тепла для отгонки воды во время плавления. Кроме того, при содержании свободной воды больше 10% становится труднее обращаться с шихтой, и вода начинает стекать из шихты. Для оптимизации свойств плавления, согласующихся с экономичным использованием тепла, шихта, применяемая для производства стекла, обычно будет содержать, по меньшей мере, 3% и не больше, чем 7% свободной воды.

Поверхностно-активное вещество, вводимое во влажную шихту, может быть выбрано из любого одного из следующих четырех классов поверхностно-активных веществ: анионного, катионного, неионного и амфотерного. Предпочтительно анионное поверхностно-активное вещество; образцы из этого класса поверхностно-активных веществ имеют тенденцию обладать наиболее выраженным действием по ингибированию затвердевания шихты и, таким образом, являются наиболее эффективными для достижения того, чтобы шихта оставалась легкосыпучей без схватывания. Кроме того, предпочтительно, чтобы используемыми анионными поверхностно-активными веществами были растворимые мыла. Используемые растворимые мыла предпочтительно являются карбоксилатами, имеющими длину углеродной цепи в пределах от С4 до С22 включительно и, кроме того, предпочтительно имеющими противоион I, II или III группы, особенно противоион щелочного металла.

Поверхностно-активное вещество предпочтительно вводят в шихту в жидком виде; количество жидкости обычно составляет 4% от веса шихты. Количество добавляемого в шихту поверхностно-активного вещества в процентах от веса шихты предпочтительно составляет, по меньшей мере, 0,0001%, так чтобы можно было наблюдать заметное влияние по сравнению с теми случаями, когда для увлажнения шихты используется вода в чистом виде, но не больше, чем 5%, потому что сверх этой величины не происходит значительного увеличения преимуществ от использования поверхностно-активного вещества. Кроме того, при процентном содержании от веса шихты больше, чем 5%, начинает исчезать какая-либо экономическая выгода от использования поверхностно-активного вещества в процессах согласно настоящему изобретению по сравнению с расходами, например, на поддержание температуры шихты выше 30°С. В тех случаях, когда процентное содержание от веса шихты поверхностно-активного вещества, добавленного в шихту, составляет, по меньшей мере, 0,01% и не больше, чем 1%, особенно 0,02-0,5%, значительная степень ингибирования процесса затвердевания наблюдается по всему ряду поверхностно-активных веществ из разных классов. Однако наиболее предпочтительно добавлять поверхностно-активное вещество в количестве 0,05% от веса шихты потому, что в этом случае максимально увеличивается выгода от его использования, касающаяся расходов на его использование в процессах согласно настоящему изобретению.

Материалы шихты согласно настоящему изобретению могут быть смешаны и сплавлены в соответствующих пропорциях по существу обычным образом для получения необходимого состава стекла. В случае стекла, произведенного флоатметодом, одним примером обычного состава (в весовых процентах) был бы следующий состав: 72% SiO2, 1% Al2O3, 0,1% Fe2O3, 13,5% Na2O, 0,6% K2O, 8,5% CaO, 4% MgO и 0,2% SO3. Компоненты шихты могут быть при температуре окружающей среды смешаны с поверхностно-активным веществом и водой без замораживания или даже охлаждения до или во время смешивания. Конечно, для увлажнения компонентов шихты может быть использован водяной пар вместо более холодной воды, и в этом случае температура, при которой смешивают компоненты шихты, будет в интервале между 50°С и 100°С в зависимости от такого фактора, как первоначальная температура шихты. Смешивание шихты с водяным паром вместо воды полезно в том случае, если шихта в дальнейшем должна подвергаться предварительному нагреву. После того как шихта смешана, ее можно или прямо подавать в стекловаренную печь, или транспортировать к стекловаренной печи, если смешивание происходит в другом месте, или оставлять на хранение до того, как она потребуется. Смешанную шихту, которая смочена поверхностно-активным веществом и водой согласно настоящему изобретению, можно хранить при температурах ниже 35°С или менее, например, ниже 30°С или даже ниже 25°С в течение дней, недель или даже месяцев, не наблюдая при этом никакой значительной степени затвердевания.

Как упоминалось ранее, неожиданное действие, которое оказывает поверхностно-активное вещество при его введении в шихту для производства стекла, имеет дополнительное важное значение для систем с предварительным нагревом шихты, в которых отходящие газы, образующиеся при сжигании топлива в печи, рециркулируют для предварительного нагрева материалов шихты до ее подачи в печь. Непосредственно у выхода печи отходящие газы могут иметь температуру около 1400°С; таким образом, рециркуляция этих горячих газов является экономически эффективной мерой. Шихту обычно подогревают до температур, по меньшей мере, 150°С (предпочтительно 300°С) в течение периода времени, по меньшей мере, 12 часов (предпочтительно 24 часа). Подогреватель шихты, как, например, заявленный The BOC Group plc в заявке на европейский патент номер ЕР 1123903 А2, был бы выбран как современный подогреватель потому, что в нем дополнительно используют электростатические силы для удаления мелкоизмельченного вещества из отходящих газов, благодаря чему достигается снижение выброса загрязняющих веществ. Однако до настоящего изобретения было невозможно вводить влажную шихту в такой подогреватель потому, что влажная шихта, увлажненная без поверхностно-активного вещества, проявляет склонность к затвердеванию в тех случаях, когда она подвергается действию более высоких температур, особенно 100°С и выше.

Влажная шихта для производства стекла, которую получают согласно настоящему изобретению, может широко применяться во всех областях стекольной промышленности. Влажная шихта для производства стекла, которая остается легкосыпучей без схватывания, когда подвергается действию температур или ниже 35°С, или выше 100°С, полезна в производстве листового стекла, особенно при производстве стекла, изготовленного флоатметодом или способом прокатки в производстве стеклянных контейнеров, особенно бутылок, но также и трубок (включая электронно-лучевые трубки) и, кроме того, при производстве стекловолокна.

Для лучшего понимания настоящего изобретения оно теперь будет конкретнее описано со ссылкой на следующие неограничивающие примеры.

Пример 1

Первый эксперимент по оценке свойств мыльного раствора для использования в способе согласно изобретению был основан на следующем испытании. Приготавливали 150 г образца сухой шихты следующего состава: песок - 91,9 г, кальцинированная сода - 27,8 г, доломит - 22,8 г, известняк - 6,4 г, сульфат натрия - 1,09 г. Затем тщательно перемешивали этот образец в течение 20 минут при обычной комнатной температуре (около 20°С). К тщательно перемешанной сухой шихте добавляли 6 мл воды и затем снова перемешивали полученную влажную шихту, находящуюся при обычной комнатной температуре (около 20°С). Из влажной шихты формовали конус, имеющий высоту 8 см и диаметр основания 5 см. Затем конус из влажной шихты (имеющий температуру ниже, чем 30°С) оставляли на один час при обычной комнатной температуре. По истечении этого периода времени в центр верхней поверхности конуса из шихты помещали наконечник твердомера (диаметром 4 мм), добавляли последовательные грузы и определяли максимальный груз, который мог выдерживать конус из шихты. Повторяли эту методику, используя вместо воды разбавленные водные растворы мыла, являющегося производным пальмитиновой кислоты. При использовании только воды конус из шихты мог выдерживать нагрузку на наконечник свыше 250 г. При использовании мыльного раствора конусы из шихты теряли свою целостность через 5 минут, что делало невозможным проведение испытания с наконечником твердомера, но ясно показывало эффективность поверхностно-активного вещества в придании шихте сыпучего состояния.

Пример 2

Свойства мыльного раствора по сохранению сыпучего состояния влажной шихты, когда ее предварительно нагревают до подачи в стекловаренную печь, экспериментально оценивали посредством испытания образцов из ряда видов мыла, которые по выбору содержались в них в качестве поверхностно-активного вещества. Для определения влияния растворов этих видов мыла на степень затвердевания, показываемую образцом первоначально увлажненной шихты после нагрева, за вышеописанной методикой следовало изготовление формованных конусов из влажной шихты, которые переносили на горячую пластину с температурой 300°С и оставляли на ней на 30 минут. По истечении 30 минут конусы из шихты подвергали такому же самому испытанию наконечником твердомера, как и вышеописанное испытание. Таким образом, можно было наблюдать свойства и влияние каждого вида мыла на ингибирование затвердевания шихты.

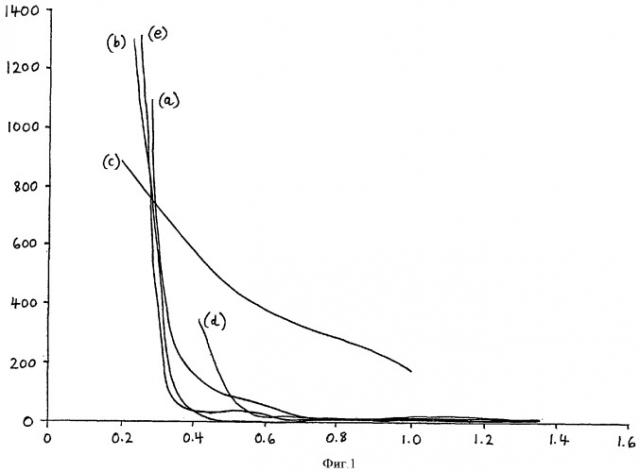

Для получения различных мыльных растворов для каждого из выбранных видов мыла приготавливали первоначальный "маточный мыльный раствор". Маточный раствор разбавляли до тех пор, пока его влияние на прочность конуса не становилось неотличимым от влияния чистой воды. Каждый объем разбавленного мыльного раствора по очереди использовали в качестве раствора, из которого при вышеописанных испытаниях брали 6 мл жидкости. Для каждого вида мыльного раствора регистрировали максимальный вес, который мог бы выдержать конус из шихты, увлажненный и затем нагретый так, как при вышеописанном испытании; результаты показаны на фиг.1, на которой по ординате отложен вес груза (в граммах), необходимый для проникновения наконечника твердомера в конус из шихты, а по абсциссе - содержание мыла в растворе в весовых процентах от веса мыльного раствора; использовали следующие виды мыла: а) мыло на основе калийной соли пальмитиновой кислоты, b) олеат калия, с) стеарат калия, d) каприлат калия и е) лаурат калия.

Все испытывавшиеся мыла были легкорастворимыми в воде, за исключением стеарата калия. Как можно видеть, каждое из испытывавшихся калийных мыл уменьшало прочность конуса из шихты. При использовании только воды конус из шихты мог выдерживать давление на наконечник не более 1 кг. При использовании мыльных растворов этот показатель снижался до около 5 г.

Пример 3

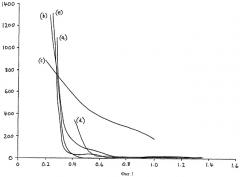

В этом примере методика испытания была сходна с той, которая описана в примере 2, за исключением того, что для способствования теплопередаче от горячей пластины к образцу шихты этому образцу придавали форму круглой плитки высотой 2 см и диаметром 6 см. Снова измеряли прочность плиток из шихты, помещая наконечник твердомера (диаметром 4 мм) в центр верхней поверхности плитки из шихты и затем добавляя последовательные грузы. Шихта, использовавшаяся для образования плиток в этом эксперименте, имела следующий состав: песок - 91,9 г, кальцинированная сода - 28,6 г, доломит - 22,8 г, известняк - 5,6 г, гипс - 1,04 г. Для испытания синтезировали ряд видов мыла в дополнение к видам мыла, использовавшимся в примере 2 (т.е. имеющие содержание атомов углерода от С4 до С22). Снова можно было наблюдать свойства и влияние каждого мыла на ингибирование затвердевания шихты. Результаты испытаний в виде зависимости между прочностью плиток из шихты и концентрацией мыльного раствора показаны на фиг.2, на которой по ординате отложен вес груза (в граммах), необходимый для проникновения наконечника твердомера в плитку из шихты, а по абсциссе - содержание мыла в растворе в весовых процентах от веса мыльного раствора; использовали следующие виды мыла: а) мыло на основе калийной соли транс-2-декановой кислоты, b) лаурат калия, с) мыло на основе калийной соли каприловой кислоты, d) олеат калия, е) мыло на основе калийной соли каприновой кислоты и f) риколинолеат калия.

Кроме того, как оказалось, замена карбоксилатного противоиона натрием имела желаемое влияние на предотвращение затвердевания шихты. Как натриевые, так и калийные мыла являются примерами анионных поверхностно-активных веществ. Кроме того, испытывали другие анионные поверхностно-активные вещества, включая додецилсульфат натрия, доцилбензолсульфонат натрия, которые показали полезное влияние в придании шихте сыпучего состояния при хранении и/или предварительном нагреве.

Пример 4

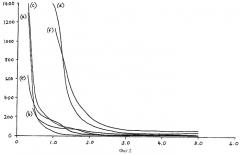

Кроме того, в качестве выбранного поверхностно-активного вещества испытывали образцы трех других классов поверхностно-активных веществ (катионного, неионного и амфотерного). Хлорид додецилтриметиламмония является типичным катионным поверхностно-активным веществом, которое оценивали с использованием обоих вышеописанных испытаний на прочность. Существует широкий ряд неионных поверхностно-активных веществ, основанных на блок-сополимерах окиси этилена и окиси пропилена. Образец из Synperionic PE-68 испытывали на его эффективность по ингибированию процесса затвердевания шихты. Амфотерные моющие средства являются сравнительно редкими; получали внутреннюю соль 3-(додецилдиметиламмонио)пропансульфонат, которую также оценивали при испытаниях на прочность. На фиг.3 представлены результаты испытаний, выполненные с этими образцами других классов поверхностно-активных веществ; изготавливали плитки из шихты и испытывали их согласно методике, приведенной в примере 3. На фиг.3 по ординате отложен вес груза (в граммах), необходимый для проникновения наконечника в плитку из шихты, а по абсциссе - содержание мыла в растворе в весовых процентах от веса мыльного раствора; использовали следующие виды мыла: а) мыло на основе калийной соли транс-2-декановой кислоты, b) додецилбензолсульфонат натрия, с) додецилсульфат натрия, d) хлорид додецилтриметиламмония, е) олеат калия, f) Synperionic PE F-68, g) олеат натрия, h) бутират калия, i) додецилдиметиламмониосульфонат и j) лигносульфонат натрия.

В общем, хотя анионные поверхностно-активные вещества действуют лучше, чем другие классы поверхностно-активных веществ, значительное уменьшение прочности шихты обнаруживается при использовании образцов из других классов поверхностно-активных веществ.

Пример 5

При полномасштабных заводских испытаниях оценивали свойства мыльного раствора, полученного из мыла на основе пальмитиновой кислоты, по сохранению сыпучего состояния влажной шихты при ее предварительном нагреве до подачи в стекловаренную печь. Использовали подогреватель шихты, по существу описанный и показанный (особенно на фиг.1) в европейской патентной заявке ЕР 1123903. В бункер для шихты подавали сухую шихту для производства стекла, содержащую (в приблизительном соотношении) 87 частей песка, 26 частей кальцинированной соды, 22 части доломита, 6 частей известняка и 1 часть сульфата натрия. Во время перемещения шихты по лотку к подогревателю на шихту распыляли мыльный раствор с концентрацией 1,75%, при этом непрерывно перемешивая ее для достижения однородного распределения мыльного раствора. При вводе в подогреватель шихты влажная шихта имела общую влажность 4% и температуру около 30°С. Затем шихту подвергали нагреву потоком отходящих газов печи, который направляли в нижнюю часть подогревателя и который имел температуру около 570°С. При движении влажной шихты вниз через подогреватель ее температура повышалась, что, таким образом, приводило к отгонке воды и сушке шихты. При выходе из подогревателя сухая шихта имела температуру свыше 300°С и, что наиболее важно, она была легкосыпучей и оставалась такой при прохождении через подогреватель.

1. Способ приготовления и хранения влажной легкосыпучей шихты для производства стекла, которая способна храниться при температуре ниже 30°С без схватывания, включающий этап введения поверхностно-активного вещества во влажную шихту, причем поверхностно-активное вещество выбирают из группы, включающей в себя анионные, катионные, неионные и амфотерные поверхностно-активные вещества.

2. Способ по п.1, при котором поверхностно-активное вещество является анионным.

3. Способ по п.2, при котором в качестве анионного поверхностно-активного вещества используют растворимое мыло.

4. Способ по п.3, при котором в качестве растворимого мыла используют карбоксилат, имеющий длину углеродной цепи в пределах С4 и С22 включительно.

5. Способ по п.3 или 4, при котором растворимое мыло содержит противоион Группы I, II и III.

6. Способ по п.1, при котором поверхностно-активное вещество вводят в шихту в количестве от 0,0001 до 5% от веса шихты.

7. Способ по п.1, при котором поверхностно-активное вещество вводят в шихту при перемешивании компонентов шихты.

8. Способ по п.1, при котором влажная шихта содержит от 2 до 10% свободной воды.

9. Способ по п.1 или 8, при котором влажная шихта содержит водорастворимый компонент.

10. Способ по п.9, при котором в качестве водорастворимого компонента используют кальцинированную соду.

11. Способ по п.1, при котором влажная шихта способна храниться, по меньшей мере, 24 ч.

12. Способ приготовления влажной легкосыпучей шихты для производства стекла, которая пригодна к предварительному нагреву до температуры 100°С или выше без схватывания перед подачей в стекловаренную печь, включающий введение поверхностно-активного вещества во влажную шихту, причем поверхностно-активное вещество выбирают из группы, включающей в себя анионные, катионные, неионные и амфотерные поверхностно-активные вещества.

13. Способ по п.12, при котором поверхностно-активное вещество является анионным.

14. Способ по п.13, при котором в качестве анионного поверхностно-активного вещества используют растворимое мыло.

15. Способ по п.14, при котором в качестве растворимого мыла используют карбоксилат, имеющий длину углеродной цепи в пределах С4 и С22 включительно.

16. Способ по п.14 или 15, при котором растворимое мыло содержит противоион Группы I, II и III.

17. Способ по п.12, при котором поверхностно-активное вещество вводят в шихту в количестве от 0,0001 до 5% от веса шихты.

18. Способ по п.12, при котором поверхностно-активное вещество вводят в шихту при перемешивании компонентов шихты.

19. Способ по п.12, при котором шихта пригодна к предварительному нагреву до температуры, по меньшей мере, 150°С перед подачей в стекловаренную печь.

20. Способ по п.12, при котором влажная шихта содержит от 2 до 10% свободной воды.

21. Способ по п.12 или 20, при котором влажная шихта содержит водорастворимый компонент.

22. Способ по п.21, при котором в качестве водорастворимого компонента используют кальцинированную соду.