Композиции стекловолокна

Иллюстрации

Показать всеКомпозиция стекловолокна содержит следующие компоненты в вес.%: от 57 до 60.8 SiO2, от 0 до 2 Na2O, от 22 до 25 СаО, от 12 до 13.6 Al2О3, до 0,5 Fe2O3, от 0 до 2 K2O, от 1.7 до 3 MgO, от 0,5 до 2 TiO2, от 0,6 до 1,5 Li2O, 2,0 В2O3. Композиция имеет температуру формования при логарифме вязкости 3 не выше чем 1230°С, на основе стандарта сравнения NIST 714, значение ΔТ по меньшей мере 50°С и отношение SiO2/RO не выше чем 2,42. Техническая задача изобретения - снижение температуры формования и температуры ликвидуса, улучшение экологии. 2 н. и 10 з.п. ф-лы, 11 табл., 6 ил.

Реферат

Перекрестные ссылки на родственные патентные заявки

Этот документ заявляет преимущество Предварительной заявки на патент США, с порядковым №60/230474, поданной 6 сентября 2000 и заявки РСТ №US 00/14155, поданной 23 мая 2000.

Область техники

Настоящее изобретение относится к композициям стекла для получения стекловолокна и более конкретно к композициям стекла, имеющим пониженную температуру ликвидуса и температуру формования.

Наиболее распространенной композицией стекла для получения прядей стекловолокна для усиления текстиля и стекловолокна является стекло «Е». Требования, относящиеся к типу компонентов, составляющих композицию стекла Е, включены в стандарт ASTM D578-98. Преимущество использования стекла Е заключается в том, что его температура ликвидуса значительно ниже температуры формования, например, обычно разность этих температур превышает 56°С, и вообще находится между 83 и 111°С. Используемые здесь термины «температура формования», Тф, и «температура формования при логарифме вязкости (ЛВ) 3» означают температуру стекла, при которой логарифм вязкости стекла равен 3, или 1000 Пз, а термины «температура ликвидуса» и Тл означают температуру, при которой твердая фаза (кристаллы) и жидкая фаза (расплав) находятся в равновесии. Разность температур между Тф и Тл, которая называется в изобретении как «дельта Т" или ΔT, представляет собой обычный критерий потенциала кристаллизации данного состава расплава. В промышленности при формовании стекловолокна обычно значение ΔT поддерживают равным, по меньшей мере 50°С, для того чтобы предотвратить расстеклование расплавленного стекла в процессе формования стекловолокна и в частности в области фильеры.

Для удовлетворения этих технологических требований были разработаны стекла, содержащие бор и фтор. Более конкретно, бор и фтор вводятся в материалы стеклянной шихты для выполнения роли флюсов в технологическом процессе расплавления стекла. В частности стекло Е может содержать до 10 вес.% В2O3 и до 1,0% фторида (см. ASTM D578-00 §4.2). Однако эти добавки испаряются в ходе плавки, и испарения бора и фтора выделяются в атмосферу. Поскольку бор и фтор считаются загрязнениями, их выбросы строго регламентируются законами об охране окружающей среды, в соответствии с которыми требуется тщательный контроль работы печей и применение дорогого оборудования для контроля загрязнений. В связи с этим были разработаны Е-стекла с низким содержанием бора и/или низким содержанием фтора. Используемый здесь термин «низкое содержание бора» означает, что в состав стекла входит не более 5 весовых процентов (вес.%) бора, включая стекло, не содержащее бора, а «низкое содержание фтора» означает, что в состав стекла входит не более 0,30 вес.% фтора, включая стекло, не содержащее фтора.

Дополнительная информация относительно составов стекла и способов получения композиции стекла, имеется в книгах К.Loewenstein, The Manufacturing Technology of Continuous Glass Fibers (Технология производства непрерывного стекловолокна), 3е издание, 1993, на стр.30-44, 47-60, 115-122 и 126-135, и F.T.Wallenberger (Ed.) Advanced Inorganic Fibers: Processes, Structures, Properties, Applications (Усовершенствованные неорганические волокна: процессы, структуры, свойства, применение), 2000, на стр.81-102 и 129-168, которые введены в это изобретение как ссылки.

Поскольку фактически процесс формования стекловолокна проводят при высокой температуре, его производство сопряжено с высоким потреблением энергии, а это связано с большими энергетическими затратами. Кроме того, при высокой температуре ускоряется разрушение огнеупорных материалов, используемых в печи для плавки стекла, а также фильер, используемых для формования волокон. Фильеры включают ценные металлы, которые невозможно извлечь из стекла, когда происходит коррозия фильер. Представляется выгодным производство стекловолокон при минимально возможных значениях температуры формования и температуры ликвидуса, для того чтобы снизить потребление энергии и затраты, а также термическую нагрузку на огнеупорные материалы печи и фильеры, и при этом одновременно обеспечить необходимую разность температур ΔТ, чтобы обеспечить непрерывный процесс формования стекловолокна. Кроме того, снижение температуры формования и температуры ликвидуса для композиций стекла может привести к экологическим преимуществам, таким как (но без ограничения таковыми) уменьшение потребления топлива, необходимого для получения энергии, требующейся для протекания формования стекловолокна, а также уменьшение температуры дымовых газов. Кроме того, было бы выгодно иметь композиции стекла, содержащие малые количества фтора и/или бора для того, чтобы снизить или исключить экологически опасные выбросы этих материалов.

Раскрытие сущности изобретения.

Настоящее изобретение предоставляет композицию для формования стекловолокна с низким содержанием бора, которая имеет температуру формования не выше чем 1230°С, значение ΔТ по меньшей мере 50°С и отношение SiO2/RO (CaO+MgO) не выше чем 2,42. В одном не ограничивающем варианте воплощения настоящего изобретения композиция стекла имеет содержание диоксида кремния не более 60.8 вес.%. В другом, не ограничивающем варианте воплощения изобретения композиция стекла не содержит бора.

Приведенное выше краткое изложение, а также последующее подробное описание вариантов воплощения настоящего изобретения можно лучше понять при прочтении вместе с прилагаемыми чертежами, в которых:

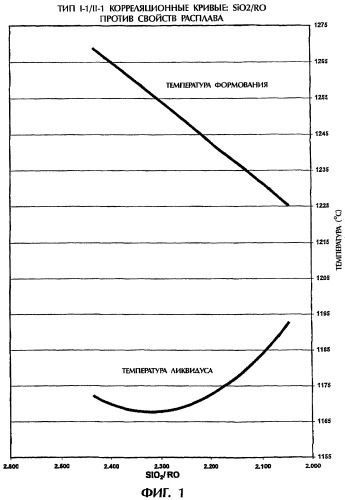

Фигуры 1-6 представляют собой кривые зависимости между отношением SiO2/RO в различных композициях для формования стекловолокна и значениями температуры формования и температуры ликвидуса композиций на основе данных, приведенных в соответствующих таблицах А-F, соответственно.

Базовая композиция настоящего изобретения для стекловолокна с низким содержанием бора, подходящая для текстиля и усиливающего стекловолокна, включает следующие основные компоненты в расчете на общий вес окончательной композиции стекла в вес. %:

| Широкий интервал | Альтернативный интервал | |

| SiO2 | 57-60.8 | 59-60.2 |

| Na2O | 0-2 | 0-1.0 |

| CaO | 22-25 | 23-25 |

| Al2O3 | 12-13.6 | 12-13.2 |

| Fe2O3 | до 0.5 | до 0,5 |

| K2O | 0-2 | 0-1.0 |

| MgO | 1.7-3 | 2-2.5 |

| TiO2 | 0-2 | 0-1.5 |

| Li2O | 0.6-1.5 | 0.8-1.0 |

Следует признать, что если не указано иное, все обсуждаемые в этом изобретении численные величины, такие как (но не только указанные) весовые проценты материалов или температуры, являются приблизительными и подвержены вариациям из-за различных факторов, хорошо известных специалистам в этой области техники, таких как (но не только указанные) стандарты на измерения, оборудование и методики. В результате следует понимать, что такие величины изменяются во всех случаях, путем использования термина «приблизительно». В соответствии с этим, если не указано иное, численные величины, приведенные в последующем описании и прилагаемой формуле изобретения, являются приблизительными, и могут изменяться в зависимости от желаемых свойств, которые стремятся получить в настоящем изобретении. По самой меньшей мере каждый численный параметр следует рассматривать в рамках ряда приведенных значащих цифр с применением рутинных методик округления. Например, если в настоящем изобретении утверждается, что содержание диоксида кремния составляет от 57 до 60.8 вес.%, этот интервал представляет собой приблизительно от 59 до 60.2 вес.%, а когда утверждается, что температура формования композиции стекла должна быть не выше 1230°С, эта температура составляет около 1220°С.

Несмотря на то, что численные интервалы и параметры, представляющие широкий объем притязаний изобретения, являются приблизительными, численные величины, приведенные в конкретных примерах, являются, по возможности, точными. Однако любые численные величины неизбежно содержат определенные ошибки, которые являются результатом стандартных отклонений, обнаруженных в соответствующих им контрольных измерениях.

Кроме того, когда количество конкретного материала или сочетания материалов, описанных в изобретении, выражается в терминах «процент» или %, следует понимать, что это означает «весовой процент» или вес.%,

В композицию стекла можно добавлять дополнительные материалы, чтобы модифицировать свойства расплавленного стекла. Например (без ограничения композиций стекла, описанных в изобретении), можно добавлять Li2O, ZnO, MnO и/или MnO2 в композицию стекловолокна, для того чтобы снизить температуру формования и/или температуру ликвидуса. В одном не ограничивающем варианте воплощения настоящего изобретения композиция стекла включает от 0.6 до 1,5 вес.% Li2O и/или от 0 до 1,5 вес.% ZnO, и/или от 0 до 3 вес.% MnO, и/или от 0 до 3 вес.% MnO2. Полагают, что при содержании этих материалов менее 0,05 вес.% их можно считать или случайными, или столь малыми количествами, что они фактически не будут влиять на свойства расплава стекла. В результате, в другом, не ограничивающем варианте воплощения в композицию стекла вводятся от 0,8 до 1,0 вес.% Li2O и/или от 0,05 до 1,5 вес.% ZnO, и/или от 0,05 до 3 вес.% MnO, и/или от 0,05 до 3 вес.% MnO2. В еще одном, не ограничивающем варианте воплощения композиция стекла включает от 0,2 до 1 вес.% Li2O и/или от 0,2 до 1 вес.% ZnO, и/или до 1 вес.% MnO, и/или до 1 вес.% MnO2.

Другим материалом, который обычно входит в композицию для формования стекловолокна, является MgO. Установлено, что профиль нагревания и плавления композиции стекловолокна, и особенно температуру ликвидуса, можно регулировать и, в частности, оптимизировать путем контроля количества MgO. Кроме того, было найдено, что существует эвтектика (минимальная температура ликвидуса) в общей четверной системе SiO2-Al2O3-CaO-MgO вблизи содержания MgO 2,5 вес.% (см. заявку РСТ №US 00/14155, которая введена в изобретение как ссылка). Без ограничения настоящего изобретения, в одном варианте воплощения композиция стекловолокна включает от 1 до 5 вес.% MgO, например, от 1 до 4 вес.% MgO или от 1,7 до 2,9 вес.% MgO, или от 1,9 до 2,65 вес.% MgO.

Бор является другим материалом, который может быть добавлен в композицию стекловолокна, для того чтобы снизить температуру формования и температуру ликвидуса. Однако, как отмечено ранее, введение бора приводит к образованию порошковых эмульсий, которые, в зависимости от содержания частиц, возможно, будет необходимо удалить из потока, выходящего из печи плавления, до выброса в окружающую среду. Хотя количество В2O3 в композиции стекловолокна может доходить до 10 вес.%, в настоящем изобретении композиция стекла не содержит бора.

Необходимо признать, что композиции стекловолокна могут содержать другие компоненты, причем настоящее изобретение охватывает включение других материалов в композицию стекловолокна, таких как (но не ограничивающиеся такими) содержащих от 0 до 2 вес.% каждого из оксидов TiO2, ZrO2 и SrO, например, до 1,5 вес.% или до 1 вес.% каждого из этих материалов.

Кроме того, вследствие рассмотренных выше экологических проблем, в одном не ограничивающем варианте воплощения настоящего изобретения композиция стекла имеет низкое содержание фтора. В другом не ограничивающем варианте воплощения композиция стекла не содержит фтора, то есть композиция содержит не более чем следовое количество фтора, что в этом изобретении соответствует до 0,05 вес.% фтора. В еще одном, не ограничивающем варианте воплощения композиция стекла вовсе не содержит фтора. За исключением иных отмеченных случаев, композиции для формования стекловолокна, описанные и рассматриваемые в этом изобретении, не содержат фтора.

Необходимо признать, что раскрытые в этом изобретении композиции стекла могут также включать небольшие количества других материалов, например, вспомогательные средства для плавления и очистки, случайные материалы или примеси. Например, и без ограничения настоящего изобретения, вспомогательные средства для плавления и очистки, такие как SO3, являются эффективными при производстве стекла, но их остаточное количество в стекле может изменяться, и они оказывают минимальное фактическое влияние (если оно имеется) на свойства стекла как продукта. Кроме того, небольшие количества рассмотренных выше добавок могут входить в композицию стекла как случайные материалы или примеси, содержащиеся в исходных материалах для основных компонентов.

Промышленные стекловолокна настоящего изобретения могут быть приготовлены традиционным способом, хорошо известным из уровня техники, путем смешивания исходных материалов, используемых для подачи конкретных оксидов, которые образуют композицию волокон. Например, обычно используется песок для подачи

SiO2, глина - для Al2О3, известь или известняк для MgO и некоторого количества СаО. Как обсуждалось ранее, стекло может включать другие добавки, которые добавляются для модифицирования свойств стекла, а также небольшие количества вспомогательных средств для плавления и очистки, случайные материалы или примеси.

После смешения компонентов в надлежащих соотношениях, для того чтобы обеспечить желаемое содержание каждого компонента данного стекла, шихту расплавляют в традиционной стекловаренной печи, причем полученное расплавленное стекло пропускают по традиционному каналу питателя и в фильеру для формования стекловолокна, расположенную вдоль дна канала питателя, как хорошо известно специалистам в этой области техники. В ходе стадии плавления стекла материалы стеклянной шихты обычно нагреваются до температуры по меньшей мере 1400°С. Затем расплавленное стекло протягивают через множество отверстий на дне фильеры. Потоки расплавленного стекла уменьшаются, чтобы образовались нити, посредством сбора множества нитей вместе образуется прядь, которую наматывают на формующую трубку, смонтированную на вращающейся конусной втулке намоточной машины. Альтернативно, устройство для формования может представлять собой, например, формующее приспособление для синтетических текстильных волокон или пряжи, в которой волокна вытягиваются из насадок, например фильер, в которых волокна вытягиваются через отверстия в пластине, как известно специалистам в этой области техники. Типичные каналы питателя и приспособления для формования стекловолокна описаны в книге К.Loewenstein, The Manufacturing Technology of Continuous Glass Fibers (Технология производства непрерывного стекловолокна), 3е издание, 1993, на стр.85-107 и 115-135, которая введена в это изобретение как ссылка.

Несколько партий композиции для формования стекловолокна с низким содержанием бора были получены, для того чтобы исследовать некоторые закономерности между содержанием отдельных компонентов стекла и соответствующими температурами формования и температурами ликвидуса, с целью выявления композиций стекла, имеющих пониженную температуру формования и желаемое значение ΔТ. В ходе испытания различных партий экспериментальных образцов композиции стекла подразделяются на следующие основные композиционные категории и подкатегории:

Тип I - высокая температура формования (>1240°С), низкое содержание бора

Тип I-1 не содержит бора

Тип I-2, до 2,5 вес.% В2О3

Тип II - низкая температура формования (<1240°С), низкое содержание бора, 2,5 вес.% MgO

Тип II-1 не содержит бора

Тип II-2 до 5 вес.% В2О3

Тип III - низкая температура формования (<1240°С), низкое содержание бора, 2,5 вес.% оксидов магния, лития и/или цинка

Тип III-1 с литием, не содержит бора

Тип III-2 с литием и цинком, не содержит бора

Тип III-3 с цинком, не содержит бора

Тип III-4, до 5 вес.% В2О3 с литием.

Стекла типа I-1 могут включать стекла уровня техники, такие как описанные в примере 1 патента Франции 2768144 (в последующем называется "патент 144», в патенте США 4542106 и 5789329 (в последующем называются "патент 106 и патент 329, соответственно) и стекло ADVANTEX®, которое является промышленно доступным от фирмы Owens Corning Fiberglass, и обычно включает приблизительно 60 вес. % SiO2, 25 вес.% CaO+MgO (в последующем называется "RO") и 12-14 вес.% Al2О3 и не содержит бора. Стекла типа I-A могут включать стекла уровня техники, такие как описанные в примере 2 патента 144, которые содержат 1,8 вес.% В2О3 и 60,82 вес.% SiO2.

Таблицы от А до F включают примеры по каждой партии композиций стекловолокна, и эти данные используются для построения соответствующих фигур 1-6, соответственно, которые позже будут рассмотрены более подробно. В таблице А, примеры I-8 относятся к стеклам типа II-1, тогда как примеры 9-34 относятся к стеклам типа I-1. В таблице В, примеры 35-77 относятся к стеклам типа II-2, тогда как примеры 78-83 относятся к стеклам типа I-2. В таблице С, в примерах 84-143 и 152-156 представлены стекла типа III-1, тогда как в примерах 144-151 представлены аналогичные стекла, но они имеют температуру формования при логарифме вязкости 3 выше чем 1230°С. В таблице D, в примерах 157-171 и представлены стекла типа III-2, тогда как в примерах 172-183 представлены аналогичные стекла, но они имеют температуру формования при логарифме вязкости 3 выше чем 1230°С. В таблице Е, в примерах 194-197 представлены стекла типа III-3, тогда как в примерах 184-193 представлены аналогичные стекла, но они имеют температуру формования при логарифме вязкости 3 выше, чем 1240°С. В таблице F, в примерах 198-296 представлены стекла типа III-4, тогда как в примерах 297 и 298 представлены аналогичные стекла, но они имеют температуру формования при логарифме вязкости 3 выше чем 1230°С.

| ТАБЛИЦА А | ||||||||||

| СТЕКЛА ТИПА I-1 и II-1 | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| SiO2 | 57,95 | 57,75 | 58,05 | 57,65 | 57,45 | 58,72 | 57,72 | 59,05 | 60,13 | 60,63 |

| Al2O3 | 13,20 | 13,20 | 13,40 | 13,40 | 13,40 | 11,65 | 11,64 | 12,20 | 12,27 | 12,27 |

| СаО | 24,05 | 24,25 | 23,75 | 24,15 | 24,35 | 24,58 | 25,58 | 23,95 | 22,92 | 22,42 |

| MgO | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,61 | 2,61 | 2,55 | 2,50 | 2,50 |

| TiO2 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,52 | 1,52 | 1,50 | 1,50 | 1,50 |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,92 | 0,92 | 0,90 | 0,98 | |

| К2O | 0,05 | 0,05 | ||||||||

| Fe2O3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,27 | 0,27 | 0,25 | 0,20 | 0,20 |

| SO3 | 0,02 | 0,02 | ||||||||

| SiO2/RO | 2,18 | 2,15 | 2,21 | 2,16 | 2,13 | 2,16 | 2,05 | 2,23 | 2,37 | 2,42 |

| Тформ. (°С) | 1235 | 1232 | 1240 | 1240 | 1238 | 1230 | 1222 | 1239 | 1265 | 1268 |

| Тлик, (°C) | 1164 | 1166 | 1167 | 1166 | 1165 | 1198 | 1215 | 1181 | 1164 | 1166 |

| ΔТ (°С) | 71 | 66 | 73 | 74 | 74 | 32 | 7 | 58 | 101 | 102 |

| ТАБЛИЦА А | ||||||||||

| СТЕКЛА ТИПА I-1 и II-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| SiO2 | 60,13 | 59,61 | 59,45 | 59,40 | 59,35 | 59,30 | 59,25 | 59,10 | 59,00 | 58,85 |

| Al2O3 | 12,27 | 12,16 | 12,20 | 12,20 | 12,20 | 12,20 | 12,20 | 12,20 | 12,20 | 12,20 |

| СаО | 22,92 | 23,51 | 23,55 | 23,60 | 23,65 | 23,70 | 23,75 | 23,90 | 24,00 | 24,15 |

| MgO | 2,50 | 2,62 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 |

| TiO2 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 |

| Na2O | 0,98 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| K2O | ||||||||||

| Fe2O3 | 0,20 | 0,20 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| SO3 | ||||||||||

| SiO2/RO | 2,37 | 2,28 | 2,28 | 2,27 | 2,27 | 2,26 | 2,25 | 2,23 | 2,22 | 2,20 |

| Тформ. (°С) | 1262 | 1251 | 1258 | 1250 | 1242 | 1248 | 1249 | 1247 | 1245 | 1242 |

| Тлик, (°C) | 1164 | 1170 | 1173 | 1178 | 1176 | 1180 | 1178 | 1178 | 1178 | 1186 |

| ΔТ (°С) | 98 | 81 | 85 | 72 | 66 | 68 | 71 | 69 | 67 | 56 |

| ТАБЛИЦА А | ||||||||||

| СТЕКЛА ТИПА I-1 и II-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| SiO2 | 59,25 | 59,15 | 58,35 | 58,15 | 58,25 | 57,85 | 57,65 | 58,15 | 57,95 | 57,75 |

| Al2O3 | 12,40 | 12,60 | 13,20 | 13,20 | 13,40 | 13,40 | 13,40 | 13,20 | 13,20 | 13,20 |

| CaO | 23,55 | 23,45 | 23,65 | 23,85 | 23,55 | 23,95 | 24,15 | 23,85 | 24,05 | 24,25 |

| MgO | 2,55 | 2,55 | 2.55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| K2O | ||||||||||

| Fe2O3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| SO3 | ||||||||||

| SiO2/RO | 2,27 | 2,28 | 2,23 | 2,20 | 2,23 | 2,18 | 2,16 | 2,20 | 2,18 | 2,15 |

| Тформ.(°C) | 1253 | 1253 | 1248 | 1245 | 1244 | 1243 | 1242 | 1249 | 1246 | 1243 |

| Тлик,(°C) | 1171 | 1168 | 1162 | 1160 | 1174 | 1174 | 1169 | 1170 | 1171 | 1172 |

| ΔТ(°C) | 82 | 85 | 86 | 85 | 70 | 69 | 73 | 79 | 75 | 71 |

| ТАБЛИЦА А | ||||||||||

| СТЕКЛА ТИПА I-1 и II-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 31 | 32 | 33 | 34 | |||||||

| SiO2 | 57,55 | 58,05 | 58,85 | 59,61 | ||||||

| Al2O3 | 13,20 | 13,40 | 13,40 | 12,16 | ||||||

| CaO | 24,45 | 23,75 | 23,95 | 23,51 | ||||||

| MgO | 2,55 | 2,55 | 2,55 | 2,62 | ||||||

| TiO2 | 1,10 | 1,10 | 1,10 | 1,00 | ||||||

| Na2O | 0,9 | 0,9 | 0,9 | 0,9 | ||||||

| K2O | ||||||||||

| Fe2O3 | 0,25 | 0,25 | 0,25 | 0,20 | ||||||

| SO3 | ||||||||||

| SiO2/RO | 2,13 | 2,21 | 2,22 | 2,28 | ||||||

| Тформ. (°С) | 1241 | 1246 | 1248 | 1251 | ||||||

| Тлик (°С) | 1164 | 1163 | 1171 | 1167 | ||||||

| ΔT (°C) | 57 | 83 | 77 | 84 |

| ТАБЛИЦА В | ||||||||||

| СТЕКЛА ТИПА I-2 и II-2 | ||||||||||

| Состав, вес.% | ||||||||||

| 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | ||

| SiO2 | 57,75 | 57,75 | 56,75 | 57,15 | 57,25 | 58,55 | 55,40 | 55,80 | 56,20 | |

| Al2О3 | 13,20 | 12,20 | 13,20 | 13,05 | 13,20 | 12,20 | 13,60 | 13,40 | 13,60 | |

| СаО | 24,25 | 24,25 | 24,25 | 24,00 | 24,25 | 23,45 | 24,85 | 24,65 | 24,05 | |

| MgO | 2,50 | 2,50 | 2,50 | 2,55 | 2,50 | 2,55 | 2,50 | 2,50 | 2,50 | |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 0,50 | 0,50 | 0,50 | |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | |

| Fe2О3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | |

| В2О3 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 2,00 | 2,00 | 2,00 | |

| SiO2/RO | 2,16 | 2,16 | 2,12 | 2,15 | 2,14 | 2,25 | 2,03 | 2,06 | 2,12 | |

| Тформ. (°С) | 1240 | 1227 | 1228 | 1235 | 1239 | 1236 | 1217 | 1211 | 1219 | |

| Тлик (°С) | 1178 | 1164 | 1161 | 1154 | 1159 | 1159 | 1153 | 1156 | 1136 | |

| ΔТ (°С) | 62 | 63 | 67 | 81 | 80 | 77 | 64 | 55 | 83 | |

| ТАБЛИЦА В | ||||||||||

| СТЕКЛА ТИПА 1-2 и II-2 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 44 | 45 | 46 | 47 | 48 | 49 | 50 | 51 | 52 | 53 | |

| SiO2 | 57,25 | 56,25 | 56,65 | 56,75 | 58,05 | 56,35 | 56,40 | 56,45 | 55,60 | 55,80 |

| Al2О3 | 12,20 | 13,20 | 13,05 | 13,20 | 12,20 | 13,60 | 13,60 | 13,55 | 13,60 | 13,60 |

| СаО | 23,75 | 23,75 | 23,50 | 23,25 | 22,95 | 23,85 | 23,80 | 23,80 | 24,65 | 24,45 |

| MgO | 2,50 | 2,50 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,55 | 2,50 | 2,50 |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2О3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| В2O3 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 |

| SiO2/RO | 2,18 | 2,14 | 2,17 | 2,20 | 2,28 | 2,13 | 2,14 | 2,14 | 2,05 | 2,07 |

| Тформ. (°С) | 1227 | 1224 | 1225 | 1225 | 1225 | 1218 | 1219 | 1220 | 1211 | 1209 |

| Тлик. (°С) | 1148 | 1149 | 1145 | 1147 | 1142 | 1138 | 1142 | 1137 | 1154 | 1156 |

| ΔТ (°С) | 79 | 75 | 80 | 78 | 83 | 80 | 77 | 83 | 57 | 53 |

| ТАБЛИЦА В | ||||||||||

| СТЕКЛА ТИПА 1-2 и II-2 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 54 | 55 | 56 | 57 | 58 | 59 | 60 | 61 | 62 | 63 | |

| SiO2 | 56,50 | 56,60 | 56,40 | 56,0 | 56,40 | 56,20 | 56,00 | 56,00 | 55,80 | 56,50 |

| Al2O3 | 13,55 | 13,40 | 13,40 | 13,60 | 13,60 | 13,80 | 13,80 | 13,60 | 13,60 | 13,20 |

| СаО | 23,85 | 23,85 | 24,05 | 24,25 | 23,85 | 23,85 | 24,05 | 24,25 | 24,45 | 23,50 |

| MgO | 2,55 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,55 |

| TiO2 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 1,10 |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2O3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| В2О3 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 |

| SiO2/RO | 2,14 | 2,15 | 2,12 | 2,09 | 2,14 | 2,13 | 2,11 | 2,09 | 2,07 | 2,16 |

| TФОРМ. (°С) | 1217 | 1222 | 1216 | 1213 | 1220 | 1223 | 1219 | 1202 | 1222 | 1220 |

| ТЛИК.(°С) | 1135 | 1139 | 1143 | 1136 | 1139 | 1158 | 1151 | 1137 | 1153 | 1133 |

| ΔТ (°С) | 82 | 83 | 73 | 77 | 81 | 65 | 68 | 65 | 69 | 87 |

| ТАБЛИЦА В | ||||||||||

| СТЕКЛА ТИПА 1-2 и II-2 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 64 | 65 | 66 | 67 | 68 | 69 | 70 | 71 | 72 | 73 | |

| SiO2 | 57,25 | 56,75 | 56,25 | 56,75 | 56,65 | 56,80 | 56,40 | 55,80 | 55,60 | 55,00 |

| Al2O3 | 13,20 | 13,20 | 13,20 | 13,45 | 13,05 | 13,40 | 13,80 | 13,80 | 13,40 | 13,80 |

| СаО | 22,75 | 23,75 | 23,75 | 23,00 | 23,50 | 23,65 | 23,65 | 24,25 | 24,85 | 25,05 |

| MgO | 2,50 | 2,05 | 2,55 | 2,55 | 2,55 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 0,650 | 0,50 | 0,50 | 0,50 | 0,50 |

| Na2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2О3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| В2O3 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 |

| SiO2/RO | 2,27 | 2,20 | 2,14 | 2,22 | 2,17 | 2,17 | 2,16 | 2,09 | 2,03 | 2,00 |

| TФОРМ. (°С) | 1237 | 1230 | 1220 | 1227 | 1218 | 1228 | 1197 | 1222 | 1209 | 1206 |

| ТЛИК (°С) | 1149 | 1141 | 1131 | 1131 | 1131 | 1141 | 1156 | 1137 | 1168 | 1169 |

| ΔТ (°С) | 86 | 89 | 89 | 96 | 87 | 87 | 41 | 85 | 41 | 37 |

| ТАБЛИЦА В | ||||||||||

| СТЕКЛА ТИПА 1-2 и II-2 (продолжение) | ||||||||||

| Состав, вес.% | ||||||||||

| 74 | 75 | 76 | 77 | 78 | 79 | |||||

| SiO2 | 58,61 | 59,01 | 58,70 | 57,75 | 59,05 | 59,11 | ||||

| Al2O3 | 12,16 | 12,04 | 13,35 | 13,20 | 12,20 | 12,16 | ||||

| CaO | 23,50 | 23,27 | 23,50 | 23,25 | 23,95 | 23,00 | ||||

| MgO | 2,50 | 2,48 | 2,50 | 2,50 | 2,55 | 2,50 | ||||

| TiO2 | 1,10 | 1,09 | 0,50 | 1,10 | 1,10 | 1,10 | ||||

| Na2O | 0,90 | 0,89 | 0,30 | 0,90 | 0,90 | 0,90 | ||||

| Fe2O3 | 0,23 | 0,23 | 0,25 | 0,25 | 0,25 | 0,23 | ||||

| В2Оз | 1,00 | 1,00 | 0,90 | 1,00 | 1,00 | 1,00 | ||||

| SiO2/RO | 2,25 | 2,29 | 2,26 | 2,24 | 2,23 | 2,32 | ||||

| TФОРМ. (°C) | 1242 | 1252 | 1253 | 1250 | 1254 | 1248 | ||||

| ТЛИК.(°С) | 1161 | 1178 | 1145 | 1154 | 1183 | 1152 | ||||

| ΔТ (°C) | 81 | 74 | 108 | 96 | 71 | 96 | ||||

| ТАБЛИЦА С | ||||||||||

| СТЕКЛА ТИПА III-1 | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 80 | 81 | 82 | 83 | 84 | 85 | 86 | 87 | 88 | 89 | |

| SiO2 | 58,70 | 58,70 | 58,35 | 58,25 | 58,86 | 58,76 | 57,95 | 57,65 | 58,96 | 58,15 |

| Al2О3 | 13,35 | 13,35 | 13,20 | 13,40 | 13,44 | 13,64 | 13,20 | 13,40 | 13,24 | 13,20 |

| CaO | 23,50 | 23,50 | 23,65 | 23,55 | 23,55 | 23,45 | 24,05 | 24,15 | 23,65 | 23,85 |

| MgO | 2,50 | 2,50 | 2,55 | 2,55 | 2,50 | 2,50 | 2,55 | 2,55 | 2,50 | 2,55 |

| TiO2 | 0,50 | 0,50 | 1,10 | 1,10 | 0,50 | 0,50 | 1,10 | 1,10 | 0,50 | 1,10 |

| Na2O | 0,60 | 0,30 | ||||||||

| Li2O | 0,60 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2О3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| SiO2/RO | 2,26 | 2,26 | 2,23 | 2,23 | 2,26 | 2,26 | 2,18 | 2,16 | 2,25 | 2,20 |

| тФОРМ. (°С) | 1226 | 1211 | 1211 | 1215 | 1216 | 1218 | 1205 | 1206 | 1212 | 1237 |

| ТЛИК (°С) | 1157 | 1153 | 1146 | 1153 | 1153 | 1150 | 1151 | 1154 | 1158 | 1172 |

| ΔТ (°С) | 69 | 58 | 65 | 62 | 63 | 68 | 54 | 52 | 54 | 65 |

| ТАБЛИЦА С | ||||||||||

| СТЕКЛА ТИПА III (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 90 | 91 | 92 | 93 | 94 | 95 | 96 | 97 | 98 | 99 | |

| SiO2 | 59,61 | 59,97 | 60,09 | 60,21 | 60,33 | 59,61 | 59,61 | 56,73 | 59,85 | 59,97 |

| Al2О3 | 12,12 | 12,19 | 12,22 | 12,24 | 12,27 | 12,92 | 12,92 | 12,92 | 12,95 | 12,97 |

| СаО | 22,12 | 23,56 | 23,31 | 23,35 | 23,40 | 21,91 | 21,96 | 22,00 | 22,04 | 22,09 |

| MgO | 3,50 | 2,90 | 2,70 | 2,50 | 2,30 | 3,50 | 3,30 | 3,10 | 2,90 | 2,70 |

| TiO2 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 |

| Na2O | ||||||||||

| Li2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2О3 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| SiO2/RO | 2,33 | 2,27 | 2,31 | 2,33 | 2,35 | 2,35 | 2,36 | 2,38 | 2,40 | 2,42 |

| тФОРМ. (°С) | 1205 | 1207 | 1217 | 1213 | 1216 | 1213 | 1213 | 1214 | 1214 | 1219 |

| ТЛИК. (°С) | 1190 | 1170 | 1163 | 1162 | 1166 | 1179 | 1170 | 1164 | 1161 | 1160 |

| ΔT (°C) | 15 | 37 | 54 | 51 | 50 | 34 | 43 | 50 | 53 | 59 |

| ТАБЛИЦА С | ||||||||||

| СТЕКЛА ТИПА III-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 100 | 101 | 102 | 103 | 104 | 105 | 106 | 107 | 108 | 109 | |

| SiO2 | 60,09 | 60,21 | 60,00 | 60,57 | 59,80 | 59,75 | 59,65 | 59,60 | 59,55 | 59,50 |

| Al2О3 | 13,00 | 13,02 | 12,50 | 13,10 | 12,25 | 12,25 | 12,25 | 12,25 | 12,25 | 12,25 |

| СаО | 22,13 | 22,18 | 23,70 | 22,31 | 22,60 | 22,85 | 23,35 | 23,60 | 23,85 | 24,10 |

| MgO | 2,50 | 2,30 | 1,90 | 1,70 | 3,10 | 2,90 | 2,50 | 2,30 | 2,10 | 1,90 |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 |

| Na2O | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | ||||

| Li2O | 0,90 | 0,90 | 0,90 | 0,90 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 |

| Fe2O3 | 0,25 | 0,25 | 0,25 | 0,25 | ||||||

| SiOz/RO | 2,44 | 2,46 | 2,34 | 2,52 | 2,33 | 2,32 | 2,31 | 2,30 | 2,29 | 2,29 |

| тФОРМ. (°C) | 1223 | 1233 | 1239 | 1239 | 1240 | 1236 | 1236 | 1238 | 1234 | 1234 |

| ТЛИК. (°C) | 1155 | 1142 | 1139 | 1141 | 1156 | 1156 | 1159 | 1167 | 1173 | 1181 |

| ΔT (°С) | 68 | 91 | 100 | 98 | 94 | 80 | 77 | 71 | 61 | 53 |

| ТАБЛИЦА С | ||||||||||

| СТЕКЛА ТИПА III-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 110 | 111 | 112 | 113 | 114 | 115 | 116 | 117 | 118 | 119 | |

| SiO2 | 59,45 | 60,00 | 59,95 | 59,90 | 59,85 | 59,61 | 59,97 | 60,09 | 60,21 | 60,33 |

| Al2О3 | 12,25 | 12,40 | 12,40 | 12,40 | 12,0 | 12,12 | 12,19 | 12,22 | 12,24 | 12,27 |

| СаО | 24,35 | 22,05 | 23,30 | 23,55 | 23,80 | 22,12 | 22,25 | 22,30 | 22,34 | 22,39 |

| MgO | 1,70 | 2,30 | 2,10 | 1,90 | 1,70 | 3,50 | 2,90 | 2,70 | 2,50 | 2,30 |

| TiO2 | 1,10 | 1,10 | 1,10 | 1,10 | 1,10 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 |

| Na2O | 0,30 | |||||||||

| Li2O | 0,60 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 |

| Fe2О3 | 0,25 | 0,25 | 0,26 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | |

| SiO2/RO | 2,28 | 2,46 | 2,36 | 2,35 | 2,35 | 2,33 | 2,38 | 2,40 | 2,42 | 2,44 |

| тФОРМ. (°С) | 1234 | 1230 | 1231 | 1224 | 1224 | 1215 | 1217 | 1213 | 1215 | 1231 |

| ТЛИК. (°С) | 1192 | 1146 | 1152 | 1156 | 1156 | 1181 | 1161 | 1178 | 1162 | 1160 |

| ΔТ (°С) | 42 | 84 | 79 | 68 | 68 | 34 | 56 | 35 | 53 | 71 |

| ТАБЛИЦА С | ||||||||||

| СТЕКЛА ТИПА III-1 (продолжение) | ||||||||||

| Состав, вес.% | ПРИМЕРЫ | |||||||||

| 120 | 121 | 122 | 123 | 124 | 125 | 126 | 127 | 128 | 129 | |

| SiO2 | 60,75 | 60,21 | 59,78 | 58,70 | 57,75 | 58,05 | 57,85 | 59,71 | 59,46 | 60,02 |

| Al2O3 | 12,35 | 13,02 | 12,30 | 13,35 | 13,20 | 13,40 | 13,40 | 13,24 | 13,24 | 12,35 |

| СаО | 22,55 | 22,52 | 23,26 | 23,50 | 24,25 | 23,75 | 23,95 | 22,90 | 23,15 | 23,35 |

| MgO | 1,70 | 2,50 | 2,53 | 2,50 | 2,55 | 2,55 | 2,55 |